-

铸铁具有良好的铸造性、耐磨性、抗震性等机械制造性能,被广泛地应用于汽车制动盘上[1]。汽车制动盘由于长期裸露在复杂环境下,导致汽车制动盘表面存在不同程度的生锈和腐蚀,若不进行更换和修理,会直接影响汽车制动盘的服役寿命[2]。传统的汽车制动盘修复是采用电镀等修复方式进行,该方式修复存在效率低、污染大、工艺烦杂等问题,且存在修复后的汽车制动盘表面性能和抗腐蚀性较差的问题[3]。因此,借助激光熔覆技术在汽车制动盘被腐蚀和磨损的表面,进行激光熔覆316L合金的修复再制造实验,综合提高汽车制动盘用HT250灰铸铁表面的各项性能,便成为目前亟需解决的技术课题。

国内外研究学者对如何提高铸铁材料的综合性能方面进行了较为深入的研究。WANG等人[4]深入研究了自制的磨损试验机,在干滑动条件下对由不同分布的条纹仿生单元组成的试样进行了磨损试验;采用仿生耦合激光重熔技术,在灰铸铁表面制备了模拟沙漠蝎子表皮和贝壳原型的仿生表面。SHI等人[3]采用科学的熔覆工艺,在导轨表面高质量制备了Fe-Ni-Cr熔覆层,并对制备的涂层性能进行了综合分析。RAGHURAM等人[5]在球墨铸铁焊接和熔覆过程中,采用了一种新合金高效制备熔覆层的

同时减少了残余应力。JABBARI等人[6]分析了激光速率多沉积层质量的影响,综合观察研究沉积层内部质量变化和组织形貌,归纳了工艺参数对沉积层形貌的变化规律。ZHOU等人[7]利用先进的等离子激光技术制备合金涂层后,结合扫描电子显微镜等数字化测试仪器,检测沉积层硬度、弹性模量、拉伸性能和磨损性能。INOUE等人[8]在等温淬火工艺融合细度优先处理技术对蠕墨铸铁进行组织细化处理,得到具有良好拉伸率和伸长率的铸铁材料。ZHANG等人[9]用科学设计激光熔覆实验制备高质量的新型合金涂层,采用X射线衍射仪等先进检测仪器,研究了退火前后涂层的物相组成、显微组织、化学成分和显微硬度。

综上所述,现有研究主要涉及铸铁表面激光熔覆镍基合金的相关性能分析,以及在铸铁材料制备过程中改良制备工艺方面的研究。但目前针对汽车制动盘用HT250灰铸铁材料表面激光熔覆技术中,基于遗传算法多目标工艺参数优化方法在HT250灰铸铁表面高质量制备316L熔覆层的修复甚少[10-13]。鉴于此,本文作者研究遗传算法(genetic algorithm, GA)多目标工艺参数优化环境下,各经验参数对铸铁熔覆性能、宏观形貌、几何形状等性能的影响规律。

-

采用普通灰铸铁(55 mm×55 mm×30 mm)的规整块状材料作为激光熔覆基体,将熔覆基体材料待加工区域及周边污渍进行清洗处理,然后采用超声波探伤技术进行检测,确认基体材料待加工区及周边无气孔、裂纹等表面缺陷后,将316L合金粉末和基体材料放置22°±1°的数字化测试实验室内静置24 h后进行激光熔覆增材实验。经检测常温状态下HT250灰铸铁硬度为30 HRC,316L不锈钢粉末的显微硬度为180 HV,两者的主要化学成分如表 1所示[14]。

表 1 316L不锈钢粉末和HT250基体材料成分

Table 1. Composition of 316L stainless steel powder and HT250 matrix material

mass fraction/% C Si Ni P S Mn Cr Mo O Fe 316L 0.018 0.92 11.3 — — — 15 2.5 0.33 balance HT250 3.15 1.78 — 0.08 0.12 0.78 — — — balance -

采用遗传算法的多目标工艺优化方法,对熔覆工艺参数(激光功率、扫描速率、送粉量等)开展多因素耦合分析,通过实验明确上述工艺参数的取值范围及相关优化目标[15],具体如下:基于工作效能考量,其熔覆效率应大;为减少熔覆元素的扩展影响[16],其热影响区范围Ai应小;针对表面配合性能及外观要求,其表面粗糙度Rz需小;依据成分扩散原则及结合实际制备经验,稀释率约束条件的设定原则上应控制在5%~25%为佳,其学习模型如下式所示:

$ F(X)=\left\{\begin{array}{l} \max \left[v_i \times S_i\left(P_i, v_i, f_i, D_i, L_i, J_i\right)\right] \\ \min \left[A_i\left(P_i, V_i, f_i, D_i, L_i, J_i\right)\right] \\ \min \left[R_{\mathrm{z}}\left(P_i, V_i, f_i, D_i, L_i, J_i\right)\right] \end{array}, \right. $

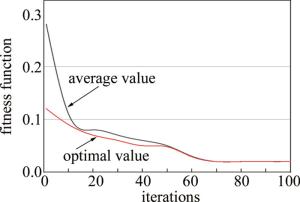

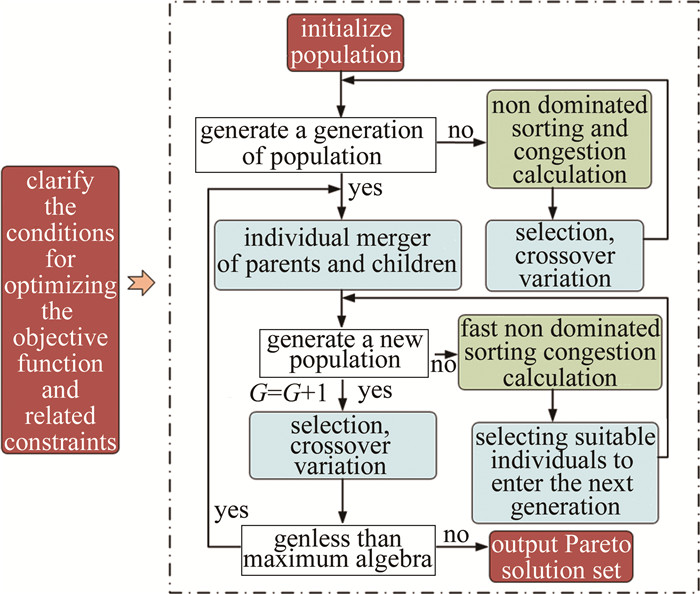

(1) 式中:F(X)为优化目标; vi为熔覆速率;Si为熔覆面积;Pi为熔覆功率;fi为送气量;Di为光斑直径;Li为离焦量;Ji为转盘速度;ηi为稀释率;下标i为实验次数。根据回归分析模型生成相应的候选解,基于优化实验明确交叉概率、变异概率等学习模型参数,将学习模型参数统一设为评价函数,以其作为适应度函数表示,获得模型优化分析的最优解集,根据实验测试结果最终获得极优解值[17-19]。相关学习算法分析如图 1所示。

如图 2实验验证平台所示,在基于遗传算法的工艺参数分析优化下,以最优解集激光工艺参数组号R7为核心基准,设置激光工艺参数进行延伸扩展实验。采用博实工业机器人与3 kW激光修复系统配备,送粉装置则采用同步装盘式PFTD-ID03设备。实验过程中将光斑尺寸控制在6 mm×3 mm范围内、送粉气压(N2)为0.35 MPa、负载气流量为495 L/h、安全气压(N2)设置为0.25 MPa[16]。

表 2为遗传算法的参数设置。种群数量设置为20,最大迭代次数设置为100,设置变异率为0.15,交叉概率设置为0.55,激光功率约束范围为2 kW~3 kW,送粉速率为0.2 g/~0.8 g/s,扫描速率为8 mm/s~10 mm/s。

表 2 基于遗传算法优化下的工艺参数表

Table 2. Process parameter table optimization based on GA

test group number laser power/W scanning speed/(mm·s-1) powder feeding rate/(g·s-1) 1 2000 8 0.25 2 2000 9 0.5 3 2000 10 0.75 4 2400 10 0.5 5 2400 9 0.25 6 2400 8 0.75 7 2800 10 0.25 8 2800 8 0.5 9 2800 9 0.75 -

结合表 2开展实验,在设定的经验参数范围内,研究HT250灰铸铁表面熔覆制备316L不锈钢合金试样,借助数字化检测仪器对试样的各项性能进行测量分析。深入开展实验,全面分析工艺参数对熔覆层各项性能的影响规律,综合遴选出最佳工艺参数。将优选激光熔覆洛氏硬度最高的试样,采用线切割加工技术对试样进行切割处理,得到最为均匀的中段试样件;同时采用数显游标卡尺将熔覆层几何尺寸中的高度和宽度进行检测分析;各熔覆试样检测过程所得的所有测量数据,均为3次以上检测所得的平均值[18-20]。

图 3为遗传算法迭代更新适应度函数的平均值和最优值。由图 3可知,随着迭代次数的增多,适应度函数曲线逐渐下降,在50代时,适应度函数平均值和最优值拟合度较高,此阶段种群稳定性强。综上可得,基于GA优化出的最佳参数为:送粉速率0.25 g/s、扫描速率10 mm/s、激光功率2.8 kW。该工艺参数环境下激光熔覆性能和效率最优。

-

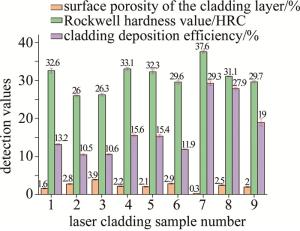

在表 2中的条件下,9件试样洛氏硬度(HRC)及误差情况如图 4所示。7号试样的参数为扫描速率10 mm/s、激光功率2.8 kW、送粉速率0.25 g/s时,试样硬度值最高达37.6 HRC、表面气孔率仅为0.3%、激光熔覆沉积效率高达29.3%,显著提高了熔覆表面质量和沉积效率。根据各分析测量值的不同对9件试样进行拓展延伸实验,综合分析工艺参数对熔覆层性能(几何形状、洛氏硬度、宏观形貌、显微形貌、硬度)的影响规律,深入分析各项综合性能指标,实现HT250灰铸铁激光熔覆316L熔覆层工艺参数的优化目标。

-

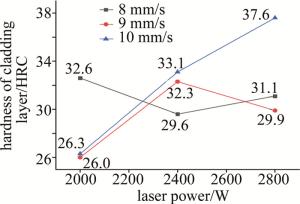

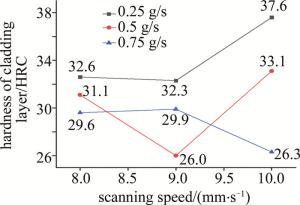

将激光熔覆实验过程中的送粉速率控制在0.25 g/s时,316L熔覆层表面洛氏硬度随激光功率参数的变化规律如图 5所示。结合表 2,综合分析图 5各曲线变化规律可知:扫描速率为8 mm/s对应的曲线,随激光功率的增大其表面洛氏硬度先减后增;扫描速率为9 mm/s对应的曲线,当激光功率增大其表面洛氏硬度先增后减;只有扫描速率为10 mm/s对应的曲线,激光功率增大其表面洛氏硬度呈逐渐增大的趋势,其HRC硬度最高值为2800 W时的37.6 HRC。

综上分析可知,当送粉速率控制在0.25 g/s、扫描速率控制在10 mm/s时,熔覆层表面洛氏硬度HRC值随激光功率的增加呈逐渐增大变化规律,以此可确定当设置最佳激光功率参数为2800 W时,熔覆层HRC达到峰值为37.6 HRC。

-

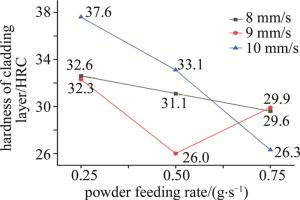

结合图 6分析熔覆层HRC受工艺参数的影响情况,当设定2800 W的激光功率时,分析熔覆层HRC受送粉速率的影响情况。图 6中扫描速率的增加对HRC的影响均整体呈下降的变化规律(扫描速率为9 mm/s的曲线中,在送粉速率为0.50 g/s~0.75 g/s区间内呈现微小的上升变化,但整体HRC相对于0.25 g/s时仍处于降低的水平)。将送粉速率设置为0.25 g/s时,熔覆层洛氏硬度HRC值均处在曲线的最大值,且最大值出现在扫描速率为10 mm/s的曲线段上时,洛氏硬度最大为37.6 HRC,此时送粉速率最佳为0.25 g/s。

-

图 7为熔覆层洛氏硬度受扫描速率的影响情况。当设定2800 W的激光功率时,分析HRC值受扫描速率的影响情况。结合图 7可知,扫描速率由8 mm/s增加至10 mm/s时,HRC值在0.25 g/s和0.5 g/s曲线段中呈先降后升的趋势,而在0.75 g/s的曲线段上则呈现先微升后迅速降低的变化规律。由此可知,当送粉速率分别为0.25 g/s和0.5 g/s时,316L熔覆层洛氏硬度HRC值整体呈上升趋势,且HRC最大值出现在送粉速率0.25 g/s对应的曲线段上,其值为37.6 HRC,此时扫描速率值为10 mm/s,可确定为激光熔覆实验中的最佳扫描速率参数。

综合图 5、图 6和图 7整体分析可知,HT250灰铸铁激光熔覆316L合金实验过程中,7号试样参数下316L熔覆层洛氏硬度HRC值最高。

-

9件试样熔覆层宏观形貌如图 8所示。根据表 2可知,316L熔覆层宏观形貌稍差的为1号~3号试样, 其中最差的为3号试样,其表面气孔杂质较多且熔覆层形状最细小,此3组的激光功率参数均为2000 W;再次观察图 7可知,4号~6号试样和7号~9号试样的316L熔覆层宏观形貌较好,其熔覆层较为饱满均匀,其中最好的为7号~9号试样,3组参数对应的熔覆层形貌饱满厚实且规整;再次结合表 2可知,这两大组试样所对应的激光功率参数分别为2400 W和2800 W。由此可以发现,HT250铸铁激光熔覆316L合金熔覆层时熔覆层形貌受激光功率的影响较大,且随激光功率的增大熔覆层的宏观形貌较好,当激光功率为峰值2800 W时,试样中几何形貌较好的为7号~9号。

图 8 工艺参数对316L熔覆层宏观形貌的影响

Figure 8. Effect of process parameters on macromorphology of 316L cladding layer

综上分析可知,在图 8显示的9件激光熔覆试样中,各316L熔覆层的表面宏观形貌各有不同。因此,根据9件试样的不用几何形状特征,采用三丰数显游标卡尺和高度尺,分别对激光熔覆实验成型的9件316L熔覆层的几何尺寸进行测量及分析。

-

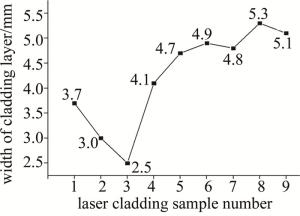

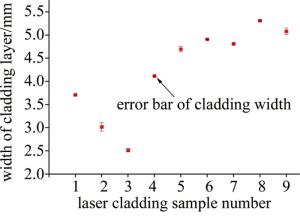

结合表 2,316L熔覆层几何宽度尺寸变化情况如图 9所示,误差棒情况如图 10所示。结合图 9、图 10可知,在实验成型的9件试样中熔覆层宽度最小的是3号试样,其值为2.5 mm;熔覆层宽度最大的是8号试样,其值为5.3 mm。再次结合表 2可知,3号和8号试样中区别最大的是激光功率参数,即8号试样激光功率最大值为2800 W,而3号试样激光功率最小值为2000 W。再次分析图 9可知,当激光功率控制在2000 W时,即1号~3号试样,在扫描速率由8 mm/s逐渐增大至10 mm/s的过程中,其熔覆层宽度由3.7 mm规律性地降低至2.5 mm;当激光功率控制在2400 W时,即4号~ 6号试样,在扫描速率由10 mm/s逐渐降低至8 mm/s的过程中,其熔覆层宽度由4.1 mm规律性地增长至4.9 mm;当激光功率控制在2800 W时,即7~9号试样,在扫描速率由10 mm/s先降低为8 mm/s再升至9 mm/s的过程中,其熔覆层宽度先由4.8 mm增长至5.3 mm再缓慢降低至5.1 mm。由上述分析可知,在激光功率为定值时,熔覆层宽度随扫描速率的变化最敏感。

-

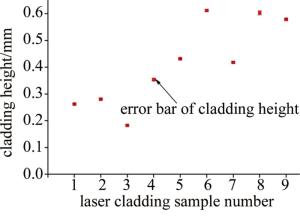

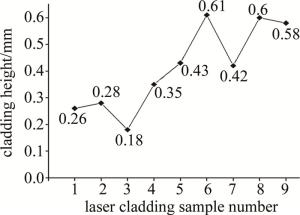

结合表 2,316L熔覆层几何高度尺寸变化规律如图 11所示,检测过程误差棒情况如图 12所示。综合分析图 11和图 12曲线变化规律可知,在试验成型的9件试样中熔覆层高度最小的仍为3号试样,其值为0.18 mm;熔覆层高度较大的为6号和8号试样,其均值为0.605 mm。再次结合表 2,深入分析图 10可知,当激光功率控制在2000 W时,即1号~3号试样,在扫描速率由8 mm/s逐渐增大至10 mm/s的过程中,其熔覆层宽度先由0.26 mm缓慢增至0.28 mm后迅速降至0.18 mm,虽中间有阶段性缓慢增长,但其熔覆层高度随扫描速率的增长呈整体下降趋势;当激光功率控制在2400 W时,即4号~6号试样,在扫描速率由10 mm/s逐渐降低至8 mm/s的过程中,其熔覆层高度由0.35 mm规律性地增长至0.61 mm;当激光功率控制在2800 W时,即7号~9号试样,在扫描速率由10 mm/s先降低为8 mm/s再升至9 mm/s的过程中,其熔覆层高度先由0.42 mm增长至0.6 mm再缓慢降低至0.58 mm。由上分析可知,在激光功率为定值时,316L熔覆层高度仍受扫描速率的变化最为敏感。

图 11 工艺参数对316L熔覆层几何高度的影响

Figure 11. Effect of process parameters on the geometric height of 316L cladding layer

综上所述,熔覆层宽度和高度均受扫描速率的变化最为敏感,均随扫描速率的增大而减少,最小值均出现在3号试样参数下,其宽度值为2.5 mm,高度值为0.18 mm,此时的扫描速率为10 mm/s;随扫描速率的减小而增大,在8号试样参数下均出现了最大的宽度值和较大的高度值,其宽度值为5.3 mm,高度值约为6.0 mm,此时的扫描速率为8 mm/s。

-

(a) 基于遗传算法的HT250表面激光熔覆316L实验中,扫描速率设定为0.25 g/s~0.5 g/s,设定激光功率和扫描速率为定值时,熔覆层洛氏硬度值随送粉速率的增大而逐渐减小,设定扫描速率和送粉速率为定值时,熔覆层洛氏硬度值随激光功率的增大而逐渐增大;其随扫描速率的增大先减小后增大,而在送粉速率为0.75 g/s时,其随扫描速率的增大呈先增后减的变化规律。

(b) 熔覆层几何宽度受扫描速率的降低而增宽,熔覆层几何高度受扫描速率的增大而降低,熔覆层几何尺寸(宽度和高度)受扫描速率的影响最大。

(c) 当设置扫描速率为10 mm/s、激光功率为2800 W、送粉速率为0.25 g/s时,熔覆层宏观形貌最佳,洛氏硬度高达37.6 HRC,且无气孔和裂缝存在,达到了灰铸铁表面高质量制备316L熔覆层的效果。

基于GA的灰铸铁表面激光熔覆316 L工艺参数优化

Optimization of process parameters for laser cladding 316 L on gray iron surface based on GA

-

摘要: 为了提升HT250灰铸铁材料的综合性能,采用遗传算法对多目标工艺参数进行优化,得出相应经验参数组,在灰铸铁材料表面进行激光熔覆316L合金实验;采用数字化检测仪器,根据试样几何形状、宏观形貌、硬度等变化规律,得出最优工艺参数组。结果表明,当设置送粉速率为0.25 g/s、扫描速率为10 mm/s、激光功率为2800 W时,316L熔覆层表面几何形状最佳,宏观形貌好,洛氏硬度最大值达37.6 HRC,试样熔覆性能良好。这一结果综合提高了灰铸铁的各项性能,为灰铸铁产品磨损后的修复再利用提供实践参考。Abstract: In order to improve the comprehensive performance of HT250 gray cast iron material, a genetic algorithm(GA) multi-objective process parameter optimization method was used to obtain the corresponding empirical parameter group. In the laser cladding 316L alloy experiment on the surface of gray cast iron material, a digital detection instrument was used to comprehensively analyze the changes in macroscopic morphology, Rockwell hardness, geometric shape, and other characteristics of the sample, and the optimal process parameter combination was analyzed and optimized. The results show that when the process parameters are respectively set to powder feeding speed of 0.25 g/s, scanning speed of 10 mm/s, and laser power of 2800 W, the surface geometry of the 316L cladding layer is the best, the macroscopic morphology is good, and the maximum Rockwell hardness reaches 37.6 HRC. The sample cladding performance is good. The comprehensive improvement of various properties of gray cast iron provides practical reference for the repair and reuse of worn gray cast iron products.

-

Key words:

- laser technique /

- 316L alloy powder /

- genetic algorithm /

- macro morphology /

- multi-objective optimization /

- geometry

-

表 1 316L不锈钢粉末和HT250基体材料成分

Table 1. Composition of 316L stainless steel powder and HT250 matrix material

mass fraction/% C Si Ni P S Mn Cr Mo O Fe 316L 0.018 0.92 11.3 — — — 15 2.5 0.33 balance HT250 3.15 1.78 — 0.08 0.12 0.78 — — — balance 表 2 基于遗传算法优化下的工艺参数表

Table 2. Process parameter table optimization based on GA

test group number laser power/W scanning speed/(mm·s-1) powder feeding rate/(g·s-1) 1 2000 8 0.25 2 2000 9 0.5 3 2000 10 0.75 4 2400 10 0.5 5 2400 9 0.25 6 2400 8 0.75 7 2800 10 0.25 8 2800 8 0.5 9 2800 9 0.75 -

[1] 刘禹, 单颖春, 刘献栋, 等. 高温对汽车灰铸铁制动盘热疲劳裂纹萌生寿命的影响[J]. 机械工程学报, 2019, 55(8): 97-105. LIU Y, SHAN Y Ch, LIU X D, et al. Effect of high temperature on thermal fatigue crack initiation life of automotive gray cast iron brake disc[J]. Journal of Mechanical Engineering, 2019, 55(8): 97-105(in Chinese). [2] 李淼莹, 张晨强, 李瑞斌. 合金元素含量对制动盘锈蚀的影响[J]. 汽车实用技术, 2022, 47(23): 165-168. LI M Y, ZHANG Ch Q, LI R B. Influence of alloy element content on the rust of brake discs[J]. Automobile Technology, 2022, 47(23): 165-168(in Chinese). [3] 时晓宇, 温道胜, 王守仁, 等. 激光熔覆灰铸铁制动盘Fe-Ni-Cr梯度复合涂层微观组织及高温摩擦磨损性能研究[J]. 中国激光, 2022, 49(2): 0202017. SHI X Y, WEN D Sh, WANG Sh R, et al. Microstructures and high-temperature friction and wear properties of laser cladded Fe-Ni-Cr gradient composite coating for brake disc[J]. Chinese Journal of Lasers, 2022, 49(2): 0202017(in Chinese). [4] 王立新, 张硕研, 纪运广, 等. 超疏水表面仿生原型制备技术研究分析[J]. 河北科技大学学报, 2020, 41(1): 1-13. doi: 10.3969/j.issn.1671-1653.2020.01.001 WANG L X, ZHANG Sh Y, JI Y G, et al. Research analysis of superhydrophobic bionic prototype preparation technology[J]. Journal of Hebei University of Science and Technology, 2020, 41(1): 1-13(in Chinese). doi: 10.3969/j.issn.1671-1653.2020.01.001 [5] RAGHURAM H, KATSICH C, PICHELBAUER K, et al. Design of wear and corrosion resistant FeNi-graphite composites by laser cladding[J]. Surface and Coatings Technology, 2019, 377: 124897. doi: 10.1016/j.surfcoat.2019.124897 [6] JABBARI M, HOSSEINZADEH A. Numerical modeling of coupled heat transfer and phase transformation for solidification of the gray cast iron[J]. Computational Materials Science, 2013, 68: 160-165. doi: 10.1016/j.commatsci.2012.10.034 [7] ZHOU Y X, ZHANG J, XING Zh G, et al. Microstructure and properties of NiCrBSi coating by plasma cladding on gray cast iron[J]. Surface and Coatings Technology, 2019, 361: 270-279. doi: 10.1016/j.surfcoat.2018.12.055 [8] INOUE T, TORIZUKA S. Effect of heat treatmemt in (α+γ) range on mechanical properties of austempered spheroidal graphite cast iron[J]. Materials Science Forum, 2018, 941: 558-561. doi: 10.4028/www.scientific.net/MSF.941.558 [9] ZHANG M, ZHOU X, YU X, et al. Synthesis and characterization of refractory TiZrNbWMo high-entropy alloy coating by laser cladding[J]. Surface and Coatings Technology, 2017, 311: 321-329. doi: 10.1016/j.surfcoat.2017.01.012 [10] FARAHMAND P, LIU S, ZHANG Z, et al. Laser cladding assisted by induction heating of Ni-WC composite enhanced by nano-WC and La2O3[J]. Ceramics International, 2014, 40(10): 15421-15438. doi: 10.1016/j.ceramint.2014.06.097 [11] ZAREZADEH M M, SHAMANIAN M, SAIDI A, et al. Laser cladding of CoWSi/WSi2 on Ni substrate and evaluation of its high temperature oxidation behavior[J]. Ceramics International, 2014, 40(8): 13447-13452. doi: 10.1016/j.ceramint.2014.05.065 [12] DOUBENSKAIA M, PAVLOV M, GRIGORIEV S, et al. Definition of brightness temperature and restoration of true temperature in laser cladding using infrared camera[J]. Surface and Coatings Technology, 2013, 220: 244-247. doi: 10.1016/j.surfcoat.2012.10.044 [13] SMUROV I, DOUBENSKAIA M, ZAITSEV A. Comprehensive analysis of laser cladding by means of optical diagnostics and numerical simulation[J]. Surface and Coatings Technology, 2013, 220: 112-121. doi: 10.1016/j.surfcoat.2012.10.053 [14] 刘小萍, 田文怀, 杨峰, 等. 时效处理SUS316L不锈钢中析出相的晶体结构和化学成分[J]. 材料热处理学报, 2006, 27(3): 81-85. doi: 10.3969/j.issn.1009-6264.2006.03.018 LIU X P, TIAN W H, YANG F, et al. Crystal structure and chemical composition of precipitates in an aged SUS316L stainless steel[J]. Transactions of Materials and Heat Treatment, 2006, 27(3): 81-85(in Chinese). doi: 10.3969/j.issn.1009-6264.2006.03.018 [15] 王燕燕, 李家豪, 舒林森, 等. 基于RSM与NSGA-Ⅱ算法的激光熔覆参数多目标优化[J]. 激光与光电子学进展, 2022, 59(7): 0714004. WANG Y Y, LI J H, SHU L S, et al. Multi-objective optimization of laser cladding parameters based on RSM and NSGA-Ⅱ algorithm[J]. Laser & Optoelectronics Progress, 2022, 59(7): 0714004 (in Chinese). [16] BYCHKOV A S, FEDIRKO V N. Analysis of the in-service failures of metal structures of the aircraft equipment[J]. Materials Science, 2016, 52: 9-16. doi: 10.1007/s11003-016-9920-6 [17] CHEN H X, LIU W, KONG D J. Effect of extrusion temperatures on friction-wear behavior of chain-wheel fabricat ed by 40Cr steel under oil-lubrication condition[J]. Journal of Wuhan University of Technology (Materials Science Edition), 2019, 34(3): 684-691. doi: 10.1007/s11595-019-2104-0 [18] MA M, XIONG W, LIAN Y, et al. Modeling and optimization for laser cladding via multi-objective quantum-behaved particle swarm optimization algorithm[J]. Surface and Coatings Technology, 2020, 381: 125129. doi: 10.1016/j.surfcoat.2019.125129 [19] WANG Sh, SHAO S Ch, BI Sh P, et al. Study on microstructure and properties of laser cladding Fe-based alloy layer on TC4 surface[J]. Laser Technology, 2022, 46(5): 653-656(in Chinese). -

网站地图

网站地图

下载:

下载: