-

钛合金以其密度低、强度高、抗腐蚀性好、耐高温性强以及生物相容性好等优良性能,在航空航天、船舶、军事设备、医疗器械等领域得到广泛应用[1-4]。由于钛合金的硬度和强度较大,在采用传统机械加工方法时,存在刀具磨损快、加工效率低下以及成本较高等方面的不足。因此,需要使用非常规的加工方法来处理这种难以加工的合金,这些方法包括放电加工[5-6]、超声加工[7]、电解加工[8]、等离子辅助加工[9]等。

激光加工是一种利用激光热效应使材料以融化、气化等方式被去除的特种加工方法,加工过程不受材料自身力学性能的影响,无切削力和工具损耗,加工灵活性高[10-11],非常适用于高温合金、钛合金等难加工材料。国内外学者对激光加工钛合金开展了大量研究。VAZQUEZ-MARTINEZ等人[12]采用纳秒脉冲激光器在空气环境中照射钛合金表面,改变激光扫描速率,获得钛的特定形貌和彩色表面,结果表明:当扫描速率较低时,钛合金的热影响区较大以及有更深较窄的纹理轨迹。FASASI等人[13]利用纳秒激光加工高斯形光束轮廓,探究在不同激光参数下对Ti6Al4V工件加工后的微槽尺寸和表面微观结构的影响,在焦距100 nm、扫描速率200 mm/s~300 mm/s时,钛合金表面无微裂纹现象,获得所需宽度和深度分别为8 μm~12 μm的凹槽结构。MOURA等人[14]使用Nd ∶YAG激光源在钛合金表面加工出具有适当深度的钛合金阵列微沟槽。MEN等人[15]的研究表明,采用优化后的纳秒激光加工参数,可以在钛合金表面加工出深度80 μm且形貌一致性较好的微凹坑阵列。WANG等人[16]利用纳秒紫外激光加工钛合金时,分析了纳秒紫外激光不同参数对钛合金微沟槽几何尺寸和微裂纹的影响规律,当烧蚀次数在1~9次时,钛合金表面微沟槽的深度先增大后减小,结果表明:过低的激光扫描速率和较多的烧蚀次数会在沟槽内部形成无规则裂纹。PENG等人[17]利用飞秒激光在钛材料表面加工出了微米、亚微米等多尺度的凹槽。LI等人[18-19]发现合钛金抛光机制为烧蚀气化机制和过度熔化机制,通过优化后的工艺参数,可将表面粗糙度超过5 μm的钛基合金表面粗糙度降至1 μm以下。GRABOWSKI等人[20]利用皮秒激光对Ti6Al4V进行表面纹理加工,加工表面纹理呈现出波状和沟槽状周期性特征结构。ROTELLA等人[21]通过飞秒激光在钛合金Ti6Al4V表面加工获得均匀分布的微纳米尺度结构。

由上述研究可以发现,纳秒、皮秒、飞秒激光都可以用于钛合金材料的加工,其中皮秒和飞秒激光由于单个脉冲作用时间短,可以达到“冷加工”效果,满足微纳结构加工要求,但也存在设备昂贵、材料去除效率低、工业应用不成熟等不足之处。尽管纳秒激光加工存在一定的热影响区,但其成本低、加工效率高、应用广泛等,更适用于0.1 mm~1 mm尺度范围微小结构的加工。因此,本文作者开展了纳秒激光加工钛合金表面沟槽结构实验,研究不同扫描速率、激光功率以及扫描线间距下激光刻蚀表面所产生的形貌变化规律,对解决钛合金表面微小结构加工具有重要意义。

-

实验中采用Ti6Al4V钛合金样件的成分如表 1所示,其物理性能参数如表 2所示。将钛合金小块(50 mm×30 mm×10 mm)依次经过400#、800#、1200#砂纸进行打磨,然后使用抛光机对其进行抛光处理,最后将抛光之后的样品放入无水乙醇中进行超声清洗。

表 1 Ti6Al4V钛合金化学成分

Table 1. Ti6Al4V titanium alloy chemical composition

element Al V Fe C N Ti mass fraction/% ≤6 ≤4 ≤0.12 ≤0.01 ≤0.09 balance -

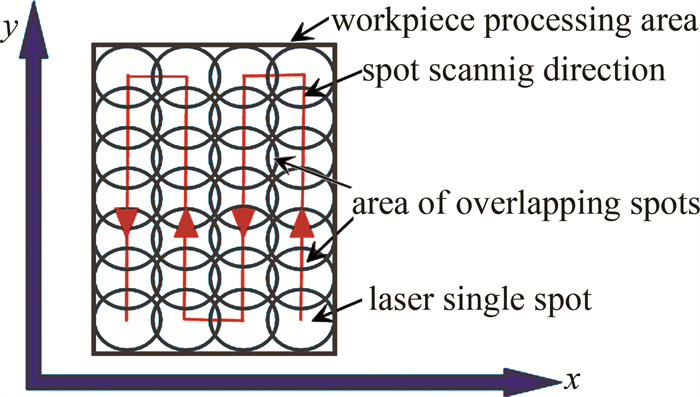

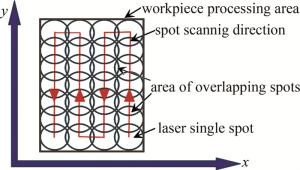

实验中使用光纤激光打标机对样品进行加工,激光波长1064 nm,最大平均功率30 W,脉宽120 ns,光斑直径50 μm,扫描速率0 mm/s~5000 mm/s,输出光束为高斯光束。激光束的扫描移动通过控制光纤激光打标机的X/Y振镜转动实现,激光束的功率和频率由激光发生器控制,利用上述激光器在室温空气环境下开展加工试验;利用正交实验法和单因素实验法得到不同扫描速率、激光功率、扫描线间距的加工结果。对于加工后的样件,先使用超声波清洗机清洗10 min,再通过3-D显微镜和激光共聚焦显微镜对加工后的表面形貌及粗糙度值进行测量,得到最佳加工参数。最后,利用最佳加工参数加工阵列沟槽结构,验证本研究的有效性。加工区激光加工扫描路径如图 1所示。

-

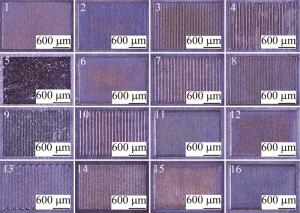

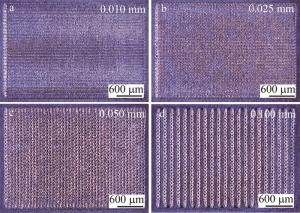

正交实验法可以通过部分实验获得多个因素对加工结果的影响规律,进而优选出较好的工艺参数。在本研究中,影响激光加工质量的参数较多,本文中选取激光扫描速率、激光功率、扫描线间距3个参数作为因素,每个因素设置4个水平,设计共16组实验,具体正交实验参数及测量结果如表 3所示,每组实验加工面积均为30 mm×20 mm的长方形区域,扫描加工次数均为2次;加工完成后检测加工表面形貌见图 2所示。

表 3 正交实验参数及测量结果

Table 3. Orthogonal experimental parameters and measurement results

serial number scanning speed/ (mm·s-1) laser power/W line spacing/ mm surface roughness/μm 1 500 6 0.01 2.272 2 500 12 0.025 1.953 3 500 18 0.05 15.975 4 500 24 0.1 11.000 5 1000 6 0.025 2.573 6 1000 12 0.01 1.847 7 1000 18 0.1 4.587 8 1000 24 0.05 5.237 9 1500 6 0.05 1.913 10 1500 12 0.1 4.778 11 1500 18 0.01 1.375 12 1500 24 0.025 2.565 13 2000 6 0.1 1.940 14 2000 12 0.05 6.604 15 2000 18 0.025 3.046 16 2000 24 0.01 1.398 对比第1、6、11、16组发现,当线间距为0.01 mm时,加工表面较为平整均匀,粗糙度相对较小;对比第4、7、10、13组发现,当线间距为0.1 mm时,加工表面呈现连续条状的凹槽结构,凹槽间存在明显的非加工区,材料未被连续去除,表面粗糙度相对较大。对比第1~4组和第13~16组加工形貌图发现,在速率一定的情况下,既存在较为平整的加工形貌也存在沟槽形貌,表面的凹凸度不一致,无法明确速率对加工形貌的影响规律;对比第1、5、9、13组和第4、8、12、16组加工形貌发现,当功率为6 W和24 W时,均存在平整均匀加工形貌和沟槽形貌,表面存在较大的凹凸,导致表面质量粗糙,无法明确功率对加工质量的影响规律。因此,为了明确激光功率、扫描速率、线间距对加工后表面质量的影响规律,需进一步开展单因素实验研究。

-

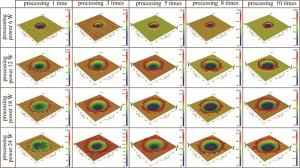

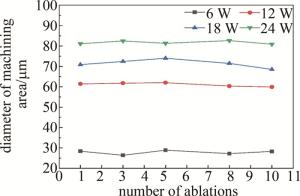

为探究不同激光加工参数对单个激光光斑加工尺寸的影响规律,开展了不同功率、扫描次数的单因素实验,实验过程中保持扫描速率为5000 mm/s、频率20 kHz。在不同加工功率和加工次数下获得的单个光斑加工形貌和加工尺寸如图 3和图 4所示。当加工功率为6 W时,随着烧蚀次数的增加,加工区域四周熔渣较少。随着加工功率的增加,激光加工区域明显增大,且熔渣的溅射范围增大。由图 4可知,在同一功率条件下,加工区的直径变化不明显。在此条件下,加工功率6 W、12 W、18 W、24 W对应的加工区域直径平均值分别为27.3 μm、61.1 μm、71.1 μm、80.5 μm。

-

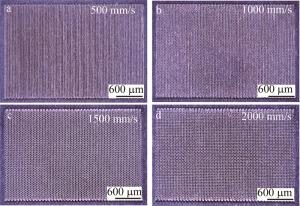

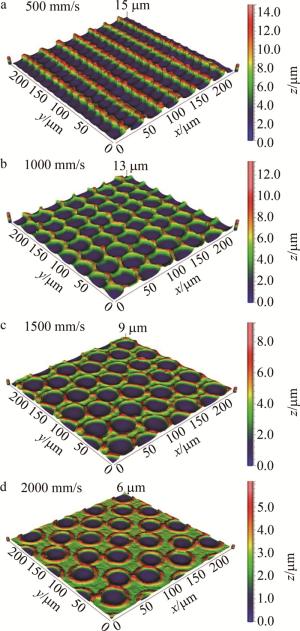

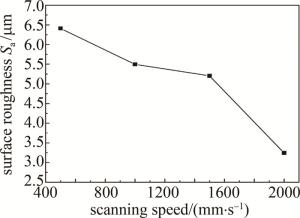

为了明确扫描速率对钛合金加工表面质量的影响规律,开展不同扫描速率加工实验。每组实验保持激光功率6 W、线间距0.025mm、加工次数2次不变,扫描速率分别为500 mm/s、1000 mm/s、1500 mm/s、2000 mm/s,加工结果如图 5~图 7所示。图 6中x和y的长度值分别为241.2 μm。

图 7 不同扫描速率加工的材料表面粗糙度变化规律

Figure 7. Variation of surface roughness of materials processed at different scanning speeds

从图 5a和图 6a可以发现,在500 mm/s扫描速率下加工表面为连续的凹槽,凹槽的分布方向与激光扫描轨迹一致。随着速率的增加,加工表面的由连续的凹槽逐渐变为清晰的不连续的凹坑,如图 5b~图 5d和图 6b~图 6d所示。主要是因为随着扫描速率的增加,光斑中心距变大,光斑的重叠率下降,沿激光扫描轨迹方向材料去除由连续变为不连续。然而,虽然随着扫描速率的增加,激光轨迹方向材料去除变得不连续,但从图 6中可以发现,加工表面的轮廓的平整度在变好,在速率为2000 mm/s时,加工表面的最高点和最低点相差约6.1 μm(见图 6d),且粗糙度Sa(见图 7)也逐渐减小。这是因为随着扫描速率的增加,激光作用时间减少,其烧蚀作用减弱,从而加工表面粗糙度降低。

-

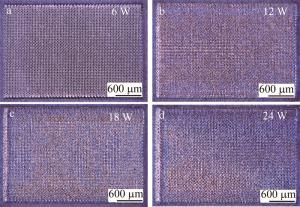

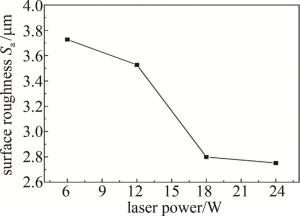

为了明确激光功率对钛合金加工表面质量的影响规律,开展不同激光功率加工实验。每组实验保持扫描速率2000 mm/s、线间距0.025 mm、加工次数2次不变,激光功率分别为6 W、12 W、18 W、24 W,加工结果如图 8所示。在功率较低时,由图 8a所示,表面去除不完整,表现为规则的单个凹坑;当功率进一步增加,如图 8b~图 8d所示,加工表面变为连续均匀。

由图 9粗糙度检测结果可知,加工表面粗糙度值随功率的增加逐渐减低。这是因为当激光功率不断增加,单个光斑烧蚀作用面积增大,材料去除逐渐由不连续变为连续,加工表面粗糙度逐渐减低。因此,在一定条件下,为了获得较好的加工表面质量,应选择相对较大的激光加工功率。

-

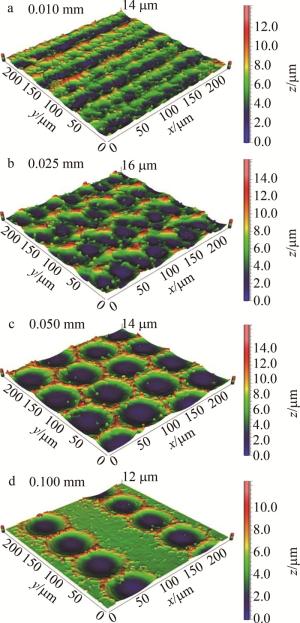

为了明确扫描线间距对钛合金加工表面质量的影响规律,开展了不同扫描线间距下钛合金激光加工实验。在每组实验中控制激光功率6 W、扫描速率2000 mm/s、加工次数2次不变,扫描线间距分别为0.010 mm、0.025 mm、0.050 mm、0.100 mm,加工形貌和结果如图 10和图 11所示。图 10中x和y的长度值分别为241.2 μm。

当线间距较小时,如图 10a和图 11a所示,加工表面为横向的凹槽;随着线间距的增加,加工表面均匀凹槽过渡到单个凹坑,如图 10b~图 10d和图 11b~图 11d所示。在其它参数一定时,当线间距较小时,光斑间的中心距远大于线间距,加工凹槽表现为和扫描轨迹垂直的方向。随着线间距的增加,工件表面左右光斑的间距变大,轨迹间的加工重叠率降低,导致轨迹间材料去除逐渐不连续,轨迹间存在明显的非加工区,如图 10d所示。因此,为了获得连续的加工表面应选择较小的线间距。

-

基于上述各参数对激光加工钛合金表面质量和粗糙度的影响规律可知,为了获得较好的表面质量,应选择高的加工功率、大的扫描速率和小的线间距。因此,选择速率2000 mm/s、激光功率24 W、线间距0.010 mm作为最佳加工参数开展不同加工次数实验研究,加工结果如图 12所示。在多次加工中,并未对样品的高度进行上移。激光聚焦的束腰位置和样品的表面两者之间从一开始的重合关系,随着加工次数的增加,束腰位置在样品表面的上方,两者是一种负离焦的状态。虽然加工理论上处于负离焦状态,但打标机的焦深约1 mm,加工始终位于激光焦深范围内,材料依然被正常加工,对加工结果影响较小。在加工10次、50次、100次下加工深度分别为5.50 μm、24.8 μm、64.5 μm,加工表面粗糙度Sa分别为1.715 μm、1.901 μm、1.989 μm。可以发现,随扫描加工次数的增加,表面形貌基本一致;虽然表面粗糙度略有上升,但表面质量依然较好,表明在一定深度范围内,上述最佳加工参数依然适用。

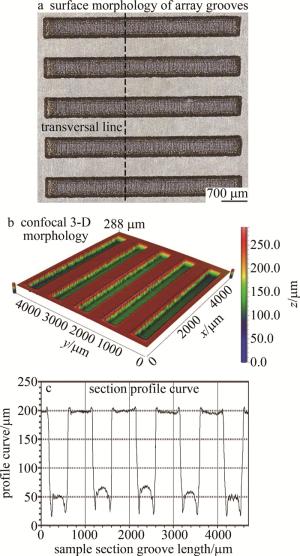

利用上述参数进一步加工阵列沟槽结构,沟槽尺寸为5 mm(长)× 0.5 mm(宽),沟槽中心间距为1 mm,扫描加工次数为150次。如图 13所示,阵列沟槽的加工完整性相对一致,截面轮廓较为完好,凹槽的平均深度约为140 μm,底部粗糙度Ra=1.59 μm。上述加工结果表明,纳秒激光可以用于钛合金表面微小结构的加工。

-

采用光纤纳秒激光器在Ti6Al4V钛合金材料表面加工微沟槽结构,探究在不同扫描速率、激光功率以及线间距下的加工表面质量变化规律,并进行了阵列微沟槽结构的加工。

(a) 在其它参数一定的情况下,随着激光扫描速率的增加,工件表面光斑作用点的距离增大,材料由均匀连续去除逐渐变为不连续去除,表面粗糙度增大。

(b) 在功率较低时,激光光斑作用区域较小,材料去除不连续,加工表面粗糙度相对较大。随激光功率的增加,激光光斑作用区域增大,材料去除逐渐连续,加工表面趋于均匀平整。

(c) 线间距对材料表面加工形貌有显著影响,随着线间距的增大,加工表面材料去除不完整,表面质量呈现下降趋势。

(d) 使用激光功率24 W、扫描速率2000 mm/s、线间距0.01 mm的参数在Ti6Al4V钛合金表面成功加工出宽度0.5 mm、深度140 μm的阵列微沟槽结构,沟槽轮廓表面质量均较好。

钛合金表面沟槽结构纳秒激光加工实验研究

Experimental study on nanosecond laser processing of surface groove structure of titanium alloy

-

摘要: 为了在钛合金表面加工高质量的微小结构,探究不同因素对表面质量的影响规律,利用纳秒激光开展钛合金Ti6Al4V加工实验研究。通过3维显微镜和共聚焦显微镜测量了不同参数下的钛合金工件加工表面形貌,利用正交实验和单因素分析法探究扫描速率、激光功率、扫描线间距对加工形貌和粗糙度值的影响规律。结果表明,在低功率、高速率、大线间距条件下,材料去除不连续,加工表面呈现间断的凹坑结构;随着功率的增加、加工速率的降低和线间距的减小,材料去除逐渐连续,加工后材料表面质量得到明显改善;选择激光功率24 W、扫描速率2000 mm/s、线间距0.01 mm的参数在钛合金表面成功加工出宽度500 μm、深度140 μm的阵列微沟槽结构。该研究对激光加工钛合金表面微小结构具有较好的实用价值。Abstract: In order to process high-quality microstructures on the surface of titanium alloys and to investigate the influence of different factors on the surface quality, the nanosecond laser was used in the experimental research on the processing of titanium alloy Ti6Al4V. The surface morphology of titanium alloy workpieces processed under different parameters was measured by three-dimensional microscope and confocal microscope. Further, orthogonal experiments and one-way analysis of factors were used to investigate the effects of scanning speed, laser power and scanning line spacing on the processing morphology and roughness values. The results show that under the conditions of low power, high speed, and large line spacing, the material removal is discontinuous and the processed surface shows intermittent pit structure; with the increase of power, the decrease of processing speed and the reduction of line spacing, the material removal is gradually continuous and the processed surface quality is improved. The parameters of laser power 24 W, scanning speed 2000 mm/s, and line spacing 0.01 mm were selected to successfully process the array microgroove structure with a width of 500 μm and a depth of 140 μm on the surface of titanium alloy. This study has good practical value for laser processing of the surface microstructure of titanium alloys.

-

Key words:

- laser technique /

- microgroove structure /

- laser ablation /

- surface topography

-

表 1 Ti6Al4V钛合金化学成分

Table 1. Ti6Al4V titanium alloy chemical composition

element Al V Fe C N Ti mass fraction/% ≤6 ≤4 ≤0.12 ≤0.01 ≤0.09 balance elongation ≥8% density 4420 kg/m3 Poisson's ratio 0.31 hardness 195 HB heat conductivity 7.955 W/(m·K) specific heat 0.612 J/(g·K) 表 3 正交实验参数及测量结果

Table 3. Orthogonal experimental parameters and measurement results

serial number scanning speed/ (mm·s-1) laser power/W line spacing/ mm surface roughness/μm 1 500 6 0.01 2.272 2 500 12 0.025 1.953 3 500 18 0.05 15.975 4 500 24 0.1 11.000 5 1000 6 0.025 2.573 6 1000 12 0.01 1.847 7 1000 18 0.1 4.587 8 1000 24 0.05 5.237 9 1500 6 0.05 1.913 10 1500 12 0.1 4.778 11 1500 18 0.01 1.375 12 1500 24 0.025 2.565 13 2000 6 0.1 1.940 14 2000 12 0.05 6.604 15 2000 18 0.025 3.046 16 2000 24 0.01 1.398 -

[1] 杨英丽, 罗媛媛, 赵恒章, 等. 我国舰船用钛合金研究应用现状[J]. 稀有金属材料与工程, 2011, 40(S2): 538-544. YANG Y L, LUO Y Y, ZHAO H Zh, et al. Research and application status of titanium alloys for warships in China[J]. Rare Metal Materials and Engineering, 2011, 40(S2): 538-544(in Chinese). [2] 李玉梅, 弓炎. 航天用钛合金铸造工艺性能研究[J]. 铸造技术, 2013, 34(8): 1024-1026. LI Y M, GONG Y. Study on casting process for titanium alloy in aerospace[J]. Foundry Technology, 2013, 34(8): 1024-1026(in Ch-inese). [3] 赵永庆, 葛鹏. 我国自主研发钛合金现状与进展[J]. 航空材料学报, 2014, 34(4): 51-61. ZHAO Y Q, GE P. Current situation and development of new titanium alloys invented in China[J]. Journal of Aeronautical Materials, 2014, 34(4): 51-61(in Chinese). [4] 李俊辉, 任维彬, 任玉中, 等. 钛合金部件激光再制造材料与工艺研究进展[J]. 激光技术, 2023, 47(3): 353-359. LI J H, REN W B, REN Y Zh, et al. Research progress of laser remanufacturing materials and processes for titanium alloy parts[J]. Laser Technology, 2023, 47(3): 353-359(in Chinese). [5] MHATRE M S, SAPKAL S U, PAWADE R S. Electro discharge machining characteristics of Ti-6Al- 4V Alloy: A grey relational optimization[J]. Procedia Materials Science, 2014, 5: 2014-2022. doi: 10.1016/j.mspro.2014.07.534 [6] NOURBAKHSH F, RAJURKAR K P, MALSHE A P, et al. Wire electro-discharge machining of titanium alloy[J]. Procedia CIRP, 2013, 5: 13-18. doi: 10.1016/j.procir.2013.01.003 [7] CHURI N J, PEI Z J, TREADWELL C. Rotary ultrasonic machining of titanium alloy: Effects of machining variables[J]. Machining science and technology, 2006, 10(3): 301-321. doi: 10.1080/10910340600902124 [8] XU Z, CHENX, ZHOU, et al. Electrochemical machining of high-temperature titanium alloy Ti60[J]. Procedia CIRP, 2016, 42: 125-130. doi: 10.1016/j.procir.2016.02.206 [9] DELACALLE L N L, SANCHEZ J A, LAMIKIZ A, et al. Plasma assisted milling of heat-resistant superalloys[J]. Journal of Manufacturing Science & Engineering, 2004, 126(2): 274-285. [10] 顾俊, 刘钊鹏, 徐友钧, 等. 钛合金及其激光加工技术在航空制造中的应用[J]. 应用激光, 2020, 40(3): 547-555. GU J, LIU Zh P, XU Y J, et al. Titanium alloy and its laser processing technology in aviation manufacturing[J]. Applied Laser, 2020, 40(3): 547-555(in Chinese). [11] 黄楷. 纳秒激光与金属材料相互作用过程及微结构加工研究[D]. 哈尔滨: 哈尔滨工业大学, 2012: 14- 43. HUANG K. Interacting process and microstructure maching on metal materials by nanosecond laser[D]. Harbin: Harbin Institute of Technology, 2012: 14- 43(in Chinese). [12] VAZQUEZ-MARTINEZ J M, SALGUERO J, BLANCO E, et al. Nanosecond pulsed laser irradiation of titanium alloy substrate: Effects of periodic patterned topography on the optical properties of colorizing surfaces[J]. Coatings, 2019, 9(10): 658. doi: 10.3390/coatings9100658 [13] FASASI A, MWENIFUMBO S, RAHBAR N, et al. Nano-second UV laser processed micro-grooves on Ti6Al4V for biomedical applications[J]. Materials Science and Engineering, 2009, C29(1): 5-13. [14] MOURA C G, CARVALHO O, GONCALVES L M V, et al. Laser surface texturing of Ti-6Al- 4V by nanosecond laser: Surface characterization, Ti-oxide layer analysis and its electrical insulation performance[J]. Materials Science & Engineering, 2019, C104: 109901. [15] 门博, 万熠, 张蕊, 等. 钛合金表面微结构激光加工及参数优化[J]. 工具技术, 2015, 49(1): 17-20. MEN B, WAN Y, ZHANG R, et al. Fabrication of micro-featured array with laser and parameter optimization[J]. Tool Engineering, 2015, 49(1): 17-20(in Chinese). [16] 王一飞, 虞宙, 李康妹, 等. 钛合金微沟槽的纳秒激光烧蚀工艺研究[J]. 东华大学学报(自然科学版), 2023, 49(1): 84-94. WANG Y F, YU Zh, LI K M, et al. Research on nanosecond laser ablation process of titanium alloy micro-groove[J]. Journal of Donghua University(Natural Science Edition), 2023, 49(1): 84-94(in Chinese). [17] PENG C, TOSHIHIRO A, RYUICHIRO S, et al. Micron/submicron hybrid topography of titanium surfaces influences adhesion and differentiation behaviors of the mesenchymal stem cells[J]. Journal of Biomedical Nanotechnology, 2017, 13(3): 324-336. [18] LI Y, CHENG X, GUAN Y. Ultrafine microstructure development in laser polishing of selective laser melted Ti alloy[J]. Journal of Materials Science & Technology, 2021, 83(24): 1-6. [19] MA C P, GUAN Y C, ZHOU W. Laser polishing of additive manufactured Ti alloys[J]. Optics and Lasers in Engineering, 2017, 93: 171-177. [20] GRABOWSKI A, SOZANSKA M, ADAMIAK M, et al. Laser surface texturing of Ti6Al4V alloy, stainless steel and aluminium silicon alloy[J]. Applied Surface Science, 2018, 461: 117-123. [21] ROTELLA G, ORAZI L, ALFANO M, et al. Innovative high-speed femtosecond laser nano-patterning for improved adhesive bonding of Ti6Al4V titanium alloy[J]. CIRP Journal of Manufacturing Science and Technology, 2017, 18: 101-106. [22] 杨奇彪, 王昊君, 黄易, 等. 纳秒激光抛光钛合金Ti6Al4V作用机理的实验研究[J]. 光学技术, 2019, 45(2): 245-250. YANG Q B, WANG H J, HUANG Y, et al. Experimental study on nanosecond laser polishing of Ti6Al4V alloy[J]. Optical Technique, 2019, 45(2): 245-250(in Chinese). -

网站地图

网站地图

下载:

下载: