-

铜是一种具有高导热、高导电、良好延展性和抗腐蚀性的材料, 作为一种成本可控且适用范围较广的金属,适用于电气、管道工程等工业领域,在管道工程中常用来制造轴承及转接件,如海洋管道工程中的管道与平台连接的主管部分,但因其强度较低[1],在实际应用中,常以铜/钢复合结构形式出现。针对铜合金在应用方面的缺陷,出现了许多工艺来增强铜合金性能。电镀和热喷涂工艺因容易出现涂层脱落的现象不被广泛采用[2-3]。激光熔覆技术可在保持基材材料本身优异性能的同时,通过在基材材料表面制备出耐磨、抗腐蚀的涂层来提高材料表面性能和降低生产成本,获得了更多的关注[4-7]。但铜金属本身对激光的高反射性和高导热性会导致激光熔覆过程中易产生熔覆件成型效果较差或熔覆件性能提升幅度较低的情况,故在实际应用中如何在保持熔覆层优异性能的同时改善成型效果仍受到广泛关注[8-9]。CAI等人通过激光熔覆技术在铜合金表面熔覆了Ni/WC增强Co基复合涂层,结果表明,Ni/WC增强了熔覆层复合层、中间过渡层的冶金结合,并且随着Ni/WC含量的增加复合涂层中颗粒相明显增加[10]。Ni元素与WC常用来改善铜基合金熔覆层成型效果,但因成本因素难以大范围应用于实际工业生产中。

钴基合金因其相对镍基和铁基合金具有更优异的耐腐蚀性[11-12]、耐高温性[13],使得利用激光熔覆技术制备的钴基熔覆层常在工况恶劣的应用环境中表现卓越[14-16]。316L不锈钢由于在富含Cl-的环境中拥有极其优异的耐腐蚀性而广泛应用于海洋环境的器械制造及肥料生产设备制造相关开发[17-18],但有研究指出[19-20],当环境里的腐蚀性离子含量过高时,316L不锈钢仍会被腐蚀。ZHANG等人[21]证实,在316L不锈钢表面添加Stellite 6粉末制成复合涂层后,其在高温中的耐腐蚀性能得到了提高。由于在应用过程中难免需要对熔覆层成型效果及性能的综合素质做出一定的要求,故能否在保持熔覆层优异性能的同时改善成型效果将成为限制铜钴复合涂层实际使用范围的重要因素,目前关于这一问题研究较少。

本文作者通过改变铜钴复合涂层中的铜含量,探究利用激光熔覆技术制备铜钴合金复合涂层的情况下,平衡熔覆层性能与成型效果,以期得到成型效果良好且硬度、耐腐蚀性较之基材提升较显著的的铜钴合金复合涂层,这对扩展铜钴合金复合涂层实际应用范围具有一定意义。

-

实验基体材料为316L不锈钢钢材,利用精密线切割加工成尺寸为200 mm×100 mm×50 mm的矩形块,依次用目数为500目、1000目、1500目、2000目的砂纸打磨其表面以去除氧化层,确保基材本身充分与熔覆粉末进行反应,之后利用无水乙醇进行表面清洗,等其自然风干后待用。熔覆合金选择Stellite 6合金粉末,其元素含量如表 1所示,铜基合金元素含量如表 2所示。之后将钴基合金粉末及铜粉按照一定质量分数比例充分混合,得到充分混合粉末,其中高纯度铜基合金质量分数分别为1%,3%,5%,10%,设立不参杂钴基合金对照组一组。

表 1 Stellite 6合金的元素含量

Table 1. Element content of Stellite 6 alloy

elements C Ni W Si Mn Mo Fe Cr Co mass fraction w/% 1.2 2.0 4.5 0.8 0.5 0.4 3.1 29.4 balance 表 2 铜基合金的元素含量

Table 2. Element content of copper-base alloy

elements Cu Fe Pb As Sb O S mass fraction w/% 1.2 2.0 4.5 0.8 0.5 0.4 3.1 -

在经无水乙醇清洗后自然风干的316L钢材表面预置按照比例充分混合均匀的钴基合金粉末及铜基合金。采用XL-F2000W光纤激光器对样品进行激光熔覆,送粉方式为人工预置铺粉,试样激光熔覆方式采用单道熔覆和多道熔覆。经多次正交实验后得出相应较优工艺参数为:激光功率1000 W,扫描速率5 mm/s,光斑直径4 mm, 预置粉厚度为2 mm。

-

激光熔覆样品经过金相砂纸仔细打磨和金刚石抛光机进行抛光后,利用腐蚀剂对熔覆层横截面进行腐蚀处理,在光学显微镜下观察试样的金相组织;观察金相组织后的试样采用上海钜晶精密仪器制造公司制造型号为MHVD-1000AT的硬度计进行硬度测试,载荷为1.962 N,加载时间15 s。通过岛津XRD-6000型X射线衍射仪对熔覆层横断面物象结构进行分析;利用日立HITACHI SU8010型扫描电子显微镜收集熔覆层微观形貌表征信息。

-

通过电化学分析站对熔覆样品进行耐腐蚀实验以验证316L不锈钢及铜钴合金复合涂层耐腐蚀性。因使用环境为海洋,且海洋腐蚀常与氯离子有关,故采用纯净水和NaCl配置质量分数为3.5%的NaCl盐溶液以模拟实际状态中的海洋环境。将熔覆试样进行封装,封装后将样品进行清洗。进行电化学检测的工作站为三电极工作站:其中参比电极为饱和甘汞电极(saturated calomel electrode, SCE),辅助电极为铂,工作电极为清洗处理后的熔覆样品。在实验前将熔覆样品在质量分数为3.5%的NaCl盐溶液中浸泡0.5 h。在室温(25 ℃)下对熔覆样品的动电位极化曲线进行测量,将电位扫描速率设定为0.001 V/s,扫描范围设定为-1.6 V~1.6 V。

-

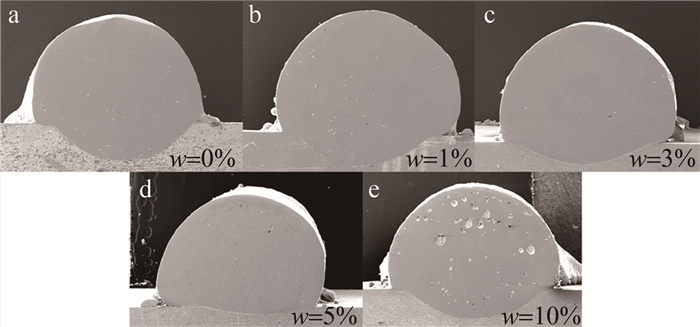

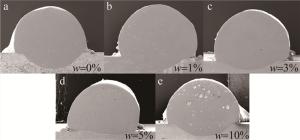

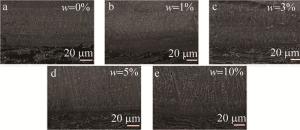

通过激光熔覆技术制备质量分数分别为0%、1%、3%、5%及10%铜基合金的铜钴合金复合涂层,选取熔覆层顶部熔化区(距离涂层上表面0.2 mm~0.4 mm)、熔覆层中部结合区(距离涂层上表面0.4 mm~1.0 mm)以及熔覆层底部热影响区(距离涂层上表面1.0 mm~1.6 mm)进行观察分析。使用扫描电镜低倍数观察熔覆层横截面形貌,如图 1所示。图 1a~图 1e分别为铜基合金质量分数为0%、1%、3%、5%及10%制备的熔覆层。

图 1 不同含量铜基合金熔覆层的组织形貌

Figure 1. Microstructure and morphology of coppr based alloy cladding layers with different content

由图 1可见,添加质量分数为0%、1%、3%、5%铜基合金时熔覆层成型样貌较好,此时铜基合金质量分数较低熔覆层致密,无显著裂纹、气孔产生,当铜基合金质量分数达到10%时,出现明显气孔及未熔颗粒富集现象, 主要原因是铜基合金导热率较高、对激光反射率较高[7, 22-23],导致熔覆过程中合金无法完全熔化。

对熔覆层不同区域进行观察分析。由图 2可知,熔覆层底部晶粒组织主要为枝晶和柱状晶,熔覆层晶粒组织直径明显小于基体,其中图 2b的熔覆层晶粒尺寸最为细小。随着铜基合金质量分数的提高,图 2c、图 2d和图 2e熔覆层晶粒直径逐渐增大,熔覆层表面气孔数量不断增加,生成的气孔大小略微增大,这是因为铜的高散热性导致激光熔覆过程中产生的热量沿基体方向的散热效率明显减弱。熔覆层气孔主要由CO与CO2气体形成[24-25],其中C元素主要来源于基材316L不锈钢,O元素主要来源于熔池被搅动时周边的空气,在激光熔覆过程中的高热量促进C与O元素生成CO与CO2气体[26]。由图 2还可知,当添加铜基合金质量分数为1%时,此时熔覆层底部晶粒尺寸最小;当铜基合金质量分数提升,熔覆层底部晶粒尺寸逐渐增大,添加铜基合金质量分数为10%时,熔覆层开始出现明显气孔,成型较差。

图 2 不同含量铜基合金熔覆层热影响区的金相组织

Figure 2. Metallographic structure of heat affected zone in copper based alloy cladding layers with different content

熔覆层中部结合区金相组织如图 3所示。熔覆层中部区域的主要散热形式为基体散热,所以熔覆层中部区域的晶粒组织主要出现形式为柱状晶与柱状树枝晶混合出现。同时铜基合金的质量分数为5%时,结合区气孔数量相较热影响区显著减少,这是因为与底部热影响区相比,由于基体的激冷作用,靠近熔池底部的区域与基材结合处的温度梯度差距更加显著,此处的结晶速率出现减慢趋势,垂直于熔覆层熔池融合线方向的散热效率可达最快,所以熔覆层底部的晶粒组织形式以柱状晶为主,且晶粒生长方向垂直于融合线,之后因激冷效应和温度梯度差异的减弱,晶粒逐渐由单一的柱状晶过渡为柱状晶与树枝晶混合。观察图 3可知,熔覆层中部的晶粒组织较之熔覆层底部更为致密,晶粒尺寸也是随着铜基合金质量分数提升而逐渐增大。添加铜基合金的质量分数为1%时,其晶粒组织在不同含量铜基合金熔覆层中最为紧密,但出现极少数气孔,添加铜基合金的质量分数为10%时熔覆层仍是气孔粗大且数量较多。

图 3 不同含量铜基合金熔覆层结合区的金相组织

Figure 3. Metallographic structure of bonding zone in copper based alloy cladding layers with different content

熔覆层顶部熔化区金相组织如图 4所示。相较于中下部,顶部熔化区的晶粒组织更加细致,排列愈加紧密,这有助于提高熔覆层力学性能。同时随着温度梯度差异效应的减弱,顶部熔化区的气孔尺寸增大,数量增加。由图 4可知,熔覆层顶部晶粒组织最为均匀致密的仍为添加质量分数为1%铜基合金,气孔最大且数量最多者为添加质量分数为10%铜基合金。

图 4 不同含量铜基合金熔覆层熔化区的金相组织

Figure 4. Metallographic structure of melting zone in copper based alloy cladding layers with different content

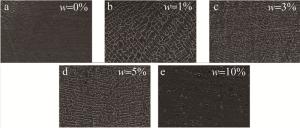

图 5为不同含量铜基合金制备涂层的X射线衍射仪谱图。分析可知,涂层的物相组成主要为CoCx、Cr2Fe14C、CrFe7C0.45等。当未添加铜基合金时存在(Cr, Fe)7C3物相,随着铜质量分数的提升逐渐出现Co0.52Cu0.48、Cu0.81Ni0.19等物相。其中,(Cr, Fe)7C3、Co0.52Cu0.48、Cu0.81Ni0.19物相对于提升熔覆层硬度具有明显优化作用。图中,θ为衍射角,代表入射X射线与衍射射线的夹角。

图 5 不同含量铜基合金熔覆层的物相组成

Figure 5. Phase composition of copper based alloy cladding layers with different content

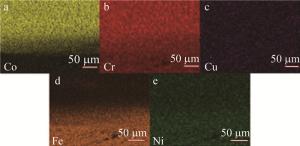

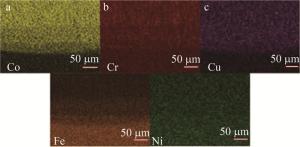

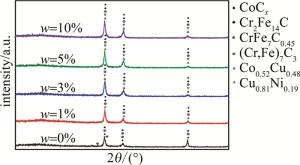

图 6~图 8为不同含量铜基合金熔覆层的面扫描结果。可以看到,Cr、Ni元素在熔覆层结合处扩散均匀,证明了在激光熔覆过程中Cr、Ni化合物及其碳化物都是出于相对稳定的扩散条件下均匀分布于热影响区,未出现较明显的元素聚集与偏析现象。Co、Cu元素因密度较大受重力作用逐渐向基底沉降,对基体具有一定稀释作用,在过程中生成Co0.52Cu0.48相。基体316L不锈钢中的Fe元素逐渐向涂层扩散,随着铜质量分数的提高,Fe元素更加倾向于与Cr元素生成Cr2Fe14C、CrFe7C0.45相。由熔覆层面扫描结果图可知,随着铜基合金质量分数的提升,Fe元素、Ni元素的沉降现象愈发明显。在铜钴合金熔覆层和316L基材间可以清楚观察到结合区的形貌,这说明在激光熔覆过程中两种不同材料形成了效果优良的冶金结合,界面无裂纹空洞等缺陷。

图 6 添加铜基合金质量分数为0%的熔覆层与基体结合处面扫描

Figure 6. Scanning of the interface between the cladding layer and the substrate with a mass fraction of 0% added copper based alloy

-

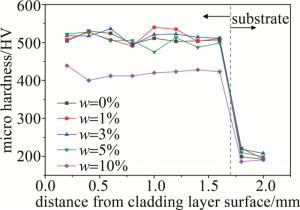

通过MHVD-1000AT型显微硬度计对熔覆层硬度进行测定,硬度测试结果如图 9所示。硬度数据检测点选取方向为垂直于熔覆层融合线的纵向方向,每个数据检测点之间间隔0.2 mm,根据涂层顶部距离将熔覆层分为3个部分:熔覆层顶部熔化区(距离涂层上表面0.2 mm~0.4 mm)、熔覆层中部结合区(距离涂层上表面0.4 mm~1.0 mm)以及熔覆层底部热影响区(距离涂层上表面1.0 mm~1.6 mm),距离涂层上表面1.6 mm及以上为316L基材。

图 9 不同质量分数的铜基合金熔覆层硬度分布

Figure 9. Hardness distribution of copper base alloy cladding layer with different mass fractions

观察图 9可知,不同铜基合金质量分数制备的熔覆层硬度变化趋势大体相似:不同铜基合金质量分数制备的熔覆层最大硬度均出现在熔覆层中部,其维氏硬度可达基材维氏硬度的2.1倍~2.6倍,分析是因熔池在激光熔覆过程中被搅拌均匀,原先存在于熔池中的气体和夹杂物被充分析出,表层可作为被熔覆工件的加工余量。进入到热影响区后硬度都开始显著降低,表明热影响区硬度不受铜基合金质量分数影响。测定到基材区域时发现硬度值较热影响区再次下降,硬度经过回落之后稳定在195 HV。

对图 9数据分析可知,未加入铜基合金时熔覆层的平均硬度显著高于基材,加入铜基合金后熔覆层的维氏硬度均得到略微提升,当添加铜基合金质量分数为1%时熔覆层平均维氏硬度可达最高,结合扫描电子显微镜分析,这是因为加入铜钴之后使得晶粒组织细化,起到晶粒强化作用。因金属屈服强度与晶粒尺寸存在以下关系[27]:

$\delta_{\mathrm{s}}=\delta_{\mathrm{i}}+k_{\mathrm{s}} / d$

(1) 式中:d为晶粒组织直径;δs为材料的屈服强度;δi为基体金属中的运动阻力;ks代表晶体结构常数。故影响金属屈服强度的主要因素为晶粒尺寸大小,随着晶粒直径d的减小,δs得到提高,金属屈服强度越大,硬度越高。

硬度检测后可知,添加不同质量分数铜基合金的铜钴合金复合涂层平均维氏硬度可达489.6 HV,316L不锈钢的平均维氏硬度为203.5 HV,因此在激光熔覆后铜钴合金复合涂层平均维氏硬度可达到基材316L不锈钢平均硬度的2.4倍。其中在熔覆层中部出现铜钴合金复合涂层最高硬度值,其最高硬度值为540.4 HV,较基体平均硬度203.5 HV提升了1.65倍。之后在热影响区出现明显的硬度下降趋势,结合扫描电子显微镜数据分析,主要是由于熔覆层中部产生的枝晶平面晶尺寸大于熔覆层其它部分产生的枝晶尺寸,同时再结晶过程中熔覆层中部晶粒排列更加紧密,故而硬度值较高。可见通过激光熔覆制备铜钴合金熔覆层对提升基材硬度作用显著。

-

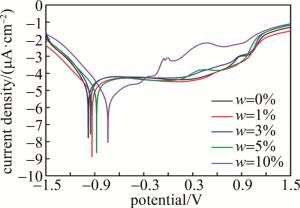

图 10是不同含量铜基合金制备铜钴复合涂层在质量分数为0.035的NaCl溶液中经过电化学腐蚀后所得的动电位极化曲线。

图 10 不同质量分数的铜基合金熔覆层极化曲线

Figure 10. Polarization curves of cladding layers with different copper contents

观察图 10可以看到,不同质量分数的铜基合金熔覆层都是随着电位的增加,电流密度逐渐降低直至达到最低点,在这一阶段基材和熔覆层均发生相同的阴极反应,如下式所示[28]:

$\mathrm{O}_2+2 \mathrm{H}_2 \mathrm{O}+4 e^{-} \rightarrow 4 \mathrm{OH}^{-}$

(2) 熔覆层电流密度随着电位增加而逐渐增大,进入活性溶解区后,熔覆层发生阳极反应,此时阳极电化学反应如下式所示[28]:

$\begin{gathered} \mathrm{Cu} \rightarrow \mathrm{Cu}+e^{-} \\ \mathrm{Cu}^{+}+2 \mathrm{Cl}^{-} \rightarrow \mathrm{CuCl}_2^{-} \\ 2 \mathrm{CuCl}_2^{-}+2 \mathrm{OH}^{-} \rightarrow \mathrm{Cu}_2 \mathrm{O}+\mathrm{H}_2 \mathrm{O}+4 \mathrm{Cl}^{-} \end{gathered}$

(3) 不同铜基合金含量的熔覆层电化学拟合结果如表 3所示。根据表 3可知,在盐溶液中,随着铜含量的增加,熔覆合金层的自腐蚀电位逐渐正向偏移,其中添加铜基合金质量分数分别为1%和3%的自腐蚀电位相近,在添加铜基合金质量分数为1%时,自腐蚀电流密度达到最低,为-8.878 μA·cm-2。因金属在卤素环境中的腐蚀倾向和腐蚀电位成反比例关系,腐蚀速率和腐蚀电流密度成正比例关系,金属的腐蚀倾向与腐蚀速率综合之后可表示合金熔覆层的耐腐蚀性能。说明在质量分数为3.5%的NaCl溶液中,质量分数为3%铜基合金熔覆层的腐蚀倾向最小,但质量分数为1%铜基合金熔覆层腐蚀速率最慢。结合扫描电子显微镜可发现,质量分数为1%铜基合金熔覆层的晶粒尺寸最小,枝晶细化最明显,因晶粒越小,其对溶液中Cl-扩散作用的阻碍越显著,腐蚀电流密度越低,故添加铜基合金质量分数为1%时熔覆层的耐腐蚀性最好。

表 3 不同质量分数的铜基合金熔覆层的自腐蚀电位Ecorr和自腐蚀电流密度Icorr

Table 3. corrosion potential Ecorr and self corrosion current density Icorr of cladding layers with different copper contents

mass fraction of copper content/% Ecorr/mV Icorr/(μA·cm-2) 0 -980 -7.755 1 -934 -8.878 3 -953 -7.547 5 -878 -8.648 10 -739 -8.045 -

激光熔覆铜钴合金复合涂层时,涂层晶粒类型主要为树枝晶和柱状晶,当添加铜基合金质量分数为1%时熔覆层晶粒组织最为致密且晶粒尺寸最小,随着铜基合金质量分数的增加熔覆层晶粒尺寸逐渐增大,并且逐渐出现气孔及未熔颗粒;铜钴合金复合涂层硬度较基体均有提升,最大维氏硬度出现在铜基合金添加质量分数为1%的熔覆层中部,其最高硬度值为540.4 HV,较基体平均硬度提升了1.65倍;熔覆层物相主要由CoCx、Co0.52Cu0.48组成,且Cu、Co、Cr与Fe等元素在基体之间发生明显扩散,随着铜基合金质量分数的提升Fe元素、Ni元素的沉降现象愈发明显;当添加铜基合金质量分数为1%可获得最佳耐腐蚀涂层,此时涂层自腐蚀电位为-934 mV,自腐蚀电流密度为-8.878 μA·cm-2。综上所述,当添加铜基合金质量分数1%时可取得硬度及耐腐蚀性最优的铜钴合金复合涂层。

铜含量对316L激光熔覆钴基涂层组织与性能影响

Effect of Cu content on the microstructure and properties of 316L laser cladding cobalt based coatings

-

摘要: 为了探究添加不同质量分数铜对铜钴合金复合涂层的影响,利用激光熔覆技术在316L不锈钢基体上制备铜钴合金复合涂层,对铜钴合金复合涂层进行了理论分析和实验验证。结果表明,铜钴合金复合涂层晶粒类型主要有树枝晶和柱状晶,添加质量分数为1%铜基合金时,熔覆层晶粒组织最为致密且晶粒尺寸最小,随着铜质量分数的提升,熔覆层晶粒尺寸逐渐增大,当添加铜质量分数为10%时出现明显气孔及富集颗粒;铜钴合金复合涂层的显微硬度较基体均得到明显提高,当添加质量分数1%的铜时,熔覆层维氏硬度达到最优,可达540.4 HV,较基体平均硬度提升了1.65倍;对铜钴合金复合涂层进行X射线衍射仪分析后发现,复合涂层中的物相主要有CoCx、Co0.52Cu0.48、Cr2Fe14C等物相;对铜钴合金复合涂层进行能谱分析后发现,复合涂层中的Co、Cu、Fe与Cr等元素,在基材316L不锈钢与复合涂层之间,出现明显的扩散现象,添加铜基合金质量分数增大后,Fe、Ni元素的沉降现象愈发明显;随着铜的质量分数提升,合金涂层的耐腐蚀性呈现先增强后减弱的趋势,在质量分数为1%时获得最优耐腐蚀性。该研究对扩展铜钴合金复合涂层实际应用范围具有一定意义。Abstract: In order to investigate the effects of adding different mass fractions of copper on copper cobalt alloy composite coatings, a fiber laser was used to prepare copper cobalt alloy composite coatings on 316L stainless steel substrate using laser cladding technology. Theoretical analysis and experimental verification were conducted on copper cobalt alloy composite coatings. The results indicate that, the grain types of copper cobalt alloy composite coatings mainly include dendritic and columnar crystals. When adding a copper based alloy with a mass fraction of 1%, the grain structure of the cladding layer is the densest and the grain size is the smallest. As the copper mass fraction increases, the grain size of the cladding layer gradually increases. When the mass fraction of copper added is 10%, obvious pores and enriched particles appear. The microhardness of the copper cobalt alloy composite coating has been significantly improved compared to the substrate. When adding copper with a mass fraction of 1%, the Vickers hardness of the cladding layer reaches its optimal level, reaching 540.4 HV, which is approximately 1.65 times higher than the average hardness of the substrate. After X-ray diffraction analysis of the copper cobalt alloy composite coating, it was found that, the phases in the composite coating mainly include CoCx, Co0.52Cu0.48, Cr2Fe14C and other phases. After conducting energy spectrum analysis on the copper cobalt alloy composite coating, it was found that elements such as Co, Cu, Fe, and Cr in the composite coating exhibited significant diffusion between the substrate 316L stainless steel and the composite coating. As the mass fraction of copper based alloys increases, the sedimentation phenomenon of Fe and Ni elements becomes more pronounced. As the mass fraction of copper increases, the corrosion resistance of the alloy coating shows a trend of first increasing and then decreasing. The optimal corrosion resistance was obtained at 1% mass fraction. This study has certain significance for expanding the practical application range of copper cobalt alloy composite coatings.

-

Key words:

- laser technique /

- copper-base alloy /

- cobalt-base alloy /

- 316L /

- microstructure /

- corrosion resistance

-

表 1 Stellite 6合金的元素含量

Table 1. Element content of Stellite 6 alloy

elements C Ni W Si Mn Mo Fe Cr Co mass fraction w/% 1.2 2.0 4.5 0.8 0.5 0.4 3.1 29.4 balance 表 2 铜基合金的元素含量

Table 2. Element content of copper-base alloy

elements Cu Fe Pb As Sb O S mass fraction w/% 1.2 2.0 4.5 0.8 0.5 0.4 3.1 表 3 不同质量分数的铜基合金熔覆层的自腐蚀电位Ecorr和自腐蚀电流密度Icorr

Table 3. corrosion potential Ecorr and self corrosion current density Icorr of cladding layers with different copper contents

mass fraction of copper content/% Ecorr/mV Icorr/(μA·cm-2) 0 -980 -7.755 1 -934 -8.878 3 -953 -7.547 5 -878 -8.648 10 -739 -8.045 -

[1] 梁飞龙, 师文庆, 李凯玥, 等. Cu质量分数对激光熔覆Ni-Cu-WC涂层组织和性能的影响[J]. 激光技术, 2023, 47(5): 653-658. doi: 10.7510/jgjs.issn.1001-3806.2023.05.012 LIANG F L, SHI W Q, LI K Y, et al. Effect of Cu mass fraction on microstructure and properties of laser cladding Ni-Cu-WC coatings[J]. Laser Technology, 2023, 47(5): 653-658(in Chinese). doi: 10.7510/jgjs.issn.1001-3806.2023.05.012 [2] 高铭余, 谢宏斌, 方攸同, 等. 铜及铜合金表面处理进展[J]. 中国有色金属学报, 2021, 31(5): 1121-1133. GAO M Y, XIE H B, FANG Y T, et al. Progress in surface treatment techniques of copper and copper alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(5): 1121-1133(in Chinese). [3] 杨杰, 贺春林, 孙宇海漩, 等. 铜合金表面激光熔覆技术的研究现状[J]. 材料保护, 2022, 55(11): 133-141. YANG J, HE Ch L, SUN Y H X, et al. Research status of laser cladding technology on the surface of copper alloy[J]. Materials Protection, 2022, 55(11): 133-141(in Chinese). [4] 魏瑛康, 刘瑶珊, 王岩, 等. 不锈钢表面激光熔覆强化层研究现状与展望[J]. 中国冶金, 2022, 32(11): 6-17. WEI Y K, LIU Y Sh, WANG Y, et al. Research status and prospect of laser cladding strengthening layer on stainless steel surface[J]. China Metallurgy, 2022, 32(11): 6-17(in Chinese). [5] 钟强, 钱炯, 吴静娜, 等. 表面处理对海洋工程用316L不锈钢耐点蚀性能的影响[J]. 中国冶金, 2022, 32(6): 129-133. ZHONG Q, QIAN J, WU J N, et al. Effect of surface treatment on pitting resistance of 316L stainless steel for offshore engineering[J]. China Metallurgy, 2019, 32(6): 129-133(in Chinese). [6] MAHMOUD E R I, KHAN S Z, EJAZ M. Laser surface cladding of mild steel with 316L stainless steel for anti-corrosion applications[J]. Materials Today: Proceedings, 2021, 39: 1029-1033. doi: 10.1016/j.matpr.2020.04.763 [7] LIU Y N, YANG L J, YANG X J, et al. Optimization of microstructure and properties of composite coatings by laser cladding on titanium alloy[J]. Ceramics International, 2021, 47(2): 2230-2243. doi: 10.1016/j.ceramint.2020.09.063 [8] CHEN S Y, LIANG J, LIU C S, et al. Preparation of a novel Ni/Co-based alloy gradient coating on surface of the crystallizer copper alloy by laser[J]. Applied Surface Science, 2011, 258(4): 1443-1450. doi: 10.1016/j.apsusc.2011.09.101 [9] NG K W, MAN H C, CHENG F T, et al. Laser cladding of copper with molybdenum for wear resistance enhancement in electrical contacts[J]. Applied Surface Science, 2007, 253(14): 6236-6241. doi: 10.1016/j.apsusc.2007.01.086 [10] 蔡彧斐, 郑荣部, 江洋, 等. 铜合金表面激光熔覆Ni/WC增强Co基涂层组织研究[J]. 热加工工艺, 2015, 44(20): 135-137. CAI Y F, ZHENG R B, JIANG Y, et al. Microstructure and wear properties of laser cladding Ni/WC reinforced co-based coating on copper alloy surface[J]. Hot Working Technology, 2015, 44(20): 135-137(in Chinese). [11] RAHM E, KUNZMANN D, DÖRING H, et al. Corrosion-stable nickel and cobalt-based alloys for dental applications[J]. Microchimica Acta, 2006, 156: 141-145. doi: 10.1007/s00604-006-0601-2 [12] CHEN C, WU M P. Investigation of the friction and corro-sion behavior of laser-clad cobalt-based coatings in sea water[J]. Metal Science and Heat Treatment, 2021, 63(7): 444-448. [13] JITHESH K, ARIVARASU M. Comparative studies on the hot corrosion behavior of air plasma spray and high velocity oxygen fuel coated Co-based L605 superalloys in a gas turbine environment[J]. International Journal of Minerals Metallurgy and Materials, 2020, 27(5): 649-659. doi: 10.1007/s12613-019-1943-1 [14] 王艾竹, 王志刚, 李宁, 等. 一种高碳耐磨高温合金的组织和性能[J]. 金属功能材料, 2021, 28(6): 110-114. WANG A Zh, WANG Zh G, LI N, et al. Microstructure and pro-perties of a high carbon wear-resistant superalloy[J]. Metal Functional Materials, 2021, 28(6): 110-114(in Chinese). [15] 路超, 肖梦智, 屈岳波, 等. 射频等离子球化制备球形钴铬合金粉末工艺研究[J]. 粉末冶金工业, 2020, 30(6): 8-14. LU Ch, XIAO M Zh, QU Y B, et al. Research of parameters on the effect of CoCr alloys pherical powders produced by RF plasma[J]. Powder Metallurgy Industry, 2020, 30(6): 8-14 (in Chinese). [16] 杨志威, 梁甫, 刘一波. 陶瓷切割低钴金刚石圆锯片配方开发[J]. 粉末冶金工业, 2022, 32(3): 117-121. YANG Zh W, LIANG F, LIU Y B, et al. Cutting tiles diamond circle blade bond study of replacing Co to reduce cost[J]. Powder Metallurgy Industry, 2022, 32(3): 117-121 (in Chinese). [17] 汪轩义, 吴荫顺, 张琳, 等. 316L不锈钢钝化膜在Cl-介质中的耐蚀机制[J]. 腐蚀科学与防护技术, 2000, 12(6): 311-314. doi: 10.3969/j.issn.1002-6495.2000.06.001 WANG X Y, WU Y Sh, ZHANG L, et al. Corrosion behavior in 3.5%NaCl solution of 316L SS passinated in anoxidizing acid liquor[J]. Corrosion Science and Protection Technology, 2000, 12(6): 311-314(in Chinese). doi: 10.3969/j.issn.1002-6495.2000.06.001 [18] 史艳华, 于洋, 梁平, 等. 316L不锈钢在氯离子环境中的腐蚀行为[J]. 材料保护, 2015, 48(8): 29-32. SHI Y H, YU Y, LIANG P, et al. Corrosion behavior of 316L austenitic stainless steel in solutions containing chloride ions[J]. Materials Protection, 2015, 48(8): 29-32(in Chinese). [19] 韩亚军, 陈友媛. 316L不锈钢在不同电导率海水和NaCl溶液中的电化学腐蚀行为[J]. 材料导报, 2012, 26(20): 57-60. doi: 10.3969/j.issn.1005-023X.2012.20.015 HAN Y J, CHEN Y Y. Electrochemistry corrosion behaviors of 316L stainless steel in different electric conductivity seawaters and NaCl solutions[J]. Materials Reports, 2012, 26(20): 57-60(in Chinese). doi: 10.3969/j.issn.1005-023X.2012.20.015 [20] 薛亚军. Ni-Cu-P镀层和316L不锈钢在热盐酸溶液中的耐蚀性及机制[J]. 金属热处理, 2013, 38(6): 114-117. XUE Y J. Corrosion resistance and its mechanism of Ni-Cu-P coating and 316L stainless steel in hot hydrochloric acid solution[J]. Heat Treatment of Metals, 2013, 38(6): 114-117(in Chinese). [21] 张彦超, 韦朋余, 朱强, 等. 316L不锈钢表面激光熔覆Stellite6合金组织及其耐液态铅铋腐蚀性能[J]. 材料导报, 2021, 35(8): 8121-8126. ZHANG Y Ch, WEI P Y, ZHU Q, et al. Microstructure and Pb-Bi erosion resistance property of Stellite6 coating by laser cladding on 316L stainless steel surface[J]. Materials Reports, 2021, 35(8): 8121-8126(in Chinese). [22] CHEN S Y, LIANG J, LIU C S, et al. Preparation of a novel Ni/Co-based alloy gradient coating on surface of the crystallizer copper alloy by laser[J]. Applied Surface Science, 2011, 258(4): 1443-1450. doi: 10.1016/j.apsusc.2011.09.101 [23] 徐建林, 杨波, 高威, 等. 铝青铜表面激光熔覆层组织与性能研究[J]. 航空材料学报, 2009, 29(1): 63-67. XU J L, YANG B, GAO W, et al. Microstructure and performance of laser cladding on surface of aluminum bronze[J]. Journal of Aeronautical Materials, 2009, 29(1): 63-67(in Chinese). [24] PARTES K, SEPOLD G. Modulation of power density distribution in time and space for high speed laser cladding[J]. Journal of Materials Processing Technology, 2008, 195(1/3): 27-33. [25] ZHANG M M, LIU B, BAI P K. Microstructure and properties ofc laser cladding of 316L strainless steel on hydraulic support tube[J]. Journal of Measurement Science and Instrumentation, 2017, 8(2): 154-161. [26] 刘发兰, 赵树森, 高文焱, 等. 基材属性对Ni60A-WC激光熔覆涂层性能的影响[J]. 中国有色金属学报, 2014, 24(5): 1319-1326. LIU F L, ZHAO Sh S, GAO W Y, et al. Effect of substrate on Ni60A-WC laser cladding coatings[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1319-1326(in Chinese). [27] 徐泽洲, 王志英, 何志军, 等. 激光功率对激光熔覆CeO2改性316L涂层组织与性能的影响[J]. 稀有金属, 2020, 44(3): 281-286. XU Z Zh, WANG Zh Y, HE Zh J, et al. Effect of laser power on microstructure and properties of laser cladding CeO2modified 316L coating[J]. Rare Metals, 2020, 44(3): 281-286(in Chinese). [28] 谢瑞祥, 刘宗德, 马荷蓉, 等. 铝合金表面激光熔覆铜镍合金涂层的组织、硬度与耐蚀特性研究[J]. 材料科学与工程, 2023, 31(6): 78-86. XIE R X, LIU Z D, MA H R, et al. Microstructure, hardness and corrision resistance of laser cladding copper-nickel alloy coating on aluminum alloy[J]. Materials Science and Technology, 2023, 31(6): 78-86(in Chinese). -

网站地图

网站地图

下载:

下载: