-

近年来,钛合金增材制造技术发展迅速,尤其是在航空航天、医疗卫生、设备仪器等领域发挥着重要作用。钛合金增材制件缺陷的无损检测是一项重要的研究内容,利用先进的无损检测装备和无损检测技术是确保增材制件质量的主要手段,对未来生产制造行业具有深远影响。鉴于无损检测研究的重要意义,本文作者系统地总结了增材制造合金领域中制件孔隙型缺陷无损检测技术的研究进展,重点介绍了目前国内外激光超声技术在增材制件孔隙尺寸和孔隙率检测中的应用,展望了未来该领域在线无损检测方向上的发展动态。

-

增材制造(addition manufacture,AM)技术具有复杂构件快速净成形、材料利用率高等优点,是航空航天领域具代表性颠覆性技术之一[1]。近年来,全球增材制造的市场规模逐年上升,从行业方面来看,航空航天领域积累的AM技术方面经验相对较多[2]。Norsk Titanium公司报道,飞机上典型的2 kg钛合金部件若采用传统加工方式需要从30 kg原材料上切割完成,相比于该方式, AM技术则仅需6 kg的钛丝,整体来看可为每架波音787飞机节省约300万美元。因此,AM技术在国际航空制造领域迅猛发展,被用来设计更多具有优良力学性能或是具有特殊功能的零部件。例如,美国SpaceX太空探索技术公司采用AM技术制造龙飞船发动机中的SuperDraco推进器,仅用数月时间就完成了发动机设计和制造,大幅度地节省了时间成本和原材料成本[3]。此外,美国国家航空航天局研制的低温热交换器以及我国的C919客机的主风挡窗框和中央翼根肋等大型复杂结构件亦采用了AM技术[4-5]。

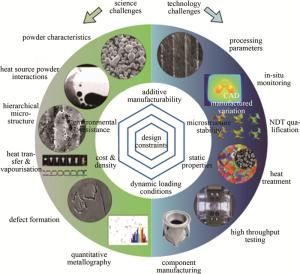

随着对AM技术深入的研究发现,由于AM技术在制造过程中材料温度变化剧烈、成型行为复杂,制造工艺参数以及阶梯效应容易对制件的尺寸精度、组织各向异性以及结构完整性产生影响,因而制件内部多发现气孔、未熔合、微裂纹等诱发其疲劳失效的缺陷[6]。国际高温合金学会主席REED等人分析了高温合金AM技术需要面对的科学与技术挑战(如图 1所示),认为目前AM制备产品在质量控制、减少缺陷及产品一致性上仍存在缺少成熟技术的问题,未来需要更多缺陷检测和性能评价的数据积累,而这离不开数据分析、物理建模、过程仿真、人工智能和新在线检测技术的支持。可用于AM制造过程中的无损检测手段是未来AM领域科学和工程领域面临的重要挑战之一[7]。

-

随着AM制件在航空航天等领域逐渐投入使用,对于制件的力学性能等也提出了更高的要求,通过控制制件内孔隙的形成来提高其力学性能的方式引起了该领域研究人员的关注。目前制件内部冶金缺陷的有效控制尚未完全解决,有研究者认为其关键在于AM过程中制件组织及缺陷形成规律尚未完全厘清,且缺少能够实时观测其形成过程的在线检测手段。在AM过程中,孔隙型缺陷是增材制件中最为常见的缺陷之一,多呈现球型或椭球型形貌特征,其尺寸在数十微米至百微米范围,如图 2所示。孔隙型缺陷对增材制件的拉伸强度、延展性以及疲劳强度等材料力学性能严重影响,其产生原因往往与AM工艺参数密切相关,例如,增材过程中材料冷却速率较大使得熔融态的金属材料中的气体不能及时从熔池中溢出而滞留在材料内部形成孔隙。考虑到制件内孔隙位置、形状、尺寸、方向和密度等特征与AM工艺参数密切相关,所以通过优化工艺参数(如层厚、能量输入、构建方向、扫描策略、扫描间距和扫描速率)的方式被视为是减少该类型缺陷的重要手段[8]。

可见,降低AM制件孔隙率的关键是如何能够在增材制造的过程中,对形成异常尺寸的孔隙进行在线检测,然后反馈给AM制备系统来实时调整工艺参数以降低制件的孔隙率。因此,准确可靠地对AM过程中孔隙缺陷进行无损检测,对于AM零件质量控制及安全服役均具有重要的科学研究意义和工程应用价值。

围绕这一问题,国内外学者已经开展了大量探索性研究,试图从AM制备后的性能检测、AM零件制备过程中的特征量监测和在线式无损检测技术3个方向,来解决AM零件的质量控制问题[9-12]。

-

离线式无损检测方式属于制件加工后检测,多用于AM结束后对制件的质量评价。实际上,这种方式还可用于建立AM工艺条件和制件质量之间本构关系的研究。例如PARAB等人采用基于同步加速器的X光显微断层扫描技术研究了粉末及后处理工艺对孔洞缺陷的影响[9]。由于离线无损检测无法满足实时性获取制件质量信息,无法根据制件状态对AM工艺进行的实时调整以及缺陷去除,难以提高AM制件质量及成品率。

-

通过监测AM过程能够反映材料成形等各类不稳定现象,据此来预测缺陷的产生,用于实时制造工艺参数的反馈控制。该方式目前主要以熔池尺寸、温度、光谱以及熔池附近等离子体等作为监测参数[10]。例如,CHOO等人利用光电二极管检测熔池的平均辐射,在确定了熔池参数置信区间基础上,对处于在置信区间外的区域作为过热区域,并据此来判定制件制造质量,研究表明,孔隙缺陷在制件边缘处出现频率高于其它区域[11]。考虑到AM过程中,材料组织演化过程和缺陷产生机制尚未完全明确,而且用于监测的过程特征参数与制件缺陷之间的本构关系并不明晰,所以该方法难以保证制件最终质量,需要其它检测手段进行配合使用。

-

在线式无损检测方式是AM加工过程急需且有效的一种检测方式。已经报道的文献中,AM过程中在线无损检测技术多集中于X射线技术以及超声检测技术,特别是X光计算机层析成像(X-ray computed tomography, XCT)技术和激光超声检测技术,被认为最有潜力应用于AM过程的制件检测,已经成为本领域的研究热点[12]。因此,下面将重点介绍XCT技术与激光超声技术在AM材料检测方面的主要研究进展。

-

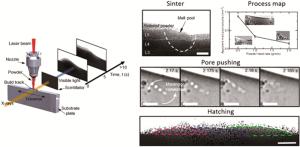

伦敦大学学院借助X射线技术的高精度检测特点,实现了Ti-6242材料在激光AM过程中激光与Ti-6242相互作用过程的连续观测,并通过不同时刻孔隙形态的特征变化分析了其形成机制, 如图 3所示[13]。

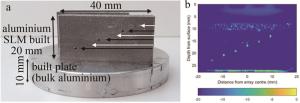

相较于传统的X射线技术,XCT具有可清晰、准确、直观地展示制件内部缺陷等优点,特别适合于复杂构型的中小型结构件的无损检测,因此被广泛用于AM领域中。如诺丁汉大学AM研究团队采用XCT技术对铝合金激光选区熔化AM制件孔隙率进行了检测,结果表明, 该技术可检测最小孔隙率为0.06%,可检测出的最小孔隙直径约为260 μm, 如图 4所示[14]。

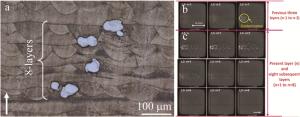

为了进一步提升检测效率和检测实时性,研究人员提出了一种AM过程XCT在线无损检测方式:在制件打印一定层数后进行检测分析, 进而通过逐层打印、固定层数检测的方式来获取制件的缺陷信息并用于提高制件的整体质量[15]。图 5所示为Inconel625不锈钢增材试样扫描电子显微镜(scanning electron microscope, SEM)及XCT检测结果。

这种方法可实时监控成形过程,发现缺陷后反馈进而修复缺陷,可极大减少制件的废品率,提高产品的一次性合格率。在线检测方式对于AM制造零部件质量控制意义更为显著,已经成为该领域的研究前沿与热点。

-

考虑到XCT放射性,目前美国国家航空航天局等机构研究提出了基于超声检测技术的AM材料内部孔隙成像的研究思路,主要分为接触式超声成像检测和非接触式超声成像检测两种方式[16]。

在接触式超声成像检测方面,RIEDER等人利用压电式的脉冲回波超声法,检测出了激光增材过程中金属铝中直径约2 mm的球型孔隙,进而发现可以利用超声波B扫描的检测方式,监测增材过程中激光参数改变诱发材料中孔隙变化的情况[17]。CHABOT等人利用超声相控阵技术(10 MHz,128阵元)研究在线增材制件中孔隙的可能性时发现,该方法可以检测出不小于0.6 mm的缺陷,且得到了CT检测结果的验证[18]。然而,JAVADI等人最近的研究结果表明, 考虑到AM过程中的温度及制件冷却速度,一般这种接触式的超声相控阵检测方法需要在制备后36 min后实施[19]。因此,接触式的超声成像检测不仅存在检测滞后的问题,更主要的是无法对缺陷的在线修复和后续加工工艺进行实时反馈。

在非接触式超声成像检测方面,激光超声检测技术因其检测精度高、适于复杂几何形状检测以及可以远距离检测, 被认为是最有可能用于AM过程中的主要在线检测技术之一,近年来备受AM无损检测研究人员的关注[20-25]。EVERTON等人评估了激光激励的超声表面波来检测AM制件中气孔缺陷的能力,以铺粉式激光增材制备的钛合金试样中人工孔隙缺陷为研究对象,发现利用B扫描的方式可以检测出表面最小直径为0.725 mm的孔隙,该工作没有评估出内部型气孔缺陷的检测能力[20]。LEVESQUE等人研究了一种基于合成孔径聚焦(synthetic aperture focusing technique,SAFT)的激光超声检测方法,检测出了激光选区和电子束两种增材工艺制备的高温镍基合金和钛合金中内部的未融合和孔隙等缺陷,且检测结果得到了扫描电镜检测结果的验证[21]。

THEODOSIA等人利用激光机理超声波并形成超声相控阵(laser induced phased array,LIPA)的方法检测出了选区融化法制备的铝合金中0.5 mm~1.0 mm的人工孔隙缺陷,并尝试用全矩阵捕捉法来对增材过程进行成像式检测[22], 如图 6所示。

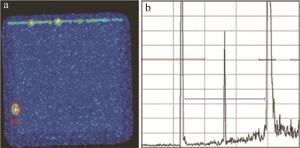

最近,PIERIS等人改进了LIPA方法,利用脉冲重复频率为5 kHz的激光器在热弹机制下连续激励超声信号,并对信号进行500次的平均, 以提高检测的信噪比,对激光选区增材工艺制备的铝镁合金中6个不同深度下直径为0.5 mm和1.0 mm孔隙进行检测, 如图 7所示。结果表明,该方法能发现其中的5个缺陷[23]。

YU等人利用高精度的激光测振仪代替上述研究中的激光干涉仪进行B扫描和C扫描检测,发现对于激光增材制造的钛合金试样,B扫描和C扫描能够发现的最小人工孔隙尺寸分别为0.8 mm和0.4 mm[24]。

近年来,国内在增材超声检测领域也开展了相关跟踪研究工作。西北工业大学系统地开展了超声检测技术应用于TC4钛合金激光立体成形制件中缺陷检测的研究工作,该技术可检测出的内部人工孔洞类缺陷尺寸约为0.6 mm[25]。北京航空航天大学采用超声C扫描技术对激光AM制造的钛合金试样进行了检测研究,发现试样柱状晶组织诱发了材料的各向异性和高衰减特性,从而导致C扫描检测结果受不同深度声波的能量大小和换能器焦斑的对称性影响较大, 如图 8所示。采用中心频率10 MHz、16阵元的环形水浸超声声速补偿成像方式, 可以发现AM钛合金中直径为0.8 mm、深度为5 mm人工平底孔缺陷[26]。

中国航发北京航空材料研究院采用中心频率为10 MHz的超声C扫描方式对激光选区熔化TC4钛合金中的孔隙进行检测研究(如图 9所示),结果表明, 在超声波聚焦于钛合金表面处且检测灵敏度为0.4 mm平底孔当量的条件下,近表面缺陷的超声C扫描检测分辨力为3 mm、信噪比为16 dB,所获得检测效果最好[27]。

-

快速有效的无损检测方法是实现AM制件在航空航天等领域广泛应用的关键技术之一。国内外研究人员在X射线无损检测和超声无损检测研究领域已经取得了技术突破。

(a) 通过增材制造过程中材料缺陷的在线无损检测,包括缺陷检测、几何和物理参数测量,将监测结果实时反馈给增材制造控制系统,进而对加工过程来实时监控并调整工艺参数,实现AM制件的控形及控性,是未来确保AM制件质量的主要手段。

(b) 增材制造在线无损检测新技术及装备的研究对未来生产制造行业具有深远影响。AM制件已经呈现大型化、精细化、复杂化发展态势,针对其开展激光超声、XCT以及TFM超声相控阵等方法并突破其快速高效的检测技术,有助于产生AM在线无损检测新技术及装备,推动AM制造装备的升级。

(c) XCT技术在检测精度和检测效率方面具有明显的技术优势,其未来面临的挑战主要是被检测制件的厚度和尺寸对于XCT能量和辐射防护方面的限制。激光超声检测技术具有非接触、远距离检测的优点,且可以检测金属材料中微米级的孔隙缺陷,初步展示了对于AM材料在线检测的适用性。AM合金组织特殊性会诱发复杂的超声散射噪声,导致超声检测孔隙时存在严重的交叉干扰现象,因此给现有超声检测方法带了巨大挑战。未来超声检测技术需要进一步考虑如何降低AM材料组织形貌特殊性对超声检测微小孔隙检测的影响,以确保检测结果的可靠性与稳定性。

钛合金增材制造孔隙缺陷的无损检测研究进展

Progress in nondestructive testing of pore defects in titanium alloy additive manufacturing

-

摘要: 介绍了国内外钛合金等金属增材制件孔隙型缺陷的无损检测研究现状和进展,对离线无损检测技术、基于特征量监测的间接式检测和在线式无损检测技术进行了对比分析。重点报道了金属增材制造制件中孔隙激光超声检测技术的最新动态,并在此基础上,给出了金属增材制造制件激光超声在线无损检测未来应关注的研究方向及建议。Abstract: The present work mainly discussed the development trend of additive manufacturing (AM) technologies for titanium alloy, as well as the difficulties and research trends of nondestructive testing (NDT) of AM parts, especially for pore defects. The research progress of NDT technology for pore-type defects was introduced, including offline NDT technology, indirect NDT based on feature monitoring and online NDT technology. Then, the latest progress in laser ultrasonic testing technology for porosity in AM metal was reported. At last, the future research directions and suggestions for laser ultrasonic online NDT of metal additive manufacturing parts were shown.

-

Key words:

- optical fabrication /

- titanium alloy /

- nondestructive testing /

- pore

-

图 5 Inconel625不锈钢增材试样SEM及XCT检测结果[15]

a—8层增材中的钨夹杂缺陷SEM结果 b—前3层钨夹杂XCT结果 c—其它层钨夹杂XCT结果

Figure 5. Test results of Inconel625 stainless steel additive sample by SEM and XCT[15]

a—tungsten inclusion defect in 8-layer additive by SEM b—XCT results of tungsten inclusions in the first three layers c—XCT results of tungsten inclusions in other layers

-

[1] 王勇, 周雪峰. 激光增材制造研究前沿与发展趋势[J]. 激光技术, 2021, 45(4): 475-484. WANG Y, ZHOU X F. Research front and trend of specific laser a-dditive manufacturing techniques[J]. Laser Technology, 2021, 45(4): 475-484(in Chinese). [2] KORNER M E H, LAMBÁN M P, ALBAJEZ J A, et al. Systematic literature review: Integration of additive manufacturing and industry 4.0[J]. Metals, 2020, 10(8): 1061. doi: 10.3390/met10081061 [3] HANSEL A, MORI M, FUJISHIMA M, et al. Study on consistently optimum deposition conditions of typical metal material using additive/subtractive hybrid machine tool[J]. Procedia Cirp, 2016, 46(8): 579-582. [4] WILLIAMS H, JONES E B. Additive manufacturing standards for space resource utilization[J]. Additive Manufacturing, 2019, 28(4): 676-681. [5] 李紫光, 尹子盟. 大飞机襟翼制造质量控制技术[J]. 国际航空航天科学, 2020, 8(1): 19-24. LI Z G, YIN Z M. The method of the flaps of C919 aircraft manufacturing quality control[J]. Journal of Aerospace Science and Technology, 2020, 8(1): 19-24(in Chinese). [6] KHALIL M, TEICHERT G H, ALLEMAN C, et al. Modeling strength and failure variability due to porosity in additively manufactured metals[J]. Computer Methods in Applied Mechanics and Engineering, 2021, 373(1): 113471-113506. [7] PANWISAWAS C, TANG Y B T, REED R C. Metal 3D printing as a disruptive technology for superalloys[J]. Nature Communication, 2020, 11(1): 2327-2330. doi: 10.1038/s41467-020-16188-7 [8] GORSSE S, HUTCHINSON C, GOUNÉ M, et al. Additive manufacturing of metals: A brief review of the characteristic microstructures and properties of steels, Ti-6Al-4V and high-entropy alloys[J]. Science and Technology of Advanced Materials, 2017, 18(1): 584-610. doi: 10.1080/14686996.2017.1361305 [9] PARAB N D, ZHAO C, ROSS C, et al. Ultrafast X-ray imaging of laser-metal additive manufacturing processes[J]. Journal of Synchrotron Radiation, 2018, 25(5): 1467-1477. doi: 10.1107/S1600577518009554 [10] HONARVAR F, VARVANI-FARAHANI A. A Review of ultrasonic testing applications in additive manufacturing: Defect evaluation, material characterization, and process control[J]. Ultrasonics, 2020, 108(9): 106227. [11] CHOO H, SHAM K L, BOHLING J, et al. Effect of laser power on defect, texture, and microstructure of a laser powder bed fusion processed 316L stainless steel[J]. Materials & Design, 2019, 164(4): 107534. [12] MILLON C, VANHOYE A, OBATON A F, et al. Development of laser ultrasonics inspection for online monitoring of additive manufacturing[J]. Welding in the World, 2018, 62(3): 653-661. doi: 10.1007/s40194-018-0567-9 [13] CHEN Y H, CLARK S J, SINCLAIR L, et al. Synchrotron X-ray imaging of directed energy deposition additive manufacturing of titanium alloy Ti-6242[J]. Additive Manufacturing, 2021, 41(5): 101969. [14] MASKERY I, ABOULKHAIR N T, CORFIELD M R, et al. Quantification and characterisation of porosity in selectively laser melted Al-Si10-Mg using X-ray computed tomography[J]. Materials Cha-racterization, 2016, 111(1): 193-204. [15] MOHAMMAD M, REZA Y, RAO P, et al. In-process monitoring of material cross-contamination defects in laser powder bed fusion[J]. Journal of Manufacturing Science & Engineering, 2018, 140(11): 111001. [16] WALLER J, SAULSBERRY R, PARKER B, et al. Summary of NDE of additive manufacturing efforts in NASA[J]. AIP Confe-rence Proceedings, 2015, 1650(1): 51-62. [17] RIEDER H, SPIES M, BAMBERG J, et al. On- and offline ultrasonic characterization of components built by SLM additive manufacturing[J]. AIP Conference Proceedings, 2016, 1706(1): 130002. [18] CHABOT A, LAROCHE N, CARCREFF E, et al. Towards defect monitoring for metallic additive manufacturing components using phased array ultrasonic testing[J]. Journal of Intelligent Manufacturing, 2020, 31(5): 1191-1201. doi: 10.1007/s10845-019-01505-9 [19] JAVADI Y, MOHSENI E, MACLEOD C N, et al. Continuous monitoring of an intentionally-manufactured crack using an automated welding and in-process inspection system[J]. Materials & Design, 2020, 191(7): 108655. [20] EVERTON S, DICKENS P, TUCK C, et al. Evaluation of laser ultrasonic testing for inspection of metal additive manufacturing[J]. Proceedings of the SPIE, 2015, 9353: 935316. [21] LEVESQUE D, BESECOND C, LORD M, et al. Inspection of additive manufactured parts using laser ultrasonics[J]. AIP Conference Proceedings, 2016, 1706(1): 130003. [22] THEODOSIA S, YASHAR J, WILLIAM K, et al. Laser induced phased arrays for remote ultrasonic imaging of additive manufactured components[C]//57th Annual Conference of the British Institute of Non-Destructive Testing. Northampton, UK: BINDT, 2018: 174-182. [23] PIERIS D, STRATOUDAKI T, JAVADI Y, et al. Laser induced phased arrays (LIPA) to detect nested features in additively manufactured components[J]. Materials & Design, 2020, 187(3): 108412. [24] YU J, ZHANG D Q, LI H, et al. Detection of internal holes in additive manufactured Ti-6Al-4V part using laser ultrasonic testing[J]. Applied Sciences, 2020, 10(1): 365-376. doi: 10.3390/app10010365 [25] 阮雪茜, 林鑫, 黄春平, 等. TC4激光立体成形显微组织对超声参量的影响[J]. 中国激光, 2015, 42(1): 0103005. RUAN X Q, LIN X, HUANG Ch P, et al. Effect of microstructure of laser solid forming TC4 titanium alloy on ultrasonic parameters[J]. Chinese Journal of Lasers, 2015, 42(1): 0103005(in Chin-ese). [26] 李文涛, 周正干. 激光增材制造钛合金构件的阵列超声检测方法研究[J]. 机械工程学报, 2020, 56(8): 141-147. LI W T, ZHOU Zh G. Research on ultrasonic array testing methods of laser additive-manufacturing titanium alloy[J]. Journal of Mechanical Engineering, 2020, 56(8): 141-147(in Chinese). [27] 林立志, 杨平华, 韩波, 等. 激光选区熔化增材制造Ti-6Al-4V钛合金的超声检测[J]. 无损检测, 2021, 43(6): 12-15. LIN L Zh, YANG P H, HAN B, et al. Ultrasonic testing of Ti-6Al-4V titanium alloy material manufacured by selective laser melting[J]. Nondestructive Testing, 2021, 43(6): 12-15(in Chinese). -

网站地图

网站地图

下载:

下载: