-

近几年来,激光增材制造(laser additive manufacturing,LAM)技术,又称3-D打印技术,在全球迅速升温,成为行业的研究热点之一,更成为制造业向智能化快速转型的核心要素,有关专家认为这项技术代表着制造业发展的新趋势[1-2]。激光熔化沉积(laser melting deposition,LMD)技术是LAM技术的典型代表之一,凭借成形效率高、制件性能优的优势,已逐渐应用于航空航天、船舶、电力、石化、海洋工程等领域[3-6]。目前研究表明,LMD构件综合力学性能已经能够达到传统锻件水准,并逐渐投入商业化使用。然而,由于其粉末熔化过程中容易产生各种冶金缺陷(如层间及道间局部未熔合、气孔、内部微裂纹等),且在缺陷位置往往存在一些应力集中现象,易形成初始疲劳裂纹,极大地降低了成型件的疲劳性能。因此, LMD构件疲劳性能还远不能达到锻件的水准[7-10]。

目前, 针对LMD构件的疲劳性能研究还处于起步阶段,相关理论研究还不够成熟。PEGUES等人[11-12]系统研究了增材制造零件的结构、粉末物理特性、过程工艺参量、后处理工艺对打印后零件机械性能与疲劳特性的影响,发现打印后零件的表面质量对疲劳性能的影响十分显著,后处理工艺可以降低残余应力水平、改善微观结构和缺陷分布,而且粉末的重复利用可使零件缺陷含量减少,提高零件疲劳寿命。CHOI等人[13]研究了连续沉积(LMD-1)和轨迹间停顿沉积(LMD-2)两种沉积方式对疲劳寿命的影响,发现LMD-1的疲劳寿命高于LMD-2,其主要原因是LMD-2中存在大量的粉末未熔合等缺陷。ZHAN[14]对LMD TA2-TA15钛合金进行疲劳试验,研究发现内部制造缺陷是造成疲劳起裂的原因之一。此外, 当加载循环次数达到疲劳寿命的90%时,其损伤变量和损伤演化率迅速增加导致杨氏模量和von Mises应力迅速降低。LU等人[15]通过试验研究了激光熔沉积Ti-6.5Al-3.5Mo-1.5Zr-0.3Si合金在恒幅载荷下沿沉积方向的疲劳裂纹扩展行为,得到了裂纹扩展速率的周期性波动是由热影响带(heat affected band,HAB)层状组织引起的。

在处理疲劳问题上,扩展有限元法(extended finite element method,XFEM)存在较大优势,其是裂纹扩展的问题上使用最多的数值方法之一。NIKFAM等人[16]通过XFEM研究了T型钢焊接接头的裂纹扩展行为,模拟得到的裂纹扩展速率、循环次数、裂纹形状、断口形貌等均与试验结果吻合较好,疲劳寿命预测的误差为-20.7%~0.9%之间。FU等人[17]基于XFEM的方法研究了304不锈钢在循环应力作用下的高周疲劳裂纹扩展,验证了XFEM方法预测该材料的疲劳裂纹扩展的可靠性。JIE等人[18]结合缺口应力强度因子(notch stress intensity factor,NSIF)、应变能密度(strain energy density,SED)以及扩展有限元法研究了未修复和碳纤维增强聚合物(carbon fiber reinforced polymer,CFRP)补片修复带裂纹焊接接头的疲劳寿命,探究了碳纤维数量和厚度对不同初始裂纹深度焊接接头疲劳寿命的影响,试验和模拟结果具有很好的一致性,验证了该方法的准确性。

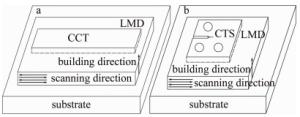

综上所述,本文中将采用扩展有限元法和直接循环分析相结合的方法,分析激光熔化沉积高性能合金钢典型件疲劳裂纹扩展路径,并预测了剩余寿命。分别利用有限元模拟和试验分析中心裂纹拉伸(center crack tension,CCT)试样、紧凑拉伸-剪切(compact tension shear,CTS)试样疲劳裂纹的扩展过程,通过有限元法和试验结果的误差分析,探究扩展有限元法预测激光增材制造高性能合金钢构件裂纹扩展路径和疲劳寿命的准确性。

-

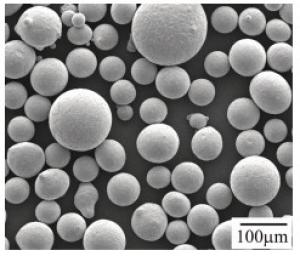

试验中选用的基板为45#钢,试验前用无水乙醇和丙酮清洗基板并风干,去除其表面的油污及杂质。LMD选用的粉末为高性能合金钢12CrNi2,其组分如表 1所示。粉末粒径为50μm~150μm,在扫描电子显微镜(scanning electron microscope,SEM)下观察粉末形貌,如图 1所示。试验前将粉末置于120℃真空保温箱中大约2h进行干燥处理,以去除粉末中的水分。

Table 1. Chemical composition of 12CrNi2 powder (mass fraction)

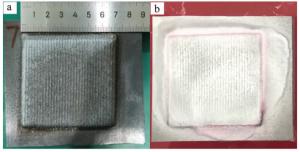

element Fe Ni Cr Mn Si C O content balance 0.016 0.0099 0.0056 0.0033 0.0012 0.00008 试验中选用4000W光纤激光器、以及同轴送粉装置构成的LMD试验系统,如图 2所示。制备过程的工艺参量如表 2所示,试验中使用稀有气体氩气作为保护气体。试验结束待试样冷却至室温后对试样进行表面无损检测确保其表面无裂纹,如图 3所示。为了避免打印过程中不同试样之间产生影响,每个试样选用一个独立的基板,打印完成后疲劳试样取样示意图如图 4所示。

Table 2. Process parameters of LMD

laser power spot diameter scanning speed power feeding rate overlap rate layer height 2200W 3mm 10mm/s 11g/s 50% 0.5mm -

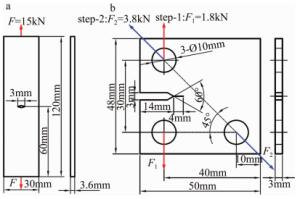

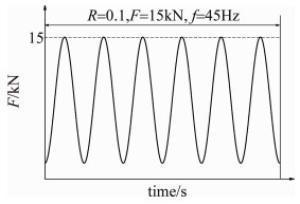

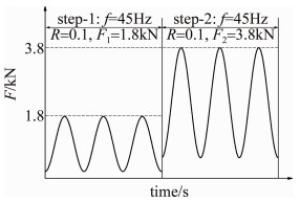

试验中选用的CCT、CTS试样尺寸如图 5所示。采用INSTRON 8801试验机对试样施加应力比R=0.1、频率f=45Hz的正弦波循环载荷。CCT试样中载荷最大值F=15kN;CTS试样分两步加载,其中每步载荷最大值分别为F1=1.8kN,F2=3.8kN。试验过程中,使用采样摄像头对疲劳裂纹的扩展过程进行记录。每当裂纹向前扩展0.5mm时记录一次疲劳循环次数和裂纹形态,最终得到试样疲劳裂纹扩展的a-N曲线(其中a为裂纹长度,N为载荷循环次数)。

-

材料弹性模量E=210GPa,泊松比μ=0.3[19]。由于试样厚度均远小于试样的长度和宽度且施加的载荷和约束在厚度方向上没有变化,扩展试验时在表面上测量裂纹扩展长度,因此把模型简化为2维平面应力问题来处理。利用有限元软件ABAQUS,根据几何模型建立如图 6所示的有限元模型。选用4个节点单元CPS4R进行网格划分,裂纹扩展区的网格大小为0.20mm×0.20mm,网格敏感性会在后续讨论。CCT模型共有7160个节点和7072个单元;CTS模型共有12166个节点和11972个单元。

-

直接循环分析可以较好地模拟材料在循环载荷作用下的过程。进行疲劳数值模拟时一般先计算开始部分载荷的响应,再根据经验公式计算后续载荷作用下的响应。

结合XFEM进行疲劳分析,当满足裂纹扩展条件时,程序会自动迭代计算裂纹前缘单元失效所需要最小的循环次数ΔN,此时该单元发生断裂。随着裂纹的扩展,裂纹速率满足Paris公式:

$ \frac{{{\rm{d}}\mathit{a}}}{{{\rm{d}}\mathit{N}}} = {\mathit{c}_3}{(\Delta \mathit{G})^{{\mathit{c}_4}}} $

(1) 而通过试验可以得到基于应力强度因子幅值的Paris公式:

$ \frac{{{\rm{d}}\mathit{a}}}{{{\rm{d}}\mathit{N}}} = C{(\Delta \mathit{K})^\mathit{m}} $

(2) 式中, da/dN为单次加载时的裂纹增长;a为裂纹长度;N为载荷循环次数;C, m, c3和c4为Paris模型参量;ΔK为应力强度因子幅值;ΔG为能量释放率幅值。

(1) 式和(2)式之间的换算关系,详见参考文献[20]。

-

针对CCT试样试验所记录的裂纹扩展数据,采用自编译的MATLAB程序实现7点递增多项式方法求得了试验中的裂纹扩展速率,图 9所示为拟合得到材料的Paris公式。

此时Paris公式为:

$ \frac{{{\rm{d}}\mathit{a}}}{{{\rm{d}}\mathit{N}}} = {10^{ - 13.23}} \times {(\Delta \mathit{K})^{3.16}} $

(3) 即参量C=10-13.23,m=3.16。换算得到c3=1.53×10-5,c4=1.58,于是基于能量释放率形式的Paris公式为:

$ \frac{{{\rm{d}}\mathit{a}}}{{{\rm{d}}\mathit{N}}} = 1.53 \times {10^{ - 5}} \times {(\Delta \mathit{G})^{1.58}} $

(4) -

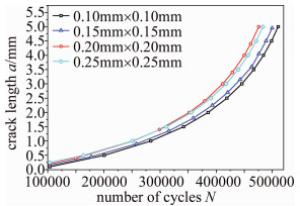

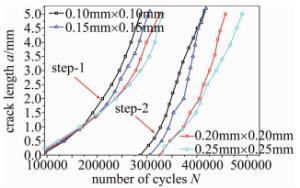

为了探究网格大小对模拟中裂纹扩展速率的影响,采用4种网格大小分别对CCT和CTS试样进行模拟分析探索,结果分别如图 10、图 11所示。由图中结果可以看出, 网格尺寸大小会影响裂纹扩展速率,是由于扩展有限元法计算裂纹扩展时每次会扩展一个一个的网格。根据试验结果和模拟结果对比,得到网格大小为0.20mm×0.20mm为最优,因此后续分析均基于此网格大小进行计算。

-

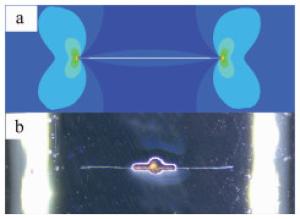

CCT试样的试验和有限元得到的裂纹扩展路径均沿着水平方向,如图 12所示。根据Griffith准则[21],此时为Ⅰ型裂纹,裂纹沿着垂直于力的方向扩展。

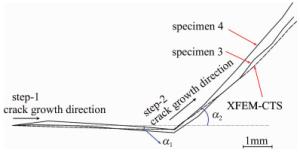

图 13为CTS试样疲劳裂纹扩展路径的试验结果与有限元模拟结果。根据HUSSAIN提出的最大能量释放率准则(maximum energy release rate criterion, MERRC)[22],裂纹扩展方向为裂纹尖端附近区域的最大能量释放率的方向。由于CTS试样的几何结构和加载条件都是非对称的,所以在疲劳载荷的作用下为Ⅰ-Ⅱ复合型裂纹,裂纹在扩展过程中会发生偏转。图 14为有限元法和试验方法得到的裂纹扩展路径示意图。通过计算可以得到两个加载步下偏转角的误差分别为16.54%和13.45%,如表 3所示。计算的误差为有限元结果和试验结果的差值与试验结果的比值,由于step-1加载下的偏转角α1较小,所以导致在误差计算时出现较大误差的情况。

表 3 Deflection angle of fatigue crack growth

deflection angle specimen 1 specimen 2 XFEM error/% α1(step-1)/(°) 2.22 1.71 1.64 16.54 α2(step-2)/(°) 39.66 47.11 37.55 13.45 -

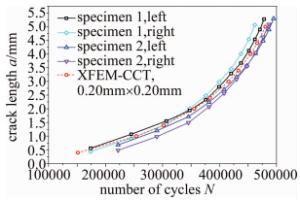

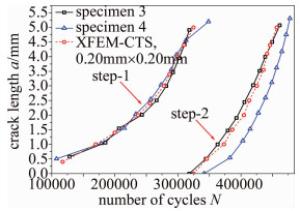

图 15、图 16分别为CCT、CTS试样疲劳裂纹扩展的a-N曲线。其中“specimen编号”分别对应不同编号的试验件,“left,right”分别为1#、2#试验件左、右两侧的数据;XFEM-CCT和XFEM-CTS为扩展有限元方法计算的疲劳裂纹扩展数据,采用的是最优网格尺寸0.20mm×0.20mm分析得到的结果。由图中结果可以得出,随着裂纹长度的不断增加,能量释放率幅值ΔG不断增加,从而导致裂纹扩展速率呈现增加的趋势。

疲劳寿命的试验结果和有限元模拟结果误差分析如表 4、表 5所示。由于CCT试验中的裂纹为Ⅰ型裂纹,裂纹始终沿着水平方向扩展,所以裂纹扩展较为稳定误差也较小;而CTS试样在疲劳载荷作用下为Ⅰ-Ⅱ复合型裂纹,裂纹扩展相较Ⅰ型裂纹稳定性变差,所以模拟的误差会稍大。上述误差分析结果表明,本文中预测的疲劳寿命与试验值具有很好的一致性。

Table 4. Fatigue life of CCT

type specimen 1 specimen 2 XFEM-CCT error/% fatigue life 461946 494774 480454 0.44 Table 5. Fatigue life of CTS

type specimen 3 specimen 4 XFEM-CTS error/% fatigue life(step-1) 318243 348685 324909 2.57 fatigue life(step-2) 461762 477800 456999 2.72 -

采用扩展有限元法和直接循环分析相结合的方法,分析了激光熔化沉积高性能合金钢12CrNi2典型件疲劳裂纹的扩展行为。

(1) 对带有中心裂纹的CCT试样进行了疲劳试验,通过自编程的7点递增多项式法以及相应的换算,得到了高合金钢材料基于能量释放率G的Paris公式参量c3=1.53×10-5,c4=1.58。

(2) 对CCT和CTS试样的疲劳裂纹扩展行为进行了预测。CCT试样疲劳裂纹扩展行为预测结果和试验结果具有很好的一致性,疲劳寿命的误差约为0.44%;CTS试样的裂纹扩展路径和疲劳寿命均与试验结果吻合良好,其中路径偏转角的误差在16.54%以内,疲劳寿命的误差在2.72%以内,表明该方法可以准确预测LMD高性能合金钢构件的疲劳裂纹扩展行为,具有一定的工程意义。

激光熔化沉积高合金钢疲劳裂纹扩展研究

Study on fatigue crack growth of laser melting deposited high alloy steel

-

摘要: 为了研究激光熔化沉积高性能合金钢构件的疲劳问题,采用扩展有限元法和直接循环分析相结合的方法,进行了典型件疲劳裂纹扩展路径的分析, 并进行了剩余寿命的预测。通过中心裂纹拉伸(CCT)试样的疲劳试验获得了材料Paris公式中的参量,并将其用于有限元模拟中。同时,分别运用有限元模拟方法和试验方法研究了CCT、紧凑拉伸-剪切试样的裂纹扩展过程。结果表明, 有限元法得到的裂纹扩展路径和疲劳寿命与试验结果吻合良好,其中裂纹扩展路径偏转角的误差在16.54%以内,疲劳寿命的误差在2.72%以内。该方法可以较好地预测激光熔化沉积高合金钢构件的疲劳裂纹扩展路径和剩余疲劳寿命,具有一定的工程意义。Abstract: In order to study the fatigue problem of laser melting deposition(LMD) high alloy steel, the fatigue crack growth path and residual life prediction of typical samples were analyzed by the extended finite element method and the direct cyclic. The parameters in Paris formula were obtained by the fatigue experiment of center crack tension(CCT)specimen, and then were used in the finite element simulation. The crack growth process of CCT and compact tension shear samples was studied by the finite element simulation and the experiment respectively. The results indicate that the crack growth path and fatigue life obtained by the finite element simulation are in good agreement with the experiment data. The error of deflection angle of crack propagation path is less than 16.54%, and the error of fatigue life is less than 2.72%. The results show that this method can predict the fatigue crack growth path and fatigue life of LMD high alloy steel components well, which has a certain engineering sense and practice value.

-

Table 1. Chemical composition of 12CrNi2 powder (mass fraction)

element Fe Ni Cr Mn Si C O content balance 0.016 0.0099 0.0056 0.0033 0.0012 0.00008 Table 2. Process parameters of LMD

laser power spot diameter scanning speed power feeding rate overlap rate layer height 2200W 3mm 10mm/s 11g/s 50% 0.5mm 表 3 Deflection angle of fatigue crack growth

deflection angle specimen 1 specimen 2 XFEM error/% α1(step-1)/(°) 2.22 1.71 1.64 16.54 α2(step-2)/(°) 39.66 47.11 37.55 13.45 Table 4. Fatigue life of CCT

type specimen 1 specimen 2 XFEM-CCT error/% fatigue life 461946 494774 480454 0.44 Table 5. Fatigue life of CTS

type specimen 3 specimen 4 XFEM-CTS error/% fatigue life(step-1) 318243 348685 324909 2.57 fatigue life(step-2) 461762 477800 456999 2.72 -

[1] LU B H, LI D Ch, TIAN X Y. Development trends in additive manufacturing and 3D printing[J]. Engineering, 2015, 1(1): 85-89. doi: 10.15302/J-ENG-2015012 [2] GU D D, MA Ch L, XIA M J, et al. A multiscale understanding of the thermodynamic and kinetic mechanisms of laser additive manufacturing[J]. Engineering, 2017, 3(5): 675-684. doi: 10.1016/J.ENG.2017.05.011 [3] WANG H M. Materials' fundamental issues of laser additive manufacturing for high-preformance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698(in Chinese). [4] TANG H B, WU Y, ZHNAG Sh Q, et al. Research status and deve-lopment trend of high performance large metallic components by laser additive manufacturing technique[J]. Journal of Net Shape Forming Engineering, 2019, 11(4): 58-63(in Chinese). [5] CHEN F, YU J H, GUPTA N. Obfuscation of embedded codes in a-dditive manufactured components for product authentication[J]. Advanced Engineering Materials, 2019, 21(8): 1900146. doi: 10.1002/adem.201900146 [6] ZHANG W Y, TONG M M, HARRISON N M. Resolution, energy and time dependency on layer scaling in finite element modelling of laser beam powder bed fusion additive manufacturing[J]. Additive Manufacturing, 2019, 28: 610-620. doi: 10.1016/j.addma.2019.05.002 [7] GU D D, ZHANG H M, CHEN H Y, et al. Laser additive manufacturing of high-performance metallic aerospace components[J]. Chin-ese Journal of Lasers, 2020, 47(5): 0500002(in Chinese). doi: 10.3788/CJL202047.0500002 [8] SHAMSAEI N, YADOLLAHIA A, BIANL, et al. An overview of direct laser deposition for additive manufacturing; Part Ⅱ: Mechanical behavior, process parameter optimization and control[J]. Additive Manufacturing, 2015, 8: 12-35. doi: 10.1016/j.addma.2015.07.002 [9] TANG Sh J, LI D Sh, QIN Q H, et al. Microstructure and mechanical properties of 80Ni20Cr alloy manufactured by laser 3D printing technology[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(8): 1572-1579(in Chinese). [10] XU H Y, LI T, LI H B, et al. Study on quality prediction and path selection of 316L laser cladding[J]. Laser Technology, 2018, 42(1): 53-59(in Chinese). [11] PEGUES J W, SHAO S, SHAMSAEI N, et al. Fatigue of additive manufactured Ti-6Al-4V, Part Ⅰ: The effects of powder feedstock, manufacturing, and post-process conditions on the resulting microstructure and defects[J]. International Journal of Fatigue, 2020, 132: 105358. doi: 10.1016/j.ijfatigue.2019.105358 [12] PEGUES J W, ROACH M D, SHAMSAEI N. Effects of postprocess thermal treatments on static and cyclic deformation behavior of additively manufactured austenitic stainless steel[J]. Journal of Metals, 2020, 72(3): 1355-1365. doi: 10.1007/s11837-019-03983-x [13] CHOI Y R, SUN S D, LIU Q C, et al. Influence of deposition strategy on the microstructure and fatigue properties of laser metal deposited Ti-6Al-4V powder on Ti-6Al-4V substrate[J]. International Journal of Fatigue, 2020, 130: 105236. doi: 10.1016/j.ijfatigue.2019.105236 [14] ZHAN Zh X. Experiments and numerical simulations for the fatigue behavior of a novel TA2-TA15 titanium alloy fabricated by laser melting deposition[J]. International Journal of Fatigue, 2019, 121: 20-29. doi: 10.1016/j.ijfatigue.2018.12.001 [15] LU S S, BAO R, WANG K, et al. Fatigue crack growth behaviour in laser melting deposited Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy[J]. Materials Science & Engineering, 2017, A690: 378-386. [16] NIKFAM M R, ZEINODDINI M, AGHEBATI F, et al. Experimental and XFEM modelling of high cycle fatigue crack growth in steel welded T-joints[J]. International Journal of Mechanical Sciences, 2019, 153/154: 178-193. doi: 10.1016/j.ijmecsci.2019.01.040 [17] FU Y, LIAO Y S, LU D P, et al. HCF propagation with unilateral initial crack in 304 stainless steel piece by XFEM[J]. Iron and Steel, 2018, 53(9): 63-68(in Chinese). [18] JIE Zh Y, WANG W J, CHNE Ch, et al. Local approaches and XFEM used to estimate life of CFRP repaired cracked welded joints under fatigue loading[J/OL]. (2020-08-01)[2020-10-30]. https://doi.org/10.1016/j.compstruct.2020.113251. [19] HAN X X. Simulation of cracks propagation and fatigue of diesel engine camshaft by laser melting deposition. Beijing: Beijing University of Chemical Technology, 2019: 25-27(in Chinese). [20] WEI Q Sh, WANG X, ZHOU H, et al. Research on propagation of fatigue cracking in aluminum alloy transoms for high speed multiple units[J]. Rolling Stock, 2019, 57(4): 1-4(in Chinese). [21] GRIFFITH A A. The phenomena of rupture and flow in solids[J]. Philosophical Transactions of the Royal Society of London, 1921, 221: 163-198. [22] HUSSAIN M, PU S, UNDERWOOD J. Strain energy release rate for a crack under combined mode Ⅰ and mode Ⅱ[M]. West Conshohocken, USA: Defense Technical Information Center, 1973: 1-78. -

网站地图

网站地图

下载:

下载: