-

机床夹具是装备制造业的不可或缺的组成部分,也是机械设计加工环节中必不可少的生产资源。机床夹具通过将待加工的零件材料进行定位、固定、夹紧,起到增强待加工材料稳定性、避免工件产生位移的作用,再引导刀具对材料进行生产加工,完成相应的加工工序。因此,夹具的质量和工艺对工件的加工精度和质量有较大影响。

国内外学者从材料本身和机械结构等方面对夹具的设计与改良做了一定的探索研究。KE[1]将钢纤维聚合物混凝土作为夹具材料,从材料上对夹具进行了改良,增强了加工过程的稳定性。HUAI等人[2]设计了一种单螺杆调节式机床夹具,在夹具通管的内壁设计了密贴层和限位结构,对工件底部和顶部产生了较大的限制力,一定程度上改进了工件加工过程中易脱落的缺陷。LIU等人[3]设计了一种基于基准点改进的数控机床夹具,用千分表设置基准点坐标,再根据基准点进行编程设计,降低了工件反复切削时的损耗,提升了定位精度。NIE等人[4]设计了一种卧式四孔高效加工组合机床夹具,该夹具基于液压缸动力对工件进行夹紧和位移补偿,具有质量较低、易于清理排屑的特点。

为简化加工步骤、提高加工效率,本文作者提出一种运用激光点云逆向技术[5-6]对夹具进行改进的方案,以铣床夹具作为改良对象,在夹具周围加装激光扫描仪采集工件和夹具的点云数据,生成基于工件与机床一体的3维空间坐标系,同时加装对应的机械装置支持工件的旋转翻面。该装置能减少对刀、装夹等工件的加工步骤,具有较高的实用价值。

-

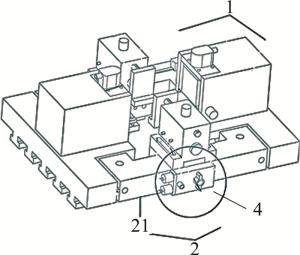

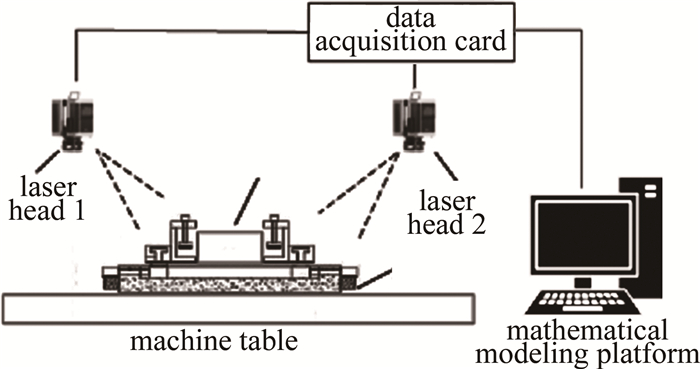

夹具系统主要由点云采集系统和夹具夹持装置两部分构成。点云采集系统包含激光扫描仪、点云数据采集卡、3维模型用户可视端;夹持装置包含夹紧装置和液压控制机构,主要作用是固定工件,并能通过传动结构翻转工件,避免手动换面。系统总体框架如图 1所示。

首先在夹具上设置一个参考点坐标,然后由分布在夹具两侧的激光扫描仪对工件和夹具采集实时点云信息,并在OPENGL平台上将点云信息生成进行逆向建模,运用迭代最近点(iterative closest point, ICP)配准算法获得工件和夹具不同角度的完整点云信息,同时生成机床与工件一体的3维坐标系,采用数值计算获得夹具上参考点3维坐标与机床坐标的相对位置关系,最后将获得的偏移量参数录入数控系统中编写数控程序,从而简化对刀步骤,减少装夹次数,提升工艺精度和生产效率。

-

UA-0500激光扫描仪具有测试范围广、采样周期短、打点精度高、结构精巧和便于安装等特点,主要用于工程勘测和检测材料形变等领域。扫描仪内部集成两台500万像素的全景相机,可以快速准确地生成工件表面的纹理信息和空间信息。UA-0500激光扫描仪主要参数如表 1所示。

表 1 UA-0500参数表

Table 1. Parameter table of UA-0500

items technical parameters detection distance(max) 0 m~1000 m impulse frequency(max) 600 kHz divergence angle 0.35 mrad accuracy 5 mm~8 mm@100 m vision scope horizontal 360°;vertical 300° angular resolution horizontal 0.001°;vertical 0.001° operating temperature -10 ℃~55 ℃ storage temperature -35 ℃~70 ℃ external dimension 282 mm×150 mm×354 mm weight 9 kg 通过激光传感器获得的点云信息中包含大量的背景点云和噪声点云,需要通过预处理算法在配准计算前进行精简和去噪。参考文献[7]中提出的分离背景算法是基于人体模型测量转变而来,也适用于机床工件表面测量。首先设定深度阈值Zmax、缺失阈值Nmax点云坐标,如果相邻点云坐标之差在阈值Zmax范围内,认为是工件和夹具表面点云信息;当连续点云坐标缺失或者超出深度阈值,则认为是背景点云信息。

-

实测环境中的点云数据中包含大量的噪声数据,需要进行去噪处理。因工件毛坯具有不规则的特性,本设计引入ZHANG等人[8]的曲率判别的点云去噪算法,将点云数据分为平坦区和特征区两类,基于不同类别引入不同滤波算法对噪声进行处理。通过平均曲率对点云数据进行划分,利用邻域内各点的曲率值计算特征权值s。已知采样点Pi,Qj为Pi在k邻域内对应的点云,i和j代表邻域内点云数,则Pi在k邻域内的局部特征权值如下:

$ \begin{array}{c} s\left(P_i, k\right) \\ \sqrt{\frac{1}{k} \sum\limits_i^k\left(\left|H_{P_i}\right|-\bar{H}\right)^2}+\sqrt{\left(H_{Q_j}-\bar{H}\right)^2} \end{array} $

(1) 式中:HPi为Pi的曲率;HQj为Qj的曲率;H为所有采样点的平均曲率。则:

$ \bar{H}=\frac{1}{k} \sum\limits_{i=1}^k H_{P_i} $

(2) 设定特征权值阈值为Hmax,如果某点的H < Hmax,认定该点位于平坦区域;如果H>Hmax,则认定该点落入特征区域。

-

在平坦区域中,曲率变化较为柔和,根据点云中相邻两点平均距离的正态分布性,设计一种滤波算法,判定不符合正态分布的点为噪声点,符合正态分布的点为工件和夹具的数据源。Pi~Qj的空间距离为Lj:

$ L_j=\sqrt{\left(x_i-x_j\right)^2+\left(y_i-y_j\right)^2+\left(z_i-z_j\right)^2} $

(3) 根据统计学模型,Lj的分布满足正态分布条件,则设L为任意两点的平均距离,计算公式为:

$ \bar{L}=\frac{1}{k} \sum\limits_{j=1}^k L_j $

(4) 平均距离的标准差σ为:

$ \sigma=\sqrt{\frac{\sum\limits_{j=1}^k\left(L_j-\bar{L}\right)}{k-1}} $

(5) 由正态分布定义可得[Lj-σ, L+σ]为所求的置信区间,Lj-σ不符合噪声点实际位置分布规律,因此当点集中两点之间距离大于L+σ,则为噪声点,应当滤除。

-

曲面区域运用拉普拉斯滤波算法对特征区域进行降噪处理,拉普拉斯算子公式为:

$ \Delta f=\nabla^2 f=\nabla \cdot \nabla f $

(6) 式中:f为实函数;$ \nabla^2 f$表示x方向和y方向的2阶微分和;$\nabla $表示梯度。对点云中任意一点Pi进行积分,点云中的噪声点云和特征较小的点云会快速发散到邻域中,用这种处理方式对每个点进行以上运算,使源数据向邻域质心进行扩散,以此提高点云曲面的平整度和光滑度,得到结果如下:

$ L\left(P_i\right)=P_i+\lambda\left(\frac{\sum\limits_{j=1}^k W_j-Q_j}{\sum\limits_{j=1}^k W_j}-P_i\right) $

(7) 式中:λ为正数的特征参量;Wj为Pi~Qj的距离的倒数,对以上点集进行若干次迭代,高频和噪声采样点逐渐向邻域扩散,从而消除特征区域的噪声点。

-

由于激光扫描受到测量角度和测量环境的限制,需要多个角度多次测量才能获得完整点云数据。被测对象具有不规则的特性,通过对比发现基于粒子群算法的改进ICP算法[9]具有良好的配准效果。

引入权重因子和停滞步长来增加粒子群算法的搜索能力,通过迭代粒子群算法的优化函数输出工件毛坯两个点云坐标系中相对最优的初始位置作为ICP的精配准过程的初值[10]。

粒子群算法是模拟候鸟觅食演化而来的基于群体协作的搜索算法,将要求的最优解看作搜索域中的一个粒子,每个粒子根据以下数学公式更新自己的当前速度和位置。

$ \left\{\begin{aligned} v_i(t+1)= & v_i+c_1 \cdot r_1(t) \cdot\left[p_{\text {best }}-x_i(t)\right]+ \\ & c_2 \cdot r_2(t) \cdot\left[g_{\text {best }}-x_i(t)\right] \\ x_i(t+1)= & x_i(t)+v_i(t+1) \end{aligned}\right. $

(8) 式中:vi是粒子的速率;xi是粒子当前的位置;pbest和gbest是搜索到目前位置中最优解;t为系统时间因子;c1与c2为非负学习因子;r1(t)与r2(t)为介于0~1之间的随机数。

改进算法优化如下:

(a) 设置权重因子θ(t)。θ(t)可以改变粒子的当前速率和下一步粒子的位置,当权重因子速率变大时,粒子的全局搜索效率高,粒子在全局中搜索范围更广;当权重因子变小时,粒子对局部的搜索精准度更高,可以在小范围内快速搜索出最优值。

(b) 为避免搜索算法陷入局部最优,引入停滞时长阈值。当算法经过一段时间后,最优值gbest一直处于未更新,搜索时长大于停滞时长阈值,则认为算法陷入了局部收敛,需要通过权重因子对粒子飞行速率进行加速,加快最优值的更新速率[11], 如下式所示:

$ \begin{array}{c} v_i(t+1)=\theta(t) \cdot v_i+c_1 \cdot r_1(t) \cdot\left[p_{\text {best }}-\right. \\ \left.x_i(t)\right]+c_2 \cdot r_2(t) \cdot\left[g_{\text {best }}-x_i(y)\right] \end{array} $

(9) (c) 当迭代次数达到最大值时,停止迭代,将此时的计算结果输出为最优解,将此结果作为ICP算法进一步配准的优化后的初值。

(d) 运用上述粒子群搜索算法输出的初值,分别设定激光传感器1获得的点云点集为源数据Mi,激光传感器2获得的点云数据为待配准点集Ui。

(e) 计算当源点云与目标点云欧氏距离最小的目标函数的旋转矩阵 R和平移矩阵 T:

$ f(\boldsymbol{R}, \boldsymbol{T})=\min \left(\sum\limits_{i=1}^n\left|M_i-\left(\boldsymbol{R} U_i+\boldsymbol{T}\right)\right|^2\right) $

(10) (f) 将上述计算得到的旋转矩阵 R和平移矩阵 T重新代入源点云坐标,将新生成的待配准点集代入目标函数进行计算;如果目标大于给定阈值,则返回进行迭代,直到目标函数符合收敛条件;随着迭代次数的增加,源点云数据和目标点云数目标函数会越来越小,当满足目标函数小于阈值时则停止迭代,此时的 R和 T为最终输出结果[12]。

-

图 2所示为本设计的夹具总体机械结构。图中,1为夹具第一坐标轴x轴方向的夹紧结构(夹持结构),2为第二坐标轴y轴方向的夹紧结构(驱动结构),4为液压阀芯结构,留z轴对工件进行旋转翻面进行铣切加工。一体化的3维点云坐标可以支持夹具对工件进行多角度的旋转翻面,减少了因多次对刀和装夹造成的误差,提升了精度和效率[13]。液压结构内嵌在固定卡座21的内部,固定卡座仅留进油口和出油口,空间利用率高,可以减少加工台面油污面积[14]。

-

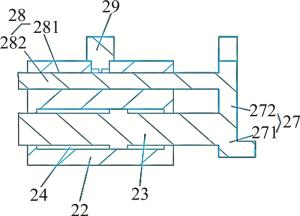

图 3所示为第二坐标轴夹紧结构示意图。图中,左上端为活塞驱动杆的轨道引导结构28,包含引导活塞杆轨迹的导向槽281和夹持托架27相连的连接杆282;连接杆上装有限位开关29,可以防止驱动杆超出正常移动范围[15];嵌体支座22内部有与油腔24相连的进油管和回油管,活塞驱动杆驱动夹持托架27的方向沿y轴方向夹紧工件。

-

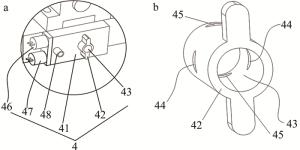

图 4所示为液压转动阀芯示意图。阀体41面板上有液压流速比例开关46、47和总排油口48,阀体内置有排油通道,排油通道内部分别于进油通道和回油通道相连[16]。当需要移动钳座对工件松开操作时,打开比例开关46,关闭比例开关47,转动阀芯42,使进油孔45与回油通道连通,进油孔44与进油通道不连通,工人执行与上面同样的操作即可。油孔44和油孔45在空间上垂直,这样用阀芯进行90°切换,可以方便地对钳座的运动状态进行控制[17]。以上结构设计只需在进油口43和总排油口48外接进油管和出油管,就可以实现液压的控制,从而简化油路设计,提升加工效率。

-

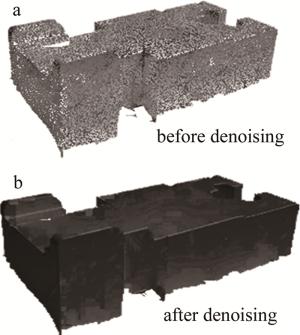

图 5为工件去噪前后点云数据的对比图。由图 5a可以看出, 剔除背景后的点云数据还有较多离散的噪声点,因此无法准确识别噪声点云的深度信息,这会对后续计算会造成很多干扰;而通过曲率判别方法对不规则的工件和夹具进行去噪处理, 得到的图 5b则可以有效将离散区域的大尺度噪声进行初步去噪,且对特征区域的小尺度噪声也尽可能再保留特征区域的同时进行精准去噪,从而提高建模的精度。

-

通过采用不同的配准算法对配准结果进行对比分析[18-20],选取工件若干部位进行点云采集作为配准实验的输入点集。表 2为不同配准算法下,3个输入点集的平移误差、旋转误差以及完成配准所需时间的输出结果对比。由表 2可知,本文中的配准算法相较于快速点特征直方图(fast point feature histogram, FPFH)算法,平移误差与旋转误差较为接近,但是配准时间较短,这是因为粒子群搜索算法优化了初始值,避免了配准的时候进入局部收敛,并通过引入停滞时长阈值加快了优值的更新速率;相较于尺度不变特征变换(scale-invariant feature transform, SIFT)算法和Hamis算法,本文中的配准算法精度较高,平移误差和旋转误差较小,这是因为前两种算法对点集各部位引入相同的权重因子,无法有效剔除外点,当区域内外点较多时,整体精度较低。

表 2 不同配准算法输出结果

Table 2. Output results of different registration algorithms

registration algorithm point set 1 point set 2 point set 3 translation error/mm rotation error/rad registration time/s translation error/mm rotation error/rad registration time/s translation error/mm rotation error/rad registration time/s FPFH 0.98 0.0089 7.89 0.88 0.0080 8.91 1.42 0.0117 10.12 SIFT 1.44 0.0119 3.41 2.31 0.0212 4.02 3.51 0.0156 6.95 Harris 2.12 0.0274 0.54 4.90 0.0391 0.73 6.83 0.0481 1.09 our algorithm 0.76 0.0056 0.49 0.84 0.0068 0.62 0.89 0.0072 0.71 运用本文中的配准算法对一待加工毛坯进行点云配准,图 6a为两个不同的激光传感器获取的点云数据,图 6b为工件毛坯配准后的效果图。可以看出,经过配准以后,两个坐标系的点云信息可以很好地拟合,工件的点云信息更加完整地呈现,获得了更全面的点云坐标信息。

-

为验证本设计对加工效率优化的可行性,采用大连机床VDL-850D立式加工中心作为实验平台,用铝件分别对沟槽类零件、外轮廓零件、内轮廓零件和孔类零件进行加工。将改进后的夹具和传统的平口虎钳夹具作为对照,实验中途不更换刀具,以对刀次数、装夹次数和总加工时间3个指标对不同工件的加工效率进行评价,实验结果如表 3所示。由表 3可知,对于沟槽类零件和孔类零件两组夹具总加工时间优化并不明显,这是因为沟槽类零件和孔类零件加工轨道较为单一,过程不需要太多的工序,传统的夹具进行一次对刀就可以完成,改进后的夹具则需要进行点云配准,转换成空间坐标;而对于外轮廓和内轮廓零件两组夹具总加工时间优化则较为显著,加工效率提升了30%左右。这是因为这几种零件加工时涉及的加工面较多,工序也较为复杂,有些零件涉及到多次对刀和多次装夹,在翻面和装夹中间消耗了时间。

表 3 各种零件加工效率评价对照表

Table 3. Evaluation table of the processing efficiency of various parts

fixture type part type number of tool setting number of clamping total processing time/min flat jaw vise grooves 1 1 2 outer contour 3 2 17 inner contour 3 3 18 empty class 1 1 7 our design fixture grooves 1 1 2 outer contour 1 1 12 inner contour 1 1 11 empty class 1 1 8 图 7为调试现场。

-

提出了一种基于激光点云逆向建模技术对传统夹具实行改进的方案,该方案运用曲率判别算法对点云数据进行去噪处理,采用基于粒子群搜索的ICP算法进行坐标配准,并创新设计夹具机械结构以支持零件的旋转翻面。结果表明,曲率判别算法对不规则工件的去噪效果较好;基于粒子群搜索的ICP算法相较于传统配准算法对毛坯零件的配准精准度更高;改进的夹具应对复杂工件时,利用建立的工件和机床一体化3维坐标和可自动翻面的机械结构,可以简化对刀、装夹和翻面操作,提升加工效率。

基于激光点云技术的机床夹具设计与改进

Design and improvement of machine tool fixture based on laser point cloud technology

-

摘要: 为了解决传统机床夹具通用性不高、多次对刀和装夹带来误差和效率较低的问题,提出了一种基于点云逆向建模技术的机床夹具改进方案。通过在夹具两侧加装激光扫描仪以获取工件和夹具的3维点云信息,分别采用曲率判别算法和基于粒子群搜索的迭代最近点算法对其进行去噪处理和坐标配准,建立工件与机床一体的3维空间坐标;最后根据参考点的点云坐标计算空间坐标系与机床坐标系的偏移量,将获得的偏移值录入数控系统进行加工。结果表明,改进后的夹具在加工工序较为复杂的零件时,可以有效减少对刀和装夹次数,总体工效提升约30%。该研究对于提升加工面较多、工序较为复杂零件的加工效率具有一定的参考价值。Abstract: In order to solve the problem of low generality of traditional machine tool fixtures, errors and low efficiency caused by multiple tool settings and installation, an improvement scheme of machine tool clamping based on point cloud reverse modeling technology is proposed. By installing a laser scanner on both sides of the fixture to obtain the 3-D point cloud information of the workpiece and the fixture, the curvature discrimination algorithm and iterative closest point algorithm based on particle swarm search were used to denoise and coordinate registration, and the 3-D space coordinates of the workpiece and the machine tool were established. Finally, the offset between the space coordinate system and the machine coordinate system was calculated according to the point cloud coordinate of the reference point, and the offset value was entered into the computerized numerical control system for machining. The experimental results show that the improved fixture can effectively reduce the number of tool settings and clamping, and the overall efficiency is increased by about 30%. The research has a certain reference value for improving the processing efficiency of parts with more machining surfaces and more complicated processes.

-

表 1 UA-0500参数表

Table 1. Parameter table of UA-0500

items technical parameters detection distance(max) 0 m~1000 m impulse frequency(max) 600 kHz divergence angle 0.35 mrad accuracy 5 mm~8 mm@100 m vision scope horizontal 360°;vertical 300° angular resolution horizontal 0.001°;vertical 0.001° operating temperature -10 ℃~55 ℃ storage temperature -35 ℃~70 ℃ external dimension 282 mm×150 mm×354 mm weight 9 kg 表 2 不同配准算法输出结果

Table 2. Output results of different registration algorithms

registration algorithm point set 1 point set 2 point set 3 translation error/mm rotation error/rad registration time/s translation error/mm rotation error/rad registration time/s translation error/mm rotation error/rad registration time/s FPFH 0.98 0.0089 7.89 0.88 0.0080 8.91 1.42 0.0117 10.12 SIFT 1.44 0.0119 3.41 2.31 0.0212 4.02 3.51 0.0156 6.95 Harris 2.12 0.0274 0.54 4.90 0.0391 0.73 6.83 0.0481 1.09 our algorithm 0.76 0.0056 0.49 0.84 0.0068 0.62 0.89 0.0072 0.71 表 3 各种零件加工效率评价对照表

Table 3. Evaluation table of the processing efficiency of various parts

fixture type part type number of tool setting number of clamping total processing time/min flat jaw vise grooves 1 1 2 outer contour 3 2 17 inner contour 3 3 18 empty class 1 1 7 our design fixture grooves 1 1 2 outer contour 1 1 12 inner contour 1 1 11 empty class 1 1 8 -

-

网站地图

网站地图

下载:

下载: