-

青铜金刚石砂轮具有耐磨性好、磨削损伤比低、硬度高等优点[1],因此,在精密加工领域应用广泛。尽管青铜金刚石砂轮具有很强的耐磨性,但在对工件长时间的磨削加工的过程中依然无法避免磨粒被磨平、磨钝,失去良好的磨削性能;甚至使砂轮失去原有的几何形状,无法满足精密加工要求[2]。因此,定期对青铜金刚石砂轮进行修整, 使其保持良好的磨削性能、满足加工要求非常关键。

激光修整青铜金刚石砂轮是近年来一个非常热门的研究方向,相比于其它修整方法展现出来了巨大的优势和发展潜力,国内外学者对此展开了非常多的实验研究[3-4]。本文作者所在的团队不仅在激光修整设备[5]、青铜金刚石砂轮在线修整[6]等方面做出创新成果,在激光修锐方面[7-8]也取得了突出成果。随着激光修整青铜金刚石砂轮的应用需求不断扩大,单纯依靠参数实验和人工经验来选取加工工艺参数的方式,很难推动实现工程化应用。因此,建立一个激光修整青铜金刚石砂轮的预测模型来判断参数的选取是否能达到预期的加工要求是非常必要的。

-

激光修整砂轮是通过激光烧蚀砂轮表面的材料而达到加工的目的。当激光能量束辐照在砂轮表面的能量密度足够高时,可以将砂轮表面材料进行去除,使砂轮轮廓形状发生改变,实现对砂轮的修整。在修整过程中,激光有效辐照在砂轮表面的功率密度IA决定了砂轮材料能否被有效去除[9],其定义公式如下所示:

$ I_A=\eta \frac{P_{\mathrm{avg}}}{A} $

(1) 式中: η为激光照射到砂轮表面时砂轮表面材料对激光能量的吸收率;Pavg为激光束的平均激光功率;A为激光加工砂轮时的有效辐照面积。

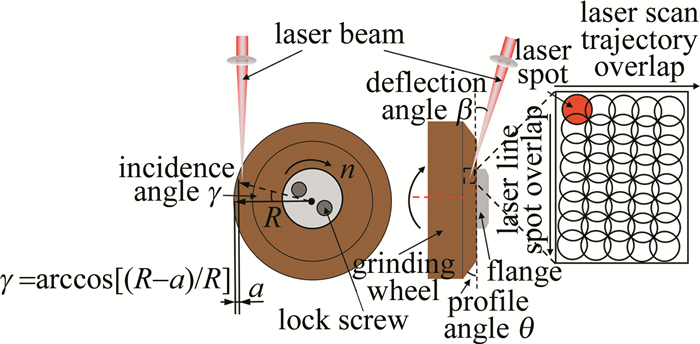

当吸收率η、平均激光功率Pavg一定时,有效辐照面积A的大小决定了功率密度IA的大小。激光加工时主要参数及辐照砂轮表面示意图如图 1、图 2所示。图 1中,光斑重叠率可分为激光线光斑重叠率和扫描轨迹重叠率,光斑重叠率过小会导致砂轮表面凹凸不平,过大会导致表面过烧蚀影响磨削性能[10]。图 2a和图 2b为相同激光偏转角下不同砂轮形位角度对辐照面积的影响,形位角度小的砂轮上光斑辐照面积大;图 2a和图 2c为相同形位角度下不同激光偏转角度对辐照面积的影响,激光偏转对砂轮形位角度起到补偿作用;图 2d和图 2e为同一砂轮半径下不同激光入射角度对辐照面积的影响,入射角度小的光斑辐照面积大,甚至出现“漏光”现象。

因此,在激光修整过程中,砂轮的形位角度、激光偏转角、激光入射角和激光光斑重叠率是影响激光修整砂轮的关键因素。

-

在激光修整青铜金刚石砂轮过程中,本文作者采用磨削复映法来获取激光修整砂轮的质量,通过测量已修整好的砂轮磨削得到的石墨片来进行评价,其评价指标通常选取石墨片的形位角角度误差和峰谷(peak-to-valley,PV)值[11]。形位角度误差是指激光修整砂轮时目标形位角度与实际整形角度之间的修整误差值在石墨片上的反映值;PV值是指石墨片上包含最高点和最低点的两条互相平行拟合直线之间的距离。

根据第1.1节中对砂轮修整影响因素的分析,选取砂轮形位角度、激光偏转角、激光入射角和激光光斑重叠率作为工艺试验变量,石墨片的形位角角度误差和PV值作为观测值进行实验。实验中采用的是青铜金刚石砂轮,主要参数如表 1所示。为了获得大量的实验数据对神经网络进行训练和测试,进行了不同的形位角度、激光偏转角度、激光入射角度和光斑重叠率全组合的激光修整实验,实验参数如表 2所示。共得出激光工艺参数192组,其中随机选取176组作为预测模型训练样本,16组作为测试样本。

表 1 实验砂轮主要参数

Table 1. Experiment the main parameters of grinding wheel

diameter/mm particle degree width/mm thickness/mm inside diameter/mm concentration/% 125 150# 10 7 31.75 100 表 2 激光修整实验参数

Table 2. Experimental parameters of laser trimming

average power/W profile surface angle/(°) laser deflection angle/(°) incidence angle/(°) spot overlap rate/% 100 2, 8, 15, 30 0, 1, 2, 5 4, 7, 10, 12 0, 30, 70 -

反向传播(back propagation,BP)神经网络算法本质是以网络误差为目标函数,采用梯度下降法进行优化的算法[12]。

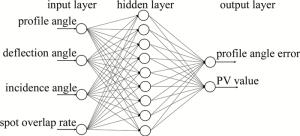

BP神经网络输入层的设计具体包含输入层节点数目的确定。由于激光的修整质量(角度误差、PV值)是一个多物理量耦合结果,分析了激光修整过程的原理,确定了主要影响因素,因此,神经网络输入层时可将节点数确定为4个,即形位角、偏转角、入射角、光斑重叠率。

隐含层的设计具体包含层数和节点数的确定。本文中的BP神经网络适用于处理非线性的多维度映射问题,隐含层的层数以及神经元的个数设计也十分关键,隐含层神经元个数既不能过多也不能过少。经查阅相关文献[13-14],将隐含层层数确定为1层,将建立的神经网络隐含层神经元个数选定为9个。

输出层的设计具体包含输出层节点数目的确定。激光修整砂轮的主要优化目标为砂轮型面角度误差及PV值,因此,选取砂轮型面角度误差及PV值作为神经网络的输出层,输出层神经元个数选定为2个。

综上所述,可以将激光整形预测模型设为4×9×2的3层BP神经网络结构,其结构如图 3所示。

由于BP神经网络的两个输出层结点同优先级,本文作者将网络输出值与期望值的误差和E作为适应度值F,其计算公式如下:

$ F=E=\sum\limits_{j=1}^l\left|a_j-y_j\right| $

(2) 式中: l为优化参数个数,即为隐含层神经元个数,则l=2;aj是输出层神经元的实际输出值;yj是输出层神经元的期望输出值。

激光整形BP神经网络预测模型的训练是通过将176组训练样本导入,以适应度值为目标函数,采取梯度下降法进行迭代训练而成的。

-

BP神经网络对非线性问题的求解具有非常强的拟合逼近能力,广泛应用于预测与分类领域[15],其缺点在于其优化算法采用的是梯度下降法,梯度下降法在迭代过程中易陷入平坦区,易产生局部最优解等问题。因此,需要选用全局优化算法对BP神经网络模型进行优化。

对此,本文中结合粒子群优化(particle swarm optimization,PSO)算法和遗传算法(genetic algorithm,GA)的优势和不足,提出一种扬长避短的混合算法——粒子群遗传混合算法(particle swarm optimization and genetic algorithm,PSO&GA),再采用该算法对BP神经网络进行优化,即PSO&GA-BP算法,并验证该算法的优越性能。

-

PSO算法是一种全局的并行优化算法,它通过模拟粒子种群觅食的过程中的个体寻优和种群间信息传递,使每一个粒子能按照特定方向寻优[16]。

粒子速度和位置信息的更新是PSO算法的关键优化方向。本文中采用动态惯性权重法改善粒子群算法收敛性[17],则具体更新公式如下:

$ \begin{gathered} w_p(k)=-\frac{w_{\max }-w_{\min }}{p^2} \cdot k^2+ \\ \frac{w_{\max }-w_{\min }}{p} \cdot k+w_{\min } \end{gathered} $

(3) 式中: wp(k)为第k代中粒子群的惯性权重;wmax为惯性权重的最大值;wmin为惯性权重的最小值;p为最大迭代次数;k为当前迭代次数。

学习因子也是PSO粒子群优化算法中十分重要的影响因素,分为个体学习因子和群体学习因子两类,个体学习因子c1作用于粒子向自身最优解的学习过程,群体学习因子c2作用于粒子向群体最优值的学习过程。为加快粒子群算法的收敛速度[18],本文中的学习因子更新公式如下:

$ c_1(k)=\alpha \cdot\left(1-\frac{k}{p}\right)+c_1 $

(4) $ c_2(k)=\alpha \cdot \frac{k}{p}+c_2 $

(5) 式中: c1(k)为第k次迭代时的个体学习因子;c1为最小个体学习因子;c2(k)为第k次迭代时的群体学习因子;c2为最小群体学习因子;α为动态调整率。本文中训练时将c1、c2、α都设置为1。

则第i个粒子速率和位置更新公式如下:

$ \begin{gathered} v_i(k+1)=w_p(k) \cdot v_i(k)+c_1(k) \cdot r_1 \cdot\left[p_i(k)-\right. \\ \left.x_i(k)\right]+c_1(k) \cdot r_2 \cdot\left[S_{\text {best }}(k)-x_i(k)\right] \end{gathered} $

(6) $ x_i(k+1)=x_i(k)+v_i(k+1) \cdot t $

(7) 式中: vi(k)为第k代时粒子移动速度;pi(k)为第k代粒子个体最优极值;Sbest(k)为前k代粒子群体最优值;xi(k)为第k代时粒子的位置;t表示时间,本文中取为1。

-

GA是一种随机的、全局搜索优化算法,它通过模拟生物种群在自然界中的自然选择和遗传现象,使生物种群发生进化从而产生更适应环境的个体,即问题的更优解[19]。

遗传算法的选择是指对旧种群中的个体进行选择、组成新群体的过程。本文中使用轮盘赌算法来进行选择操作,该算法应用广泛且操作简单,能使个体被选中的概率与个体优良程度成正比,与适应度值成反比[20],具体公式如下所示:

$ f_i =\frac{s}{F_i} $

(8) $ P_i =\frac{f_i}{\sum\limits_{i=1}^N f_i} $

(9) 式中: Pi为个体被选中概率; Fi为个体的适应度值; fi为个体的优良程度; N为种群大小; s为系数。

遗传算法的交叉是指对随机选中的个体进行数据交换组合。本文中采用随机数对交叉的两个个体进行随机交叉,产生两个新个体,具体公式如下:

$ \left\{\begin{array}{l} a_m(k+1)=a_m(k) \cdot(1-b)+a_n(k) \cdot b \\ a_n(k+1)=a_n(k)(1-b)+a_m(k) \cdot b \end{array}\right. $

(10) 式中: am(k)和an(k)分别表示第k次进化迭代时第m个个体和第n个个体,以产生的0~1随机数b进行交叉操作。

遗传算法的变异是指对随机选中的个体产生微量随机调整。本文中采用随机动态微量调整法,既保持了微量扰动的方向、大小的随机性,又保证了在迭代后期的扰动逐步减小,保持数据稳定,具体变异操作公式如下:

$ a_m(k+1)=\left\{\begin{array}{c} a_m(k)+\left[a_{\max }-a_m(k)\right] \cdot \\ b \cdot\left(1-\frac{k}{p}\right)^2, (r<0.5) \\ a_m(k)+\left[a_m(k)-a_{\text {min }}\right] \cdot \\ b \cdot\left(1-\frac{k}{p}\right)^2, (r \geqslant 0.5) \end{array}\right. $

(11) 式中: amax为编码上界;amin为编码下界;r和b为[0, 1]之间的随机数。

-

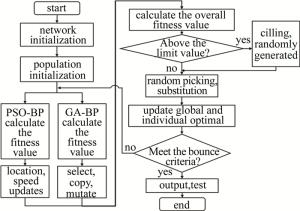

PSO粒子群算法与GA遗传算法的结合方式可以是多样的。由于要使PSO粒子群算法和GA遗传算法保留各算法的优势,相互弥补其短板,所以本文中采用将二者并联结合的方式融合[21],即将种群一分为二,各种群之间并行且独立发展,二者之间共享全局最优值,保留二者各自的优势。GA&PSO-BP算法的算法流程图如图 4所示。

-

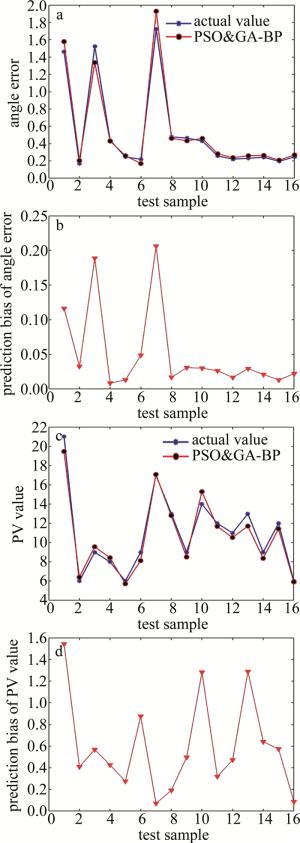

已训练好的PSO&GA-BP神经网络对16组测试数据进行预测,其结果如图 5所示。由图可知:对砂轮型面角度误差、PV值二者的预测结果与真实值非常接近,预测误差很小。通过观察,经PSO&GA粒子群遗传算法优化后BP神经网络角度误差预测偏差的最大值为0.2°,大部分预测精度能保证在0.1°以内,PV值预测偏差的最大值为1.6 μm,大部分预测精度能保证在1 μm以内。由此说明PSO&GA粒子群遗传融合算法优化后建立的BP神经网络预测模型更加具有很强的可靠性。

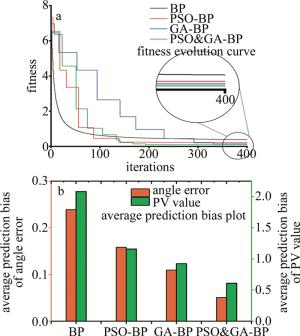

PSO&GA算法对比梯度下降法、PSO和GA对BP进行优化的适应度进化曲线如图 6a所示。由图可知:PSO&GA-BP神经网络很好地吸收了PSO粒子群算法和GA遗传算法的各自优势,在进化前期表现出来PSO-BP粒子群算法相当的收敛速度,在进化后期又能展现出GA-BP遗传算法更好的收敛性,能够做到更为快速和优异的收敛性。分别经4种算法优化迭代400代后的BP神经网络模型对16组测试数据进行预测,其平均预测偏差图如图 6b所示。由图可知:相比梯度下降法、PSO粒子群和GA遗传算法,PSO&GA算法不论是在收敛速度还是在收敛精度方面都更具优势。

-

(a) 分析了激光修整砂轮去除原理,并分析出激光修整质量评价参数(角度误差、PV值)主要受砂轮型面角度、激光偏转角度、入射角度和光斑重叠率的影响。

(b) 建立了激光整形BP神经网络预测模型,采用PSO&GA算法对其优化,其角度误差预测偏差在0.2°以内,PV值预测偏差在1.6 μm以内,预测模型比较准确。

(c) 相较于梯度下降算法、PSO算法和GA算法,PSO&GA算法能够避免局部最优解的同时,具有PSO算法快速的收敛速度和GA算法优异的精度,且优势更突出。

激光修整青铜金刚石砂轮预测模型与优化研究

Prediction model and optimization study of laser trimming bronze-bonded diamond grinding wheel

-

摘要: 为了根据实验规律获得更多激光修整青铜金刚石砂轮的工艺参数, 采用反向传播(BP)神经网络和粒子群遗传混合优化算法(PSO&GA), 建立了激光修整青铜金刚石砂轮的预测模型。首先通过分析激光修整的原理得出砂轮型面角度、激光偏转角度、入射角度和光斑重叠率为主要影响参数, 并以砂轮型面角度误差和峰谷(PV)值为评价指标修整了192组工艺实验数据; 建立了4×9×2的3层BP神经网络预测模型, 通过PSO&GA混合优化算法对预测模型进行训练优化; 最后选取16组实验数据测试BP神经网络预测模型, 预测结果比较准确; 并对比了梯度下降法(GD)、粒子群优化算法(PSO)和遗传算法(GA)的BP神经网络的训练效果。结果表明, 经PSO&GA-BP预测模型角度误差预测偏差在0.2°以内, PV值预测偏差在1.6 μm以内, 相较于其它优化算法, 收敛速度更快、精度更高。该研究为激光修整青铜金刚石砂轮提供了良好的预测模型。Abstract: In order to obtain more process parameters for laser dressing bronze diamond grinding wheel according to experimental rules, this paper uses back propagation(BP)neural network, particle swarm optimization and genetic algorithm (PSO&GA) to establish a prediction model for laser dressing bronze diamond grinding wheel. Firstly, by analyzing the principle of laser dressing, the grinding wheel profile surface angle, laser deflection angle, incidence angle and spot overlap rate were obtained as the main influencing parameters, and 192 sets of process test data were trimmed with the grinding wheel surface angle error and peak-to-valley (PV)value as the evaluation index. Then, a 4×9×2 three-layer BP neural network prediction model was established, and the predictive model was trained and optimized by the PSO&GA hybrid optimization algorithm. Finally, 16 sets of experimental data were selected to test the BP neural network prediction model, and the prediction results were more accurate, and the training effects of the BP neural network by gradient descent (GD), particle swarm optimization (PSO) and genetic algorithm (GA) were compared. The results show that the angle error prediction bias of the BP neural network trained by the PSO&GA hybrid optimization algorithm is within 0.2°, and the prediction deviation of PV value is within 1.6 μm, and compared with other optimization algorithms, the BP neural network has a faster convergence speed and better convergence accuracy. It provides a good predictive model for laser dressing of bronze diamond grinding wheels.

-

图 2 激光辐照砂轮表面示意图

a—小形位角度无偏转 b—大形位角度无偏转 c—小形位角度有偏转 d—零入射角 e—非零入射角

Figure 2. Schematic diagram of the surface of the laser irradiation grinding wheel

a—small profile angle and no deflection b—large profile angle and no deflection c—small profile angle and deflection d—zero incidence angle e-non-zero incidence angle

表 1 实验砂轮主要参数

Table 1. Experiment the main parameters of grinding wheel

diameter/mm particle degree width/mm thickness/mm inside diameter/mm concentration/% 125 150# 10 7 31.75 100 表 2 激光修整实验参数

Table 2. Experimental parameters of laser trimming

average power/W profile surface angle/(°) laser deflection angle/(°) incidence angle/(°) spot overlap rate/% 100 2, 8, 15, 30 0, 1, 2, 5 4, 7, 10, 12 0, 30, 70 -

[1] 李伯民, 赵波, 李清. 磨料、磨具与磨削技术[M]. 北京: 化学工业出版社, 2010: 38-40. LI B M, ZHAO B, LI Q. Abrasives and grinding techniques[M]. Beijing: Chemical Industry Press, 2010: 38-40(in Chinese). [2] 丁文锋, 苗情, 李本凯, 等. 面向航空发动机的镍基合金磨削技术研究进展[J]. 机械工程学报, 2019, 55(1): 189-215. DING W F, MIAO Q, LI B K, et al. Review on grinding technology of nickel-based superalloys used for aero-engine[J]. Journal of Mechanical Engineering, 2019, 55(1): 189-215(in Chinese). [3] 焦锋, 李成龙, 牛赢, 等. 砂轮修整技术研究现状与展望[J]. 中国机械工程, 2021, 32(20): 2435-2448 doi: 10.3969/j.issn.1004-132X.2021.20.006 JIAO F, LI Ch L, NIU Y, et al. Review and prospect of grinding wheel dressing technique[J]. China Mechanical Engineering, 2021, 32(20): 2435-2448(in Chinese). doi: 10.3969/j.issn.1004-132X.2021.20.006 [4] 邓辉, 陈根余, 周聪, 等. 超硬磨料砂轮激光修整技术的现状与展望[J]. 强激光与粒子束, 2014, 26(7): 309-314. DENG H, CHEN G Y, ZHOU C, et al. Status and prospect of laser truing and dressing technique for superabrasive grinding wheels[J]. High Power Laser and Particle Beams, 2014, 26(7): 309-314(in Chinese). [5] 孙康健, 陈根余, 余春荣, 等. 砂轮激光修整设备及参量选择的研究[J]. 激光技术, 2011, 35(6): 721-724. doi: 10.3969/j.issn.1001-3806.2011.06.001 SUN K J, CHEN G Y, YU Ch R, et al. Selection of equipment and parameters used in laser turing and dressing grinding wheels[J]. Laser Technology, 2011, 35(6): 721-724(in Chinese). doi: 10.3969/j.issn.1001-3806.2011.06.001 [6] 陈根余, 陈冲, 卜纯, 等. 激光在线修整青铜金刚石砂轮数值仿真与试验[J]. 激光技术, 2012, 36(4): 433-437. doi: 10.3969/j.issn.1001-3806.2012.04.001 CHEN G Y, CHEN Ch, BU Ch, et al. Numerical simulation and experiment for on-line truing and dressing of bronze-bonded diamond grinding wheels with laser[J]. Laser Technology, 2012, 36(4): 433-437(in Chinese). doi: 10.3969/j.issn.1001-3806.2012.04.001 [7] 陈根余, 李宗根, 邓辉, 等. 脉冲光纤激光修锐青铜金刚石砂轮试验研究[J]. 激光技术, 2013, 37(6): 705-711. CHEN G Y, LI Z G, DENG H, et al. Experimental study about dressing bronze-bonded diamond grinding wheels with pulsed fiber laser[J]. Laser Technology, 2013, 37(6): 705-711(in Chinese). [8] 周聪, 张玲, 陈根余, 等. 激光修锐砂轮工艺参量的预测和优化算法[J]. 激光技术, 2015, 39(3): 320-324. ZHOU C, ZHANG L, CHEN G Y, et al. Prediction and optimization algorithm of process parameters for laser dressing grinding wheels[J]. Laser Technology, 2015, 39(3): 320-324(in Chinese). [9] ZHOU W, CHEN G Y, PAN H J, et al. Laser precision profiling of small-angle bevel-edge contour grinding wheels[J]. Journal of Materials Processing Technology, 2022, 305: 117591. doi: 10.1016/j.jmatprotec.2022.117591 [10] 邓辉, 陈根余, 周聪, 等. 脉冲激光切向整形径向修锐青铜金刚石砂轮[J]. 中国激光, 2014, 41(11): 1103003. DENG H, CHEN G Y, ZHOU C, et al. Pulsed laser tangential profiling and radial sharpening of bronze-bonded diamond grinding wheels[J]. Chinese Journal of Lasers, 2014, 41(11): 1103003 (in Chinese). [11] 柯晓龙, 郭隐彪, 王振忠, 等. 圆弧金刚石砂轮精密修形与精度评价技术[J]. 厦门大学学报(自然科学版), 2013, 52(6): 797-801. KE X L, GUO Y B, WANG Zh Zh, et al. Research on precision truing and accuracy evaluation technique for arc diamond truer[J]. Journal of Xiamen University(Natural Science Edition), 2013, 52(6): 797-801(in Chinese). [12] 刘荣. 人工神经网络基本原理概述[J]. 计算机产品与流通, 2020(6): 35, 81. LIU R. Overview of the basic principles of artificial neural networks[J]. Computer Products and Distribution, 2020(6): 35, 81 (in Chinese). [13] 蔡荣辉, 崔雨轩, 薛培静. 三层BP神经网络隐层节点数确定方法探究[J]. 电脑与信息技术, 2017, 25(5): 29-33. doi: 10.3969/j.issn.1005-1228.2017.05.009 CAI R H, CUI Y X, XUE P J, et al. Research on the methods of determining the number of hidden nodes in three-layer BP neural network[J]. Computer and Information Technology, 2017, 25(5): 29-33(in Chinese). doi: 10.3969/j.issn.1005-1228.2017.05.009 [14] 周妃四, 李时春, 陈曦, 等. 激光增材制造工艺参数优化建模研究进展[J]. 激光技术, 2023, 47(4): 469-479. ZHOU F S, LI Sh Ch, CHEN X, et al. Research progress in modeling the optimization of process parameters of laser additive manufacturing[J]. Laser Technology, 2023, 47(4): 469-479(in Chinese). [15] 李朝静, 唐幼纯, 黄霞. BP神经网络的应用综述[J]. 劳动保障世界(理论版), 2012(8): 71-74. LI Zh J, TANG Y Ch, HUANG X. Review on the application of BP neural network[J]. World of Labor Security (Theoretical Edition), 2012(8): 71-74(in Chinese). [16] 潘峰, 李卫星, 高琪. 粒子群优化算法与多目标优化[M]. 北京: 北京理工大学出版社, 2013: 16-18. PAN F, LI W X, GAO Q. Particle swarm optimization algorithm and multi-objectiveoptimization[M]. Beijing: Beijing Institute of Technology Press, 2013: 16-18(in Chinese). [17] 赵维浩, 苏宾, 夏筱筠. 一种易跳出局部最优的粒子群优化算法[J]. 电子测试, 2017(13): 53-54. ZHAO W H, SU B, XIA X Y. Aparticle swarm optimization algorithm of easily skipping local optimum[J]. Electronic Test, 2017(13): 53-54(in Chinese). [18] SASHMITA P, GANAPATI P. Performance evaluation of a new BP algorithm for a modified artificial neural network[J]. Neural Processing Letters, 2020, 51(2): 1-21. [19] 李岩, 袁弘宇, 于佳乔, 等. 遗传算法在优化问题中的应用综述[J]. 山东工业技术, 2019(12): 242-243. LI Y, YUAN H Y, YU J Q, et al. Review on the application of genetic algorithm in optimization problems[J]. Shandong Industrial Technology, 2019(12): 242-243(in Chinese). [20] CERF R. The quasispecies regime for the simple genetic algorithm with roulette-wheel selection[J]. Advances in Applied Probability, 2017, 49(3): 903-926. doi: 10.1017/apr.2017.26 [21] 赵欣, 叶庆卫, 周宇. 一种保持PSO与GA独立性的混合优化算法[J]. 计算机工程与应用, 2009, 45(26): 53-55. ZHAO X, YE Q W, ZHOU Y. Hybrid optimization algorithm maintaining independence of PSO and GA[J]. Computer Engineering and Applications, 2009, 45(26): 53-55(in Chinese). -

网站地图

网站地图

下载:

下载: