-

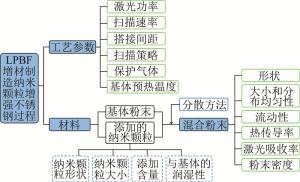

激光粉末床熔融(laser powder bed fusion, LPBF)技术是一种很有前景的激光增材制造技术,该技术基于3维数字模型,激光快速扫过一层预置在粉末床表面的金属粉末(厚度不大于100 μm),选择性激光熔化(selective laser melting, SLM)粉末颗粒,完成第1层的熔化和固化后,逐步降低基板,并在粉末床上重新预置粉末层,重复该过程,直到设计的3维模型完全成型[1]。LPBF具有熔池小、冷却速率(103 ℃/s~106 ℃/s)[2]快等特点,在凝固过程中易形成较细晶粒和非平衡的相组织[3],为研发具有优异性能的新材料提供了新途径。同时,LPBF增材制造可以获得较高的表面质量和尺寸精度,在制造复杂特征和结构方面具有更高的灵活性,该技术已成功应用于不锈钢、钛合金和铝合金等金属零件的生产[4-5]。

奥氏体不锈钢因其优异的力学性能和耐腐蚀性能被广泛应用于日常生活和许多重要的工程行业。目前,国内外有关LPBF成型奥氏体不锈钢的研究主要集中于316L和304两种型号。大量实验结果表明,利用LPBF技术制备的奥氏体不锈钢呈现出良好的力学性能,但是还存在一些问题:(1)多种工艺参数的组合导致力学性能不稳定, 比如LPBF 316L,参考文献中的屈服强度范围为287 MPa~602 MPa,拉伸强度范围为317 MPa~714 MPa,伸长率范围为7%~59%[6-11]; (2)力学性能的各向异性,即在纵向和横向方向上有明显的各向异性, 大部分316L试样的纵向强度超过600 MPa,而横向强度相对较低[7-9],同样304试样也存在各向异性的特点[12]。虽然优化工艺参数是提高零件质量和性能的首要途径,但是并非所有的问题都可以通过单一的方法来解决,例如高的残余应力及其产生的零件变形、微孔隙、裂纹以及各向异性很难仅仅通过工艺参数的优化来消除。因此,针对此类问题,预热基板、热处理和纳米颗粒增强等多种调控策略被提出来。其中通过添加纳米颗粒来制造具有纳米晶增强效应和高比例特殊晶界(如高位错密度的胞状结构)的高性能LPBF奥氏体不锈钢就是有效途径之一。本文作者针对纳米颗粒增强LPBF奥氏体不锈钢的研究进行归纳总结,讨论了纳米颗粒的添加对LPBF奥氏体不锈钢的致密度、微观结构和力学性能的影响。

-

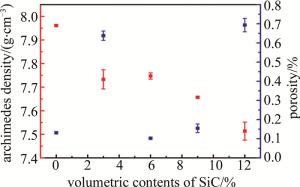

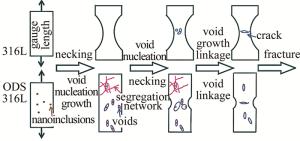

LPBF奥氏体不锈钢试样的孔隙率随着纳米颗粒的添加而增加,致密度下降,且还会产生较明显的起球或开裂现象,如图 2所示[13]。

ZOU等人[13]利用SiC纳米颗粒强化LPBF 316L,研究发现, 随着SiC体积分数从0增加到12%,试样的相对密度从7.90 g/cm3降低到7.62 g/cm3,孔隙率从0.13%增加到0.69%,当SiC体积分数为12%时出现了大量长裂纹,如图 3所示。图中,MMC(metal matric composite)表示金属基复合材料。ALMANGOUR等人[14-15]研究了TiB2和TiC增强LPBF 316L不锈钢,结果发现, 纳米颗粒的加入会减小熔池尺寸,使致密度降低。参考文献[16]中利用Y2O3增强LPBF成型的304L时也得出了类似的结论,而且Y2O3颗粒的添加是制造过程中产生起球现象的主要原因。

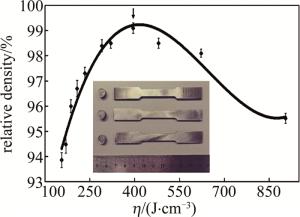

FISCHER等人[17]的研究表明, 熔池温度T与能量体积密度η成正比关系, 而当η增加时,熔池温度T会增加,在熔池内较高的温度会产生足够的热量传递,以增强颗粒间的结合而提高致密度。故在激光处理过程中,能量体积密度是影响产品致密度的关键因素。

能量体积密度η被定义为:

$\eta=P /(v h d)$

(1) 式中: P是激光功率; v是扫描速率; h是扫描间距; d是粉末厚度。相关研究表明,当能量体积密度η≤400 J/mm3时,较高的η会提高产品致密度ρ; 当η≥400 J/mm3时,过高的η反而会降低产品致密度,如图 4所示[18]。

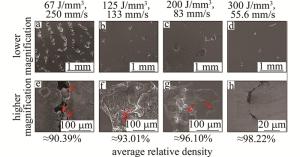

在制备TiC/316L不锈钢时,当η=67 J/mm3,相对致密度为90.39%,且有明显孔隙或起球缺陷;当η增加到300 J/mm3时,相对密度增加到98.22%,而且没有明显的孔隙或起球缺陷,如图 5所示[18]。

除此之外,在LPBF中熔体的密度还受熔池粘度、纳米颗粒与基体之间润湿性的影响。对于金属液体和陶瓷相有润湿反应的体系而言,平衡接触角θeq可以近似定义为[19]:

$\cos \theta_{\mathrm{eq}}=\frac{\gamma_{\mathrm{sv}}-\gamma_{\mathrm{sL}}}{\gamma_{\mathrm{N}}}$

(2) 式中: γSL、γSV和γLV分别是固-液、固-汽和液-汽界面的表面张力。而粘度μ强烈依赖于熔池温度T,对于未增强的316L体系,可以通过下式计算[20]:

$\mu=\frac{16}{15}\left(\sqrt{\frac{m}{k T}} \gamma\right)$

(3) 式中: m是原子质量; k是玻尔兹曼常数; γ是钢的液体表面张力。根据式(3)可知,在奥氏体不锈钢基体中添加纳米颗粒会显著增加粘度μ,也就意味着降低了复合材料熔体的流动性。另外,当扫描速率v较低时,体积能量密度η的增加会使熔池温度T增加(见式(1)),并降低μ和γsl,进而降低平衡接触角θeq(见式(2)),良好的流动性可以改善相邻层之间的冶金结合,且v较低时保持液相金属的时间较长,促进金属流动并填充枝晶之间的收缩空隙[21],从而改善成型件的致密性。然而,当扫描速率v过高时液相和固相之间会存在较高的润湿角,会使成型件的致密度下降,因为v增加时熔池温度T降低,粘度μ增加,增强相会阻碍熔池的流动、扩散和润湿。SIMCHI等人[22]的研究表明,η较低时,不完全熔化和较差的润湿性容易造成起球现象。所以,在输入热量一定的情况下,增强了液态金属的润湿性,提高熔池的流动性都有利于LPBF过程中复合材料的凝固和致密化。

-

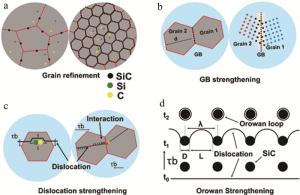

根据已有文献的报道,纳米颗粒的添加对LPBF奥氏体不锈钢的胞状结构基本没有影响,但是对晶粒形态、晶粒尺寸、取向和织构均有显著影响。

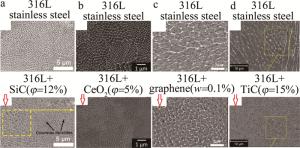

在LPBF成型过程中会形成独特的胞状晶界,该胞状晶界是一种亚晶界,是由成分偏析引起[23]。胞状晶界的尺寸和形态会因纳米颗粒的加入而发生明显变化,即胞状晶转变为柱状树枝晶,如图 6a所示,或者是部分柱状晶会转变成等轴晶,如图 6b~图 6d所示。ALMANGOUR等人[14]在316L基体中添加TiC颗粒,结果显示, 纯316L的平均晶胞尺寸为8.6 μm,而TiC/316L复合材料的晶胞为1.3 μm。加入CeO颗粒和石墨烯同样具有细化晶粒的效果,如图 6b所示[24]。HAN等人[25]制备的graphene/316L复合材料中,较高比例的细等轴晶粒倾向于熔池中心生长,胞状亚结构更小,更接近正六边形,如图 6c所示。

其次,纳米颗粒的加入具有细晶效应,晶粒尺寸会显著减小。由于添加的纳米颗粒凝固后基本位于晶粒边界处,并非晶粒内,故纳米颗粒一方面充当形核质点并诱导异质形核,同时又阻碍晶粒的长大,产生钉扎效应,从而达到细化晶粒的效果[13, 25]。另外,纳米颗粒的加入很可能会引起熔池中化学成分或温度梯度发生变化,在表面张力和Marangoni对流作用下,形成更为细化的微观结构[26-27]。然而,Al2O3增强316L时却没有达到细化晶粒的效果,归因于初始Al2O3颗粒的粒径(79 μm)过大,没有产生齐纳钉扎效应[28]。在SLM 304L ODS合金(Y2O3/304L)中晶粒尺寸为(8.1±4.8) μm,与之前报道的纯SLM 304 L的晶粒尺寸(约为(8.2±5.3) μm)非常接近[16],也没有明显的细晶,这可能是由于Y2O3颗粒的体积分数过低(0.5%)的原因。可见,纳米颗粒原始晶尺寸的大小、含量以及与基体的润湿性都对复合材料的晶粒尺寸有一定的影响,具体的影响规律还需要试验去验证。

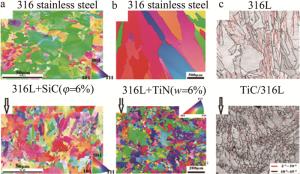

另外,研究发现, 纳米颗粒的加入可以扰乱LPBF试样胞状结构的定向生长,使复合材料具有较低的各向异性。ZOU等人[13]在研究中通过反极图和极图揭示了316L和S6 MMC(316L+SiC(体积分数φ=6%))之间的不同晶体取向。从反极图中观察到的LPBF制备的纯316L显示出强烈的〈101〉取向,而添加了SiC颗粒的S6 MMC试样的晶体取向主要为〈001〉取向,如图 7a所示。这主要归因于SiC增加了复合粉末的激光吸收率,增加了熔池的温度梯度和冷却速率。在凝固过程中,沿着从熔池中心到边界的方向热传导最大,产生最大温度梯度[29]。因此,在S6 MMC结晶过程中,晶粒会优先沿该方向生长而形成了〈001〉织构。在316L+TiN(质量分数w=6%)复合材料中,随着TiN纳米颗粒的添加,复合材料中的各向异性特征也被显著降低,如图 7b所示[30]。除此之外,晶界工程(grain boundary engineering,GBE)是一种热加工策略,旨在通过在微观结构中产生特殊类型的晶界(如孪晶等)来改善金属的物理和机械性能。传统的GBE通过变形或退火来调节和控制晶界[31],而研究表明, 纳米颗粒的添加可以诱导复合材料出现许多纳米孪晶和特殊晶界。LI等人[32]利用LPBF制备TiC/316L不锈钢(stainless steel, SS)复合材料,研究发现, 在LPBF热循环产生的残余应力驱动下,具有低层错能的TiC界面处形成纳米孪晶,而非相干孪晶边界的迁移再生了高比例的特殊晶界,与纯316L SS相比,复合材料晶粒显著细化,局部残余应力降低,如图 7c所示。

图 7 a—LPBF成型的316L和316L+SiC/316L的彩色反极图[13] b—LPBF成型的316L和316L+ TiN/316L的彩色反极图[30] c—316L和TiC/316L的微观结构[31]

Figure 7. a—inverse pole figure of LPBF samples of 316L and SiC/316L[13] b—inverse pole figure of LPBF samples of 316L and TiN/316L[30] c—microstructure characterization of 316L and TiC/316L[31]

-

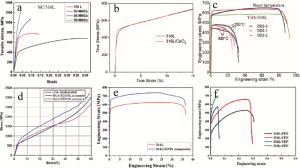

表 1为纳米颗粒增强LPBF成型奥氏体不锈钢的力学性能。由表 1可以看出,与纯LPBF奥氏体不锈钢(316L或304L)相比,添加了增强相的奥氏体不锈钢在强度显著提高的同时(屈服强度σs:574 MPa~996 MPa;抗拉强度σe:662 MPa~1301 MPa)还保持良好的延展性ε(26%~90.5%)。表中的屈服强度是变形量为20%时的屈服强度,抗拉强度是最大抗位强度。

表 1 纳米颗粒增强LPBF成型奥氏体不绣钢的力学性能

Table 1. Mechanical properties of LPBF built austenitic stainless steel reinforced by nano-particle

stainless steel nano-particle grain size/μm ρ/% room temperature tensile strength ε/% reference stainless steel nanoparticle σs/MPa σe/MPa 316 SiC 13.3 9.4 >99.3 996±25 1301±37 5.1~14 [13] 316L TiC 28.18 6.99 98.22 712~811.5 — — [14] 316L TiB2 — 1.67~5.71 99.8 827.5~980.9 — — [15] 304L Y2O3 8.2±5.3 8.1±4.8 — 575±8 700±13 32±5 [16] 316 graphene 21.0 15.6 — — 738 38 [25] 316L Al2O3 79 25 98 579±9.7 662±3.18 — [28] 316L CeO2 45±3 25±2 99.9 485±4 — — [24] 316L TiN 11.2 3.5~7.5 — 629~640 — 26~30 [30] 316L Y2O3 8 10~70 99.3~99.4 574 — 90.5 [33] 316L Nb and C — 10~12 99.7 580 700 35 [34] 在SiC/316复合材料中,当SiC质量分数从3%连续增加到9%时,SiC/316复合材料抗拉强度从786 MPa增加到1.3 GPa,最高强度达到纯316L的1.9倍(684 MPa),尽管延展性ε从43.3%(316L)降至5.1%(S9 MMC),这归因于陶瓷颗粒的高强度和固有脆性。此外,在添加SiC后316L(约261HV)的硬度也显著增强,S9 MMC中的硬度达到520 HV[13]。

TiC/316L复合材料的屈服强度比纯316L的增加35%,且保持良好的延展性,研究发现, TiC纳米颗粒的添加使复合材料晶粒细化,晶粒细化改善了相邻TiC之间的连接并加强了316L晶界;TiC周围聚集大量位错,在变形过程中弥散分布的TiC颗粒能够阻止裂纹的扩展,抑制位错运动,从而使TiC/316L复合材料的屈服强度显著提高[14]。

Al2O3的质量分数为1%时,Al2O3/316L复合材料的屈服强度(579 MPa±9.7 MPa)和拉伸强度(662 MPa±3.18 MPa)达到最优,硬度为249 HV±13 HV。然而,随着Al2O3质量分数的继续提高(2%,3%),其强度和延展性都降低了[28]。因为Al2O3质量分数的增加导致孔隙率的增加,拉伸过程对缺陷非常敏感,在拉伸应变下优先会在孔隙部位萌生裂纹,从而导致强度降低。WANG等人[35]在实验过程中也观察到了这种现象。在这种情况下,硬质相的增强作用就会因缺陷而被削弱。其次,蜂窝树枝状结构的均匀分布也可以有效地增加延展性变形并限制裂纹有助于提高延展性[36]。

石墨烯和Nb纳米颗粒的加入在提高316L不锈钢强度的同时也能保持与纯316L相近的延展性[25, 34]。在室温下,与未添加Y2O3的316L(σs=552 MPa;ε=83.2%)相比,质量分数为1%的Y2O3/316L复合材料具有高强度(σs=574 MPa)和高延展性(ε=90.5%)的协同效应。在拉伸过程中稳定的应变硬化率实现了复合材料的高伸长率[33]。

可见,在LPBF制备316L过程中添加不同的纳米颗粒都能显著提高其强度,而延展性却因添加物的不同而结果各异。同时,纳米颗粒的添加量也是影响力学性能的重要因素,选择最优添加量是不锈钢实现强度和延展性协同提升的关键。图 8为不同纳米颗粒增强LPBF 316L不锈钢的拉伸曲线图。可以看出,添加纳米颗粒是调控LPBF奥氏体不锈钢力学性能的一种有效策略。

根据已有文献对强化机制的分析,发现复合材料力学性能的显著提高归因于霍尔-佩奇效应的晶粒细化、位错强化、Orowan强化、晶界强化以及载荷传递强化的综合效应。纳米颗粒分布在基体中能够增加形核质点,沿着晶界的颗粒可以有效地阻碍边界运动,并通过齐纳钉扎导致缓慢的晶粒生长速率,以及在LPBF工艺固有的高冷却速率下,促进晶粒细化,从而提高屈服强度。纳米颗粒周围会聚集大量位错,在变形过程中,纳米颗粒会抑制位错运动,提高机械性能。在外部载荷施加下,从较软的基体到刚性和硬质颗粒的载荷传递有助于基体材料的强化,如图 9所示[13]。

然而,在变形过程中,每一种强化机制的贡献都因纳米增强相的不同而显著不同,其中会有1~2种强化机制起主导作用。与纯316L相比,根据MMC中强化机制模型[37],S6 MMC的屈服强度增量Δσs被定义为:

$\Delta \sigma_{\mathrm{s}}=\sigma_{\mathrm{H}-\mathrm{P}}+\Delta \sigma_{\mathrm{o}}+\Delta \sigma_{\mathrm{LT}}+\Delta \sigma_{\mathrm{d}}$

(4) 式中: ΔσH-P是遵循霍尔-佩奇效应的晶粒细化增量;ΔσO是Orowan强化增量;ΔσLT是载荷传递强化增量;Δσd是位错强化增量。

ZOU等人[13]的计算结果显示, 屈服强度增量为306 MPa,而试验中测量所得增加量为299 MPa,两者具有很好的一致性,Orowan强化增量(128 MPa)和载荷传递强化(105 MPa)是S6 MMC的屈服强度增加的主要贡献者。这是因为SiC颗粒均匀分布在316L基体中增加了形核质点,细化晶粒,且钉扎位错运动,同时,有极高硬度的SiC颗粒提高了载荷传递效应,从而导致S6 MMC的屈服强度显著提高。

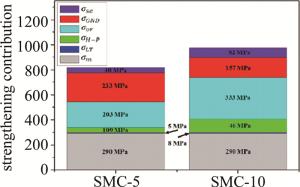

ALMANGOUR等人[15]在利用TiB2纳米颗粒增强316L不锈钢的研究中,因在初始微观结构中观察到元素偏析现象,认为元素偏析也有一定的强化效果。ABRAMOVA等人[37]也报道了元素偏析显著强化了316L合金,并将强化机制计算模型进行了一步优化。TiB2/316L不锈钢的屈服强度按如下方程式计算:

$\sigma_{\mathrm{s}}=\sigma_{\mathrm{m}}+\sigma_{\mathrm{SE}}+\sqrt{{\sigma_0}^2+\sigma_{\mathrm{H}-\mathrm{P}}{ }^2+\sigma_{\mathrm{g}}^2+\sigma_{\mathrm{LT}}{ }^2}$

(5) 式中:σm表示几何位错密度强化; σSE是元素偏析强化; σg表示晶界强化。按此方程预估室温下SMC-5和SMC-10的强度分别为826 MPa和984 MPa,该计算结果与实验测量值(827.5 MPa和980.9 MPa)非常接近。每种强化机制的贡献如图 10所示。

Orowan强化(约为40%~50%)和几何必需位错密度强化是主要的强化因素,而且随着TiB2质量分数的增加,Orowan增强作用变得更为显著,相反,几何必需位错密度的贡献越小,主要归因于晶粒尺寸的减小。然而,即使在TiB2的质量分数为10%时,荷载传递强化的效果也不显著。Y2O3纳米颗粒强化304ODS合金的研究中发现, 提高其屈服强度的主要贡献者也是Orowan强化(约29 MPa)[16]。然而,在石墨烯增强316L不锈钢的研究中发现了不一样的结果,根据文献中对强化机制的定量分析可知,ΔσLT(551.78 MPa)>ΔσTM (62.85 MPa)>ΔσO (26.75 MPa)>ΔσGR(14.34 MPa),其中载荷传递强化是主导,尽管计算结果(655.72 MPa)比实验结果(648 MPa)稍微大点[25]。可见,强化机制的主导作用会随着纳米增强相添加量的变化而发生转移。下标TM(thermal mismatch)表示热失配, GR(grain refinement)表示晶粒细化。

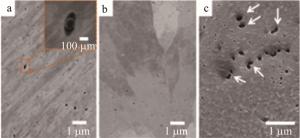

高延展性是由于胞状位错网络和纳米夹杂物为变形孪晶和位错钉扎或延迟提供了足够的位置[38-40]。ZHONG等人[33]研究发现,在拉伸过程中,因Y2O3纳米颗粒的加入延迟了试样的缩颈过程,使试样表现出很高的伸长率(90.5%)。据观察,由于纳米夹杂物和钢基体之间的变形不相容性会产生较大的拉伸应力,在拉应力作用下形成了一些细长的空隙(见图 11a),大量均匀分布的纳米孔隙缓解了拉伸应力,并进一步阻止了局部区域的高应力集中,同时这些均匀分布的纳米空隙的生长受到晶胞边界纳米偏析结构的抑制,防止了空隙之间的相互连接,从而晶胞边界将与纳米颗粒共同抑制裂纹扩展,而不再是裂纹扩展的路径(见图 11b)。故Y2O3/316L试样的高的延展性主要归因于添加的纳米颗粒和相关孔隙的抑制生长(见图 11c)。

HAN等人[25]研究发现,与纯316L相比,316L/GNPs复合材料含有89.2%高比例的大角度晶界(large angle grain boundary,HAGB),较高比例的HAGB具有较高的能量,可以更有效地防止位错滑移。因此,更多的阻塞位错在HAGB处积累,以提高应变硬化率,这导致纯316L和316L/GNP复合材料具有相似的伸长率,如图 12所示。

-

在工业制造中,LPBF技术已越来越多地用于制造高质量、低成本和可重复的复合材料部件,在汽车、航空航天、电子和生物医学等行业获得更多的市场。概述了纳米增强相的加入对LPBF奥氏体不锈钢的致密度、微观结构和力学性能的影响,并分析其强化机理。与纯LPBF奥氏体不锈钢相比,添加了增强相的不锈钢综合力学性能得到显著改善,是细晶强化、位错强化、Orowan强化、晶界强化以及载荷传递强化的综合效应,但是起主导作用的强化机制因纳米颗粒的类型和添加量的不同而不同。例如当添加高硬度SiC时,起主导作用的是Orowan强化和载荷传递强化;而添加TiB2时,Orowan强化和位错强化是主要贡献者,且随着TiB2含量的增加,Orowan强化更加显著。但是纳米增强颗粒的加入会使试样的孔隙率增加,致密度下降,且随着含量的增加,还会产生较明显的起球或开裂现象。从增强相的加入对成型过程中复合粉末流动性、粘度等物理性能的影响讨论了使试样致密度下降的原因。增强颗粒的加入对LPBF奥氏体不锈钢微观结构的形态、晶粒大小和织构都有明显影响,细晶效果会随着增强颗粒的大小和添加量的不同而不同。另外,纳米颗粒的加入能扰乱LPBF试样胞状结构的定向生长,降低其各向异性的特性。尽管在LPBF增材制造纳米颗粒增强奥氏体不锈钢方面已取得较好的研究成果,但是仍存在一些限制其应用的科学问题需要进一步探索, 例如纳米颗粒的团聚倾向较大,如何将纳米颗粒均匀的分散到奥氏体不锈钢基体中就是一个具有挑战性的问题。目前制备原料的方法基本都是机械球磨法,需要更有效和更经济的方法均匀分散纳米颗粒,特别是在工业生产中。除此之外,有关纳米颗粒对熔池行为影响的模拟报道过少,数值模拟和试验需要相互结合,通过对物理建模的深入了解,可以更好地理解和调控其性能。

LPBF增材制造纳米颗粒增强奥氏体不锈钢的进展

Research progress of additive manufactured nanoparticle reinforced austenitic stainless steel by LPBF

-

摘要: 激光粉末床熔融技术(LPBF)增材制造的奥氏体不锈钢因良好的可打印性和力学性能具有很好的应用前景, 但还存在一些问题限制其工业应用, 添加纳米增强相是调控其性能的有效策略之一。综述了纳米颗粒增强LPBF奥氏体不锈钢的研究进展; 讨论了纳米颗粒对致密度、微观结构和力学性能的影响, 并分析其强化机理。纳米颗粒的加入使复合材料孔隙率增加, 致密度下降; 胞状组织晶粒细化, 且具有较低的各向异性; 添加了增强相的奥氏体不锈钢在强度显著提高的同时还保持良好的延展性, 主要归因于晶粒细化、位错强化、Orowan强化以及载荷传递强化的综合效应。最后展望了LPBF增材制造纳米颗粒增强奥氏体不锈钢在未来需要进一步探索的研究方向。Abstract: The austenitic stainless steel additive manufactured by laser powder bed fusion (LPBF) has a good application prospect because of its good printability and mechanical properties, but there are still some problems that limit its industrial application. Adding nano-reinforcing phases is one of the effective strategies for regulating the properties of LPBF austenitic stainless steel. The review summarized the research progress of nanoparticles-reinforced LPBF austenitic stainless steel. We focused on discussing the effect of nanoparticles on the densification, microstructure, and mechanical properties. The strengthening mechanism was analyzed. Due to the addition of nanoparticles, the porosity of the composite material increased, and the density decreased. Cellular structure grains were finer with low anisotropy. Austenitic stainless steel added reinforcement phase not only significantly improved strength but also maintains good plasticity, mainly attributed to the comprehensive effects of grain refinement, dislocation strengthening, Orowan strengthening, and load transfer strengthening. Finally, the research directions of nanoparticles reinforced austenitic stainless steel by LPBF that need to be further explored in the future were prospected.

-

图 7 a—LPBF成型的316L和316L+SiC/316L的彩色反极图[13] b—LPBF成型的316L和316L+ TiN/316L的彩色反极图[30] c—316L和TiC/316L的微观结构[31]

Figure 7. a—inverse pole figure of LPBF samples of 316L and SiC/316L[13] b—inverse pole figure of LPBF samples of 316L and TiN/316L[30] c—microstructure characterization of 316L and TiC/316L[31]

表 1 纳米颗粒增强LPBF成型奥氏体不绣钢的力学性能

Table 1. Mechanical properties of LPBF built austenitic stainless steel reinforced by nano-particle

stainless steel nano-particle grain size/μm ρ/% room temperature tensile strength ε/% reference stainless steel nanoparticle σs/MPa σe/MPa 316 SiC 13.3 9.4 >99.3 996±25 1301±37 5.1~14 [13] 316L TiC 28.18 6.99 98.22 712~811.5 — — [14] 316L TiB2 — 1.67~5.71 99.8 827.5~980.9 — — [15] 304L Y2O3 8.2±5.3 8.1±4.8 — 575±8 700±13 32±5 [16] 316 graphene 21.0 15.6 — — 738 38 [25] 316L Al2O3 79 25 98 579±9.7 662±3.18 — [28] 316L CeO2 45±3 25±2 99.9 485±4 — — [24] 316L TiN 11.2 3.5~7.5 — 629~640 — 26~30 [30] 316L Y2O3 8 10~70 99.3~99.4 574 — 90.5 [33] 316L Nb and C — 10~12 99.7 580 700 35 [34] -

[1] FRAZIER W E. Metal additive manufacturing: A review[J]. Journal of Materials Engineering and Performance, 2014, 23(6): 1917-1928. doi: 10.1007/s11665-014-0958-z [2] GU D, MEINERS W, WISSENBACH K, et al. Laser additive manufacturing of metallic components: Materials, processes and mechanisms[J]. International Materials Reviews, 2012, 57(3): 133-164. doi: 10.1179/1743280411Y.0000000014 [3] GHAYOOR M, LEE K, HE Y, et al. Selective laser melting of 304L stainless steel: Role of volumetric energy density on the microstructure, texture and mechanical properties[J]. Additive Manufacturing, 2020, 32(5): 101011. [4] 李俊辉, 任维彬, 任玉中, 等. 钛合金部件激光再制造材料与工艺研究进展[J]. 激光技术, 2023, 47(3): 353-359. LI J H, REN W B, REN Y Zh, et al. Research progress of laser remanufacturing materials and processes for titanium alloy parts[J]. Laser Technology, 2023, 47(3): 353-359(in Chinese). [5] WANG Y M, VOISIN T, MCKEOWN J T, et al. Additively manufactured hierarchical stainless steels with high strength and ductility[J]. Nature Materials, 2017, 17(1): 63-71. [6] ABOULKHAIR N T, SIMONELLI M, PARRY L, et al. 3D printing of aluminium alloys: Additive manufacturing of aluminium alloys using selective laser melting[J]. Progress in Materials Science, 2019, 106: 100578. doi: 10.1016/j.pmatsci.2019.100578 [7] TOLOSA I, GARCIANDÍA F, ZUBIRI F, et al. Study of mechanical properties of AISI316 stainless steel processed by "selective laser melting", following different manufacturing strategies[J]. International Journal of Advanced Manufacturing Technology, 2010, 51(5): 639-647. [8] ROTTGER A, GEENEN K, WINDMANN M, et al. Comparison of microstructure and mechanical properties of 316L austenitic steel processed by selective laser melting with hot-isostatic pressed and cast material[J]. Materials Science and Engineering, 2016, A678: 365-376. [9] MERTENS A, REGINSTER S, CONTREPOIS Q, et al. Microstructures and mechanical properties of stainless steel AISI 316L processed by selective laser melting[J]. Materials Science Forum, 2014, 783/786: 898-903. [10] GUAN K, WANG Z, GAO M, et al. Effects of processing parameters on tensile properties of selective laser melted 304 stainless steel[J]. Materials & Design, 2013, 50(9): 581-586. [11] NGUYEN Q B, ZHU Z, NG F L, et al. High mechanical strengths and ductility of stainless steel 304L fabricated using selective laser melting[J]. Journal of Materials Science and Technology, 2018, 35(2): 388-394. [12] WANG Z Q, PALMER T A, BEESE A M. Effect of processing parameters on microstructure and tensile properties of austenitic stainless steel 304L made by directed energy deposition additive manufacturing[J]. Acta Materialia, 2016, 110: 226-235. doi: 10.1016/j.actamat.2016.03.019 [13] ZOU Y, TAN C, QIU Z, et al. Additively manufactured SiC-reinforced stainless steel with excellent strength and wear resistance[J]. Additive Manufacturing, 2021, 41 (1): 101971. [14] ALMANGOUR B, BAEK M S, GRZESIAK D, et al. Strengthening of stainless steel by titanium carbide addition and grain refinement during selective laser melting[J]. Materials Science & Engineering, 2018, A712: 812-818. [15] ALMANGOUR B, GRESIAK D, YANG J M. Rapid fabrication of bulk-form TiB2/316L stainless steel nanocomposites with novel reinforcement architecture and improved performance by selective laser melting[J]. Journal of Alloys and Compounds, 2016, 680: 480-493. doi: 10.1016/j.jallcom.2016.04.156 [16] GHAYOOR M, LEE K, HE Y, et al. Selective laser melting of 304L austenitic oxide dispersion strengthened steel: Processing, microstructural evolution and strengthening mechanisms[J]. Materials Science Engineering, 2020, A788: 139532. [17] FISCHER P, ROMANO V, WEBER H P, et al. Sintering of commercially pure titanium powder with a Nd∶YAG laser source[J]. Acta Materialia, 2003, 51(6): 1651-1662. doi: 10.1016/S1359-6454(02)00567-0 [18] ALMANGOUR B, GRZESIAK D, BORKAR T, et al. Densification behavior, microstructural evolution, and mechanical properties of TiC/316L nanocomposites fabricated by selective laser melting[J]. Materials Design, 2017, 138: 119-128. [19] ZHOU X, de HOSSON J T M. Reactive wetting of liquid metals on ceramic substrates[J]. Acta Materialia, 1996, 44(2): 421-426. doi: 10.1016/1359-6454(95)00235-9 [20] TAKAMICHI I, RODERICK I G. The physical properties of liquid metals[M]. Cambridge, UK: Clarendon Press, 1993: 48-56. [21] SIMCHI A. Direct laser sintering of metal powders: Mechanism, kinetics and microstructural features[J]. Materials Science and Engineering, 2006, A428(1/2): 148-158. [22] SIMCHI A, POHL H. Direct laser sintering of iron-graphite powder mixture[J]. Materials Science and Engineering, 2004, A383(2): 191-200. [23] SAEIDI K, GAO X, ZHONG Y, et al. Hardened austenite steel with columnar subgrain structure formed by laser melting[J]. Materials Science and Engineering, 2015, A625: 221-229. [24] SALMAN O O, FUNK A, WASKE A, et al. Additive manufacturing of a 316L steel matrix composite reinforced with CeO2 particles: Process optimization by adjusting the laser scanning speed[J]. Technologies, 2018, 6(1): 25. doi: 10.3390/technologies6010025 [25] HAN Y, ZHANG Y, JING H, et al. Selective laser melting of low-content graphene nanoplatelets reinforced 316L austenitic stainless steel matrix: Strength enhancement without affecting ductility[J]. Additive Manufacturing, 2020, 34(8): 101381. [26] SIMCHI A, PETZOLDT F, POHL H. Direct metal laser sintering: Material considerations and mechanisms of particle bonding[J]. International Journal of Powder Metallurgy, 2001, 37(2): 49-61. [27] NIENDORF T, LEUDERS S, RIEMER A, et al. Highly anisotropic steel processed by selective laser melting[J]. Metallurgical and Materials Transactions, 2013, B44(4): 794-799. [28] LI X, WILLY H J, CHANG S, et al. Selective laser melting of stainless steel and alumina composite: Experimental and simulation studies on processing parameters, microstructure and mechanical properties[J]. Materials and Design, 2018, 145: 1-10. [29] TAN C, ZHOU K, KUANG M, et al. Microstructural characterisation and properties of selective laser melted maraging steel with different build directions[J]. Science and Technology of Advanced Materials, 2018, 19(1): 746-758. [30] WANG Y, LIU Z H, ZHOU Y Z, et al. Microstructure and mechanical properties of TiN particles strengthened 316L steel prepared by laser melting deposition process[J]. Materials Science and Engineering, 2021, A814: 141220. [31] ZHANG X Y, ZHONG J, GUO S L, et al. Control of deformation and annealing process to produce incoherent Σ3 boundaries in Hastelloy C-276 alloy[J]. Nuclear Materials and Energy, 2021, 27: 100944. [32] LI J, QU H, BAI J. Grain boundary engineering during the laser powder bed fusion of TiC/316L stainless steel composites: New mechanism for forming TiC-induced special grain boundaries[J]. Acta Materialia, 2022, 226: 117605. [33] ZHONG Y, LIU L, ZOU J, et al. Oxide dispersion strengthened stainless steel 316L with superior strength and ductility by selective laser melting[J]. Journal of Materials Science Technology, 2020, 42(1): 97-105. [34] DRYEPONDT S, NANDWANA P, UNOCIC K A, et al. High temperature high strength austenitic steel fabricated by laser powder-bed fusion[J]. Acta Materialia, 2022, 231: 117876. [35] WANG D, SONG C, YANG Y, et al. Investigation of crystal growth mechanism during selective laser melting and mechanical property characterization of 316L stainless steel parts[J]. Materials Design, 2016, 100: 291-299. [36] GU D, WANG H, DAI D, et al. Rapid fabrication of Al-based bulk-form nanocomposites with novel reinforcement and enhanced performance by selective laser melting[J]. Scripta Materialia, 2015, 96(1): 25-28. [37] ABRAMOVA M, ENIKEEV N, VALIEV R, et al. Grain boundary segregation induced strengthening of an ultrafine-grained austenitic stainless steel[J]. Materials Letters, 2014, 136: 349-352. [38] WANG Y M, VOISIN T, MCKEOWN J T, et al. Additively manufactured hierarchical stainless steels with high strength and ductility[J]. Natuer Materials, 2018, 17(1): 63-71. [39] NGUYEN Q B, ZHU Z, NG F L, et al. High mechanical strengths and ductility of stainless steel 304L fabricated using selective laser melting[J]. Journal of Materials Science Technology, 2019, 35(2): 388-394. [40] KONG D, DONG C, NI X, et al. Mechanical properties and corrosion behavior of selective laser melted 316L stainless steel after different heat treatment processes[J]. Journal of Materials Science Technology, 2019, 35(7): 1499-1507. -

网站地图

网站地图

下载:

下载: