-

光学薄膜已经广泛用于数码光学、光通讯、激光加工等各种工业领域,在可见和近红外波段,TiO2、Ta2O5、ZrO2、SiO2氧化物薄膜占主要地位,电子束+离子束辅助沉积已经成为镀制这些氧化物光学膜层的主要手段。

近年来, 对ZrO2薄膜的研究主要是采用Y2O3、Sc2O3、La2O3、Hf[1-3]等材料掺杂,避免出现单斜相,稳定材料为四方相。对Ta2O5这种材料: 一是研究其在离子束溅射成膜后的各种光学特性[4-12],采用的表征方法是分光光度计、椭偏[13]; 二是其延伸到红外[14-15]和紫外光学特性。无论是电子束沉积还是离子束溅射,对其力学性能的研究主要是温度和应力相关的影响[16-18]。对这些氧化物材料,一般采用X射线衍射研究膜层的晶格结构,但大多数薄膜材料是近程有序、远程无定型,扫描电子显微镜、原子力显微镜可以观察表面形貌,原子力显微镜还可测量表面粗糙度,估计材料的散射,也可用X射线光电子能谱[19]测量膜层的化学计量比。

在涉及膜层温度和应力的相关研究中,主要采用光学应力仪、干涉仪等测量基片表面在镀膜前后的应变来表征膜层的力学特性以及膜层的Stoney公式中的杨氏模量。

早期的压痕技术加载载荷高,压入深度为微米级,一直作为研究块体材料本身的杨氏模量和硬度检测方式[20-24],勉强可以用到TiN、TiB2膜等超硬薄膜上,无法应用到氧化物层上。近年来, 其载荷分辨率已经可以达到1 nN,位移分辨率达到0.02 nm量级,能够用于纳米级厚度的光学膜层表征上,避免了基板效应的影响。纳米压痕技术成为目前先进的力学检测技术。本文作者采用常用电子束和电子束+离子辅助沉积成膜方式,沉积了TiO2、Ta2O5、ZrO2、SiO2共4种氧化物单层膜,研究了其杨氏模量和纳米硬度随载荷的变化情况。

-

仪器化纳米压痕技术均是基于Oliver-Pharr方法,GB/T 22458-2008《仪器化纳米压入试验方法通则》对基本的纳米压入流程进行了规定,附录中对压头的结构和面积函数这两个关键因素作了规定,一般采用玻氏压头。预先设定按一定的压力函数在压头上加压、保压和卸载,压入载荷为F,压头与被压材料接触的真实接触面积为A,压入硬度为H,则有:

$H=\frac{F}{A}$

(1) 一般采用石英标样对仪器的面积函数进行校准。GB/T 25898-2010《仪器化纳米压入试验方法》中对薄膜的压入硬度和弹性模量的规定是:“如果试验的最大压入深度小于1/10膜厚,所获得的试样在最大压入深度处的硬度一般可作为薄膜的硬度”。

-

在某公司配备了两种射频离子源的镀膜机(样品前缀标记为BD、XL),分别镀制了相应的单层膜,晶控设定厚度、实际厚度因不同镀膜机工具因子不同,以椭偏仪测试结果为准。采用带射频离子源的镀膜机标记为OP;TXX550无离子源镀膜机标记为TX;苏州某公司镀膜机标记为XF,用离子源时标记为IAD;SiO2个别样品由某科技有限公司无离子源真空镀膜机镀制时标记为XN。

采用离子源辅助镀膜时的实验条件见表 1。其中Ta2O5共4组,每组2个样品;TiO2共2组,每组2个样品;ZrO2共3组,每组2个样品;SiO2共4组,共5个样品,完成镀膜后在烘箱中280 ℃下烘烤1 h,冷却后用椭偏仪测试了膜层的折射率和厚度,为纳米压入的载荷设定提供参考,并进行前期试压,测定载荷和压入深度h的关系,确定载荷的取值范围。

表 1 镀膜实验参数

Table 1. Coating parameters

material TiO2 Ta2O5 ZrO2 SiO2 ion voltage/V 1000 1000 800 600 acc voltage/V 600 600 600 600 ion current /mA 900 900 900 900 oxygen partial pressure /Pa 0.016 0.016 0.014 0.011 deposition rate/(nm·s-1) 0.25 0.3 0.3 0.8 temperature/℃ 200 200 200 200 实验中采用布鲁克TI Premiere纳米压痕仪,玻氏压头,由厂家用石英标样对面积函数进行了校正,载荷函数采用线性加载10 s,不保压,线性卸载10 s方案,热漂移稳定时间为60 s。考虑到数据离散性,通过预加载,得到载荷和压入深度的关系,将载荷分为100 μN、200 μN、400 μN 3个等级,获得相应载荷下、压入深度下的杨氏模量和纳米硬度,每个固定载荷下测量4点,求其平均值。

-

对不同镀膜机上镀制的氧化物膜层、样品分别按照A、B、E、F的方式进行编号。在椭偏仪上测得的折射率(波长为632.8 nm)和厚度结果如表 2所示。

表 2 膜层折射率和厚度

Table 2. Index and thickness of thin films

material refractivity thickness/nm BDTa2O5A 2.060 289.7 BDTa2O5B 2.066 319.5 XLTa2O5A 2.194 281.6 XLTa2O5B 2.131 320.6 XFTa2O5B 2.162 259.2 XFTa2O5F 2.165 259.8 TXTa2O5A 2.049 597.4 TXTa2O5B 2.033 609.2 BDZrO2A 2.071 330.7 BDZrO2B 2.007 339.1 XLZrO2A 2.045 345.0 XLZrO2B 2.049 342.8 OPZrO2A 2.049 441.5 OPZrO2B 2.038 447.8 BDTiO2A 2.389 371.9 BDTiO2B 2.298 363.7 XLTiO2A 2.528 363.5 XLTiO2B 2.523 363.4 BDSiO2A 1.449 749.7 XFSiO2E 1.435 595.2 XFSiO2F 1.454 586.6 从表 2可以看出,XL离子源的轰击能力较BD源强,在3种高折射率材料上的折射率均较高,和进口的OP离子源在ZrO2上折射率相差不大,XF离子源能力次之,BD离子源轰击能力最弱,比无离子源的TX组略高。3种高折射率材料膜层的厚度在350 nm左右,按照国标,压入深度需选择在35 nm左右。

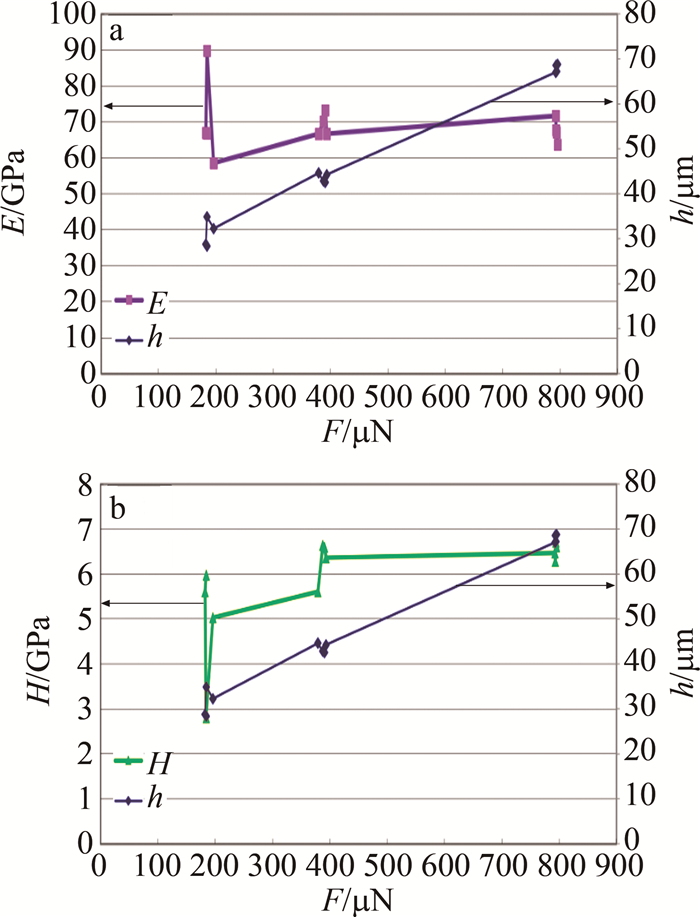

选择样品XFSiO2E在纳米压痕仪上进行预压实验,设定载荷为200 μN、400 μN、800 μN 3个等级,实验测得的载荷F和杨氏模量E、压入深度h、压入硬度H的关系见图 1。从图 1可以看出,随着载荷的增加,压入深度基本为线性增加,在不同的位置上,膜层的杨氏模量和压入硬度有一定的离散性。在200 μN载荷下,压入深度达到约30 nm,数据的离散型也比较大,设计的载荷偏高,压入深度过深有可能引起基底效应,无法获得膜层真正的压入硬度。在后续的试验中,考虑到K9玻璃和膜层的表面粗糙度,起伏在3 nm~15 nm左右,将载荷调整为100 μN、200 μN、400 μN 3个等级,每个载荷重复4点,取平均值。

图 1 XFSiO2E杨氏模量、压入深度和压入硬度随载荷的变化曲线

Figure 1. Changes in Young's modulus, indentation depth, and indentation hardness of XFSiO2E with load

图 2是Ta2O5在不同离子源镀制下的杨氏模量和压入硬度随载荷的变化曲线。不同离子源沉积的膜层表面硬度较高,随着载荷的增加,除XL样品B外,杨氏模量和硬度均降低,数据离散度在400 μN时更加接近,硬度均在10 GPa以上,对比的两个TX样品杨氏模量和硬度均明显较低,在6 GPa左右。

图 2 Ta2O5杨氏模量和压入硬度随载荷的变化曲线

Figure 2. Changes in Young's modulus and indentation hardness of Ta2O5 with load

图 3是TiO2在不同离子源镀制下的杨氏模量和硬度随载荷的变化曲线。和Ta2O5类似,不同离子源沉积的膜层表面硬度较高,随着载荷的增加,不同离子源的两个样品硬度在400 μN时有明显区别,XL样品在14 GPa左右,BD样品在9.5 GPa左右,对比无离子源XN样品在7.7 GPa左右。

图 3 TiO2杨氏模量和压入硬度随载荷的变化曲线

Figure 3. Changes in Young's modulus and indentation hardness of TiO2 with load

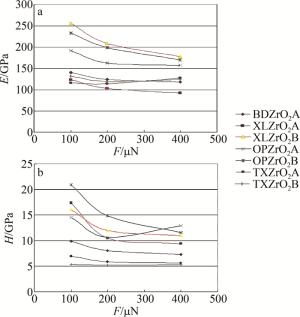

图 4是ZrO2在不同离子源镀制下的杨氏模量和硬度随载荷的变化曲线。和TiO2类似,不同离子源沉积的膜层表面硬度较高,随着载荷的增加,不同离子源的两个样品硬度在400 μN时有明显区别,OP、XL样品在9.4 GPa~13 GPa内摆动,BD样品在7.3 GPa,对比无离子源TX样品在5.4 GPa左右。

图 4 ZrO2杨氏模量和压入硬度随载荷的变化曲线

Figure 4. Changes in Young's modulus and indentation hardness of ZrO2 with load

图 5是SiO2在不同离子源镀制下的杨氏模量和硬度随载荷的变化曲线,100 μN载荷下硬度比较离散,随着载荷的增加,杨氏模量和硬度的随机性比前3种材料强,离子源辅助镀膜的样品硬度在5.3 GPa以上,对比组在4.1 GPa以下。SiO2数据的离散性是因为SiO2材料本身比较疏松,4点测量不能完全代表材料的特性。

图 5 SiO2杨氏模量和压入硬度随载荷的变化曲线

Figure 5. Changes in Young's modulus and indentation hardness of SiO2 with load

本文中所有样品在100 μN时杨氏模量和硬度数据均呈现了较大的起伏,根据图 1中载荷和压入深度的关系,在此载荷下, 压入深度在8 nm~15 nm,基本位于膜层的粗糙度起伏范围内,表面粗糙度对压痕数据有影响,载荷的选择应当避开这一区域,同时不应超过膜层厚度的1/10。XL离子源对高折射率材料的轰击能力强于BD离子源,其折射率测试结果和硬度结果两者的一致。

-

通过椭偏测得的厚度和适当选择载荷大小,控制纳米压痕的深度,可以获得氧化物膜层相对准确的杨氏模量和压入硬度。通过对TiO2、Ta2O5、ZrO2、SiO2共4种材料的椭偏光学常数测量和纳米压痕实验,获得了这4种材料的杨氏模量和压入硬度,并讨论了载荷选择的方法。实验表明, 离子束辅助可提高膜层的杨氏模量和压入硬度,其实验数据的趋势和椭偏仪测量的折射率一致。纳米压痕这种力学测试方法,可以作为评价膜层力学特性的方法,也可以通过其评估离子源的轰击作用。

氧化物光学薄膜的压入硬度研究

Indent hardness of optical oxide films

-

摘要: 为了评价离子源辅助对不同氧化物薄膜的影响, 采用不同的镀膜设备沉积了TiO2、Ta2O5、ZrO2、SiO2氧化物单层膜, 用椭偏仪测量了其折射率和厚度, 并用纳米压痕仪测量了不同载荷下材料的杨氏模量和纳米硬度, 比较了不同离子源沉积条件下膜层这两个参数的变化。结果表明, 离子源辅助能有效增加膜层杨氏模量和压入硬度, TiO2增加了2 GPa, Ta2O5增加了4 GPa, ZrO2增加了2 GPa, 和膜层的折射率变化趋势是一致的。纳米压痕法也可作为评价离子源轰击能力的一种手段。Abstract: To evaluate the effect of ion source assistance on different oxide films, TiO2, Ta2O5, ZrO2 and SiO2 were deposited with different radio frequency(RF) sources. The index and thickness were measured by a spectroscopic ellipsometer. The Young's module and the hardness of these films were compared. Experiments show that the value of Young's module and hardness are increased, 2 GPa for TiO2, 4 GPa for Ta2O5, 2 GPa for ZrO2, in accordance with the film index. The nano-indention method is effective in evaluating the ability of ion sources.

-

Key words:

- thin films /

- nanoindentation /

- indentation hardness /

- oxide

-

表 1 镀膜实验参数

Table 1. Coating parameters

material TiO2 Ta2O5 ZrO2 SiO2 ion voltage/V 1000 1000 800 600 acc voltage/V 600 600 600 600 ion current /mA 900 900 900 900 oxygen partial pressure /Pa 0.016 0.016 0.014 0.011 deposition rate/(nm·s-1) 0.25 0.3 0.3 0.8 temperature/℃ 200 200 200 200 表 2 膜层折射率和厚度

Table 2. Index and thickness of thin films

material refractivity thickness/nm BDTa2O5A 2.060 289.7 BDTa2O5B 2.066 319.5 XLTa2O5A 2.194 281.6 XLTa2O5B 2.131 320.6 XFTa2O5B 2.162 259.2 XFTa2O5F 2.165 259.8 TXTa2O5A 2.049 597.4 TXTa2O5B 2.033 609.2 BDZrO2A 2.071 330.7 BDZrO2B 2.007 339.1 XLZrO2A 2.045 345.0 XLZrO2B 2.049 342.8 OPZrO2A 2.049 441.5 OPZrO2B 2.038 447.8 BDTiO2A 2.389 371.9 BDTiO2B 2.298 363.7 XLTiO2A 2.528 363.5 XLTiO2B 2.523 363.4 BDSiO2A 1.449 749.7 XFSiO2E 1.435 595.2 XFSiO2F 1.454 586.6 -

[1] 刘千礼, 范舟, 王洋. 稀土氧化物稳定t-ZrO2结构和电子性能的研究[J]. 功能材料, 2021, 52(11): 11087-11093. doi: 10.3969/j.issn.1001-9731.2021.11.011 LIU Q L, FAN Zh, WANG Y. Investigation on the structure and electronic properties of rare earth oxide stabilized t-ZrO2[J]. Jorunal of Functional Materials, 2021, 52(11): 11087-11093 (in Chinese). doi: 10.3969/j.issn.1001-9731.2021.11.011 [2] 张加宏, 谢丽君, 陈虎, 等. 掺杂与应力对ZrO2薄膜电子结构和光学性质的影响[J]. 四川大学学报(自然科学版), 2019, 56(6): 1145-1150. doi: 10.3969/j.issn.0490-6756.2019.06.024 ZHANG J H, XIE L J, CHEN H, et al. Effects of doping and stress on electronic structure and optical properties of ZrO2 thin films[J]. Journal of Sichuan University(Natural Science Edition), 2019, 56(6): 1145-1150(in Chinese). doi: 10.3969/j.issn.0490-6756.2019.06.024 [3] 赵晓慧, 吴音, 尹笑然, 等. 相结构对ZrO2陶瓷透光度的影响[J]. 稀有金属材料与工程, 2018, 47(S1): 18-21. ZHAO X H, WU Y, YIN X R, et al. The Effect of phase structure on the transmittance of ZrO2 ceramics[J]. Rare Metal Materials And Engineering, 2018, 47(S1): 18-21 (in Chinese). [4] 李钱陶, 李定, 王潺, 等. Ta2O5/Al2O3激光陀螺反射镜等离子体环境稳定性研究[J]. 红外与激光工程, 2020, 49(S1): 97-103. LI Q T, LI D, WANG Ch, et al. Study on stability of Ta2O5/Al2O3 laser gyro mirrors exposed in plasma[J]. Infrared and Laser Engineering, 2020, 49(S1): 97-103 (in Chinese). [5] 于龙宇, 王伟, 刘孟杰, 等. 原位沉积温度对电子束蒸镀Ta2O5薄膜性能的影响[J]. 半导体技术, 2020, 45(8): 632-637. YU L Y, WANG W, LIU M J, et al. Effects of in-situ deposition temperature on performances of Ta2O5 thin films prepared by electron beam evaporation[J]. Semiconductor Technology, 2020, 45(8): 632-637(in Chinese). [6] 刘保剑, 段微波, 李大琪, 等. 退火温度对Ta2O5/SiO2多层反射膜结构和应力特性的影响[J]. 物理学报, 2019, 68(11): 114208. doi: 10.7498/aps.68.20182247 LIU B J, DUAN W B, LI D Q, et al. Effect of annealing temperature on structure and stress properties of Ta2O5/SiO2 multilayer reflective coatings[J]. Acta Physica Sinica, 2019, 68(11): 114208(in Chinese). doi: 10.7498/aps.68.20182247 [7] 吕起鹏. 离子束溅射沉积Ta2O5/SiO2光学薄膜应力特性与应力形变调控研究[D]. 大连: 大连理工大学, 2019: 20-45. LU Q P. Study on stress properties and stress deformation control of Ta2O5/SiO2 optical films deposited by ion beam sputtering[D]. Dalian: Dalian University of Technology, 2019: 20-45 (in Chinese). [8] 刘华松, 傅翾, 王利栓, 等. 离子束溅射参数与Ta2O5薄膜特性的关联性[J]. 红外与激光工程, 2013, 42(7): 1770-1775. doi: 10.3969/j.issn.1007-2276.2013.07.022 LIU H S, FU H, WANG L Sh, et al. Correlation between properties of Ta2O5 thin films and preparative parameters by ion beam sputtering deposition[J]. Infrared and Laser Engineering, 2013, 42(7): 1770-1775 (in Chinese). doi: 10.3969/j.issn.1007-2276.2013.07.022 [9] 姜玉刚, 刘华松, 陈丹, 等. 基于离子束溅射Ta2O5薄膜的紫外吸收膜技术[J]. 光学精密工程, 2019, 27(3): 527-532. JIANG Y G, LIU H S, CHEN D, et al. Ultraviolet absorption film technology based on ion beam sputtering Ta2O5 thin films[J]. Optics and Precision Engineering, 2019, 27(3): 527-532 (in Chinese). [10] 刘华松, 季一勤, 张锋, 等. 金属氧化物薄膜在中波红外光谱区内光学常数色散特性[J]. 光学学报, 2014, 34(8): 0831003. LIU H S, JI Y Q, ZHANG F, et al. Dispersive properties of optical constants of some metallic oxide thin films in the mid-infrared regions[J]. Acta Optica Sinica, 2014, 34(8): 0831003(in Chinese). [11] 刘华松, 傅翾, 季一勤, 等. 离子束溅射制备氧化物薄膜沉积速率调整方法[J]. 红外与激光工程, 2014, 43(7): 2192-2197. doi: 10.3969/j.issn.1007-2276.2014.07.028 LIU H S, FU H, JI Y Q, et al. Adjusting methods of deposition rates of oxide films prepared by IBS technology[J]. Infrared and Laser Engineering, 2014, 43(7): 2192-2197(in Chinese). doi: 10.3969/j.issn.1007-2276.2014.07.028 [12] 刘华松, 姜承慧, 王利栓, 等. 金属氧化物薄膜光学常数计算物理模型应用研究[J]. 光谱学与光谱分析, 2014, 34(5): 1163-1167. doi: 10.3964/j.issn.1000-0593(2014)05-1163-05 LIU H S, JIANG Ch H, WANG L Sh, et al. Applied research on the physical model for calculating optical constant of metal oxide films[J]. Spectroscopy and Spectral Analysis, 2014, 34(5): 1163-1167(in Chinese). doi: 10.3964/j.issn.1000-0593(2014)05-1163-05 [13] 常艳贺, 金春水, 李春, 等. 深紫外氧化物薄膜的光学特性[J]. 中国激光, 2011, 38(12): 1207004. CHANG Y H, JIN Ch Sh, LI Ch, et al. Optical properties of oxide thin films for deep ultraviolet[J]. Chinese Journal of Lasers, 2011, 38(12): 1207004(in Chinese). [14] 李静平, 方明, 贺洪波, 等. 多晶氧化物薄膜及复合膜系应力模型[J]. 光学学报, 2012, 32(10): 1031004. LI J P, FANG M, HE H B, et al. Model of stress evolution in polycrystalline oxide and composite thin films[J]. Acta Optica Sinica, 2012, 32(10): 1031004 (in Chinese). [15] 李定, 熊胜明. 离子束溅射氧化物薄膜的中红外特性[J]. 中国激光, 2015, 42(1): 0107002. LI D, XIONG Sh M. Mid-Infrared properties of oxide coatings prepared by ion beam sputtering deposition[J]. Chinese Journal of Lasers, 2015, 42(1): 0107002(in Chinese). [16] 尚鹏, 熊胜明, 李凌辉, 等. 光谱法确定离子束溅射Ta2O5/SiO2薄膜的光学常数及其性能[J]. 光学学报, 2014, 34(5): 0531002. SHANG P, XIONG Sh M, LI L H, et al. Optical constants and properties of dual-ion-beam sputtering Ta2O5/SiO2 thin film by spectroscopy[J]. Acta Optica Sinica, 2014, 34(5): 0531002(in Chinese). [17] 林斯乐, 龙博, 谢知. 离子束溅射Ta2O5薄膜光学性质的热处理研究[J]. 曲阜师范大学学报(自然科学版), 2018, 44(2): 77-80. LIN S L, LONG B, XIE Zh. Effects of annealing on optical properties of Ta2O5 film prepared by ion beam sputtering[J]. Journal of Qufu Normal University(Natural Science Editioin), 2018, 44(2): 77-80 (in Chinese). [18] 袁文佳, 沈伟东, 郑晓雯, 等. 离子束溅射制备Nb2O5、Ta2O5和SiO2薄膜的光学、力学特性和微结构[J]. 光学学报, 2017, 37(12): 1231001. YUAN W J, SHEN W D, ZHENG X W, et al. Optical and mechanical properties and microstructures of Nb2O5, Ta2O5 and SiO2 thin films prepared by ion beam sputtering[J]. Acta Optica Sinica, 2017, 37(12): 1231001 (in Chinese). [19] 许菲菲, 胡琴, 杨百良. XPS测量稀土氧化物薄膜禁带宽度的可行性研究[J]. 微纳电子技术, 2013, 50(3): 190-193. XU F F, HU Q, YANG B L. Study on the feasibility of measuring the band gap of rare earth oxide films by XPS[J]. Micronanoelectronic Technology, 2013, 50(3): 190-193(in Chinese). [20] 王宇迪, 王鹤峰, 杨尚余, 等. 纳米压痕技术及其在薄膜/涂层体系中的应用[J]. 表面技术, 2022, 51(6): 138-159. WANG Y D, WANG H F, YANG Sh Y, et al. Nano-indentation technique and its application in film coating system[J]. Surface Technology, 2022, 51(6): 138-159(in Chinese). [21] 杨宗岭, 杨诗婷, 田宪会, 等. 一种基于纳米压痕技术估算残余应力的计算模型[J]. 内蒙古工业大学学报(自然科学版), 2022, 41(4): 318-323. YANG Z L, YANG Sh T, TIAN X H, et al. A calculation model for estimating residual stress based on nanoindentation[J]. Journal of Inner Mongolia University of Technology(Natural Science Edition), 2022, 41(4): 318-323(in Chinese). [22] 王建丰, 杨超, 柳宇柯, 等. 纳米压痕技术在页岩力学性质表征中的应用进展[J]. 石油与天然气地质, 2022, 43(2): 477-488. WANG J F, YANG Ch, LIU Y K, et al. Application progress of nanoindentation technology in characterization of shale mechanical properties[J]. Oil & Gas Geology, 2022, 43(2): 477-488(in Chinese). [23] 王耀城, 刘定坤, 刘伟, 等. 纳米压痕测试技术在GFRP材料中的应用综述[J]. 材料导报, 2021, 35(19): 19214-19222. WANG Y Ch, LIU D K, LIU W, et al. A review: Application of nanointentation testing technology in GFRP materials[J]. Materials Reports, 2021, 35(19): 19214-19222(in Chinese). [24] 赵亚贤, 马晔城, 程子强, 等. 基于纳米压痕技术的电子玻璃微观力学性能研究[J]. 浙江大学学报(工学版), 2021, 55(5): 984-990. ZHAO Y X, MA H Ch, CHENG Z Q, et al. Micromechanical properties of electronic glass using nanoindentation technology[J]. Journal of Zhejing University(Engineering Science Edition), 2021, 55(5): 984-990 (in Chinese). -

网站地图

网站地图

下载:

下载: