-

凹形面金刚石倒角砂轮由世界上最硬金刚石和金属结合剂烧结而成的复合材料构成,具有强度高、耐磨损、加工精度高等特点,加工困难。倒角砂轮加工的精度决定了被加工工件的精度,因此, 需要一种有效的修整方法来获得良好的砂轮微槽轮廓精度及形貌。

机械修整方法存在修整力大、磨损严重等缺陷[1];电火花加工一般只适用于导电材料,不能加工金刚石和不导电的基体材料[2];激光去除技术因其对金刚石磨料和结合剂材料的高效、形状可控的去除效果且具有效率高、适应性广、环境友好、易于自动化控制等优点而受到越来越多的关注[3]。激光去除加工技术是利用聚焦高密度能量激光束辐照材料表面使材料融化、气化、升华等过程而达到材料去除的目的[4-5],虽然激光加工方法具有非接触、不怕硬、效率高、环保等诸多优点[6],但也存在锥度误差、热影响区等缺陷[7]。

锥度误差是激光成形面形成了与设计轮廓存在一定偏差的斜面,这几乎成为激光加工一个不可避免的问题,该现象普遍存在于激光钻孔、激光切割、激光修整砂轮等多种情况下,锥度误差产生的原因是因为激光能量高斯分布导致的能量分布不均[8-9]。

飞秒激光钻孔时形成孔锥度和热影响区[10],存在一种常见现象,即材料不能被完全去除,残留的材料会造成仿形轮廓误差,如激光钻孔加工中的锥度误差[11]。

使用多模光纤激光器切割材料形成切口锥度角,其中使用小焦直径纳秒脉冲激光进行加工导致切割切口狭窄,从而导致切割刃角[12]。

在激光切向修整方面,DENG等人[13]使用切向入射的脉冲纳秒激光对金属陶瓷杂化键合立方氮化硼(cubic boron nitride,CBN)小砂轮的凹面进行整形,但没有对形状轮廓精度进行阐述,小砂轮的每次槽形修整都存在边缘轮廓斜率误差。PHILIPP等人[14]采用切向整形和径向锐化相结合的方法对平行砂轮进行整形,获得了良好的修整效果,该研究仅将误差归因于机器的精度,而非光学修整本身。DOLD等人[15]采用切向修整法对圆弧、矩形和梯形3种凹形轮廓进行了整形,但未对整形轮廓的精度进行分析,且斜边存在明显的锥度误差。ZHANG等人[16]使用光纤激光器切向成形V形凹形青铜结合剂金刚石砂轮,且V型斜边角度误差较大。XIE等人[17]分别采用激光径向粗加工、切向精加工、再径向锐化的混合修整工艺,将平行砂轮轮廓加工成梯形砂轮,但没有对角度误差进行详细分析。

综上所述,激光仿形斜边轮廓的角度误差存在,但对其形成因素及抑制措施的研究少。在激光修整砂轮的过程中,如何减小激光修整凹形面金刚石砂轮中的误差,提高激光能量利用率,促进材料的有效去除,克服现有修整方法的缺点是亟待解决的一大难点。

本文中分析了激光修整砂轮中存在的误差,提出了产生误差的两大原因:激光遮蔽效益和斜面分散效益,并采用偏转激光切向修整砂轮的方法进行实验,通过实验验证该方法的效果。

-

在激光修整凹圆弧轮廓金刚石砂轮的过程中,激光光斑辐射在轮廓表面的分散性将影响激光功率密度的分布,从而极大地影响轮廓效率和精度,本文作者分析了激光修整凹形面金刚石砂轮斜面误差的来源,提出了激光遮蔽效应和激光斜面分散效应。

-

使用功率100 W、波长1064 nm的光纤纳秒激光修整金刚石砂轮的主要机制是利用高能量汽化材料和气体的压力喷出砂轮内部的熔融材料。有效激光能量密度的大小决定了能否有效去除砂轮内的材料。只有当激光有效能量大于材料的去除阈值时,才能去除材料。激光的有效能量密度与激光照射在材料被加工部位的能量密度和吸收率有关,如果工艺位置保持不变,则认为材料对激光的吸收率是恒定的。

在激光加工过程中,等离子体和被蒸发的物质形成一个遮挡层[18]。这部分遮挡层阻挡了部分激光能量。但是,可以通过吹辅助气体来避免这种激光能量的损失。

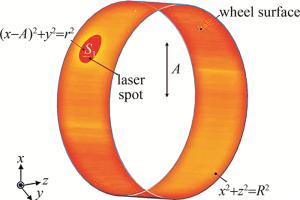

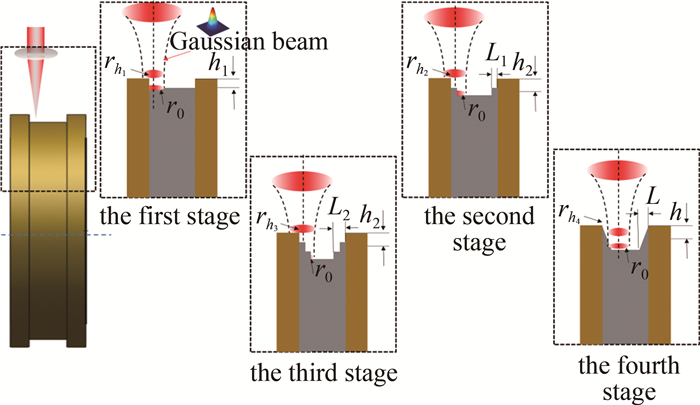

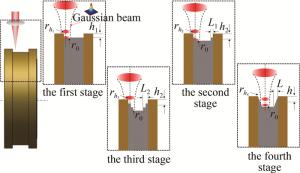

如图 1所示,h表示加工深度;hi表示第i道工序的加工深度; Li表示第i道工序的剩余材料;rhi表示第i道工序激光束在最外层旋转表面的光斑半径;r0表示在激光束在最内层的光斑半径。

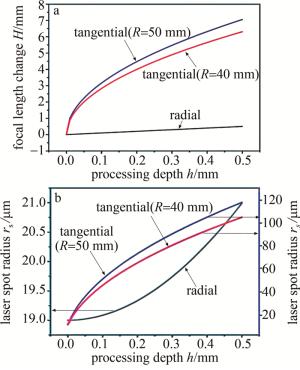

当激光用于加工一定深度h1、且激光光斑处于第1道工序时,照射在加工表面的激光能量密度为I1,如图 2所示。图中, R为平行砂轮半径,rs表示激光光束扩张半径。最外层旋转面上的激光束半径将大于加工平面中焦点处的激光束半径,然后最外层旋转面上的材料将阻挡部分激光束,从而改变落在聚焦面上的激光能量。由图 2可知,激光能量在切向上的变化大于径向,即在相同的修整深度下,切向发生的能量损失更多。金刚石砂轮半径越大,这种现象就越明显。在第1道工序,由于遮蔽导致加工面的能量减少形成一定的剩余材料。

图 2 激光焦距变化H和最外侧旋转面的激光光束扩张半径rs与加工深度h的关系

Figure 2. Laser focal length change H and laser radius rs of the expanding laser beam at the outermost rotary surface vs. processing depth h

当激光修整达到一定深度时,即处于第2道工序。一部分激光能量被最外层的旋转面阻挡,一部分激光能量被第1个位置的剩余材料阻挡。未被加工的存留材料会对激光进行遮挡,遮挡效应加剧,造成能量损失。当激光在第i道工序中不断移动时,激光被最外层的旋转面和前一道堆叠位置i-1处的剩余材料遮蔽。

最外层旋转面激光光斑半径变化越大,激光的能量被最外层旋转面阻挡得越多,导致残留物质积聚得越多。上述分析中采样间隔将足够小,使剩余材料处于边缘, 在连续堆积状态下,逐渐形成堆积的坡度。这种现象被称为激光遮蔽效应。

-

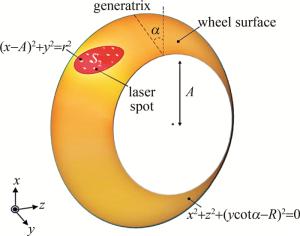

凹形成形砂轮的修整精度还受到激光束与砂轮表面位置关系的影响。在激光整形斜边轮廓砂轮过程中,激光束在砂轮表面的分散程度会影响激光束的能量密度,从而会极大影响砂轮的修整效率和修整精度。由于聚焦的激光束具有一定的瑞利长度,因此平行金刚石轮表面上的激光光斑面积可以近似描述为一个小圆柱与另一个较大圆柱的相交面积。当砂轮表面为斜边轮廓时,激光光斑面积可近似描述为小圆柱形与圆锥形的相交面积。

如图 3所示,x, y, z代表坐标位置,当激光修整平面平行于旋转轴时,照射在砂轮上的光束可以等效于照射在圆柱形表面上的光束,如WANG等人[18-21]所述,焦激光在平行砂轮表面的辐照光斑面积S1。如图 4所示,当激光对斜面进行修整时,照射在砂轮上的光束可以等效于照射在圆锥平面上的光束,激光辐照在斜面轮廓砂轮表面的光斑面积S2。S1和S2计算公示如下所示:

$ S_1=\int_{A-r}^{A+r} \mathrm{~d} x \int_{-\sqrt{r^2-(x-A)^2}}^{\sqrt{r^2-(x-A)^2}} \frac{R}{\sqrt{\left(R^2-x^2\right)}} \mathrm{d} y $

(1) $ \begin{gathered} S_2= \\ \int_{A-r}^{A+r} \mathrm{~d} x \int_{-\sqrt{r^2-(x-A)^2}}^{\sqrt{r^2-(x-A)^2}} \frac{\left(1+\cot ^2 \alpha\right)(R-y \cot \alpha)}{\sqrt{(R-y \cot \alpha)^2-x^2}} \mathrm{~d} y \end{gathered} $

(2) 式中: r为激光焦斑半径; α为砂轮斜边角; A为激光辐照位置。

当激光照射圆柱面时,激光束会被圆柱面沿周向分散,因此需要一定的激光切深量,以保证激光能量大部分集中,且激光能量足以去除材料。如果入射光束不偏转,再照射锥形表面,那么激光束不仅会沿周向分散,还会沿轴向分散。色散程度可以用激光光斑沿圆锥表面的面积来表示,S2可以表示为:

$ S_2 \approx S_1\left(1+\cot \alpha+\cot ^2 \alpha\right) $

(3) 在激光切向修整复杂轮廓的过程中,激光遮蔽效应和激光斜面分散效应都将被引入。上述两种误差造成的剩余材料面积称为残余面积。随着加工深度的增大,激光遮蔽效应对轮廓的影响更大,对于斜面斜边较陡的斜面,激光斜面分散效应更为突出。激光遮蔽效应和激光斜面分散效应综合导致廓形精度较差,因此在金刚石砂轮切向修整时必须抑制上述误差。

-

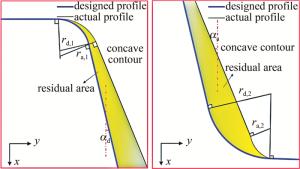

以修整轮廓的左边缘线为例,图 5展示出了斜角边缘角度误差对圆弧半径误差的影响。图中,αd表示设计的斜边角;αa表示实际的斜边角;rd, 1表示设计凸弧半径;ra, 1表示实际修整凸弧半径;rd, 2表示设计凹弧半径;ra, 2表示实际修整凹弧半径。

由于激光遮蔽效应和激光斜面分散效应,激光能量损失,砂轮修整过程中产生残留面积。实验结果表明,由于残留面积的影响,设计的斜角边缘角小于实际角度,从而导致实际修整后的凸弧半径大于设计的凸弧半径,反之,得到的实际凹弧半径较小。

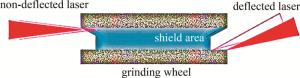

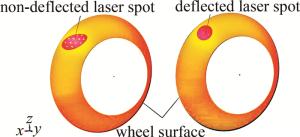

偏转激光修整方法可以有效地减小斜边轮廓误差。如图 6所示,偏转激光修整凹形砂轮的效果:降低激光遮蔽的效果;偏转后的激光可以避免对原砂轮表面的屏蔽,减少了由于激光遮蔽效应造成的激光能量损失,激光能量最大程度地到达加工表面。如图 7所示,偏转激光修整凹形砂轮的效果:降低激光斜面分散的效果;当激光束发生偏转时,激光在斜面上的色散程度会大大降低,从而使激光斜面分散效应降低。可以发现,激光偏转后,斜面上的激光光斑面积减小,能量更加集中,使激光有足够的能量去除材料,从而减小了修整误差。

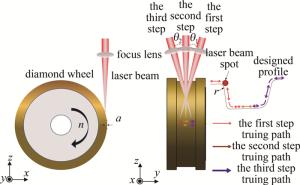

激光偏转切向仿形复合凹面金刚石砂轮的工作原理如图 8所示。图中,a为激光切割深度。在修整过程中,激光束可以在y轴方向上进行角偏转,可精确地实现设计的轮廓修整。激光能量、脉冲频率、激光进给速度、激光偏转角等修整参数可调,进一步提高整形精度。为了准确地获得所需的轮廓,激光偏转修整分为3个步骤: 第1步是对设计轮廓的左侧进行修整, 激光束沿y轴负方向偏转,与z轴夹角为θ1; 第2步是修整轮廓的中间,激光束不偏转; 第3步对剖面右侧进行修整,激光束沿y轴正方向偏转,与z轴夹角为θ2。

-

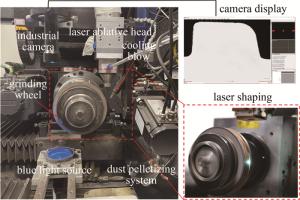

如图 9所示,该设备是自主研发的激光修整金刚石砂轮设备。砂轮安装在可旋转的主轴上,能在x-y2维平面上精确运动,主轴可在机床驱动下在平面内完成插补运动,主轴控制砂轮完成程序设定的修整轨迹,工业相机安装在机床上对整个加工过程实现实时监测,加工的整个流程中,采用直接和间接两种检测方式评价砂轮轮廓。激光装置安装在可以沿z方向上下移动的轴上,因此, 可以调节激光聚焦的高度。激光器的脉冲宽度为60 ns,焦斑半径为38 μm,波长为1064 nm。该激光器标称平均输出功率在80 W~120 W之间,脉冲重复频率为100 kHz。

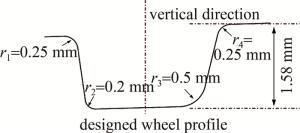

凹形面金刚石砂轮轮廓分别有两个半径为0.25 mm、0.25 mm的凸圆弧和两个半径为0.2 mm、0.5 mm的凹圆弧,左侧斜线与竖直方向的夹角为7.78°,右侧斜线与竖直方向的夹角为13.22°,如图 10所示。图中, r1~r4分别代表砂轮的圆弧半径。

偏转激光修整复杂表面砂轮的实验条件为:脉冲激光器的脉冲持续时间60 ns,中心发射波长1064 nm,标称平均输出功率80 W~120 W不等,脉冲重复频率100 kHz,光束质量小于1.6,最大脉冲能量1.5 mJ,激光束直径38 μm;铜结合剂金刚石砂轮,砂轮粒度150#,超硬磨料的体积分数为25%,直径125 mm,厚度10 mm;激光脉冲重叠率为70%,激光烧蚀轨迹线重叠率为30%。

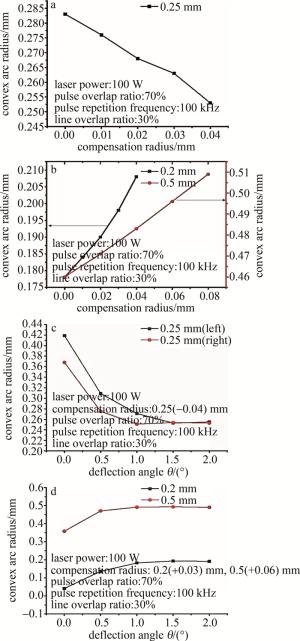

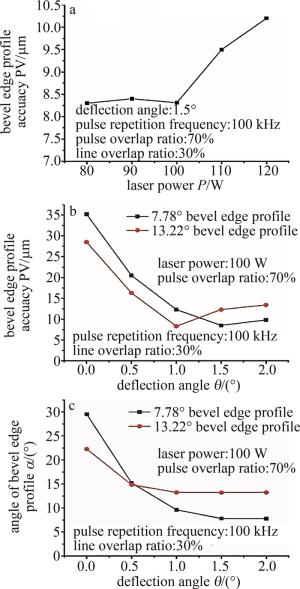

图 11a~图 11b中给出了复杂凹面金刚石砂轮的斜边轮廓误差峰谷(peaks-to-valley,PV)值与修整变量(偏转角、激光功率)的关系; 图 11c中给出了斜边轮廓的角度与偏转角的关系。结果表明,激光偏转修整参数对复杂凹面金刚石砂轮的斜边误差PV值有较大影响。在激光进给参数和偏转角一定的情况下,在80 W~100 W范围内改变功率可获得较好的斜边轮廓精度,可达到8.4 μm左右。随着激光能量的持续增加,表面轮廓精度略有下降。这是因为激光能量的增加会扩大金刚石和粘结剂的去除速度偏差,而这两个元素之间的偏差会导致轮廓精度下降。

图 11 修整参数对复杂凹面砂轮斜面轮廓精度的影响

Figure 11. Effect of dressing parameters on the bevel profile accuracy of complex concave grinding wheels

如图 11b和图 11c所示,在激光参数一定的情况下,在0°~2°范围内,随着激光偏转角的增大,斜边轮廓的PV值先减小后略有增大,斜边轮廓的角度值逐渐减小,达到设计角度后趋于稳定。这是因为偏转角的增大会使激光功率更加集中,提高了激光修整轮廓的精度。同时由于激光偏转,充分利用了激光能量,有效地去除了残留面积。但是,不断增大激光偏转角度会使激光能量进一步集中,这将导致金刚石和键的去除速度偏差逐渐增大,从而导致精度较差。修整过程中的激光遮蔽效应和激光斜面分散效应会因为激光偏转而降低,因此, 斜角边缘轮廓的修整角度最终可以满足设计要求。激光偏转修整可以有效地加工凹表面上任意倾角的斜边。

砂轮的弧形轮廓通常是为了避免加工过程中因应力集中而造成的轮廓损坏[22]。图 12展示了复合凹形砂轮的圆弧半径与补偿半径和偏转角等修整变量的关系。研究发现,在没有修整补偿的情况下,设计在0.25 mm的凸弧半径达到0.283 mm。在0.01 mm~0.04 mm范围内,修整补偿后的半径随着补偿半径的增加而减小。如图 12a所示,当补偿半径为0.04 mm时,取得了半径为0.253 mm的最佳修整效果。实验还表明,在没有补偿的情况下,0.2 mm和0.5 mm的凹弧半径分别达到0.178 mm和0.46 mm。而当补偿半径分别在0.01 mm~0.04 mm和0.02 mm~0.08 mm范围内时,补偿后的最后修整半径随着补偿半径的增大而增大。如图 12b所示,当补偿半径为0.03 mm和0.06 mm时,获得的最佳修整半径分别为0.198 mm和0.496 mm。激光能量利用率越来越高,遮蔽误差和斜面能量分散误差逐渐减小,从而促进材料的有效去除。图 12c中,left表示左边的圆弧;right表示右边的圆弧。

-

提出了一种利用偏转激光精确修整凹形金刚石砂轮的新方法,可以有效地修整复杂轮廓的金刚石砂轮。

(a) 提出影响激光切向修整精度的主要有两个误差来源:激光屏蔽效应和激光斜面分散效应。随着加工深度的增大,激光遮蔽效应对轮廓的影响增大。分析建立了激光遮蔽效应和分散效应的误差理论模型。

(b) 提出将激光偏转一定角度修整凹形面成形砂轮的方法,并完成了凹形面砂轮修整的实验,得到良好的修整效果和应用。

(c) 本实验条件下,在1°~1.5°的偏转角范围内,斜边轮廓修整精度的PV值为8 μm。在合适的偏转角度下,圆弧半径误差小于10 μm;修整凹弧半径0.2 mm和0.5 mm时,补偿半径分别为0.03 mm和0.06 mm时,凹弧半径分别由0.178 mm和0.46 mm提升至最佳修整半径分别为0.198 mm和0.496 mm。

偏转激光切向修整凹形面金刚石倒角砂轮的研究

Research on diamond chamfer grinding wheel for tangentially dressing concave surface with deflection laser

-

摘要: 为了减小凹形面金刚石砂轮的激光修整误差,建立激光遮蔽效应和激光斜面分散效应误差模型,分析了激光切向修整凹形面金刚石砂轮的误差来源,提出了偏转激光修整凹形面成形砂轮法,并通过理论分析和实验验证,探索了修整参数对凹形面砂轮轮廓精度和圆弧半径的影响。结果表明,在1°~1.5°的偏转角范围内,斜边轮廓修整精度为8 μm;在合适的偏转角度下,圆弧半径误差小于10 μm;在修整凹弧半径为0.2 mm和0.5 mm、补偿半径分别为0.03 mm和0.06 mm时,凹弧半径误差分别缩小0.02 mm和0.03 mm。偏转激光修整法有效地提高了修整精度,减小了修整误差,为凹形面金刚石修整提供了新思路。Abstract: In order to reduce the laser dressing error of concave-faced diamond wheels, the error models of laser masking effect and laser bevel dispersion effect were established, the error sources of laser tangential dressing of concave-faced diamond wheels were analyzed, and the deflection laser dressing method of concave-faced forming wheels was proposed. Through theoretical analysis and experimental verification, the influence of dressing parameters on the contour accuracy and circular radius of concave-faced wheels was explored. The results show that in the deflection angle range of 1°~1.5°, the beveled edge profile dressing accuracy is 8 μm; under the suitable deflection angle, the circular arc radius error is less than 10 μm; when dressing the concave arc radius of 0.2 mm and 0.5 mm, the compensation radius is 0.03 mm and 0.06 mm respectively, the concave arc radius error is reduced by 0.02 mm and 0.03 mm respectively. The deflection laser dressing method effectively improves dressing accuracy, reduces the dressing error, and provides a new idea for the dressing of concave diamonds.

-

-

[1] 蔡颂, 宋金潮, 王遥遥, 等. 脉冲激光烧蚀CFRP材料工艺优化[J]. 激光技术, 2024, 48(1): 83-91. doi: 10.7510/jgjs.issn.1001-3806.2024.01.014 CAI S, SONG J Ch, WANG Y Y, et al. Pulsed laser ablation CFRP material process optimization[J]. Laser Technology, 2024, 48(1): 83-91(in Chinese). doi: 10.7510/jgjs.issn.1001-3806.2024.01.014 [2] 齐立涛, 陈金鑫, 田振, 等. 不同环境中纳秒激光烧蚀单晶硅的物质抛出机理[J]. 激光技术, 2023, 47(6): 824-830. doi: 10.7510/jgjs.issn.1001-3806.2023.06.014 QI L T, CHEN J X, TIAN Zh, et al. Investigation on mechanism of material ejection by nanosecond laser ablation of mono-crystalline silicon under different environments[J]. Laser Technology, 2023, 47(6): 824-830(in Chinese). doi: 10.7510/jgjs.issn.1001-3806.2023.06.014 [3] 王佳敏, 季艳慧, 梁志勇, 等. 532 nm皮秒脉冲激光对单晶硅的损伤特性研究[J]. 中国光学, 2022, 15(2): 242-250. WANG J M, JI Y H, LIANG Zh Y, et al. Damage characteristics of a 532 nm picosecond pulse laser on monocrystalline silicon[J]. Ch-inese Optics, 2022, 15(2): 242-250(in Chinese). [4] CHEN G Y, DENG H, ZHOU X, et al. Online tangential laser profiling of coarse-grained bronze-bonded diamond wheels[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(4): 1477-1482. [5] NORBERT A, MAXIMILIAN W, JOHANNES G, et al. Ultra-short pulsed laser conditioning of metallic-bonded diamond grinding tools[J]. Materlals & Design, 2020, 18(10): 9-10. [6] DENG H, XU Z. Laser dressing of arc-shaped resin-bonded diamond grinding wheels[J]. Journal of Materials Processing Technology, 2021, 132(18): 78-85. [7] DENG H, XU Z. Laser-dressing topography and quality of resin-bonded diamond grinding wheels[J]. Optics and Lasers in Engineering, 2021, 136(3): 106-118. [8] LUTEY A H A, FORTUNATO A, ZANINI F, et al. Pulsed laser profiling of grinding wheels at normal and quasi-tangential incidence[J]. Materials and Manufacturing Processes, 2016, 3(3): 158-173. [9] DING W, ZHANG L, XU J, et al. Diamond wheel dressing: A comprehensive review[J]. Journal of Manufacturing Science and Engineering-transactions of the Asme, 2017, 139(12): 35-42. [10] ACKERL N, WARHANEK M G, GYSEL J, et al. Ultra-short pulsed laser conditioning of metallic-bonded diamond grinding tools[J]. Materials & Design, 2020, 18(9): 108-120. [11] TAO N R, CHEN G Y, YU T Y, et al. Dual-beam laser drilling process for thick carbon fiber reinforced plastic composites plates[J]. Mater Process Technology, 2020, 28(1): 116-125. [12] ZHOU C, DENG H, CHEN G Y, et al. Study on methods of enhancing the quality, efficiency, and accuracy of pulsed laser profiling[J]. Precision Engineering, 2016, 45(9): 143-152. [13] DENG H, ZHOU X, ZHU P C, et al. Optimization of efficiency and uniformity of bond removal during laser sharpening[J]. International Journal of Advanced Manufacturing Technology, 2019, 103(7): 5-8. [14] PHILIPP V W, ANAS M, RAINER K, et al. Laser dressing of me-tal bonded diamond blades for cutting of hard brittle materials[J]. Laser Application, 2012, 24(8): 22-29. [15] DOLD C, TRANSCHEL R, RABIEY M, et al. Wegener KA study on laser touch dressing of electroplated diamond wheels using pulsed picosecond laser sources[J]. CIRP Annals-Manufacturing Technology, 2011, 60(2): 363-366. [16] ZHANG Y M, SHEN Z, NI X, et al. Modeling and simulation on long pulse laser drilling processing[J]. International Journal of Heat and Mass Transfer, 2014, 73(5): 429-437. [17] XIE J, ZHOU Y W, TAN T W, et al. Experimental study on fabrication and evaluation of micro pyramid-structured silicon surface using a V-tip of diamond grinding wheel[J]. Precision Engineering, 2011, 35(1): 173-182. doi: 10.1016/j.precisioneng.2010.09.002 [18] GUO Z F, GUO B, ZHAN Q L, et al. Optimisation of spray-mist-assisted laser machining of micro-structures on CVD diamond coating surfaces[J]. Ceramics International, 2021, 47(15): 22108-22120. doi: 10.1016/j.ceramint.2021.04.232 [19] WANG R, DONG X, WANG K, et al. Polarization effect on hole evolution and periodic microstructures in femtosecond laser drilling of thermal barrier coated superalloys[J]. Applied Surface Science, 2021, 53(7): 148-158. [20] OH S, LEE I, PARK Y B, et al. Investigation of cut quality in fiber laser cutting of CFRP[J]. Optics & Laser Technology, 2019, 113(5): 129-140. [21] STAEHR R, BASTICK S, BLUEMEL S, et al. High precision laser macro drilling of carbon fiber reinforced plastics with a new nanosecond pulsed laser—Optimized toward industrial needs[J]. Journal of Laser Applications, 2019, 31(3): 207-220. [22] JIANG Z. Research on performance of precision grinding cemented carbide cutting tools with heavy grinding wheel[J]. Diamond & Abrasive Engineering, 2018, 38(2): 117-125. -

网站地图

网站地图

下载:

下载: