-

球墨铸铁重量低、减震性好、成本低等特点,广泛应用于工业领域的重要构件中,如车辆发动机、船舶发动机和大型曲轴等[1]。钢在强度和韧性方面优于球墨铸铁,此外钢更容易进行表面加工处理。因此,将球墨铸铁和钢组合一起应用在汽车减速器中,可实现汽车生产效益最大化。传统的汽车减速器由球墨铸铁(齿圈)和低碳钢(减速器壳)两种材料通过螺栓连接而成,需要额外的装配零件法兰来确保螺栓连接的空间,并且在螺栓连接之前需要孔制造过程,增加了生产成本。新能源汽车销量占汽车总销量20%的目标预计在2025年实现,当前螺栓连接方法将不能满足新能源汽车未来的生产需求和轻量化小型化的设计理念,迫切需要通过焊接的方式来减低新能源汽车重量和生产周期,提高续航里程实现轻量化生产,增长企业生产效率,同时也为未来减速器的优化设计节约设计空间。

在搅拌摩擦焊焊接中实现了球墨铸铁和低碳钢的良好焊接,但焊接尾部匙孔的存在,使得在封闭的环形焊接线路上的推广应用仍存在问题[2]。采用镍电极对灰铸铁进行保护金属极电弧焊中,使用镍电极有助于碳以石墨的形式沉淀,阻止马氏体相的生成,但受其冷却速度的影响,界面处的石墨呈现枝晶形状[3]。电弧焊的高热输入容易导致焊接件严重变形,同时形成的熔化区和热影响区较为宽大,限制其在高精度的焊接上的生产应用。通过研究焊接次数对球墨铸铁和低碳钢的电子束焊影响,发现单道焊接方式生成细密的马氏体组织,双道焊接由于冷却速率减缓,形成较为粗大的马氏体组织,但焊接接头的抗拉强度均不太理想[4]。电子束焊接真空环境的创建能够避免外界环境对熔池的影响,获得优质的焊接件,随之而来的问题是焊件的尺寸受限于真空室的规模,同时抽真空环节所损耗的时间是在生产应用中不得不权衡的问题。而激光焊具有与电子束焊相似的优点,同时激光焊接能够在室温环境进行,无需真空环境的创建[5-6]。在对铁素体基体和珠光体基体的灰铸铁激光焊接实验中,通过镍基材料的填充,可获得微裂纹或者无裂纹的试样件[7]。硬脆相组织的出现是裂纹产生的主要原因。镍基材料的填充可扩大稳定系共晶温度区间,碳原子扩散能力增强,通过促进石墨化进程来抑制碳元素向熔池中扩散,进而改善焊接质量[8]。

本文中研究激光功率和焊接速度对球墨铸铁和低碳钢激光焊接接头组织与性能影响,在此基础上进一步研究镍基材料优化焊接质量,探究了不同焊接方式对球墨铸铁和低碳钢的影响,为后续球墨铸铁与低碳钢高功率激光焊接工艺优化提供理论依据和数据支撑。

-

实验中采用低碳钢20CrMnTi与球墨铸铁QT450-10的材料进行平板对接焊,试样材料尺寸均为100 mm×50 mm×5 mm,母材的化学成分见表 1所示。

表 1 母材的化学成分(质量分数w)/%

Table 1. Chemical composition of base metal(mass fraction w)/%

material w(C) w(Si) w(Mn) w(P) w(S) w(Fe) 20CrMnTi 0.17~0.23 0.17~0.37 0.18~1.10 ≤0.03 ≤0.03 balance QT450-10 3.70~3.90 2.40~2.60 0.15~0.30 ≤0.04 ≤0.02 balance 对试样件进行填粉或填丝焊接时,试样件开Y型坡口,钝边长度为1 mm,坡口角度为15°。填充镍基粉末和镍基焊丝的化学成分如表 2所示。

表 2 填充粉末和焊丝的化学成分(质量分数w)/%

Table 2. Chemical composition of filler powder and wire(mass fraction w)/%

material w(C) w(Si) w(Mn) w(Cr) w(Mo) w(Nb) w(Fe) w(Ni) Ni201 0.02 0.10 0.40 15.50 15.50 0.31 0.70 balance ERNiCrMo-4 0.009 0.12 0.05 21.9 8.65 3.70 0.40 balance -

采用德国Trumpf公司的TruDisk8002型激光器(波长1.06 μm)。焊接过程中采用流量为8 L/min的氩气作为焊接保护气体,以防止在焊接过程中产生不利于连接性能的氧化,具体焊接参数如表 3所示。

表 3 焊接参数

Table 3. Welding parameters

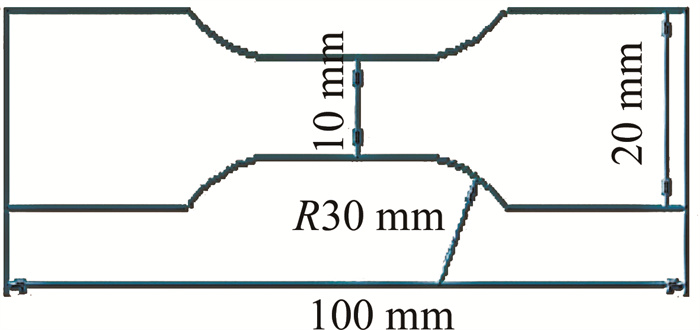

sample power/W speed/(m·min-1) defocus/mm weldmethod 1 3500 2.4 -2 not filler 2 3750 2.4 -2 3 4000 2.4 -2 4 4250 2.4 -2 5 4500 2.4 -2 6 4000 1.2 -2 7 4000 1.8 -2 8 4000 2.4 -2 9 4000 3.0 -2 10 4000 3.6 -2 11 2500 1.2 -2 filler powder 12 3000 1.2 -2 filler wire 实验完成后,使用电火花线切割将所有试样件切割成14 mm×7 mm×5 mm的金相测试样。使用200~2000粒度的砂纸机型对镶嵌好的金相试样件进行研磨抛光处理后,选择4 mL HNO3+ 96 mL酒精的金相腐蚀液对抛光后的金相试样件进行观测前腐蚀。随后使用光学金相显微镜对腐蚀件进行了显微组织观测与分析。采用电子万能试验机以1 m/min的拉伸速率对试样进行了力学性能测试,拉伸试样形状和尺寸如图 1所示。试样的拉伸断口形貌则使用扫描电镜观察并分析。

-

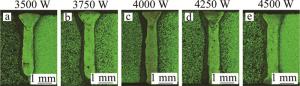

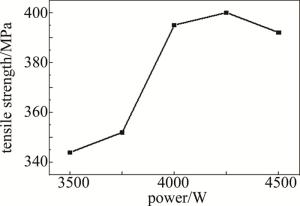

从图 2(对应表 3中的试样件1~5)和图 3(对应表 3中的试样件6~10)中观测到,随着激光功率逐渐增加或焊接速率逐渐变缓,焊接接头的截面形貌从未熔透状态的“Y”型向熔透状态的类“X”型转变。当激光功率较低或焊接速率过快时,由于热输入不足导致焊接件未焊透。随着热输入的提升,熔池从未熔透状态逐渐向熔透状态转化。临近焊件表面处的热对流的存在是试样件焊接接头的截面形貌呈现“Y”型和类“X”型的主要原因[9-10]。试样件上部分的熔宽与热输入呈正比关系,随着热输入的增加,在单位时间内熔化的材料增多,加剧涡流的流动使得热传导加快。

-

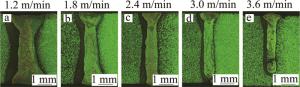

图 4中列出了在球墨铸铁侧热影响区内产生的3种壳体结构。分别是双壳结构(见图 4a)、单壳结构(见图 4b)以及无核结构(见图 4c)。热影响区在冷却过程中发生2种相变 [11-13]:液体→莱氏体;奥氏体→马氏体。当激光束照射工件表面时,熔池处集中了大量热量,热量随时间不断向基体扩散,石墨吸热后快速熔解和扩散,石墨周围碳含量快速升高,由于激光焊接过程中较大的冷却速度,在球铁侧热影响区易形成莱氏体和马氏体相[14-16]。因此在球铁侧热影响区内形成3种壳体结构:双壳结构、单壳结构和无核结构[17]。石墨形核过程中对周围碳产生了吸附作用,使石墨周围存在贫碳区域,且在冷却过程中,石墨散热作用使周围温度梯度变缓,从而在该区域生成包裹石墨球的马氏体薄壳。而在马氏体壳外侧,由于温度的降低和碳的扩散距离有限,加上缺少石墨的散热作用及马氏体形成区域的阻隔,最终形成了从内到外石墨球+薄壁马氏体组织+莱氏体组织的双壳结构。单壳结构的产生是由于最高温度超过奥氏体转变温度,但低于共晶转变温度,在该区域达不到莱氏体组织形成条件,在冷却作用下形成被马氏体包围的单壳结构。无核结构中缺少石墨球,石墨受热分解向四周扩散,局部的碳含量不足以产生形核效果,同时该处满足莱氏体的产生条件而形成了类似包含莱氏体的球形结构。

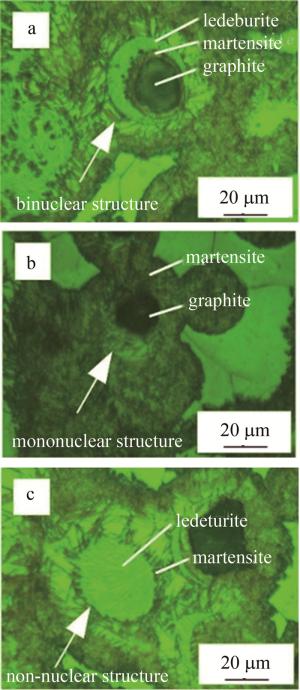

20CrMnTi侧热影响区组织主要由马氏体组织构成,如图 5所示。在球墨铸铁和低碳钢激光焊接过程中,20CrMnTi侧热影响区温度超过奥氏体转变温度,因此在20CrMnTi侧热影响区观察到马氏体组织。由树枝晶组织、少量的莱氏体组织和马氏体组织构成的焊缝区还可观测到石墨球的残留。同时在焊缝区域存在少量微裂纹,这是由于局部石墨的吸附集聚作用,在焊接过程中存在富碳区域,在冷却过程中易形成马氏体和莱氏体组织,导致残余应力较大,进而导致微裂纹的形成[18]。

-

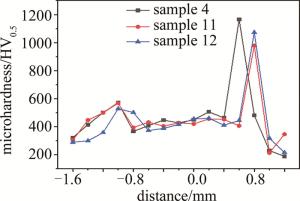

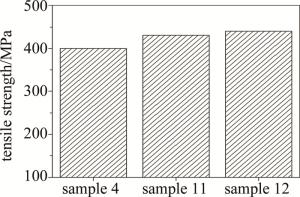

由图 6和图 7中观测到,当激光功率逐渐增加或焊接速率逐渐变缓时,试样件焊接接头的抗拉强度表现出先升高后减低的变化趋势。当焊接功率为4250 W、焊接速率为2.4 m/min时,试样件焊接接头的抗拉强度处于极值400 MPa。当热输入不足时,材料吸收的能量不足以将焊接件焊透,从而导致焊接接头的力学性能严重下降。在激光功率过大或焊接速率过小的情况下,球墨铸铁侧热影响区脆硬相的存在(马氏体和莱氏体)是影响断裂的主要原因[19]。碳向四周扩散的速度随着热输入的增大而增快,在激光焊接快速冷却的作用下,球墨铸铁侧热影响区易产生莱氏体和马氏体组织,形成硬脆区域。值得强调的是:尽管焊缝区出现微小裂纹,但这并不是拉伸断裂的主要因素,脆硬相和石墨球的存在是拉伸断裂的主导因素。

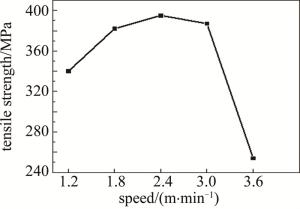

图 8为实验扫描电镜(scanning electron microscope, SEM)断口局部图。可观察到解理面,试样件发生脆性断裂,同时在断面中发现石墨球和与基体剥离的石墨球残留下的空洞。热影响区石墨球的残留,在石墨球周围形成马氏体和莱氏体等高脆硬相的组织,石墨球周围应力集中较大,在残余应力和脆硬相加速作用下,裂纹从石墨球处萌发扩散相连直至试验件断裂[18]。

-

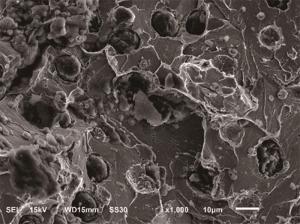

图 9和图 10分别为焊缝能谱仪(energy dispersive spectrometer, EDS)分析图与实验焊接接头硬度分布曲线。由图可知,镍通过提高共晶转变温度和减低共析转变温度的方式减缓热影响区硬脆相的形成,但是不能阻止热影响区内原有的微观结构转变,如马氏体和莱氏体等脆性相的产生,这也解释了不同的焊接方式下硬度变化规律基本相同的原因。最大硬度值出现在球墨铸铁侧热影响区, 均超过1000 HV0.5。QT450-10侧热影响区宽度相对于20CrMnTi侧热影响区较窄,这与母材的热传导率有关。

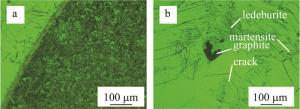

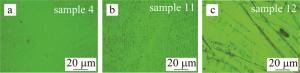

镍基材料有效地阻挡母材中的石墨球向焊缝的扩散作用,消除了因焊缝处硬脆相生成而诱发的裂纹,获得如图 11所示的无裂纹焊缝。合金元素在室温条件下对试样件的抗拉强度影响甚微[20],但使用镍基填充材料能够一定程度减低硬脆相生成的机率,使填充镍基材料试样件的抗拉强度整体均高于直接焊接,最大差值为40 MPa,如图 12所示。

-

(a) 在激光功率为4250 W、焊接速率为2.4 m/min的条件下,试样件焊接接头的强度处于极值400 MPa。试样件抗拉强度随着热输入的增加, 呈现先增加后减小的变化趋势。

(b) 直接焊接方式在焊缝区出现微裂纹,添加镍基材料能够阻止碳向熔池中扩散,消除了因焊缝处硬脆相生成而诱发的裂纹,获得无裂纹焊缝。硬脆相是拉伸断裂在热影响区的主要因素。

(c) 3种焊接方式的焊接接头硬度呈M型分布。镍基材料不改变热影响区内原有的微观结构转变。在球墨铸铁侧热影响区内形成双壳结构、单壳结构和无核结构。球墨铸铁侧热影响区由莱氏体和马氏体组织等组成,最大值出现在球墨铸铁侧热影响区,均超过1000 HV0.5。

工艺参数对球墨铸铁和低碳钢激光焊接的影响

Effect of process parameters on laser welding of nodular cast iron and low carbon steel

-

摘要: 为了提高球墨铸铁和低碳钢焊接接头力学性能, 解决容易开裂的问题, 采用激光焊接的方法对球墨铸铁和低碳钢进行焊接, 研究了工艺参数对其焊接接头的组织和性能影响。结果表明, 随着激光功率逐渐增加或焊接速率的逐渐变缓, 试验件抗拉强度呈现出先增大后减小的变化趋势; 当焊接功率为4250 W和焊接速率为2.4 m/min时, 试样件焊接接头的强度处于极值400 MPa; 在球墨铸铁侧热影响区内形成3种壳体结构(双壳结构、单壳结构和无核结构); 焊缝区组织主要由树枝晶组织、少量的马氏体和莱氏体组织构成; 焊缝区存在微裂纹, 通过添加镍基材料可获得无裂纹焊缝, 并提升抗拉强度约40 MPa, 达到母材的95%。该研究对后续球墨铸铁与低碳钢高功率激光焊接工艺优化是有帮助的。Abstract: In order to improve the low mechanical properties and cracking of the welded joint between ductile iron and low carbon steel, laser welding was used to weld ductile iron and low carbon steel, and the effects of process parameters on the microstructure and properties of the welded joint were studied. The results show that with the increase of laser power or the gradual slowing of welding speed, the tensile strength of the test piece shows a trend of first increasing and then decreasing. When the welding process parameters are at 4250 W welding power and 2.4 m/min welding speed, the strength of the welded joint of the specimen is at the extreme value of 400 MPa.Three kinds of shell structures (double shell structure, single shell structure, and coreless structure) are formed in the heat-affected zone at the side of nodular cast iron. The microstructure in the weld zone is mainly composed of dendrite, a small amount of martensite, and ledeburite. There are microcracks in the weld zone. The crack-free weld can be obtained by adding nickel-based materials, and the tensile strength can be improved by about 40 MPa, reaching 95% of the base metal. This research is helpful in the optimization of the high-power laser welding process between nodular cast iron and low carbon steel.

-

Key words:

- laser technique /

- laser welding /

- nodular cast iron /

- low carbon steel

-

表 1 母材的化学成分(质量分数w)/%

Table 1. Chemical composition of base metal(mass fraction w)/%

material w(C) w(Si) w(Mn) w(P) w(S) w(Fe) 20CrMnTi 0.17~0.23 0.17~0.37 0.18~1.10 ≤0.03 ≤0.03 balance QT450-10 3.70~3.90 2.40~2.60 0.15~0.30 ≤0.04 ≤0.02 balance 表 2 填充粉末和焊丝的化学成分(质量分数w)/%

Table 2. Chemical composition of filler powder and wire(mass fraction w)/%

material w(C) w(Si) w(Mn) w(Cr) w(Mo) w(Nb) w(Fe) w(Ni) Ni201 0.02 0.10 0.40 15.50 15.50 0.31 0.70 balance ERNiCrMo-4 0.009 0.12 0.05 21.9 8.65 3.70 0.40 balance 表 3 焊接参数

Table 3. Welding parameters

sample power/W speed/(m·min-1) defocus/mm weldmethod 1 3500 2.4 -2 not filler 2 3750 2.4 -2 3 4000 2.4 -2 4 4250 2.4 -2 5 4500 2.4 -2 6 4000 1.2 -2 7 4000 1.8 -2 8 4000 2.4 -2 9 4000 3.0 -2 10 4000 3.6 -2 11 2500 1.2 -2 filler powder 12 3000 1.2 -2 filler wire -

[1] 杨胶溪, 左铁钏, 徐文清, 等. 球墨铸铁表面激光熔覆钴基合金涂层的研究[J]. 激光技术, 2006, 30(5): 517-519. YANG J X, ZUO T Ch, XU W Q, et al. The research of laser cladding Co-base alloy coating on ductile cast iron[J]. Laser Technology, 2006, 30(5): 517-519 (in Chinese). [2] CHANG H T, WANG C J, CHENG C P. Friction stir lap welded low carbon steel and ductile iron: Microstructure and mechanical properties[J]. Science and Technology of Welding and Joining, 2013, 18(8): 688-696. doi: 10.1179/1362171813Y.0000000150 [3] SADEGHI A, MOLOODI A, GOLESTANIPOUR M, et al. An investigation of abrasive wear and corrosion behavior of surface repair of gray cast iron by SMAW[J]. Journal of Materials Research and Technology, 2017, 6(1): 90-95. doi: 10.1016/j.jmrt.2016.09.003 [4] SEKIGUCHI S, SHIBATA F. Mechanical properties of electron beam welded spheroidal graphite cast iron and mild steel welded joints[J]. Materials Transactions, 2011, 52(11): 1920-1925. [5] 李忠, 王涛, 刘佳, 等. 工艺参量对铝合金复合焊接接头耐蚀性的影响[J]. 激光技术, 2019, 43(2): 189-194. LI Zh, WANG T, LIU J, et al. Effect of process parameters on corrosion resistance of aluminum alloy hybrid welded joints[J]. Laser Technology, 2019, 43(2): 189-194 (in Chinese). [6] KIM J S, KIM J W, PYO C M, et al. Bead geometry prediction model for 9% nickel laser weldment, Part 1: Global regression model vs. modified regression model[J]. Processes, 2021, 9(5): 793. doi: 10.3390/pr9050793 [7] SOMMER N, LEHTO J M, VLKERS S, et al. Laser welding of grey cast iron with spheroidal graphite-influence of process parameters on crack formation and hardness[J]. Metals-Open Access Metallurgy Journal, 2021, 11(4): 532. [8] RONNY G, FRANCISCO S, OLGA P, et al. Comparing the structure and mechanical properties of welds on ductile cast iron (700 MPa) under different heat treatment conditions[J]. Metals-Open Access Metallurgy Journal, 2018, 8(1): 72. [9] WANG H, SHI Y, GONG S. Numerical simulation of laser keyhole welding processes based on control volume methods[J]. Journal of Physics, 2006, D39(21): 4722. [10] 吴东江, 柴东升, 程波, 等. 脉冲激光填丝焊接薄板熔池流动行为分析[J]. 中国科学: 物理学力学天文学, 2020, 50(3): 034208. WU D J, CHAI D Sh, CHENG B, et al. Flow characteristics of the molten pool in pulsed laser welding of thin sheet with filler wire[J]. Scientia Sinica: Physica, Mechanica & Astronomica, 2020, 50(3): 034208(in Chinese). [11] POURANVARI M. On the weldability of grey cast iron using nickel based filler metal[J]. Materials & Design, 2010, 31(7): 3253-3258. [12] JANICKI D, GÓRKA J, KWAS'NY W, et al. Influence of solidification conditions on the microstructure of laser-surface-melted ductile cast iron[J]. Materials, 2020, 13(5): 1174. doi: 10.3390/ma13051174 [13] JAHUN F R, BENHUA Z, YUQIU S, et al. Influence of plasma remelting conditions on quantitative graphite dissolution and modified surface characteristics in 500-12 ductile iron[J]. Materials Research Express, 2020, 7(7): 076502. doi: 10.1088/2053-1591/ab9f81 [14] 韩善果, 杨永强, 蔡得涛, 等. 光丝位置对铝合金激光填丝焊接过程的影响[J]. 激光技术, 2022, 46(4): 481-485. HAN Sh G, YANG Y Q, CAI D T, et al. Influence of the distance between laser and wire on the process of aluminum alloy welding with filler wire[J]. Laser Technology, 2022, 46(4): 481-485(in Chinese). [15] 陈根余, 江东远, 王彬, 等. 6061铝合金超声波辅助激光焊接变形控制研究[J]. 激光技术, 2021, 45(5): 541-547. CHEN G Y, JIANG D Y, WANG B, et al. Research on deformation control of ultrasonic-assisted laser welding of 6061 aluminum alloy[J]. Laser Technology, 2021, 45(5): 541-547 (in Chinese). [16] SHI Y, LI Y F, LIU J, et al. Investigation on the parameter optimization and performance of laser cladding a gradient composite coating by a mixed powder of Co50 and Ni/WC on 20CrMnTi low carbon alloy steel[J]. Optics & Laser Technology, 2017, 99(9): 256-270. [17] 李永健. 球墨铸铁件激光增材再制造组织演变规律及性能控制[D]. 哈尔滨: 哈尔滨工业大学, 2019. LI Y J. Microstructure evolution and performance control of laser additive remanufacturing ductile iron component[D]. Harbin: Harbin Industrial University, 2019(in Chinese). [18] GHAINI F M, EBRAHIMNIA M, GHOLIZADE S. Characteristics of cracks in heat affected zone of ductile cast iron in powder welding process[J]. Engineering Failure Analysis, 2011, 18(1): 47-51. doi: 10.1016/j.engfailanal.2010.08.002 [19] MARTÍNEZ A J, PASCUAL G M, SOLANO G L, et al. Mechanical and microstructural analysis in the welding of ductile cast iron by TIG procedure, with different filler materials and air cooling[J]. Revista de Metalurgia, 2021, 57(2): 1-7. [20] LACAZE J, SERTUCHA J, LARRAÑAGA P, et al. Statistical study to determine the effect of carbon, silicon, nickel and other alloying elements on the mechanical properties of as-cast ferritic ductile irons[J]. Revista de Metalurgia, 2014, 52 (2): 1-4. -

网站地图

网站地图

下载:

下载: