-

飞秒激光微纳加工技术利用了飞秒激光超短的脉冲宽度[1]、较强的功率密度[2-3]和较高的激光频率[4]等加工特点,这种加工技术是在非常短的时间内产生大量超高压力和超高温度的等离子体[5]而造成被加工材料的局域性微爆炸[6-7],进而完成对被加工材料进行准确烧蚀去除的微纳加工方法。当超短脉冲激光与材料作用时,其具有热作用区域小[8-9]、激光分辨率高[10-12]、能够突破激光衍射的极限效应[13-14]等特点。另外,超短脉冲激光与材料相互作用的时间非常短,其加工过程中的热影响效应[15-16]能够被有效削弱,因此,人们对飞秒激光微纳烧蚀石英玻璃等透明电介质材料进行了大量的理论和实验研究[17-20]。

石英材料在分子结构层面上是一种长程无序和短程有序的状态[21],故其热膨胀系数较低, 并表现出较好的高温环境条件下的应用性能,进而被大量应用于激光武器[22]、光学系统[23]和激光核聚变[24]等领域。在上述应用过程中,较多领域涉及制备石英玻璃微特征[25],但石英玻璃的硬度较高且容易碎裂,传统的制造方法较难对复杂特征进行微纳去除加工,而由于超短脉冲激光具有十分独特的加工特点,因此便找到一种加工石英玻璃微特征件及微结构件的烧蚀方法。作者基于飞秒激光烧蚀透明电介质材料的作用去除机理,根据近年来国内外研究进展,对飞秒激光烧蚀减薄石英玻璃进行综述。

-

飞秒激光烧蚀石英玻璃等透明电介质材料是一种非线性电离机制[26-27],主要表现为雪崩电离[28-29]和多光子电离[30-31],电介质材料中的自由电子主要通过上述两种机制来吸收入射激光能量,当材料导带中的自由电子密度超出其临界自由电子密度时,便会造成电介质材料的损伤, 从而达到去除的目的。

-

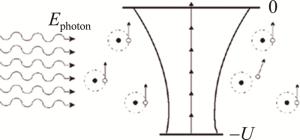

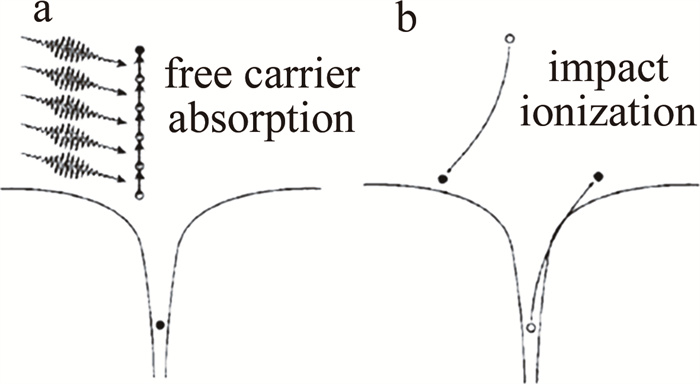

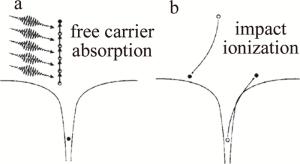

玻璃材料内种子自由电子的数量极少,但这种种子自由电子可以连续地吸收入射激光光子能量,从而具备特定的动能,这属于自由载流子吸收,如图 1a所示。当种子自由电子的动能超出电介质材料的禁带宽度时,材料中的束缚电子会与种子自由电子产生碰撞而被电离到导带,这属于碰撞电离,如图 1b所示。在激光能量较高的情况下,通过碰撞电离产生的新种子自由电子将会持续碰撞材料内部的其它束缚电子,这会激发出数量更多的自由电子,并使其数目表现出指数式的增长规律,这属于雪崩电离[32-34]。

为准确描述雪崩电离机制,一般采用Thornber雪崩电离系数[35-36]α(E)来描述碰撞电离速率与电场强度之间的变化规律:

$ \alpha (E) = \frac{{eE}}{\mathit{\Delta }}\exp \left[ { - \frac{{{E_{\rm{i}}}}}{{E\left( {1 + E/{E_{\rm{p}}}} \right) + {E_{\rm{t}}}}}} \right] $

(1) 式中, E为电场强度,Δ为禁带宽度,e为电子电荷,Et为载流子克服热散射所需的场强,Ep为克服光学声子散射所需的场强,Ei为克服电离散射所需的场强。

-

石英玻璃的禁带宽度一般比超短脉冲激光的单光子能量大,使得石英玻璃等电介质材料对入射激光能量的吸收效率较低,进而导致这种材料较难吸收单个光子能量。在超短脉冲激光的能量密度以及光子简并度较高的条件下,材料中的束缚电子同时吸收多个光子能量的效率将显著增加。当束缚电子在吸收激光能量后所具有的动能超出电介质的禁带宽度时,其会被激发到导带成为自由电子,这属于多光子电离[32-34],如图 2所示。其中Ephoton表示入射光子能量。

为准确表征多光子电离机制,一般采用Keldysh光致电离系数[37]WPI(E)来描述其与电场强度之间的变化规律:

$ \begin{array}{c} {W_{{\rm{PI}}}}(E) = \frac{2}{{9\pi }}\omega {\left( {\frac{{m\omega }}{\hbar }} \right)^{3/2}} {\mathit{\Phi }} \left( {{{\left( {2N - 2\frac{\mathit{\Delta }}{{\hbar \omega }}} \right)}^{3/2}}} \right) \times \\ \exp \left( {2N\left| {1 - \frac{{{e^2}{E^2}}}{{4m{\omega ^2}U}}} \right|} \right){\left( {\frac{{{e^2}{E^2}}}{{16m{\omega ^2}U}}} \right)^N} \end{array} $

(2) 式中, ω为激光频率,ħ为普朗克常数,m为空穴对有效质量,N为一个束缚电子被电离时所吸收的光子数目,Φ(·)为Dawson积分,U=Δ-e2E2/(4mω2)。

多光子电离机制和雪崩电离机制有相似之处,两种机制都是一种非线性电离机制。在激光能量密度较高时,多光子电离机制占主导地位;在激光能量密度较低时,雪崩电离过程也可发生。因此,雪崩电离机制的激发条件范围更广,而多光子电离机制的激发条件相对更严格,但两种电离机制的主导地位在飞秒脉冲的脉宽区间内是能够进行过渡转换的。

-

飞秒激光微纳加工石英玻璃等透明电介质具有独特优势,因此被广泛用于制备微流道[38-40]、微透镜[39]、光存储[41]、光栅[42]和光波导[43-44]等微结构,以及制备烧蚀点[45-47]、烧蚀线[48-50]和烧蚀面[51-53]等微特征。此外,激光精密减薄石英玻璃是基于点、线、面激光烧蚀工艺的精密逐层去除,因此主要对烧蚀点、线、面减薄技术进行研究和分析。

-

飞秒激光诱导烧蚀点是烧蚀线和烧蚀面减薄的基础,已被广泛研究和应用。NIETO等人[46]利用飞秒、皮秒和纳秒不同脉冲宽度激光在硼硅酸盐玻璃、石英玻璃、蓝宝石和钠钙玻璃基材上进行烧蚀点实验,如图 3所示。研究表明,脉冲宽度差异将导致烧蚀特征的明显不同,并且飞秒激光烧蚀不会出现皮秒和纳秒激光烧蚀产生的较大热影响区。YAN等人[54]研究飞秒激光脉冲能量对石英玻璃热影响区的影响规律,当脉冲能量低于1 μJ时,烧蚀点直径小于4 μm,此时热影响区不明显。VARKENTINA等人[55]在激光波长1030 nm、脉冲宽度390 fs条件下,通过改变脉冲数量和光强度对烧蚀点加工质量进行分析,发现当光强度超过5.2 TW/cm2时,烧蚀点周围溅射碎片较少,微特征质量较好。RUEDA等人[56]通过调整激光波长和单脉冲能量对石英玻璃烧蚀点直径进行了研究,同时分析了烧蚀点对折射率的影响规律。

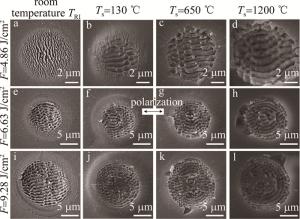

飞秒激光烧蚀点减薄过程中,可诱导制备周期性微特征。GRÄF等人[47]利用脉冲宽度300 fs、波长1025 nm、频率1 kHz飞秒激光在石英玻璃表面诱导烧蚀点周期性微特征,如图 4所示。结果表明,周期性微特征空间频率与能量密度呈现相关性,且发现高频周期微特征一般与线偏振电场方向垂直,而低频周期微特征则与电场方向平行。KUNZ等人[57]采用不同能量密度诱导周期性微特征时,发现烧蚀点中心区域呈现出低频周期微特征,而烧蚀点周围为高频周期微特征,其认为这与高斯形状的脉冲能量分布有关。XU等人[58]对比研究了在空气和真空两种不同环境下高、低频周期微特征的差异性,并基于流体原理分析差异产生的原因。CHEN等人[59]在能量密度2.8 J/cm2和扫描速率3.1 mm/s条件下诱导出周期为715 nm的低频周期微特征,分析认为: 采用柱面透镜诱导出的微特征比采用球面透镜的更具周期性规律。

针对亚波长周期结构的形成机理,研究者提出了多种理论,但普遍认为这主要是由于入射激光与等离激元波相互干涉产生的[60-61]。对于透明电介质材料,当激光与物质表面相互作用时,会产生纳米结构特征而导致物化性质的变化,进而使得入射飞秒激光能量在空间层面呈现出周期性规律。超短脉冲激光与等离激元波的耦合效率在脉冲数量增大的条件下会显著增强,并最终造成亚波长周期结构的产生。

-

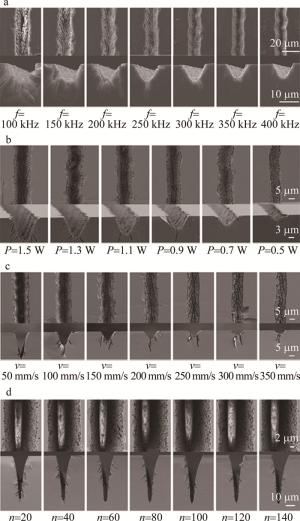

基于烧蚀点微特征研究烧蚀线微特征是飞秒激光精密减薄石英玻璃的重要环节,并将对后续烧蚀面微特征加工质量产生影响。JIAN等人[49]研究了重复频率f、激光功率P、扫描速率v和扫描次数n对烧蚀线表面形貌的影响规律,如图 5所示。得到在脉宽290 fs和波长343 nm条件下,激光加工的较优参数为:f=250 kHz、P=1.5 W、v=100 mm/s。MAČERNYTÉ等人[62]对比分析了玻璃在空气中和KOH溶液中烧蚀线微特征加工质量的不同,并发现在KOH溶液中的微特征边缘未见明显的烧蚀沉积物。SUN等人[63]分别在常温、400 ℃和800 ℃条件下研究温度对石英玻璃烧蚀微特征表面粗糙度的影响机理,研究表明,温度升高将导致材料晶粒减小,进而使得表面粗糙度降低,微特征加工质量提高。

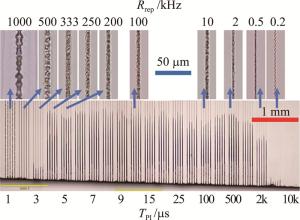

飞秒激光诱导选择性蚀刻(femtosecond laser induced selective etching, FLISE)技术被QI等人[50]进行了研究,该技术可基于烧蚀线减薄工艺制备微流道或光波导等微结构,其主要通过控制重复频率Rrep和脉冲间隔TPI来达到选择性蚀刻的目的,如图 6所示。结果表明,当重复频率接近1 MHz时,材料的局部烧蚀热熔和重结晶玻璃化将显著抑制选择性蚀刻速率。GAUDIUSO等人[64]认为可用单点平均脉冲数量(pulses per spot, PPS)来综合表征移动速度和重复频率的影响,并分别在PPS为48和96情况下分析了烧蚀线特征微裂纹和微划痕的产生机理。MOUSKEFTARAS等人[65]设计了一种双光束激光系统来提高微特征蚀刻速率,并与单光束蚀刻速率进行对比, 结果发现,双光束蚀刻速率明显高于单光束,且烧蚀质量有所提高。MICHELE等人[44]采用1030 nm近红外波长和343 nm紫外波长飞秒激光制备光波导,发现紫外波长激光蚀刻效率优于近红外波长。参考文献[44]中主要研究的是低脉冲能量烧蚀,其将导致材料各向同性的正折射率变化,而高功率烧蚀属于高脉冲能量烧蚀,其将导致材料产生负折射率变化。

-

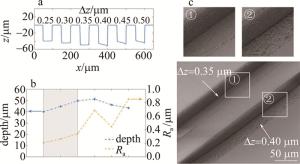

飞秒激光烧蚀面减薄应基于烧蚀点和烧蚀面减薄优化后的工艺参数,并通过控制离焦量、扫描路径、重叠率等参数实现对石英玻璃的精密减薄去除。SCHWARZ等人[66]利用脉宽230 fs、波长515 nm激光,研究激光离焦量Δz在0.25 μm~0.50 μm范围内烧蚀面特征的变化规律。由图 7a可以看出,只有当Δz在0.25 μm~0.35 μm范围时,烧蚀底部保持平整;当Δz超过0.4 μm时,底部烧蚀质量变差。此外,由图 7b可知,烧蚀深度在Δz=0.40 μm时达到最大值,而Δz从0.25 μm增大到0.50 μm时,表面粗糙度Ra整体上呈现增大趋势;从图 7c中同样可得Δz=0.4 μm时的烧蚀面Ra较Δz=0.35 μm的大。

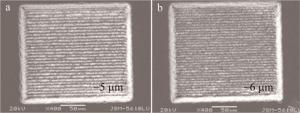

XU等人[52]在扫描速率1 mm/min、激光能量50 mW和光斑直径15 μm不变的条件下,在石英玻璃上制备出180 μm× 200 μm的烧蚀面,如图 8所示。可以看出,在烧蚀面表面出现微沟槽,并随着偏移距离增大,微沟槽周期性间距增大,从而导致表面粗糙度Ra增大。

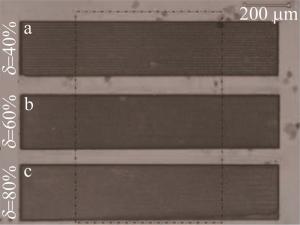

WU等人[53]由实验得到烧蚀线减薄优化后的工艺参数为: 脉冲能量8 μJ,扫描速率0.2 mm/s,实验制备出1200 μm×260 μm的烧蚀面,如图 9所示,线重叠率δ分别为40%、60%和80%。结果显示,烧蚀面条纹间距随δ增大而减小,这使得表面粗糙度Ra也相应减小;当δ=80%时, 几乎观察不到明显条纹结构,如图 9c所示。

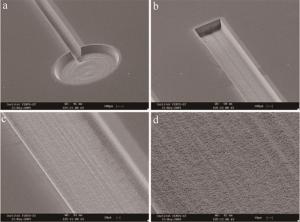

QUESTE等人[40]微纳加工出长×宽×高= 4000 μm×100 μm×140 μm带储液槽的微流道,如图 10a所示。该结构通过先烧蚀微流道再烧蚀储液槽的工艺方案来实现。实验中所采用激光参数为: 脉宽120 fs,重复频率5 kHz;微流道末端储液槽侧壁角为80°~85°,微流道底面粗糙度Ra为100 nm~150 nm。

-

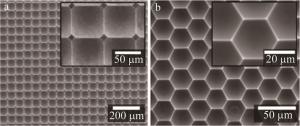

微透镜的常见基本应用是成像,其它应用还包括光束的整形和准直等,单个微透镜可通过将光信号和光纤进行耦合来达到功能上的组合集成。CHEN等人[67]通过飞秒激光在石英玻璃表面先加工出正方形和正六边形的阵列特征,然后使用一定浓度的氢氟酸溶液进行腐蚀,最终制备加工出形状规则的正多边形微凹透镜阵列,如图 11所示。DENG等人[68]利用腐蚀作用和飞秒激光相结合的方法,在玻璃的两个表面上均制备出微凹透镜阵列结构,这种阵列结构可以用来对光束进行均匀化处理。

-

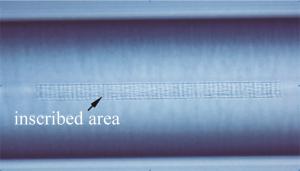

光纤内部或其表面加工有光栅的光纤称为光纤光栅。传统的激光干涉方法制备出的光栅周期是固定的,且加工精度不高;飞秒激光可以实现在光纤内部空间或光纤表面位置进行加工去除,其空间分辨率高,光栅周期可以根据需要进行调整,并可实现对折射率、温度、扭矩和弯矩等多种物理参数进行检验测量。LI等人[69]通过飞秒激光能够进行逐点烧蚀的方法,在光纤内部空间范围内制备出长周期的光栅结构,如图 12所示。此种微结构能够在高温传感领域应用,且具有较高灵敏度和较好稳定性。CUI等人[70]在锥形结构的光纤中制备了布喇格光栅,这种光栅可用于弯矩和曲率变化较小的检测等集成系统领域。

-

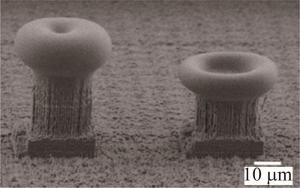

微腔结构是尺寸在微米或亚微米量级的圆盘微结构,主要应用于光学信号的变换、非线性光学系统以及测控传感系统等。LIN等人[71]利用超短脉冲激光直写和腐蚀作用组合的方式,在石英玻璃上制备了Q值较高的3维空间环形微腔结构,如图 13所示。这种微腔结构属于无源器件,并能够在结构表面涂覆增益介质,从而可用来提高系统的光学输出特性。

飞秒激光诱导制备石英玻璃微功能结构件除在上述领域应用较为广泛外,还被大量应用在微流道、光存储、光波导、普通光栅和微盘激光器等。此外,根据应用场合不同,微功能结构件还应用在半导体材料、金属材料和聚合物材料等多种领域。

-

飞秒激光烧蚀减薄是一种逐渐发展起来的新型加工方法,其时间分辨率超快,空间分辨率超细,因此表现出与长脉冲激光和材料作用时所不同的加工去除机制。而石英玻璃属于高硬度、易碎裂的难加工材料,现有传统方法加工时面临诸多挑战,因此, 深入探索优化飞秒激光烧蚀制备微结构和烧蚀减薄微特征加工体系尤显重要。

综上所述,飞秒激光在该领域仍存在一些不足。首先,加工成本有待控制,飞秒激光微纳加工呈现出强大优势,但由于飞秒激光产生及配套系统较为昂贵,不利于大批量工业应用。其次,理论研究有待深入,国内外有很多学者研究该该域飞秒激光与透明电介质作用的非线性过程,但仍较难对各种理论体系进行统一,这有待后续深入突破。最后,加工工艺有待优化,针对各种微结构、微特征烧蚀减薄工艺,在不同加工条件、工艺方案和研究团队等多因素影响下,加工工艺不尽相同,从而较难提高整体加工效率。但随着飞秒激光烧蚀减薄技术的不断发展,这些不足将会逐渐被弥补,并为超高精度的微光学元器件加工提供技术支撑。

飞秒激光烧蚀减薄石英玻璃研究进展

Research progress on thinning quartz glass by femtosecond laser ablation

-

摘要: 飞秒激光烧蚀加工与传统皮秒或纳秒激光加工相比,具有热作用区域小、激光分辨率高、能够抑制等离子体的物理屏蔽效应等优势,因而被广泛应用。基于雪崩电离和多光子电离效应,阐述了飞秒激光烧蚀透明电介质材料机理,介绍了飞秒激光烧蚀制备不同微结构件现状,综述了近年来国内外飞秒激光微纳加工石英玻璃烧蚀点、烧蚀线和烧蚀面微特征的研究方法和研究进展,对微功能结构件的实际应用情况进行了总结,分析了现阶段飞秒激光在加工透明电介质领域存在的不足,最后对该技术的发展进行了展望。Abstract: Femtosecond laser ablation processing has small thermal zone, high laser resolution, and can weaken the physical plasma shielding effect when compared with traditional picosecond or nanosecond laser ablation. So, it is widely used in many areas. The mechanism of femtosecond laser ablation of transparent dielectric materials was expounded based on avalanche ionization and multiphoton ionization effects. In addition, the current status of femtosecond laser ablation of different microstructures was introduced. Particularly, the research methods and progress of ablation points, ablation lines and ablation surfaces of femtosecond laser micro-nano processing were reviewed at home and abroad in recent years. Also, the practical application of micro-functional structural components was summarized. Moreover, the current shortcomings of femtosecond lasers in the field of processing transparent dielectrics are analyzed, and the development of this technology is prospected.

-

Key words:

- laser technique /

- femtosecond laser /

- quartz glass /

- ablation thinning /

- micro-features

-

-

[1] YAMANE K, KITO T, MORITA R, et al. 2.8-fs transform-limited optical-pulse generation in the monocycle region[C]//Conference on Lasers and Electro-Optics. New York, USA: IEEE, 2004: 1045-1047. [2] PERRY M D, PENNINGTON D, STUART B C, et al. Petawatt laser pulses[J]. Optics Letters, 1999, 24(3): 160-162. doi: 10.1364/OL.24.000160 [3] LOZHKAREV V V, FREIDMAN G I, GINZBURG V N, et al. 200 TW 45 fs laser based on optical parametric chirped pulse amplification[J]. Optics Express, 2006, 14(1): 446-454. doi: 10.1364/OPEX.14.000446 [4] 杜迎生, 袁帅, 王勇, 等. 706 MHz高重复频率掺镱光纤飞秒激光器[J]. 激光与光电子学进展, 2021, 58(9): 0914004. DU Y Sh, YUAN Sh, WANG Y, et al. 706 MHz high repetition rate femtosecond Yb-doped fiber laser[J]. Laser & Optoelectronics Progress, 2021, 58(9): 0914004(in Chinese). [5] SUN Q, JIANG H B, LIU Y, et al. Diagnose parameters of plasma induced by femtosecond laser pulse in quartz and glasses[J]. Frontiers of Physics in China, 2006, 1(1): 67-71. doi: 10.1007/s11467-005-0016-2 [6] JUODKAZIS S, MISAWA H, HASHIMOTO T, et al. Laser-induced microexplosion confined in a bulk of silica: Formation of nanovoids[J]. Applied Physics Letters, 2006, 88(20): 201909. doi: 10.1063/1.2204847 [7] GAMALY E G, JUODKAZIS S, NISHIMURA K, et al. Laser-matter interaction in the bulk of a transparent solid: Confined microexplosion and void formation[J]. Physical Review, 2006, B73(21): 214101. [8] HARZIC R L, HUOT N, AUDOUARD E, et al. Comparison of heat-affected zones due to nanosecond and femtosecond laser pulses using transmission electronic microscopy[J]. Applied Physics Letters, 2002, 80(21): 3886-3888. doi: 10.1063/1.1481195 [9] NEDIALKOV N N, IMAMOVA S E, ATANASOV P A. Ablation of metals by ultrashort laser pulses[J]. Journal of Physics, 2004, D37(4): 638-643. [10] CHICBKOV B N, MOMMA C, NOLTE S, et al. Femtosecond, picosecond and nanosecond laser ablation of solids[J]. Applied Physics, 1996, A63(2): 109-115. [11] KAUTEK W, KRÜGER J. Laser ablation of dielectrics with pulse durations between 20 fs and 3 ps[J]. Applied Physics Letters, 1996, 69(21): 3146-3148. doi: 10.1063/1.116810 [12] SIMA F, SUGIOKA K, VÁZQUEZ R M, et al. Three dimensional femtosecond laser processing for lab-on-a-chip applications[J]. Nanophotonics, 2018, 7(3): 613-634. doi: 10.1515/nanoph-2017-0097 [13] CROUCH C H, CAREY J E, WARRENDER J M, et al. Comparison of structure and properties of femtosecond and nanosecond laser-structured silicon[J]. Applied Physics Letters, 2004, 84(11): 1850-1852. doi: 10.1063/1.1667004 [14] LU H, YA Q Q, YUN F J, et al. Spheroidal trap shell beyond diffraction limit induced by nonlinear effects in femtosecond laser trapping[J]. Nanophotonics, 2020, 9(14): 4315-4325. doi: 10.1515/nanoph-2020-0288 [15] DACHRAOUI H, HUSINSKY W, BETZ G. Ultra-short laser ablation of metals and semiconductors: Evidence of ultra-fast coulomb explosion[J]. Applied Physics, 2006, A83(2): 333-336. [16] CHEN C, YU Y S, YANG R, et al. Monitoring thermal effect in femtosecond laser interaction with glass by fiber Bragg grating[J]. Journal of Lightwave Technology, 2011, 29(14): 2126-2130. doi: 10.1109/JLT.2011.2151252 [17] SHAN C, YANG Q, BIAN H, et al. Fabrication of three dimensional microvalves of internal nested structures inside fused silica[J]. Micromachines, 2021, 12(1): 43. doi: 10.3390/mi12010043 [18] CRESPI A, OSELLAME R, BRAGHERI F. Femtosecond laser written optofluidics in alumino-borosilicate glass[J]. Optical Materials, 2019, X4: 100042. [19] 庞继伟, 王超, 蔡玉奎. 玻璃材料激光加工技术的研究进展[J]. 激光技术, 2021, 45(4): 417-428. PANG J W, WANG Ch, CAI Y K. Research progress of laser processing technology for glass materials[J]. Laser Technology, 2021, 45(4): 417-428(in Chinese). [20] 梁德志, 王敏, 杜晨林, 等. 飞秒激光背部湿刻石英玻璃微通道的研究[J]. 激光技术, 2017, 41(2): 174-177. LIANG D Zh, WANG M, DU Ch L, et al. Research on microchannel of silica glass fabricated by laser-induced backside wet etching[J]. Laser Technology, 2017, 41(2): 174-177(in Chinese). [21] 季一勤. 离子束溅射高性能SiO2薄膜特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2013: 12-13. JI Y Q. Research on high performance SiO2 thin flims characteristics prepared by ion beam sputtering[D]. Harbin: Harbin Institute of Technology, 2013: 12-13(in Chinese). [22] GUO X G, ZHAI R F, KANG R K, et al. Study of the influence of tool rake angle in ductile machining of optical quartz glass[J]. Journal of Advanced Manufacturing Technology, 2019, 104: 803-813. doi: 10.1007/s00170-019-03920-x [23] LUO J J, GILBERT L J, DOUGLAS A, et al. Additive manufacturing of glass for optical applications[J]. Society of Photo-Optical Instrumentation Engineers, 2016, 9738: 97380Y. [24] 周思雨. 飞秒激光加工石英玻璃微结构实验与仿真研究[D]. 大连: 大连理工大学, 2015: 1-2. ZHOU S Y. Experiment and simulation of microstructure machining on quartz glass by femtosecond laser[D]. Dalian: Dalian University of Technology, 2015: 1-2(in Chinese). [25] AMS M, MARSHALL G D, WITHFORD M J. Study of the influence of femtosecond laser polarisation on direct writing of waveguides[J]. Optical Express, 2006, 14(26): 58-63. [26] GUO B, SUN J, HUA Y, et al. Femtosecond laser micro/nano-manufacturing: Theories, measurements, methods, and applications[J]. Nanomanufacturing and Metrology, 2020, 3: 26-67. doi: 10.1007/s41871-020-00056-5 [27] ZHANG B, LIU X F, QIU J R. Single femtosecond laser beam induced nanogratings in transparent media-mechanisms and applications[J]. Journal of Materiomics, 2019, 5(1): 1-14. doi: 10.1016/j.jmat.2019.01.002 [28] SAKAKURA M, LEI Y H, WANG L, et al. Ultralow-loss geometric phase and polarization shaping by ultrafast laser writing in silica glass[J]. Science & Applications, 2020, 9: 15. [29] MIRZA I, BULGAKOVA N M, TOMÁŠTÍK J, et al. Ultrashort pulse laser ablation of dielectrics: Thresholds, mechanisms, role of breakdown[J]. Scientific Reports, 2016, 6: 39133. doi: 10.1038/srep39133 [30] YU X M, BIAN Q M, CHANG Z H, et al. Femtosecond laser nanomachining initiated by ultraviolet multiphoton ionization[J]. Optics Express, 2013, 21(20): 24185-24190. doi: 10.1364/OE.21.024185 [31] LIU X Q, BAI B F, CHEN Q D, et al. Etching-assisted femtosecond laser modification of hard materials[J]. Opto-Electronic Advances, 2019, 2(9): 190021. [32] LIU X, DU D, MOUROU G. Laser ablation and micromachining with ultrashort laser pulses[J]. Journal of Quantum Electronics, 1997, 33(10): 1706-1716. doi: 10.1109/3.631270 [33] BUTKUTÉ A, JONUŠAUSKAS L. 3-D manufacturing of glass microstructures using femtosecond laser[J]. Micromachines, 2021, 12(5): 499. doi: 10.3390/mi12050499 [34] HU K L, GUO Z Y, CAO T. Study on the polarization dependence of nonlinear absorption of ultrafast laser pulses in bulk fused silica[J]. Optics Express, 2022, 30(6): 8949-8958. doi: 10.1364/OE.449608 [35] DU D, LIU X, KORN G, et al. Laser-induced breakdown by impact ionization in SiO2 with pulse widths from 7 ns to 150 fs[J]. Applied Physics Letters, 1994, 64(23): 3071-3073. doi: 10.1063/1.111350 [36] THORNBER K K. Applications of scaling to problems in highfield electronic transport[J]. Journal of Applied Physics, 1981, 52(1): 279-290. doi: 10.1063/1.328490 [37] 张文涛. 飞秒激光与氮化硅晶体相互作用的研究[D]. 西安: 西北大学, 2009: 26-27. ZHANG W T. Study on interaction between femtosecond laser and silicon nitride crystal[D]. Xi'an: Northwestern University, 2009: 26-27(in Chinese). [38] GOTTMANN J, HERMANS M, REPIEV N, et al. Selective laser-induced etching of 3-D precision quartz glass components for microfluidic applications[J]. Micromachines, 2017, 8(4): 110. doi: 10.3390/mi8040110 [39] WEINGARTEN C, STEENHUSEN S, HERMANS M, et al. Laser polishing and 2PP structuring of inside microfluidic channels in fused silica[J]. Microfluidics and Nanofluidics, 2017, 21(11): 165. doi: 10.1007/s10404-017-2000-x [40] QUESTE S, SALUT R, CLATOT S, et al. Manufacture of microfluidic glass chips by deep plasma etching, femtosecond laser ablation, and anodic bonding[J]. Microsystem Technologies, 2010, 16: 1485-1493. doi: 10.1007/s00542-010-1020-1 [41] ZHANG J, ČERKAUSKAITÉ A, DREVINSKAS R, et al. Eternal 5D data storage by ultrafast laser writing in glass[J]. Proceedings of the SPIE, 2016, 9736: 97360U. [42] HE J, XU B J, XU X Z, et al. Review of femtosecond laser inscribed fiber Bragg gratings: Fabrication technologies and sensing applications[J]. Photonic Sensors, 2021, 11(2): 203-226. doi: 10.1007/s13320-021-0629-2 [43] LIU Z M, LIAO Y, WANG Z H, et al. Fabrication of an optical waveguide-mode-field compressor in glass using a femtosecond laser[J]. Materials, 2018, 11(10): 1926. doi: 10.3390/ma11101926 [44] MICHELE V D, ROYON M, MARIN E, et al. Near-IR- and UV-femtosecond laser waveguide inscription in silica glasses[J]. Optical Materials Express, 2019, 9(12): 4624-4633. doi: 10.1364/OME.9.004624 [45] GAUDFRIN K, DUCHATEAU G, MISHCHIK K, et al. Fused silica ablation by double femtosecond laser pulses with variable delays[J]. Proceedings of the SPIE, 2019, 10905: 109050H. [46] NIETO D, ARINES J, O'CONNOR G M, et al. Single-pulse laser ablation threshold of borosilicate, fused silica, sapphire, and sodalime glass for pulse widths of 500 fs, 10 ps, 20 ns[J]. Applied Optics, 2015, 54(29): 8596-8601. doi: 10.1364/AO.54.008596 [47] GRÄF S, KUNZ C, ENGEL S, et al. Femtosecond laser-induced periodic surface structures on fused silica: The impact of the initial substrate temperature[J]. Materials, 2018, 11(8): 1340. doi: 10.3390/ma11081340 [48] RADHAKRISHNAN A, GATEAU J, VLUGTER P, et al. Femtosecond laser-shockwave induced densification in fused silica[J]. Physics Optics, 2022, 2202: 13580. [49] JIAN D X, HOU Z Q, WANG C X, et al. Fabrication of fused silica microstructure based on the femtosecond laser[J]. AIP Advances, 2021, 11(9): 095218. doi: 10.1063/5.0059443 [50] QI J, WANG Z H, XU J, et al. Femtosecond laser induced selective etching in fused silica: Optimization of the inscription conditions with a high-repetition-rate laser source[J]. Optics Express, 2018, 26(23): 29669-29678. doi: 10.1364/OE.26.029669 [51] XIE X Z, ZHOU C X, WEI X, et al. Laser machining of transpa-rent brittle materials: From machining strategies to applications[J]. Opto-Electronic Advances, 2019, 2(1): 180017. [52] XU G, DAI Y T, CUI J L, et al. Simulation and experiment of femtosecond laser polishing quartz material[J]. Integrated Ferroelectrics, 2017, 181(1): 60-69. doi: 10.1080/10584587.2017.1352332 [53] 吴东江, 周思雨, 马广义, 等. 飞秒激光精密减薄石英玻璃凹槽实验[J]. 中国激光, 2015, 42(3): 0303009. WU D J, ZHOU S Y, MA G Y, et al. Experiment of quartz glass flute precise thinning by femtosecond laser[J]. Chinese Journal of Lasers, 2015, 42(3): 0303009(in Chinese). [54] YAN G S, ZHU J G, HUANG Y L, et al. Fabrication of micro-scale gratings for Moiré method with a femtosecond laser[J]. Theoretical and Applied Mechanics Letters, 2016, 6(4): 171-175. doi: 10.1016/j.taml.2016.06.001 [55] VARKENTINA N, DUSSAUZE M, ROYON A, et al. High repetition rate femtosecond laser irradiation of fused silica studied by Raman spectroscopy[J]. Optical Materials Express, 2016, 6(1): 79-90. doi: 10.1364/OME.6.000079 [56] RUEDA J H, CLARIJS J, OOSTEN D, et al. The influence of femtosecond laser wavelength on waveguide fabrication inside fused silica[J]. Applied Physics Letters, 2016, 110(16): 161109. [57] KUNZ C, MÜLLER F A, GRÄF S. Multifunctional hierarchical surface structures by femtosecond laser processing[J]. Materials, 2018, 11(5): 789. doi: 10.3390/ma11050789 [58] XU S Z, SUN K, YAO C Z, et al. Periodic surface structures on dielectrics upon femtosecond laser pulses irradiation[J]. Optics Express, 2019, 27(6): 8983-8993. doi: 10.1364/OE.27.008983 [59] CHEN L, CAO K Q, LI Y L, et al. Large-area straight, regular periodic surface structures produced on fused silica by the interference of two femtosecond laser beams through cylindrical lens[J]. Opto-Electronic Advances, 2021, 4(12): 200036. doi: 10.29026/oea.2021.200036 [60] BONSE J, ROSENFELD A, KRüGER J. On the role of surface plasmon polaritons in the formation of laser-induced periodic surface structures upon irradiation of silicon by femtosecond-laser pulses[J]. Journal of Applied Physics, 2009, 106(10): 104910. doi: 10.1063/1.3261734 [61] HUANG M, ZHAO F L, CHENG Y, et al. Origin of laser-induced near-subwavelength ripples: Interference between surface plasmons and incident laser[J]. ACS Nano, 2009, 3(12): 4062-4070. doi: 10.1021/nn900654v [62] MAČERNYTÉ L, SKRUIBIS J, VAIČAITIS V, et al. Femtosecond laser micromachining of soda-lime glass in ambient air and under various aqueous solutions[J]. Micromachines, 2019, 10(6): 354. doi: 10.3390/mi10060354 [63] SUN X Y, CUI D M, HU Y W, et al. Thermal process of silica glass microchannels fabricated by femtosecond laser ablation[J]. Chinese Optics Letters, 2018, 16(10): 101402. doi: 10.3788/COL201816.101402 [64] GAUDIUSO C, VOLPE A, ANCONA A. One-step femtosecond laser stealth dicing of quartz[J]. Micromachines, 2020, 11(3): 327. doi: 10.3390/mi11030327 [65] MOUSKEFTARAS A, BELLOUARD Y. Effect of the combination of femtosecond laser pulses exposure on the etching rate of fused silica in hydrofluoric acid[J]. Laser Micro/Nanoengineering, 2018, 13(1): 26-30. doi: 10.2961/jlmn.2018.01.0006 [66] SCHWARZ S, RUNG S, ESEN C, et al. Ultrashort pulsed laser backside ablation of fused silica[J]. Optics Express, 2021, 29(15): 23477-23486. doi: 10.1364/OE.430516 [67] CHEN F, LIU H, YANG Q, et al. Maskless fabrication of concave microlens arrays on silica glasses by a femtosecond-laser-enhanced local wet etching method[J]. Optics Express, 2010, 18(19): 20334-20343. doi: 10.1364/OE.18.020334 [68] DENG Z, YANG Q, CHEN F, et al. High-performance laser beam homogenizer based on double-sided concave microlens[J]. IEEE Photonics Technology Letters, 2014, 26(20): 2086-2089. doi: 10.1109/LPT.2014.2347331 [69] LI B Y, JIANG L, WANG S M, et al. Femtosecond laser fabrication of long period fiber gratings and applications in refractive index sensing[J]. Optics & Laser Technology, 2011, 43(8): 1420-1423. [70] CUI W, SI J H, CHEN T, et al. Compact bending sensor based on a fiber Bragg grating in an abrupt biconical taper[J]. Optics Express, 2015, 23(9): 11031-11036. doi: 10.1364/OE.23.011031 [71] LIN J T, YU S J, MA Y G, et al. On-chip three-dimensional high-Q microcavities fabricated by femtosecond laser direct writing[J]. Optics Express, 2012, 20(9): 10212-10217. doi: 10.1364/OE.20.010212 -

网站地图

网站地图

下载:

下载: