-

SiC/SiC具有耐高温、耐腐蚀、抗氧化、高强度,低密度等优点,是高性能航空发动机高温部件的理想结构材料[1-5]。例如,SiC/SiC材料密度大约仅为高温合金的25%,可以有效地降低发动机重量[6];其熔点大约为2700℃,可以保证在1200℃环境中的安全性能,减少发动机的冷却空气流量,显著提升发动机热端部件工作温度[7]。由于SiC/SiC复合材料的硬度极高,属于典型的难加工材料,且其中的SiC纤维和SiC基体呈现各向异性,使得SiC/SiC材料小孔加工成为一个难题[8]。采用机械钻削[9]、电火花加工[10]、水射流加工[11]、超声加工[12]等方法加工SiC/SiC复合材料时,在加工区域容易出现分层、微裂纹、崩边等缺陷,加工质量难以保证。

激光加工具有加工材料范围广、无接触、加工速度快等特点,在复合材料加工技术研究领域受到极大关注[13]。特别是在微小孔加工方面,高能量密度光束可以使得加工区域材料被快速加热到气化温度而实现去除。毫秒脉冲激光脉冲能量大,适合加工大深度、大深径比的小孔,所加工孔的锥度小,但存在孔口边缘粗糙、热影响区大、孔壁重铸层厚、微观裂纹等缺陷。例如,PAN等人利用大功率毫秒激光器对C/SiC进行了单脉冲及多脉冲的烧蚀实验[14],他们发现毫秒激光烧蚀给材料带来了巨大的热冲击载荷及温度梯度,加工区域表面裂纹现象严重,大量球形SiC颗粒沉积在加工区域边缘。LlIU等人开展C/SiC毫秒激光制孔试验,揭示了微孔内壁重铸层表面形貌变化及纤维烧蚀演变过程[15]。纳秒脉冲激光的单脉冲作用时间缩短,激光峰值功率密度提高,所产生的热影响比毫秒脉冲激光小得多,但纳秒激光脉冲能量较小,在加工1mm以上深度SiC复合材料微小孔方面的研究不多见。JIAO等人采用纳秒激光烧蚀2.5维C/SiC材料,在激光烧蚀区域发现了烧蚀孔洞、重凝、纤维断口、末端气胀等加工缺陷[16]。

飞秒激光具有极短脉宽和极高的峰值功率,与材料的相互作用时间极短,几乎可以使被加工材料瞬间气化,因而加工结构轮廓清晰,重铸层、微裂纹等缺陷较少[17]。目前关于SiC/SiC材料飞秒激光制孔技术研究的报道较少,现有研究主要采用皮秒激光加工深径比不超过3的微小孔。例如,CAI等人利用脉宽2.1ps的皮秒激光在SiC/SiC复合材料上加工出深径比2.3的微孔[18];LIU等人采用脉宽6.8ps的皮秒激光加工出深径比约3的微孔[19]。本文中采用飞秒激光开展了SiC/SiC复材厚板的小孔加工工艺研究,探讨了工艺参数对入口直径、孔深、锥度等孔型特征的影响规律和影响机理,以期为今后SiC/SiC超快激光制孔应用研究提供参考。

-

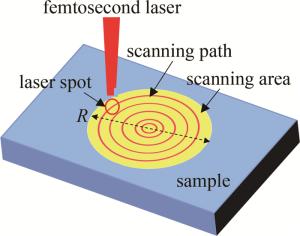

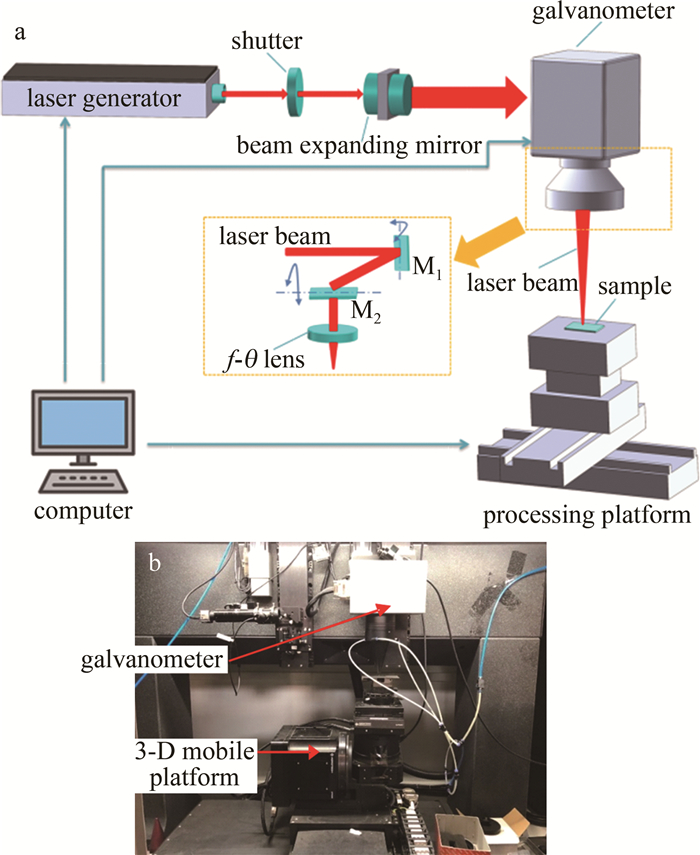

实验中使用的飞秒激光器型号为PharosPHI-20,该激光器输出光束波长为1026nm,脉冲宽度290fs,最大输出功率20W,最大脉冲重复频率100kHz。通过控制系统可以直接调节飞秒激光器的脉冲能量、重复频率、扫描速率、填充间距等参数。激光束通过焦距160mm的透镜聚焦后形成的光斑直径大约为44μm。飞秒激光加工系统如图 1所示。

实验中所使用的材料为2.5维编织、经由先驱体浸渍裂解工艺制备而成的SiC/SiC复材厚板,试样尺寸为30mm×15mm×4mm。复材中单根SiC纤维直径12μm,SiC纤维的体积分数为0.45。SiC/SiC复合材料试样的密度为2.3g/cm3,比热容为1002J/(kg·K),热导率为12.75W/(m·K),气孔率约为10%。

-

制孔加工采用光束同心圆填充扫描方式进行,如图 2所示。光束扫描从最外圈轨迹开始,最外圈轨迹圆直径为700μm,然后以相同的扫描速率加工到最内圈,完成一次扫描。扫描100次完成一层加工,光斑按照设定进给量沿垂直方向(z向)进给,进行下一层扫描,直到完成进给次数。

加工参数变化范围为:脉冲能量E为65μJ~130μJ, 脉冲重复频率f为20kHz~100kHz, 光束扫描速率v为100mm/s~300mm/s, 线重合度δl为9%~77%, 进给距离h为0.1mm~0.5mm。上述参数中,脉冲能量、重复频率、扫描速率和线重合度均与光束扫描面积内的能量密度Q有关,Q值(单位为J/mm2)采用下式进行计算:

$ Q=\frac{E f s}{\pi R^2 v} $

(1) 式中,s为按照加工轨迹扫描一次激光束移动的距离,R为理论加工孔径。

-

加工后的试件经超声波清洗烘干,在扫描电子显微镜(scanning electron microscope,SEM)下观测小孔的加工表面及入口直径,并利用工业断层扫描(computerized tomography, CT)技术检测小孔锥度。小孔锥度θ采用下式进行定义:

$ \theta=\arctan \left(\frac{D-d}{H}\right) $

(2) 式中, D为入口直径,d为出口直径,H为板材厚度(通孔状态)或小孔实际深度(盲孔状态)。

-

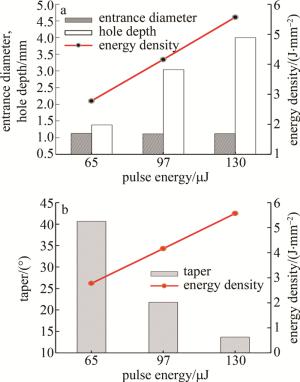

图 3为采用不同脉冲能量(65μJ, 97μJ, 130μJ)所加工出的小孔形貌。固定加工参数为:f=100kHz, v=100mm/s, h=0.4mm, N=12, δl=77%,其中N表示扫描次数。可以看出,小孔均带有明显锥度,且只有在130μJ脉冲能量下实现了通孔加工。小孔入口处圆度较好,孔壁无明显热影响区。入口边缘及孔内壁覆盖有一层白色物质,由能谱分析仪(energy dispersive spectroscopy,EDS)检测出该区域含有大量氧元素,说明加工过程中存在强烈氧化反应。在孔壁及入口边缘可以看到许多碎屑附着,具有较强的粘附性。65μJ脉冲能量下,入口轮廓虽然较为清晰,但由于光束扫描能量密度Q较低,一部分材料在激光作用下熔融但未达到气化温度,脉冲停止后这些材料重凝形成现有入口形貌。

图 3所示孔型特征测量值随脉冲能量的变化如图 4所示。随着脉冲能量的增大,入口直径变化不明显,其大小分别为1.13mm,1.11mm,1.12mm;锥度变化较明显,锥度分别为40.65°,21.8°和13.31°; 孔深分别为1.38mm,3.04mm和4mm,能量密度分别为2.78J/mm2, 4.16J/mm2和5.57J/mm2,显示出孔深随能量密度Q的增大而增大。结果显示,同心圆扫描加工方式对入口直径影响较小。而脉冲能量的大小直接决定了深度方向上材料的单层去除量。实验中重复频率为固定值,随着脉冲能量的增大,单脉冲的材料去除量也越大。当脉冲能量在较低水平时,光斑扫描面积内的能量密度较小,扫描100次后所去除的每层深度不及每层进给量,聚焦光斑与加工平面之间的离焦量逐渐增大,导致每层去除量越来越小,最终无法实现通孔加工。

-

图 5为采用不同重复频率所加工出的小孔形貌。固定加工参数为: E=130μJ, v=100mm/s, h=0.4mm, N=12, δl=77%。可以看出,小孔均带有明显锥度,且只有在100kHz重复频率下实现了通孔加工。小孔入口处圆度较好,重复频率20kHz时, 脉冲间热累积效应不明显,但随着重复频率的增大,热累积变得严重,入口边缘白色重凝物质增多。这是由于重复频率增大会使得加工区域输入能量密度增大,进而使得脉冲间产生明显的热累积效应。热累积效应一方面有助于提高材料去除速率,但另一方面会导致热影响区扩大,孔口边缘沉积物增多。

图 5所示孔型特征测量值随重复频率的变化如图 6所示。随着重复频率的增大,入口直径变化依然不明显;而锥度、孔深受影响较大,锥度分别为38.66°,20.38°,13.54°;孔深分别为1.42mm,2.66mm,4mm。结果表明,在脉冲能量固定不变的情况下,脉冲频率与能量密度Q成正比,而Q值大小直接影响材料去除速率。因此,随着重复频率增大,材料去除量增多、孔深增大、锥度减小。此外,重复频率100kHz下存在明显的热累积现象,利于通孔的形成。

-

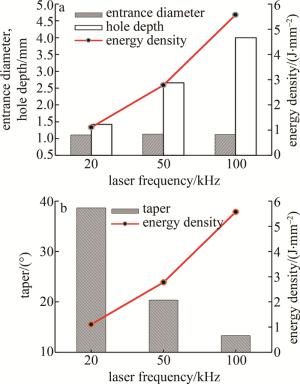

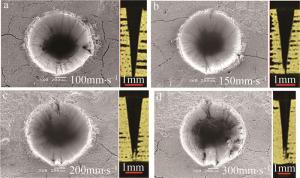

图 7为采用不同光斑扫描速率所加工出的小孔形貌。固定加工参数为: E=130μJ, f=100kHz, h=0.4mm, N=12, δl=77%。可以看出,孔口边缘重凝物随着扫描速率的增大逐渐减少。在扫描速率为100mm/s和150mm/s时,加工出通孔;200mm/s及300mm/s时未能加工出通孔,其中后者孔壁质量最差,重凝物沉积现象较为严重。

图 7所示孔型特征测量值及能量密度随扫描速率的变化如图 8所示。随着扫描速率的增大,入口直径变化不明显,其大小分别为1.13mm, 1.12mm, 1.13mm, 1.13mm;锥度则逐渐增大,其值分别为13.31°, 13.94°, 14.43°, 16.38°。原因在于:扫描速率越小,作用在加工区域的有效脉冲个数增多,总能量增大,而辐照在加工区域的能量密度增大,材料去除量增多、孔深增大、锥度减小。此外,扫描速率较小、输入能量密度较大时,小孔内形成反冲高压使碎屑和熔融物质从孔内高速向外喷射,提高了后续光束能量的利用率,利于孔深的增加和锥度的减小。因此,较小的扫描速率可以获得较好的加工效果。

-

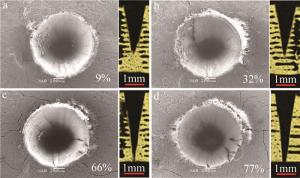

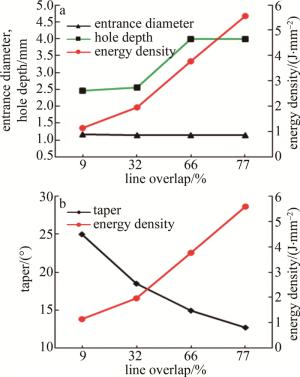

图 9为采用不同线重合度(9%, 32%, 66%, 77%)所加工出的小孔形貌。固定加工参数为: E=130μJ, f=100kHz, v=100mm/s, h=0.4mm, N=12。可以看出,入口形貌相似,且入口边缘的白色重凝物质量随线重合度增大而增多。线重合度对孔深影响较大,只有在77%和66%线重合度下,实现了通孔加工,但是小孔锥度较大。

图 9中的孔型特征测量值随线重合度的变化如图 10所示。随着线重合度的增大,入口直径依然未有明显变化,其大小分别为1.16mm,1.15mm,1.14mm,1.13mm;锥度、孔深及能量密度变化较明显,锥度分别为24.98°,18.49°,14.94°和12.73°,孔深分别为2.47mm,2.55mm,4mm和4mm;能量密度分别为1.15J/mm2, 1.96J/mm2, 3.77J/mm2和5.57J/mm2。原因分析为:线重合度增大即相邻扫描轨迹间距小,光束扫描面积内的能量密度大大高于材料的烧蚀阈值,导致单层扫描去除量大,因此孔深增大、锥度减小。

-

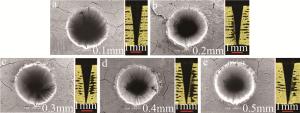

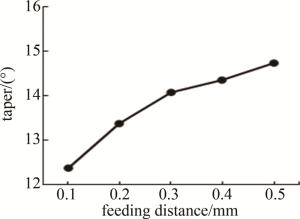

图 11为采用不同进给量(0.1mm, 0.2mm, 0.3mm, 0.4mm, 0.5mm)所加工出的小孔形貌。固定加工参数为: E=130μJ, f=100kHz, v=100mm/s, N=12, δl=77%。根据前述实验结果分析,被加工材料单位面积上激光扫描面积上能量密度对孔型的影响较大,因此选择了最大脉冲能量130μJ、最大重复频率100kHz、最小扫描速率v=100mm/s以及最大线重合度77%进行实验。可以看出,该变量下加工得到的均为锥形通孔。

图 11中的孔型特征测量结果如图 12所示。随着进给量的增大,入口直径变化不明显,入口直径分别为1.14mm, 1.12mm, 1.12mm, 1.13mm和1.12mm;但锥度存在变化,锥度分别为12.38°, 13.38°, 14.08°, 14.36°和14.73°。进给量为0.1mm时,锥度最小。原因如下:(1)当随着孔深增加而进给聚焦光斑到加工平面时,如果光斑每次进给量大于每层去除深度,上层材料会对光束形成遮挡,进给距离越大,遮挡越严重,导致脉冲能量衰减严重,不足以去除更多的材料;(2)随着加工深度的增加,排屑越来越困难,上一个脉冲熔化及气化材料无法及时排出孔外,这些碎屑和熔融物质会大量的反射和吸收光束能量,影响后续材料的去除;(3)飞秒激光具有极高的峰值功率,光斑附近空气极易被电离形成等离子体,继而出现了等离子体屏蔽现象,影响材料对光束的吸收,加大了深孔加工的材料去除难度。

-

本文中开展了SiC/SiC厚板飞秒激光制孔实验研究,探讨了脉冲能量、重复频率、光斑扫描速率、线重合度和进给量对小孔入口直径、孔深、锥度等孔型特征的影响机理。研究发现,采用同心圆填充加工方式,工艺参数的变化对入口直径的几乎无影响,但对孔深和锥度的影响较大。

(1) 最大脉冲能量130μJ、最大重复频率100kHz、最小扫描速率v=100mm/s以及最大线重合度77%下,小孔锥度最小。这是由于脉冲能量、重复频率、扫描速率以及线重合度均与光束扫描面积上的能量密度大小密切相关,大能量密度导致材料去除速率增加,每层去除深度增加,因而能减小加工锥度。

(2) 孔型锥度随进给量的增大而增大。对于厚板材料小孔加工,如果光斑每层进给量大于每层去除深度,上层材料会遮挡激光束导致脉冲能量衰减严重,不足以去除更多的材料,进而使得孔锥度增大;且加工过程中产生的等离子体现象以及排屑困难严重影响孔底材料对光束的吸收,加大了深孔加工的材料去除难度。因此,后续可以从改变光束扫描方式、提高光束扫描能量密度、增加高速气流精准冲刷加工区域等角度进一步研究降低小孔锥度的措施。

飞秒激光加工SiC/SiC复合材料厚板的孔型特征研究

Hole shape characteristics in femtosecond laser drilling of SiC/SiC composite thick plate

-

摘要: 为了探究飞秒激光加工SiC/SiC复合材料厚板的孔型特征, 采用光束同心圆填充扫描方式对厚度为4mm的SiC/SiC复合材料进行制孔实验, 分析了飞秒激光加工参数对入口直径、孔深、锥度等孔型特征的影响规律和影响机理。结果表明, 脉冲能量、重复频率、线重合度以及扫描速率对小孔入口直径影响较小, 但对孔深和锥度影响较大; 上述实验参数与光束扫描面积内的能量密度密切相关, 小孔锥度随能量密度增大而减小, 小孔深度则反之; 当采用最大脉冲能量130μJ、最大重复频率100kHz、最小扫描速率100mm/s、最大线重合度77%以及最小进给量0.1mm时, 小孔锥度达到最小值12.38°; 上层材料对光束的遮挡以及排屑困难导致深孔加工锥度不易控制。该研究可以为今后SiC/SiC超快激光制孔应用提供参考。

-

关键词:

- 激光技术 /

- 孔型特征 /

- 飞秒激光 /

- SiC/SiC复合材料

Abstract: In order to evaluate the hole shape characteristics in femtosecond laser drilling of SiC/SiC composite, an experimental study has been conducted on 4mm thick specimen using beam concentric scanning mode. The effect of process parameters on entry diameter, hole depth, and hole taper has been analyzed. The results show that pulse energy, pulse frequency, line overlap ratio, and scanning speed have almost no influence on entry diameter. However, these factors significantly affect hole depth and hole taper. The pulse energy, pulse frequency, line overlap ratio, and scanning speed markedly influence energy density per unit area that during scanning of the laser beam. Higher energy density results in lower hole taper and greater hole depth. The experiment reached a minimum taper angle of 12.38° using the maximum pulse energy 130μJ, maximum repetition frequency 100kHz, minimum scanning speed 100mm/s, maximum line overlap 77% and minimum feed distance 0.1mm. It is concluded that the taper angle can hardly be controlled because the upper material will shelter part of the laser beam and there is difficulty to evacuate chips. This study can provide a reference for the future application of ultra-short pulse laser drilling of SiC/SiC composites.-

Key words:

- laser technique /

- hole shape characteristics /

- femtosecond laser /

- SiC/SiC composite

-

-

[1] ZHANG R H. Mavhining technology and properties investigation of SiC/SiC composites by ultra-short pulse laser[D]. Beijing: University of Chinese Academy of Science, 2016: 1-12(in Chinese). [2] QIU H P, CHEN M W, XIE W J. Research and application of SiC/SiC ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2015, 58(14): 94-97(in Chinese). [3] LIU Q M, HUANG Sh Zh, HE A J. Application requirements and challenges of SiC ceramic matrix composites in aeroengines[J]. Materials Engineering, 2019, 47(2): 1-10(in Chinese). [4] TU Z Ch. Investigation of CMC's thermal conduction mechanism and its application in thermal analysis for turbine vane[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018: 19-36(in Chinese). [5] ZHANG L Ch, PENG Zh Y, GUO Sh Q, et al. Advancement in CMC research on the aero-engine turbine components [J]. Aviation Maintenance and Engineering, 2016(12): 41-43(in Chinese). [6] WANG S. Macroscopic and microscopic structural design of ceramic matrix composite turbine rotor blade[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019: 13-21(in Chinese). [7] ZHANG M H, PANG Z X, JIA Y X, et al. Research progress and development trend of fiber-reinforced ceramic matrix composites[J]. Journal of Aeronautical Materials, 2021, 41(5): 14-27(in Chinese). [8] ZHAO F. Experimental study on ultrasonic assisted grinding of SiCf/SiC composites[D]. Dalian: Dalian University of Technology, 2019: 8-33(in Chinese). [9] GAVALDA D O, GARCIA L G, LIAO Z R, et al. The new challenges of machining ceramic matrix composites (CMCs): Review of surface integrity[J]. International Journal of Machine Tools and Manufacture, 2019, 139: 24-36. doi: 10.1016/j.ijmachtools.2019.01.003 [10] WEI C, ZHAO L, HU D, et al. Electrical discharge machining of ceramic matrix composites with ceramic fiber reinforcements[J]. International Journal of Advanced Manufacturing Technology, 2013, 64(1/4): 187-194. [11] JIAO J, WANG Y, QIU H P, et al. Morphology analysis of SiCf/SiC ceramic matrix composites machining surface with different processing technology[J]. Aeronautical Manufacturing Technology, 2014, 450(6): 89-92(in Chinese). [12] LIU Ch Y. Study on rotary ultrasonic machining of carbon fiber reinforced plastics[D]. Wuhan: Wuhan University of Technology, 2017: 64-70(in Chinese). [13] HU J H. Micro hole machining of metal materials by femtosecond laser pulses[D]. Beijing: Beijing Institute of Technology, 2017: 12-25(in Chinese). [14] PAN S N, LI Q Y, XIAN Zh K, et al. The effects of laser parameters and the ablation mechanism in laser ablation of C/SiC composite[J]. Materials, 2019, 12(19): 3076. doi: 10.3390/ma12193076 [15] LIU C, ZHANG X Z, WANG G F, et al. New ablation evolution behaviors in micro-hole drilling of 2.5D Cf/SiC composites with millisecond laser[J]. Ceramics International, 2021, 47(21): 29670-29680. [16] JIAO H W, CHEN B, LUO L, et al. Ablation hole characteristic of 2.5-dimensional Cf/SiC composites processed by nanosecond laser[J]. China Mechanical Engineering, 2020, 31(8): 983-990(in Chinese). [17] XIA B. Mechanism and online observation of high-aspect-ratio, high-quality microholes drilling with femtosecond laser[D]. Beijing: Beijing Institute of Technology, 2016: 14-42(in Chinese). [18] CAI M, ZHANG X B, ZHANG W, et al. Study on quality of holes in SiC/SiC composites with nanosecomd laser and picosecond laser drilling[J]. Aeronautical Manufacturing Technology, 2016, 59(19): 52-55(in Chinese). [19] LIU Y S, WANG J, LI W N, et al. Effect of energy density and feeding speed on micro-holes drilling in SiC/SiC composites by picosecond laser[J]. International Journal of Advanced Manufacturing Technology, 2016, 84(9/12): 1917-1925. -

网站地图

网站地图

下载:

下载: