-

激光具有亮度高、方向性好、峰值功率高、光斑尺寸小等优点,在科学研究和工业生产中发挥了十分重要的作用,被称为“解决问题的工具”[1]。近年来,随着激光设备与技术的快速发展,激光诱导沉积技术得到了越来越多的关注[2-3]。激光诱导沉积技术在20世纪70年代由国际商业机器(International Business Machines, IBM)公司首次提出,由于其独特的工艺流程与制造微结构的能力,受到了越来越多的关注[2]。美国、日本、瑞士等发达国家都在大力开展这方面的研究[4-7],国内的华中科技大学、天津大学、上海交通大学等也在积极开展相关研究[8-12]。经过40多年的发展,已经取得了长足的进步,被成功地应用于电子器件制造、图案制作、薄膜转印等领域。激光诱导沉积技术通常包括脉冲激光沉积技术[13]、激光诱导前置转移技术[14]、激光诱导液相沉积技术[15]、激光诱导固态膜分解沉积技术、激光诱导等离子体沉积技术等。相比较而言,激光诱导等离子体沉积技术具有步骤简单、使用灵活、容易实现等优点,应用前景广阔。

激光诱导等离子体的沉积过程可以分为3个阶段:(1)激光透过透明的目标基板照射在靶材上,激光与靶材相互作用产生等离子体; (2)等离子体离开靶材,扩散转移到目标基板背面; (3)发生扩散转移的等离子体在目标基板的背面发生沉积。从现有的文献可以看出,目前关于该技术的研究,所用激光器绝大多数为皮秒激光器、飞秒激光器或准分子激光器,如ZHANG等人[16]使用波长为248nm的氟化氪(krypton fluoride, KrF)准分子激光在石英玻璃表面制备了周期为1.06μm的光栅; HANADA等人[17]用波长为775nm的飞秒激光作,利用半反射镜将一束光分为两束光,研究了激光诱导等离子体沉积技术的机理; NEUENSCHWANDER等人[7]使用波长为532nm的皮秒激光,将激光诱导等离子体沉积与化学镀相结合,在透明材料表面制备了导电微结构。然而以上这些激光器通常具有昂贵的价格、过高的维护成本和低的加工效率,使其难以满足大规模工业化应用。而波长为1064nm的红外纳秒光纤激光具有价格低、易维护、加工效率高等诸多优点,且用光纤激光诱导等离子沉积的相关研究报道也很少。

与此同时,玻璃是一种具有硬度较高、电绝缘性良好、光学透明性高、耐高温、耐腐蚀的无机非金属材料,在光电子、微电子技术等领域,常被用作基板材料来代替传统的有机基板,在更加复杂的环境中加以应用[9, 18]。因此,本文中选用波长为1064nm的红外纳秒光纤激光作为激光源,探讨在玻璃表面进行金属铜的激光诱导等离子体沉积。通过精确控制激光能量密度以及激光光斑搭接率等参量, 成功实现了金属铜的沉积,研究了激光加工参量对铜沉积层微观形貌的影响,并对产生原因进行了分析,最后利用该技术完成了铜图案的制作。

-

沉积实验中所用的目标基片为厚度是1.1mm的无色透明普通硅酸盐载玻片,所用金属靶材为厚度是0.8mm的T2紫铜板。实验前,载玻片分别经无水乙醇、去离子水超声清洗10min后,晾干备用;T2紫铜板分别经无水乙醇、稀硫酸超声清洗10min,再用去离子水超声清洗3min后,80℃快速烘干备用。

-

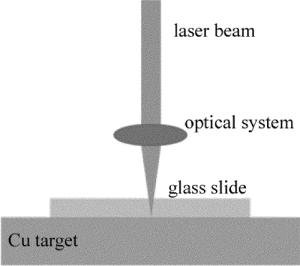

实验中所用的激光器是深圳杰普特光电股份有限公司的M6+系列红外纳秒光纤激光器,激光输出波长为1064nm,聚焦光斑直径约为30μm,重复频率为1kHz~1000kHz可调, 脉宽为1ns~250ns可调,理论输出功率为0W~20W可调。实验装置如图 1所示。载玻片紧贴在铜靶材表面,激光束通过光学系统后,透过玻璃始终聚焦在铜靶材上表面,与靶材产生相互作用,所产生的等离子体转移沉积至载玻片背面。

红外纳秒光纤激光的加工参量通常包括激光重复频率F、输出功率P、扫描速率v、填充间距U。当v和U一定时,激光能量密度Q与F和P有关, Q由下式给出:

$ Q = P/\left( {FS} \right) $

(1) 式中, S为光斑面积。

通过初步实验发现,红外纳秒脉冲激光对铜材料的诱导等离子体沉积阈值能量密度(阈值Q)约为12.50J/cm2(即当Q低于该值时,铜的沉积不能发生),故实验中将保持较低的F=80kHz不变,以便获得较高的Q;而在此重复频率下,该红外纳秒激光器的Q最大值约为27.13J/cm2。因此,在研究Q对铜沉积的影响时,Q取值范围为12.50J/cm2~27.13J/cm2。此外,考虑到加工效率的要求,设定v=1500mm/s,U=15μm。

当F和P一定时,v和U分别影响的是激光光斑之间的横向搭接率Ox和纵向搭接率Oy[19]。光斑搭接率用来衡量激光扫描加工时,激光重复叠加作用区域的大小,其中Ox由下式计算[20]:

$ {O_x} = \left[ {1 - v/\left( {DF} \right)} \right] \times 100\% $

(2) 式中, D为有效沉积光斑直径, 与Q有关,Q越大,D也越大。同理,Oy由下式计算:

$ {O_y} = \left( {1 - U/D} \right) \times 100\% $

(3) 在研究光斑搭接率O对铜沉积过程的影响时,为提高沉积效率,Q=27.13J/cm2保持不变;此时,若O过大, 会使铜沉积失败;若O过小,会导致沉积层不连续。因此,O取值范围为-20%~50%。

采用Nikon EPIPHOT300型光学显微镜对玻璃背面和激光诱导等离子体所得铜沉积层的微观形貌进行初步观察,采用Nova NanoSEM 450型扫描电子显微镜对铜沉积层作进一步观察。采用Scotch 3M 610胶带定性测定所得铜图案的结合强度,测试时,使胶带牢牢贴合所制备的铜图案,反向180°拉扯胶带,看铜图案是否会脱落。

-

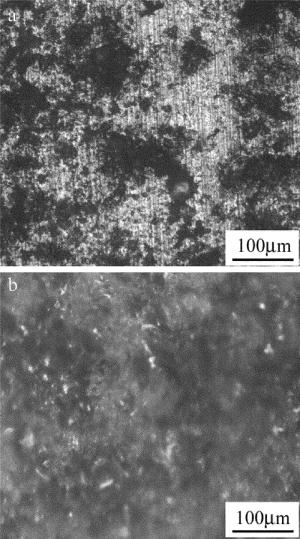

在激光诱导等离子体沉积的实验中,激光能量密度的大小直接影响着沉积实验的成败及沉积质量。图 2是在激光扫描速率为1500mm/s、填充间距为15μm时(此时横向光斑搭接率为31.82%,纵向光斑搭接率为45.45%),铜沉积层微观形貌随激光能量密度的变化情况。由实验发现,当激光能量密度达到12.50J/cm2时,玻璃背面开始有铜材料沉积,此时玻璃背面的铜颗粒数量较少(见图 2a);此后,随着激光能量密度的增加,直至27.13J/cm2(见图 2b~图 2d),沉积在玻璃背面的铜颗粒数都逐渐增加。这是因为所用激光为高斯光束,光斑中心部位能量最高,当激光能量密度较低时,只有处于中心区域的铜靶材能够达到沉积阈值,沉积在玻璃背面上的铜材料较少;随着激光能量密度的增加,激光光斑边缘区域的能量密度也能达到沉积阈值,铜靶材表面发生沉积转移的面积增大,此时有更多的铜材料沉积在玻璃上。

-

对于脉冲激光,当激光重复频率保持不变时,除了激光能量密度外,光斑搭接率对沉积结果也有重要影响。实验中,在保持激光能量密度不变(27.13J/cm2)的情况下,使横向和纵向光斑搭接率相同。图 3是激光横向和纵向光斑搭接率均为50%时,沉积实验完成后,铜靶材和玻璃背面的光学显微镜照片。可以看出,铜靶材表面的刻痕较少,而玻璃背面有明显的被刻蚀痕迹。这是因为当光斑搭接率过大时, 意味着更多的激光扫描区域被激光重复叠加作用,使单位区域内获得的激光能量增多,此时玻璃对激光的吸收作用将不可忽视[13],并使其温度升高,导致玻璃的刻蚀阈值下降,透过玻璃的激光与铜靶材作用产生的铜等离子体反而对玻璃背面产生了刻蚀作用,而不是沉积在玻璃背面;进一步实验发现,若继续增加光斑搭接率(即大于50%),使单位区域内获得的激光能量进一步增加,铜等离子体对玻璃背面的刻蚀作用将更加明显,铜沉积将彻底失败。

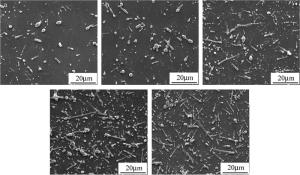

接下来降低光斑搭接率进行实验。图 4是在不同光斑搭接率下铜沉积层微观形貌随光斑搭接率的变化情况。可以看出,随着光斑搭接率的增加,玻璃表面的铜颗粒数量呈现先增加后减小的变化趋势。这是因为当光斑搭接率从-20%增大到30%时(见图 4a~图 4d),越来越多的激光扫描区域被激光重复叠加作用,使单位区域内获得的激光能量逐渐增加,越来越多区域内的激光能量密度达到或超过沉积阈值,这将使越来越多的铜材料发生转移沉积。而当光斑搭接率继续增加,直至达到40%时(见图 4e),此时由于激光能量密度的逐渐增加,使玻璃及玻璃背面已有的铜沉积层对激光的吸收作用逐渐增强,这些铜沉积层在获得了足够多的能量后就会逃离玻璃背面,导致玻璃背面最终的铜颗粒数量反而减少[21]。

-

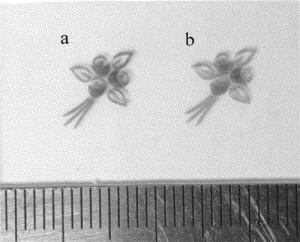

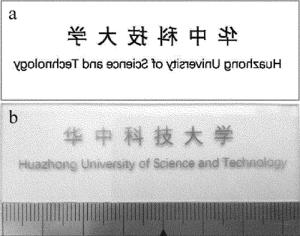

激光诱导等离子体沉积技术与计算机控制系统、数控工作台和计算机辅助设计(computer aided design, CAD)技术等相结合,可以方便地制备各种复杂的微图案。由于激光诱导等离子体沉积是激光透过玻璃与铜靶材发生相互作用,铜材料转移沉积到玻璃背面,所以在CAD中绘制的图形是镜像的,这样才能在玻璃背面沉积出正向的图案。图 5a为在CAD中绘制的“华中科技大学”字样的图层,图 5b是当激光能量密度为27.13J/cm2、扫描速率为1500mm/s(横向光斑搭接率31.82%)、填充间距为15μm(纵向光斑搭接率45.45%)时,在玻璃表面沉积的“华中科技大学”字样的文字。除了能书写文字外,还可以绘制图画。图 6是在相同激光加工参量下,在玻璃表面沉积出的小狗图案。同时,也可以通过改变光斑搭接率得到不同灰度值的图案,图 7是在不同光斑搭接率下得到的玫瑰花。所得铜图案用Scotch 3M 610胶带测试后,均没有铜层被拉掉,说明铜沉积层与玻璃基底之间具有一定的结合力。

Figure 5. a—CAD drawing layer b—texts obtained by laser-induced plasma deposition techniques(Q=27.13J/cm2, v=1500mm/s, U=15μm)

-

选用波长为1064nm的红外纳秒光纤激光,在玻璃背面进行铜材料的激光诱导等离子体沉积实验,探讨了激光能量密度及光斑搭接率对铜沉积层微观形貌的影响,并对产生原因进行了分析。结果表明,在一定的激光能量密度范围内(12.50J/cm2~27.13J/cm2),随着激光能量密度的增加,铜靶材表面达到沉积阈值的光斑面积增大,因而玻璃背面沉积的铜颗粒数量增加;而在激光能量密度保持一定(27.13J/cm2)时,若保持横向和纵向光斑搭接率一致,当光斑搭接率不小于50%时,由于玻璃对激光的强烈吸收,铜沉积失败;当光斑搭接率在-20%~50%范围变化时,由于玻璃和玻璃背面已有的铜沉积层对激光吸收作用的变化,导致玻璃背面的铜颗粒的数量呈现先增加后减少的趋势;在其它的激光参量下,可以用相同的实验方法,得到相似的结论。最后, 对激光诱导等离子体沉积技术的应用进行了探索, 这项技术与相关技术结合,可以方便地制作各种复杂的微图案。

纳秒光纤激光诱导等离子体沉积铜的研究

Study on plasma deposition of copper induced by nanosecond fiber laser

-

摘要: 为了实现玻璃表面的金属化,运用激光诱导等离子体沉积技术,选用廉价易维护且波长为1064nm的红外纳秒光纤激光和T2铜靶材,在透明材料普通硅酸盐玻璃表面直接沉积出了金属铜,并对其进行了光学显微镜和扫描电镜表征。结果表明,在一定的激光能量密度范围内(沉积阈值能量密度12.50J/cm2~激光器所能达到的最大能量密度27.13J/cm2),随着激光能量密度的增加,沉积在玻璃表面的铜颗粒数量增加;而在激光能量密度一定(27.13J/cm2)的条件下,若保持激光光斑的横向和纵向搭接率一致,当光斑搭接率不小于50%时,由于玻璃对激光的强烈吸收,导致铜沉积失败;当光斑搭接率在-20%~50%变化时,沉积在玻璃表面的铜颗粒数量呈现先增加后减小的变化趋势。激光诱导等离子体沉积技术是一种可实现透明衬底材料表面金属化的便捷技术。

-

关键词:

- 激光技术 /

- 激光诱导等离子体沉积 /

- 纳秒光纤激光 /

- 铜沉积层 /

- 铜图案

Abstract: In order to achieve surface metallization on glass substrates, metallic copper was directly deposited on the surface of conventional transparent silicate glass by means of laser-induced plasma deposition technology with a T2 copper target and a cheap and easily-maintained 1064nm wavelength infrared nanosecond fiber laser.Micro-morphology of the copper deposition layer was observed by an optical microscope and a scanning electron microscope.The results show that, in the range of laser energy density from 12.50J/cm2(deposition threshold) to 27.13J/cm2(the maximal fluence of the laser), the deposition amount of copper particles on the glass surface increases with the increase of laser fluence.Under the condition of constant laser fluence (e.g., 27.13J/cm2) and the same horizontal and vertical spot overlaps, copper deposition process fails if the spot overlap percentage is equal to or large than 50% bcause of the strong absorption of laser by glass.And if the overlap percentage ranges from-20% to 50%, deposition amount of copper particles has a tendency of increase firstly and then decrease.Laser-induced plasma deposition technology is a facile process to realize surface metallization on transparent substrate material. -

-

[1] YANG Y.Study on the key technology of the pulse laser induced forward transfer[D].Guangzhou: Guangdong University of Technology, 2015: 1-3(in Chinese). [2] LI H H, HUANG Zh G, YANG Q T, et al. High-viscosity silver paste deposited by laser induced forward transfer[J].Laser & Infre-red, 2017, 47(8):943-947(in Chinese). [3] LUO F, LONG H, HU Sh L, et al. Preparation of metallic coating on surface of diamond particles by pulsed laser deposition[J].Chinese Journal of Lasers, 2004, 31(10):1203-1206(in Chinese). [4] PENG X.Laser-induced electroless copper deposition on modified plastic surface[D].Quanzhou: Huaqiao University, 2012: 5-9(in Chinese). [5] SERNA M I, YOO S H, MORENO S, et al. Large-area deposition of MoS2 by pulsed laser deposition with in situ thickness control[J].ACS Nano, 2016, 10(6):6054-6061. doi: 10.1021/acsnano.6b01636 [6] HANADA Y, SUGIOKA K, MIYAMOTO I, et al.Color marking of transparent materials by laser-induced plasma-assisted ablation (LIPAA)[J].Journal of Physics, 2007, 59(1):687-690. [7] NEUENSCHWANDER B, JAEGGI B, SCHMID M, et al. Surface structuring with ultra-short laser pulses:basics, limitations and needs for high through[J].Physics Procedia, 2014, 56(8):1047-1058. [8] LÜ M, LIU J G, WANG S H, et al. Higher-resolution selective metallization on alumina substrate by laser direct writing and electroless plating[J].Applied Surface Science, 2016, 366(5):227-232. [9] HOU T J, AI J, LIU J G, et al. Selective preparation of metal copper layer on silicate glass by laser surface modification[J].Laser Technology, 2018, 42(2):176-180(in Chinese). [10] LIU M, FU X, XU L, et al. Design of nanosecond pulse laser micromachining system based on PMAC[J].Proceedings of the SPIE, 2012, 8418:84180K. doi: 10.1117/12.973663 [11] YU J, HE Sh T, SONG H Y, et al. Metal nanostructured film gene-rated by femtosecond laser induced forward transfer[J].Chinese Journal of Lasers, 2017, 44(1):0102009(in Chinese). doi: 10.3788/CJL [12] CHEN D Sh.Interaction between polymer and laser (Ⅲ) manufacture of fine circuit on polyimide film by selective electroless plating using silver as seeding[D].Shanghai: Shanghai Jiao Tong University, 2006: 15-20(in Chinese). [13] CHENG Y, LU Y M, GUO Y L, et al. Development of function films prepared by pulsed laser deposition technology[J].Laser & Optoelectronics Progress, 2015, 52(12):120003(in Chinese). [14] CHEN J W.Study on direct writing conductive lines by laser induced forward transfer technology[D].Wuhan: Huazhong University of Science and Technology, 2011: 13-19(in Chinese). [15] LIU J G, CHEN C H, ZHENG J Sh, et al.CO2 laser-induced local deposition of silver from aqueous solution[J].Chinese Journal of Applied Chemistry, 2004, 21(7):713-716(in Chinese). [16] ZHANG J, SUGIOKA K, MIDORIKAWA K.Direct fabrication of microgratings in fused quartz by laser-induced plasma-assisted ablation with a KrF excimer laser[J].Optics Letters, 1998, 23(18):1486-1488. doi: 10.1364/OL.23.001486 [17] HANADA Y, SUGIOKA K, MIYAMOTO I, et al. Double-pulse irradiation by laser-induced plasma-assisted ablation (LIPAA) and mechanisms study[J].Applied Surface Science, 2005, 248(1/4):276-280. [18] HOU T J.Selective preparation of conductive metal layer on glass by laser surface modification[D].Wuhan: Huazhong University of Science and Technology, 2016: 24-28(in Chinese). [19] TOOSI S F, MORADI S, KAMAL S, et al. Superhydrophobic laser ablated PTFE substrates[J].Applied Surface Science, 2015, 349(17):715-723. [20] CRIALES L E, OROZCO P F, MEDRANO A, et al. Effect of fluence and pulse overlapping on fabrication of microchannels in PMMA/PDMS via UV laser micromachining:modeling and experimentation[J].Materials & Manufacturing Processes, 2015, 30(7):890-901. [21] WU D J, HONG M H, HUANG S M, et al. Laser-induced diffusion for glass metallization[J].Proceedings of the SPIE, 2003, 5063:30-33. doi: 10.1117/12.540496 -

网站地图

网站地图

下载:

下载: