-

随着玻璃制品的广泛应用,市场对玻璃制品的质量要求也越来越高。而玻璃模具是玻璃制品成形过程中必不可少的设备,玻璃模具质量直接决定了玻璃制品的生产质量与产量。玻璃模具在长期生产玻璃制品过程中,模具表面会出现磨损、断裂等缺陷,而通过模具表面改性技术可以提高玻璃模具的使用寿命。传统的模具表面改性技术已无法满足现代企业生产需求,而激光熔覆技术作为先进的表面改性技术,以其节材、环保、高效及优质等特点,广泛应用于航空航天、机械制造等领域。以酒瓶模具为例,一个普通的酒瓶模具可以开合使用80万次,经过激光熔覆局部强化后,往往能延长约50万次。而合理选择工艺参量可以获得性能更优的熔覆层,从而提高模具产业的产品质量。

本文中将激光熔覆技术与玻璃模具表面改性需求相结合,完成对玻璃模具表面强化的工艺实验[1-4], 进行了激光熔覆工艺参量的研究[5-8]。所研究的对象是以球墨铸铁为材料的小型瓶模,利用激光熔覆技术在其材料表面上进行了镍基合金涂层强化的工艺实验研究,主要内容包括:在QT500上进行激光单道熔覆镍基合金熔覆层,研究激光功率对熔覆层的显微组织、成分、显微硬度的影响,为合理选择激光熔覆工艺参量以优化熔覆层组织与性能提供了理论依据[9-12]。

-

基体材料选用QT500,试样规格为92mm×25mm× 15mm,喷涂前依次经过180#~800#金相砂纸逐级打磨,无预热处理;熔覆层选用自制镍基自熔性合金粉末,其化学成分(质量分数)为:w(C)=0.0008,w(Cr)= 0.0036,w(B)=0.0105,w(Fe)=0.0015,w(Si)= 0.0382,余量为镍,粒度为180目/500目,使用前烘干。

-

设备组成见图 1。图中,①为中科四象3kW光纤耦合全固态激光器, ②为库卡焊接机器人KR 16-2, ③为上海团结普瑞玛激光设备有限公司的DPSF-3型送粉器。

激光熔覆依据合金供应方式的不同可分为预置式和同步送粉法:预置式激光熔覆是将熔覆材料先置于基材表面的熔覆部位,然后采用激光束对涂覆层辐射扫描,将涂层熔化,同时通过热量传递使基体表面熔化,熔化的合金快速凝固,形成冶金结合;同步送粉法是通过送粉装置在激光熔覆的过程中将合金粉末直接送入激光作用区域中,使得基材和金属粉末同时熔化,供料和熔覆同步进行,结晶形成熔覆层[12-14]。本实验中采用同步送粉法,这样对激光的利用率高,便于控制参量,能获得质量更好的熔覆层。

采用最大输出功率为3kW的光纤耦合全固态激光器对基体材料进行激光熔覆:激光功率P=1.9kW,扫描速率v分别为2mm/s,3mm/s,4mm/s,5mm/s,6mm/s,光斑直径D=4mm,单道,送粉率为14.7g/min,熔覆过程有氩气保护。熔覆样片见图 2。

-

利用线切割机将试样沿熔覆层横向纵向切开,在切口处利用180#~1200#金相砂纸逐级打磨,再利用上光牌金相试样抛光机抛光,最后利用金相显微镜以及扫描电子显微镜观察金相组织以及显微组织。

将试样经过磨削处理,然后用金相砂纸对熔覆层测试表面180#~800#逐级打磨。最后通过数显洛式硬度计测得洛式硬度,每个参量测取8个硬度数据,取其中可靠的6组数据为有效数据。

-

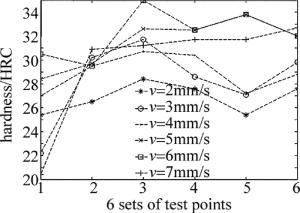

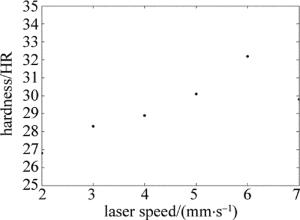

图 3、图 4为不同扫描速率下熔覆层的显微硬度分布以及其均值曲线的分布。在其它条件相同的情况下,当扫描速率分别为2mm/s, 3mm/s, 4mm/s, 5mm/s, 6mm/s, 7mm/s,熔覆层的平均洛式硬度分别为26.8HRC, 28.3HRC,28.9HRC,30.1HRC,32.2HRC,29.8HRC,可见,随着扫描速率的增加,熔覆层的显微硬度逐渐增加,在达到某一顶点值之后,开始降低。本实验中,以6mm/s的扫描速率获得的熔覆层硬度最高, 基体材料硬度为195HB,换算约为16.0HRC。熔覆层的硬度由表及里逐渐降低,熔覆层的硬度明显高于基体硬度[15-16]。

-

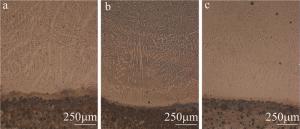

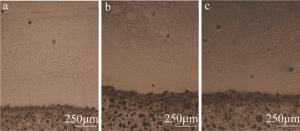

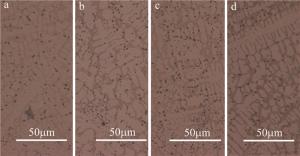

图 5、图 6为不同激光扫描速率的下熔覆层横截面的显微金相组织。在熔覆层底部,熔覆材料与基材的集合处,即热影响区上方,存在无明显特征的组织,为平面晶组织;往熔覆层表面是胞状和树枝晶。通过比较发现,扫描速率为5mm/s和6mm/s时,枝晶更为细小。并且,观察显微组织可知,随着激光熔覆扫描速率的增加,熔覆层组织中逐渐出现颗粒物,判断为因扫描速率过快而导致能量吸收不足而未能完全融化的镍基粉末颗粒或其分解、溶解、化合甚至融化再凝固产物[17]。

从图 7放大倍数较大的熔覆层照片可以发现,扫描速率越大,熔覆层组织越细密。这是由于随着扫描速率增加,熔池内温度梯度和凝固速度的比值降低,冷却速率和过冷度增大,形核率增加,单位体积内晶粒数量增加,导致熔覆层晶粒越细小。在一定范围内,细小的晶粒组织有利于提高熔覆层表面强度和硬度,塑性和韧性也越好[18-19]。当扫描速率过大时,熔池中输入的能量不足,熔深过小,温度梯度和凝固速度比值上升,形核率降低。

分析金相组织可知,在一定范围内,随着扫描速率的增加,熔覆层组织晶粒细化,使得强度硬度提高;当扫描速率过大时,反而组织性能下降,并且出现杂质颗粒,强度硬度下降。

-

图 8为不同扫描速率下的稀释率。在一定范围内,随着扫描速率增大,稀释率不断提高。当扫描速率超过一定值后,稀释率降低。因为扫描速率过高之后,粉末以及基体均无法获得足够的能量输入,导致基体熔深以及熔覆层厚度均很小。在当前条件下,扫描速率为3mm/s,4mm/s,5mm/s时,可以获得稀释率较优的熔覆层。

当稀释率在14%~28%之间时,基体材料和熔覆层能形成良好的冶金结合,并且稀释率较低表明基体材料混入熔覆层的量较少,对熔覆层性能影响较小,能有效发挥熔覆层镍基合金材料的耐热、耐高温氧化性能、较高的硬度和韧性[20-21]。

-

在激光功率1.9kW、光斑直径为4mm的条件下,均能得到光滑平整无裂缝的的镍基合金熔覆层,与基材形成良好的冶金结合,其中以扫描速率5mm/s下得到的熔覆质量最好。

在其它条件一定的情况下,当扫描速率低于6mm/s时,随着扫描速率的增加,熔覆层组织变得更加均匀、细化,残余未溶解颗粒增多,稀释率也会逐渐增大。当扫描速率为6mm/s及以上时,熔覆层组织质量再次下降,并且熔覆层高度保持在0.85mm左右。判断为由于扫描速率太快,导致基体与粉末能量吸收不足,从而导致熔深过小,熔覆层过薄。

实验中测得熔覆层的硬度均明显优于基材的硬度,且扫描速率在6mm/s及以下时,随着扫描速率的增加,熔覆层硬度获得了不同程度的提高;当扫描速率为7mm/s及以上时,硬度下降。并且当熔覆层速率为6mm/s及以上时,熔覆层过薄,结果度下降,易出现气孔等缺陷。

激光扫描速率与熔覆层组织性能的规律研究

Study on effect of laser scanning speed on microstructure and properties of cladding layer

-

摘要: 为了研究在激光熔覆修复工艺中,激光扫描速率对最终形成的熔覆层性能的影响,采用同步送粉法,利用激光熔覆工艺在QT500球墨铸铁上制备了不同扫描速率下的镍基合金熔覆层样本;利用金相显微镜观察熔覆层的显微金相,并使用显微硬度计对熔覆层显微硬度进行了测定与分析,取得了熔覆层样品的硬度、显微金相组织以及样品稀释率等数据。结果表明,在其它条件不变下,随着激光扫描速率的增加,熔覆层组织更加致密、均匀,熔覆层的平均显微硬度得到了显著提高;以激光功率为1.9kW、扫描速率为5mm/s、光斑直径为4mm等参量得到的熔覆层组织与性能最优。此研究对激光熔覆表面强化工艺中合理选择工艺参量提供了理论依据。Abstract: In order to study effect of laser scanning speed on the properties of final cladding layer in laser cladding repair process, Ni-based alloy cladding samples were prepared on QT500 nodular cast iron by laser cladding at different scanning speeds under the condition of synchronous powder feeding.The metallographic microscope of the cladding layer was observed by metallographic microscope, and the microhardness of the cladding layer was measured and analyzed by means of microhardness tester.The hardness, microstructure and sample dilution ratio of the cladding samples were obtained.The results show that the microstructure and properties of the cladding layer would be better with the increase of the laser scanning speed.The microstructure of the cladding layer is more compact and the average microhardness of the uniform cladding layer is improved significantly with the increase of the laser scanning speed.The optimal parameters are laser power of 1.9kW, scanning speed of 5mm/s, and the diameter of the spot of 4mm.The study provides the theoretical basis for reasonable selection of process parameters in laser cladding surface strengthening process.

-

Key words:

- laser technique /

- Ni-based alloy /

- laser scanning speed /

- microstructure

-

-

网站地图

网站地图

下载:

下载: