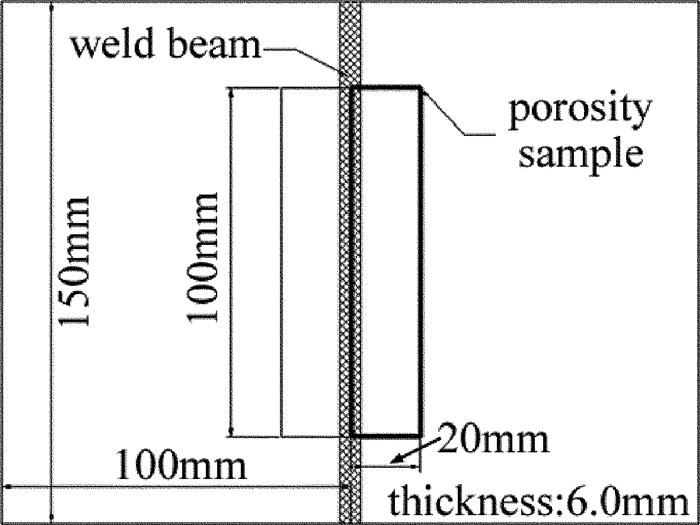

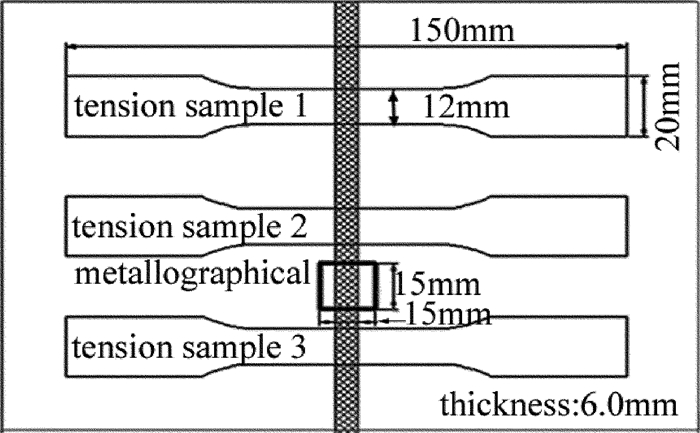

Laser-weaving welding of 5183 aluminum alloy plate with 6.0mm thickness

-

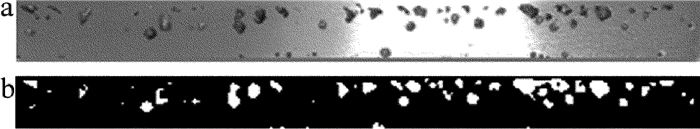

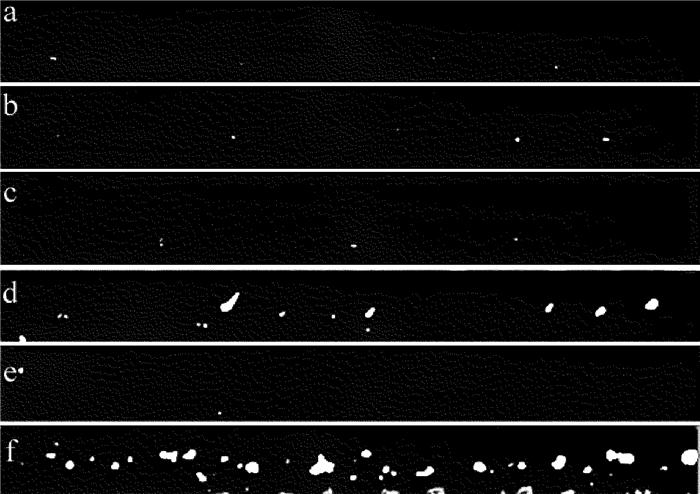

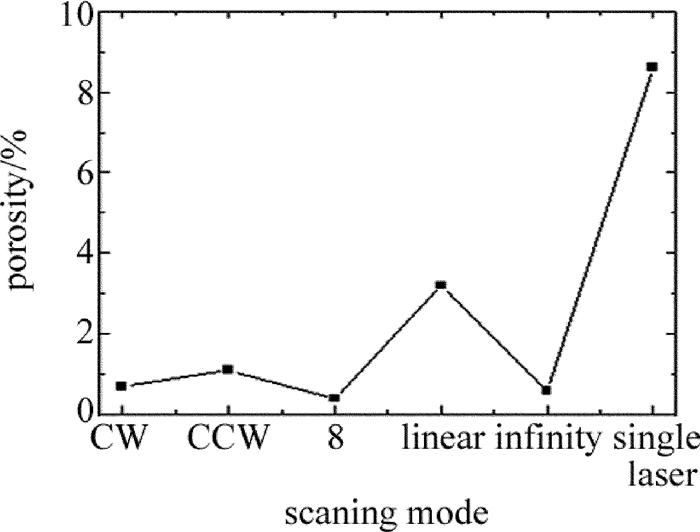

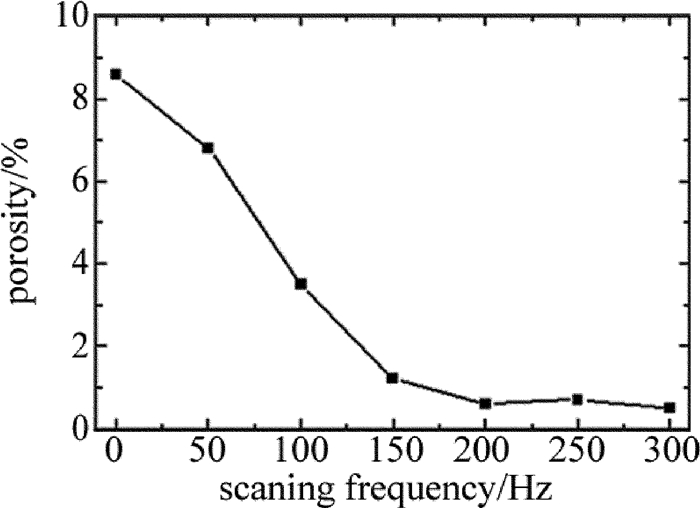

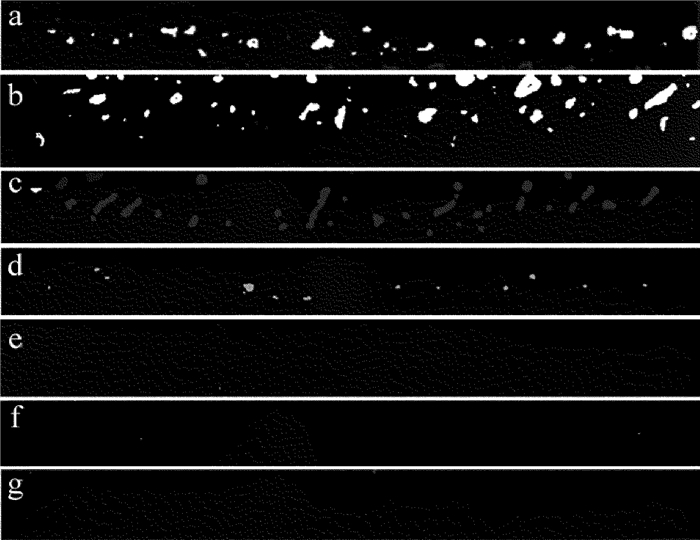

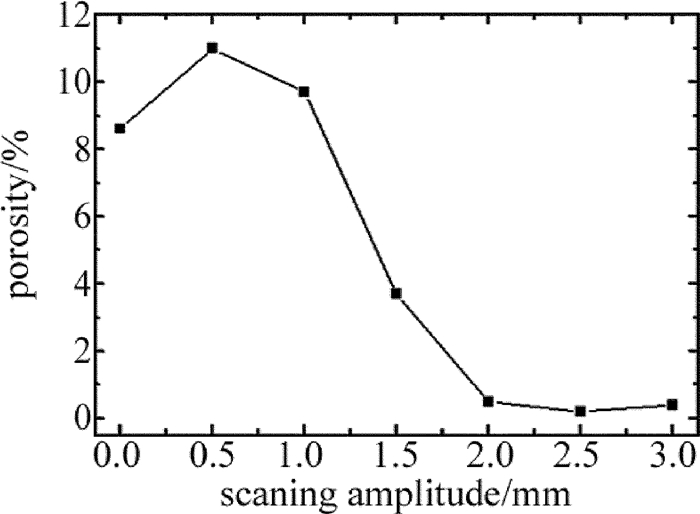

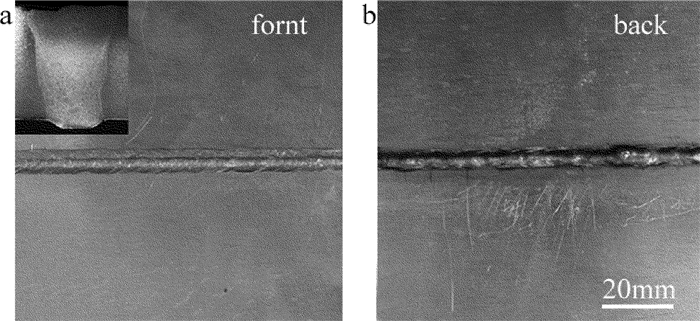

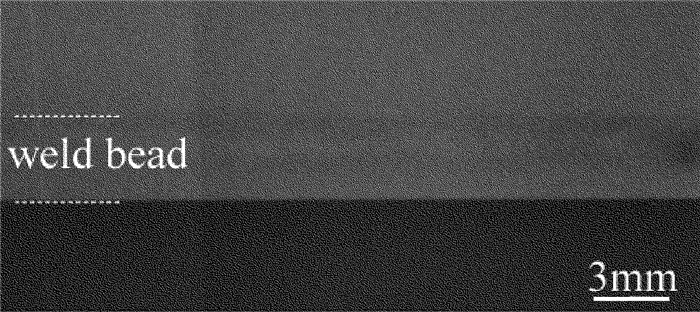

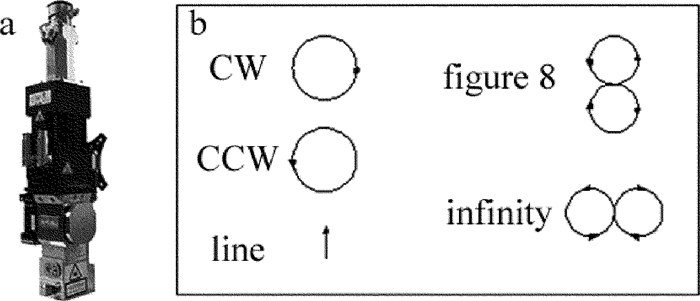

摘要: 为了解决6.0mm厚5183铝合金激光焊接气孔问题,采用IPG双楔形镜旋转摆动焊接头进行激光平板对接焊,通过改变扫描模式、扫描频率、扫描振幅等摆动焊接参量进行激光焊接试验,研究了激光摆动工艺对厚板铝合金非穿透焊接接头质量的影响规律,找出最优工艺参量并进行了验证试验。结果表明,激光摆动焊接的铝合金焊缝外观形貌显著改善;除直线扫描模式下有少量气孔外,其余4种扫描模式(顺时针圆、逆时针圆、数字8和无穷大)实现基本无气孔;焊缝截面气孔率随着扫描频率和扫描振幅的提高显著减少,当扫描频率大于200Hz和扫描振幅大于2.0mm时,能得到基本无气孔焊缝;6.0mm厚铝合金对接最优工艺参量为无穷大扫描模式,扫描频率300Hz,扫描振幅3.0mm,可得到无气孔、抗拉强度271MPa、为母材强度88%的对接接头。激光摆动焊接法显示出了良好的应用前景。Abstract: In order to solve the problem of laser welding porosity of 5183 aluminum alloy with 6.0mm thickness, laser-weaving welding was carried out by using IPG laser-weaving welding head. The test was carried out by changing scanning mode, scanning frequency, scanning amplitude and so on. The influence of laser-weaving technology on the quality of thick aluminum alloy welding joint was studied, and the optimum process parameters were found and verified. The results show that the appearance of aluminum alloy welds under laser-weaving welding is significantly improved. In addition to the small number of air holes in the linear scanning mode, the porosity of other four scanning modes (clockwise, counter-clockwise, figure 8 and infinity) decreases significantly with the increase of scanning frequency and scanning amplitude. When the scanning frequency is more than 200Hz and scanning amplitude is more than 2.0mm, no porosity weld can be obtained. Aluminum alloy with 6.0mm thickness can be processed as the butt joint with no porosity, tensile strength of 271MPa and base metal strength of 88%, under the best process parameters of scanning mode infinity, scanning frequency of 300Hz, scanning amplitude of 3.0mm. The laser-weaving welding shows a good prospect.

-

Keywords:

- laser technique /

- laser-weaving welding /

- aluminum alloy /

- porosity /

- weld strength

-

-

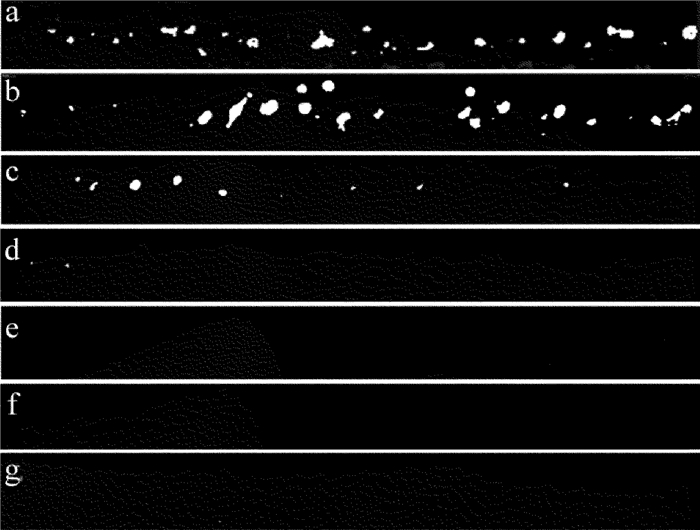

Figure 5. Longitudinal section of the weld in different scanning modes

a—CW scanning mode and porosity 0.7% b—CCW scanning mode and porosity 1.1% c—figure 8 scanning mode and porosity 0.6% d—linear scanning mode and porosity 3.2% e—infinity scanning mode and porosity 0.5% f—single laser scanning mode and porosity 8.6%

Table 1 Chemical composition (mass fraction) of 5183 aluminum alloy

material Si Fe Cu Mn Mg Cr Zn Ti Al 5183 0.0040 0.0040 0.0010 0.0040~0.0100 0.0080~0.0120 0.0005~0.0025 0.0025 0.0015 balance -

[1] CHEN K, XIAO R Sh, ZUO T Ch, et al. New advances in laser welding of high strength aluminum alloy[J]. Applied Laser, 2002, 22(2):206-208(in Chinese).

[2] LI Sh, WANG J, WANG Ch M, et al. Study on pore defects of aluminum alloy in laser MIG composite welding[J]. Applied Laser, 2013, 33(6):595-600(in Chinese). DOI: 10.3788/AL

[3] YU Y, WANG C, HU X, et al. Porosity in fiber laser formation of 5A06 aluminum alloy[J]. Mechanical Science and Technology, 2010, 24(5):1077-1082. DOI: 10.1007/s12206-010-0309-4

[4] DEVINCENT S M, DEVLETAIN J H, GEDEON S A. Weld properties of the newly developed 2519-T87 aluminum armor alloy[J]. Welding Journal, 1988, 22(7):33-43.

[5] TSUKAMOTO S, KAWAGUCHI I, ARAKANE G, et al. Suppression of porosity using pulse modulation of laser power in 20kW CO2 laser welding[C]//20th International Congress on ICALEO 2001. Orlando, USA: Laser Institute of America (LIA), 2001, C: 400-408.

[6] ZHAO L, ZHANG X D, CHEN W Zh, et al. The laser weaving method reduces the tendency of laser welding pores[J]. Transactions of the China Welding Institution, 2004, 25(1):29-33(in Chinese).

[7] BAO G, PENG Y, CHEN W Zh, et al. Study on laser-weaving welding of ultra fine grain steel[J]. Applied Laser, 2002, 22(2):203-205(in Chinese).

[8] LEI Zh L, LI Y, CHEN Y B, et al. Effect of double beam laser beam welding on the porosity of aluminum alloy[J]. Transactions of the China Welding Institution, 2013, 34(2):40-44(in Chinese).

[9] WANG J. Study on the technology and plasma behaviour during the fiber laser and laser hybrid welding of aluminium alloy[D]. Wuhan: Huazhong University of Science and Technology, 2012: 1-12(in Chinese).

[10] LUO H, HU L J, HUANG Sh H, et al. Laser welding of aluminum alloys[J]. Laser Technology, 1998, 22(2):94-98(in Chinese). DOI: 10.1117-12.377042/

[11] WANG W, XU G Y, WANG X Y, et al. Porous suppression technology of 1420 Al-Li alloy laser welding[J]. Transactions of the China Welding Institution, 2008, 29(2):5-7(in Chinese).

[12] ZHANG D W, ZHANG H, LIU J, et al. Experiment study of aluminum alloy continuous-pulsed laser welding process[J]. Laser Technology, 2012, 36(4):453-458(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-JGJS201204007.htm

[13] MATSUNAWA A, SETO N, KIM J D, et al. Observation of keyhole and molten pool behavior in high power laser welding[J]. Selective Transactions of the Joining and Welding Research Institute, 2001, 30(1):13-27.

[14] JIANG Zh W, GONG Sh Zh, WANG Q H. Study on the tracking control technology of dual-beam laser welding[J]. Laser Technology, 2013, 37(1):1-5(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTotal-JGJS201301002.htm

[15] LIU J C, SHENG C L. Highlights in the application of new aluminum alloy[J]. Chinese Journal of Rare Metals, 2011, 35(6):812-817.

[16] ZHANG H G, JIN X Zh, CHEN G Y, et al. Study on the burning loss of magnesium element in fiber laser welding aluminium alloy 5052[J]. Laser Technology, 2012, 36(6):713-718(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-JGJS201206000.htm

[17] ZHANG X D, CHEN W Z. Improvement of weld quality using a weaving beam in laser welding[J]. Journal of Materials Science & Technology, 2004, 20(5):633-636. http://d.wanfangdata.com.cn/Periodical/clkxjsxb-e200405039

[18] KONG X F, LI F, LV J X, et al. Fiber laser welding of 5083 aluminium alloy with fibller wire[J]. Chinese Journal of Lasers, 2014, 41(10):1003007(in Chinese). DOI: 10.3788/CJL

[19] ZUO T Ch.Laser processing of high strength aluminum alloy[M]. Beijing:National Defense Industry Press, 2008:3-28(in Chinese).

-

期刊类型引用(9)

1. 孔彦坤,邓伟,金国忠,雷基林,陈丽琼,贾德文. 36MnVS4和46MnVS5连杆裂解性能差异性研究及质量缺陷分析. 中国机械工程. 2024(06): 1103-1111+1119 .  百度学术

百度学术

2. 刘友健,雷智洪,吴俊伟,陈燕,纪轩荣. 超快激光制备高频1-3型PIN-PMN-PT复合材料超声换能器. 压电与声光. 2023(02): 288-293 .  百度学术

百度学术

3. 王冠,陈国华,诸杰煜,汪春辉. 激光加工工艺参数对36MnVS4连杆切槽质量影响研究. 激光杂志. 2023(08): 198-205 .  百度学术

百度学术

4. 林晓平,王冠,张冲,汪春辉,刘赞丰,张雅文. 光纤激光垂直加工连杆裂解槽装备设计. 组合机床与自动化加工技术. 2022(03): 134-137 .  百度学术

百度学术

5. 张冲,王冠,刘赞丰,张雅文. 激光微加工对Ti6Al4V表面形貌及润湿性影响的研究. 激光技术. 2021(01): 31-36 .  本站查看

本站查看

6. 赵士伟,张海云,李志永,赵玉刚,张晋烨. 激光参量对血管支架切缝形貌及粗糙度的影响. 激光技术. 2020(03): 299-303 .  本站查看

本站查看

7. 寇淑清,修亭亭,金文明,赵勇,姚娟. 后桥主减速器壳体轴承座材料裂解性能数值分析. 华南理工大学学报(自然科学版). 2019(07): 121-127+135 .  百度学术

百度学术

8. 郭树霞. 改进蚁群算法下激光切割加工工艺优化研究. 机电信息. 2019(24): 94-95 .  百度学术

百度学术

9. 赵三军,赵水,张志强,贾斌,陈绍磊,周玉梅,姜冰,吴军. 激光切割8 mm厚锰钢板的工艺试验研究. 制造技术与机床. 2019(09): 70-73 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: