-

在过去的十几年中,大规模光子集成电路在光通信[1-2]、光量子计算[3-5]及高灵敏度光学传感器[6-10]等方面得到广泛应用,由此吸引了许多研究者的兴趣,并使其得以快速发展。基于绝缘体上硅(silicon-on-insulator, SOI)纳米光波导以其较低的光传输损耗、超高的集成度以及与互补金属氧化物半导体(complementary metal oxide semiconductor, CMOS)制造工艺相兼容的特点成为硅基光子集成电路中一种典型的结构。硅波导核折射率为3.42,比其包层折射率(二氧化硅折射率为1.45, 空气折射率为1)要高得多。这一特点不仅使其将传输的光能量局域在波导内,还可以实现超小的波导弯曲半径。因此,SOI纳米光波导可以应用在高集成度光子电路中。此外,它可以与成熟的CMOS制造工艺相结合,显著降低光子集成电路的生产成本,并实现光、电元件的单片集成。目前,人们已经在光波导应用领域取得了许多显著的成就[11-13]。然而,随着应用领域的不断扩展,也面临许多新的挑战。其中,表面散射损耗是SOI纳米光波导各方面应用中所面临的主要问题之一。

光波导传输损耗可分为辐射损耗、吸收损耗和散射损耗[14]。对于SOI纳米光波导而言,传输损耗中很大一部分是由波导表面粗糙度造成的散射损耗引起的,且波导的尺度越小,表面粗糙度对传输损耗的影响就越大。研究表明,当光波导表面粗糙度为1nm~2nm时,其传输损耗低于1dB/cm;但是当表面粗糙度为10nm时,其传输损耗将达到30dB/cm[15-16]。目前,纳米光波导一般采用干法工艺进行加工,由于工艺水平的限制,一定程度的表面粗糙度是不可避免的。表面粗糙度显著增加了波导散射损耗,影响其在很多方面的应用。因此,降低表面粗糙度是SOI纳米光波导在各方面应用中亟待解决的关键问题。目前,许多研究者已经开展了光波导表面粗糙度方面的研究并取得一定成果,下面将回顾有关表面粗糙度各方面研究进展,结合不同领域应用需求,指出其存在的问题和不足。

本文中首先介绍了表面粗糙度概念,总结了表面散射损耗理论的研究进展。随后,回顾了各种先进的表面形貌表征方法,指出各种方法在SOI纳米光波导表面形貌表征方面存在的问题。此外,还介绍了几种硅波导表面光滑工艺。最后对光波导表面粗糙度各方面研究进展进行总结,并对SOI纳米光波导应用前景进行初步展望。

-

表面粗糙度是表面纹理的一个组成部分。它表示真实表面在法相矢量方向与理想光滑表面的偏差程度。在不同的行业和领域,用不同的参量来量化表面粗糙度,且每一个参量都有其确定的计算公式[17]。对于SOI纳米光波导来说,原子力显微镜(atomic force microscope, AFM)测试结果表明,其表面粗糙度分布特征符合指数自相关函数[18]。这个分布函数可以写成如下形式:

$ R\left( u \right) = {\sigma ^2}{\rm{exp}}\left( { - \frac{{\left| u \right|}}{{{L_{\rm{c}}}}}} \right) $

(1) 式中,u为自变量,R为函数; 相关长度Lc和均方根偏差σ为方程的两个特征参量; Lc用来表征横向粗糙度(表面起伏的横向宽度); σ用来表征实际平面与理想光滑平面在垂直方向的偏差程度,经常也称之为均方根粗糙度。均方根粗糙度的表达式如下[19]:

$ \sigma = \sqrt {\frac{1}{n}\sum\limits_{i = 1}^n {{y_i}^2} } $

(2) 式中,n是采样点数,yi是采样点真实平面与理想光滑平面偏差值,σ是统计学中的标准偏差。目前,σ在波导表面形貌表征中被广泛使用。

-

在不同的应用领域,表面粗糙度扮演着不同的角色。在集成光学领域,表面粗糙度会显著增加光波导散射损耗,影响其在各方面应用。因此,降低表面粗糙度是SOI纳米光波导应用中需要解决的关键问题。许多研究者已经对表面粗糙度引起的散射损耗进行了研究。早在1969年,MARCUSE[20]就利用微扰理论对2维平板波导表面粗糙度与散射损耗之间关系进行了研究,并且得出了较为成熟的理论分析方程。TIEN[21]基于瑞利判据分析了平板波导表面粗糙度造成的散射损耗。随后PAYNE和LACEY[22]对表面粗糙度服从指数分布或高斯分布的平板波导散射损耗进行分析,并推导出了散射损耗解析表达式,其研究结果首次明确给出了损耗系数与波导各参量之间的依赖关系。下式是他们给出的表面粗糙度服从指数自相关函数分布时散射损耗表达式:

$ \alpha = \frac{{{\sigma ^2}}}{{\sqrt 2 {k_0}{d^4}{n_1}}}g\left( V \right){f_{\rm{e}}}\left( {x, y} \right) $

(3) 式中,$V={{k}_{0}}d\sqrt{n_{1}^{2}-n_{2}^{2}},x=W\frac{{{L}_{\text{c}}}}{d},\gamma =\frac{{{n}_{2}}V}{{{n}_{1}}W\sqrt{\mathit{\Delta }}},W=d\sqrt{{{\beta }^{2}}-n_{2}^{2}k_{0}^{2}},\mathit{\Delta }=\frac{n_{1}^{2}-n_{2}^{2}}{2n_{1}^{2}}$, k0是自由空间波数,d是波导的半宽,n1和n2分别为波导硅芯与包层的折射率,β为传播常数, 函数g(V)完全由波导的几何参量来决定,fe(x, y)是频谱密度函数的积分。

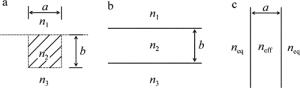

前面介绍了多种平板波导散射损耗理论分析方法,但是所有这些方法都不能用来对条形波导散射损耗进行分析。在1988年和1989年,DERI等人[23-24]率先对脊形波导散射损耗进行分析。但是他们主要关注波导尺寸与散射损耗之间的关系,没有考虑表面粗糙度对波导散射损耗的影响。IBRAHIM等人[25]提出了一种新的方法,用来估算由表面粗糙度及侧壁倾斜角引起的梯形截面光波导散射损耗。这种方法以改进的TIEN的公式为基础,其分析结果与前期研究者得出的结果基本一致。此外,KIM[26]等人还提出了一种改进的有效折射率方法,根据这种方法,条形波导可以等效为一个平板波导, 如图 1所示。其中a为波导宽度,b为波导厚度, neff为平板波导(见图 1b)的有效折射率,neq为平板波导(见图 1c)的包层折射率,neq=(n3/n2)×neff[26]。因此,波导表面散射损耗可以根据2-D平板波导散射损耗理论进行分析。

KIM等人提出的方法可以对矩形波导表面粗糙度引起的散射损耗进行分析,但是这种方法仅仅考虑了一对垂直或水平方向表面粗糙度的影响。为了同时考虑波导4个表面的形貌对其散射损耗的影响,PENG等人[27]又提出了一种改进的有效折射率方法。这种方法将矩形波导等效为互相垂直的两组平板波导,波导的散射损耗可以由下式计算得出。方程中等式后的第一部分是水平方向平板波导的散射损耗,第二部分是垂直方向平板波导散射损耗。

$ \alpha = \frac{{{\sigma _{\rm{h}}}^2}}{{\sqrt 2 {k_0}{d_{\rm{h}}}^4{n_{\rm{h}}}}}{g_{\rm{h}}}\cdot{f_{\rm{h}}} + \frac{{{\sigma _{\rm{v}}}^2}}{{\sqrt 2 {k_0}{d_{\rm{v}}}^4{n_{\rm{v}}}}}{g_{\rm{v}}}\cdot{f_{\rm{v}}} $

(4) 式中,dh和dv分别为水平方向和垂直方向平板波导的半宽,nh和nv分别为水平方向和垂直方向平板波导的折射率,gh和gv分别由水平方向和垂直方向平板波导的几何参量决定,fh和fv分别为水平方向和垂直方向平板波导的频谱密度函数的积分,σh和σv分别为水平方向和垂直方向平板波导的均方根粗糙度。

上面提到了多种波导散射损耗分析方法,然而这些方法都需要复杂的理论分析过程。此外,由于在分析过程中存在较多的近似,这些方法都很难得出高精度的分析结果。最近,JABERANSARY等人[28]提出了一种基于傅里叶变换和时域差分的高精度建模分析方法。这种方法通过在K矢量空间(直角坐标空间的傅里叶对偶空间)内建立表面矩阵来模拟表面粗糙度。首先,表面矩阵内填充了自由随机数,由滤波器来去除其中的高频分量;然后,将经过幅度调整后的表面矩阵转换回到实际的空间,即可产生期望的波导表面粗糙度模型。图 2是他们所建立的表面粗糙度模型。

图 2 JABERANSARY等人建立的不同类型表面粗糙度模型[28]

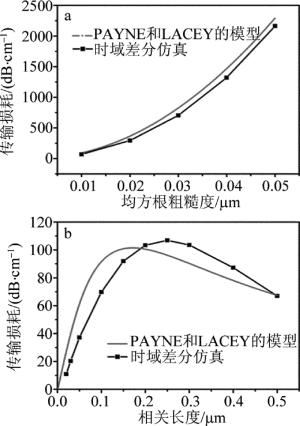

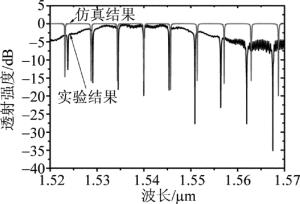

利用这种方法不仅可以对波导表面形貌进行精确建模,还可以在计算机辅助下实现高精度计算和分析。此外,这种建模与分析过程不需要太多复杂的理论基础,因此实现起来非常简单。利用上述建模方法,作者对表面粗糙度与直波导散射损耗及波导谐振腔品质因子Q之间的关系进行了系统的分析,并通过仿真结果与实验测试结果对比,证明JABERANSARY等人提出的表面粗糙度建模方法的正确性[29]。图 3是作者利用理论计算和建模仿真两种方法得出的结果对比:图 3a为直波导传输损耗随均方根粗糙度变化曲线,图 3b为直波导传输损耗随相关长度变化曲线。图 4是实验测试结果与仿真结果的对比。由对比结果可以看出,基于JABERANSARY等人的建模方法所得出的分析结果与理论计算结果基本一致,其细微差别主要是理论计算过程中的近似等效造成的。

图 4 实验测试与建模仿真得出的波导环形谐振腔透射谱曲线对比[29]

-

表面粗糙度会显著增加光波导散射损耗,许多研究者已经对此进行了广泛的研究。大量研究结果表明,精确而详细的表面形貌信息对波导散射损耗分析至关重要。因此,使用先进的测量仪器和测量方法对纳米光波导表面形貌进行表征, 是光波导散射损耗分析过程中必不可少的环节。目前,在不同的应用领域有许多先进的表面形貌表征方法和工具[30-32]。这些测量方法可以分为两大类:接触式和非接触式。它们还可以按各自依据的不同测量原理分为:机械探针方法、光学方法、扫描探针显微镜(scanning probe microscope, SPM)方法和扫描电子显微镜(scanning electron microscope, SEM)方法等[31]。参考文献[30]~参考文献[32]中介绍了每种方法所依据的原理,测量精度及其应用领域。表 1是对不同测量方法的相关信息进行总结和比较。

表 1 不同表面粗糙度测量方法比较[31]

方法 量化信息 3维数据 分辨率/nm 在线测量能力 局限性 空间 垂直 机械探针式仪器 是 是 15~100 0.1~1 否 探针接触会损坏样品,3维测量速度慢 光学方法 锥切法 是 否 500 25 否 破坏样品,样品制备过程繁琐 光切法 有限 是 500 0.1~1 否 定性测量 镜面反射法 否 否 105~106 0.1~1 是 半定量测量 漫反射(散射) 有限 是 105~106 0.1~1 是 光滑表面(小于100nm) 散斑图法 有限 是 是 光滑表面(小于100nm) 光学干涉法 是 是 500~1000 0.1~1 否 扫描隧道显微镜 是 是 0.2 0.02 否 表面需为导体,扫描范围小 原子力显微镜 是 是 0.2~1 0.02 否 扫描范围小 流体/电学方法 否 否 是 半定量测量 电子显微镜 反射/复制 否 是 5 10~20 否 仪器昂贵,测试过程繁琐,测量数据有限,样品表面需为导体,测试面积小 背向散射 是 是 5 10~20 否 体视显微镜 是 是 5 50 否 SOI纳米光波导通常采用干法工艺制备,表面粗糙度一般在几个纳米左右。根据表 1中给出的信息,只有扫描隧道显微镜(scanning tunneling microscopy, STM)和原子力显微镜(atomic force microscopy, AFM)可以对其表面进行精确表征。扫描隧道显微镜基于电子隧穿效应实现样品表面形貌表征[33-34],因此利用STM进行表征的样品必须有一定的导电性,以使偏置电压源与被测样品之间形成一定强度的电流。由于硅的导电性很弱,因此硅波导表面粗糙度不能用STM进行表征。AFM是STM与表面轮廓仪的结合[35]。它不再利用隧穿电流,而是基于被测样品与探针之间的原子作用力(范德华力)来实现表面形貌测量。因此,AFM可以用来测试导电样品,也可以用来测试非导电样品,是目前高精度表面形貌表征普遍使用的仪器之一。但是,利用AFM对SOI纳米光波导表面形貌进行表征同样存在一些问题。首先,对光波导散射损耗分析时,主要关注的是波导侧壁粗糙度,而利用AFM测量3维结构的垂直表面形貌是非常困难的,这种情况对于尺度较小的纳米硅波导更为明显[35-37]。此外,硅波导的横截面尺寸一般只有几百纳米,AFM很难在那么小的视场内进行测量。

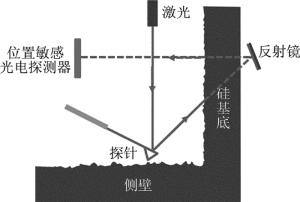

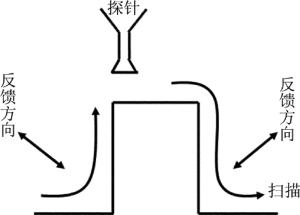

为了实现侧壁粗糙度测量,人们已经做了很多尝试。MARTIN等人[38]报道了一种使用特制的靴型探针来测量光刻胶边界形貌的方法,测试示意图如图 5所示。这种新的方法同样基于原子之间的作用力,测量工作是通过一个新颖的伺服和扫描系统来完成的。在这台仪器中,标准的AFM伺服系统用来控制z方向探针与样品之间的距离。对于侧壁形貌的测量控制是通过一个2维伺服系统来实现的。这个2维伺服系统通过z方向和x方向的两个压电元件,结合计算机来实现反馈方向的控制。这种方法可以对垂直表面或者接近垂直的表面形貌进行表征。但是整个系统实现显然是非常困难的,而目前也没有看到有商业化的产品出现。

图 5 靴型探针侧壁测量示意图[38]

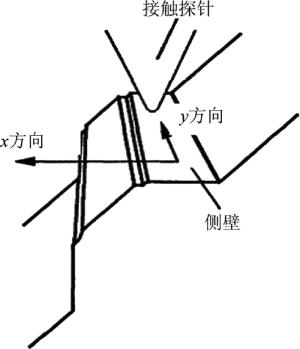

还有研究者提出将被测脊形波导样品旋转一定的角度,当被测侧壁接近水平时,利用AFM来实现波导侧壁形貌测量的方法(见图 6)[39]。他们将AFM的测量单元安装在扫描电子显微镜的样品室内,这样他们可以直接观察到被测侧壁,进而控制AFM探针的位置。这种方法可以对具有一定倾斜角度的脊形波导侧壁形貌进行测量,但是其同样存在一些问题。首先,将AFM测量单元安装到SEM样品室内是非常困难的;其次,为了减小刻蚀面积,一般波导是通过在两侧刻蚀沟槽的方式来制作的。对于这种波导结构,即使将侧壁旋转至水平仍难以实现侧壁形貌的测量。SUM和PANDRAUD等人[40-41]也利用倾斜样品的方法实现了波导侧壁形貌的测量,但是前面提到的问题依然不可避免。

图 6 旋转样品测量侧壁形貌方法示意图[39]

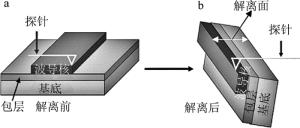

为了解决上述旋转样品进行测试时所面临的问题,参考文献[42]中研究者沿着波导侧壁对样品进行裂解,然后旋转样品将侧壁朝上放入AFM样品台,这样可以使用AFM标准探针来测量侧壁形貌(如图 7所示)。这种方法虽然解决了旋转样品所面临的问题,但是仍然不能对SOI纳米光波导侧壁形貌进行测量。因为硅波导横截面一般只有几百纳米,裂解后侧壁的视场非常小,目前各型号AFM基本都不能在那么小的视场内实现侧壁形貌测量。

图 7 通过解离样品实现侧壁形貌测量方法示意图[42]

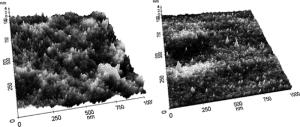

为了实现侧壁粗糙度测量,很多研究者特意将波导侧壁尺度增加到几个微米。但是,侧壁尺度增加,意味着波导制备时刻蚀工艺的参量也需要改变。而刻蚀工艺参量一旦改变,波导侧壁形貌也完全改变,所表征出的侧壁形貌与实际纳米光波导侧壁形貌差别很大[43-45]。为研究波导表面形貌特性,作者尝试利用上述几种方法对波导表面形貌进行表征。图 8是将样品水平放置时,利用Park公司NX-10型原子力显微镜测得的硅波导3-D形貌及其沟槽底部的表面形貌。测试结果表明,对于水平放置样品NX-10可以实现亚纳米级精度的表面形貌表征。

图 8中沟槽底部表面形貌测试结果精度很高,但是其并不能反映出波导侧壁形貌特性。为了实现侧壁形貌测量,作者尝试了上面提到的旋转样品和沿波导裂解样品两种方法,但是这两种方法在测试中都面临着如图 9所示的问题。AFM要实现表面形貌的测量,激光信号需由探针悬臂梁反射到反射镜,再由反射镜将信号反射到位置敏感光电探测器(position-sensitive photodetector, PSPD)。从图 9可以看出,对于高垂直度硅波导,测量时可旋转的角度非常有限,否则其基底将会遮挡激光测量信号的光路。而如果其旋转角度较小,则很难得出高精度测量结果。沿波导裂解样品面临着同样的问题,即要求裂解线离波导侧壁足够近(几百纳米的距离),否则样品侧立时基底同样会遮挡激光测量信号的光路。

基于上述分析,目前对SOI纳米光波导侧壁形貌表征还存在一些问题。可以看出,造成这些问题的根本原因还是硅波导超小的几何尺寸。在未来的研究中,如何精确表征SOI纳米光波导侧壁形貌是一个亟待解决的问题。

-

SOI纳米光波导表面粗糙度主要在掩模加工和硅刻蚀工艺过程中引入的,如何降低波导表面粗糙度引起了许多研究者的关注[46-50]。这些研究主要集中的两个方面:一是优化光波导加工工艺;二是对光波导进行表面光滑化后处理。本文中,主要对几种表面后处理光滑化方法进行介绍,分析各种方法的优缺点。对于加工工艺优化方面的工作,由于涉及的内容繁多,这里不再进行讨论。目前,SOI纳米光波导后处理光滑工艺主要有热氧化、氢退火、热回流等方法,下面会对每种工艺做简单介绍。

-

在微加工工艺中,热氧化通常是用来在晶片的表面产生一层氧化物薄膜。它可分为干氧氧化法和湿氧氧化法两种类型[51-54]。根据诸多研究人员的研究成果可以看出,热氧化法是一种有效的硅波导表面光滑化后处理工艺[55-58]。在参考文献[55]中,作者通过化学干法腐蚀和牺牲层氧化相结合的方法,得到了光滑的沟槽侧壁。化学干法腐蚀使用CF4和O2作为刻蚀气体,射频功率为480W,CF4/O2气体流量为100(mL·min-1)/250(mL·min-1), 刻蚀时间为15min。氧化牺牲层在HCl和O2混合气氛下产生,然后样品被浸渍到NH4溶液中以去除表面氧化物。这种方法最终可以将侧壁粗糙度降低到1nm以下。此外,LEE等人[56]提出一种湿法氧化法来对亚微米尺度的单模条形Si/SiO2波导表面粗糙度进行光滑处理,该波导在1000℃,H2O和O2混合气氛中氧化43min,热氧化后,使用HF溶液去除波导表面氧化层,这种方法可以使侧壁粗糙度由10nm降低到2nm,并使0.5μm宽度的单模光波导传输损耗由32dB/cm降低到0.8dB/cm。SPARACIN等人[57]也采用湿化学氧化法对硅波导侧壁进行光滑处理。作者对样品进行4种不同的湿化学氧化工艺处理,以比较多次氧化对侧壁粗糙度光滑效果。实验结果表明,RCA清洗(10min SCl, DI rinse, 15s HF, DI rinse, 15min SC-2, DI rinse)是其中最有效的方法。它可使横截面很小的波导侧壁损耗由9.2dB/cm降低到1.9dB/cm,对于630nm宽度的硅波导,可使其侧壁均方根粗糙度由1.4nm降低到0.7nm。除了上述介绍的热氧化光滑工艺,还有其他研究者利用干化学氧化法对硅波导侧壁粗糙度进行光滑处理,并取得了显著成果[58]。热氧化法是一种有效的硅波导表面光滑工艺,但是它也存在一些不足,其中最主要的是热氧化工艺会消耗波导表层硅,使波导尺度发生改变。这种问题在进行光波导设计和制备之初必须提前考虑。

-

高温氢退火对硅波导表面形貌的影响已经被广泛研究[59-62]。通过这些研究发现,高温氢氛围会增强波导表面硅原子迁移率[63],这一现象可以用来对波导表面粗糙度进行光滑处理。1998年, MORICEAU等人[64]就已经开始尝试利用高温氢退火降低SOI晶圆表面微缺陷。通过对1150℃条件下高温氢退火前后的硅片表面形貌AFM测试结果对比发现,其均方根粗糙明显降低(从5nm降低到零点几纳米)。在参考文献[65]中,作者对高温氢退火后沟槽的结构形貌改变进行了研究。通过在1000℃条件下的快速氢退火,沟槽尖角区域的结构应力得到释放,表面粗糙度也从1.1nm降低到0.19nm。为了降低SOI脊形波导侧壁粗糙度,WANG等人[43]对脊形波导进行氢退火处理,退火条件如下:气体压力30Pa,氢气流速60mL/min,退火温度700℃。退火后侧壁均方根粗糙度由28.73nm降低到约20.11nm。此外,LEE等人也提出一种快速、有效的氢退火工艺,用以改变SOI光波导结构形貌并降低波导表面粗糙度[66]。他们利用MULLINS的模型分析了由于表面原子迁移造成的2维剖面的演化过程,结果表明,表面迁移系数会随温度升高而升高,随压力升高而降低。为了证明上述理论分析结果,他们在1100℃,1333Pa条件下对样品退火5min,AFM测试结果表明,侧壁均方根粗糙度从20nm显著降低到0.26nm。在参考文献[45]中,GAO等人也采用氢退火工艺降低了脊形波导表面粗糙度,通过氢退火处理,SOI脊形光波导侧壁粗糙度从10.2nm快速下降到0.3nm。作者根据LEE等人的实验条件,利用图 10所示的实验系统对SOI纳米光波导进行了氢退火实验研究。该系统由退火炉、真空系统、混气供气装置和水冷装置几部分构成。通过在1100℃, 1333Pa条件下氢退火处理10min,硅波导表面粗糙度由1.75nm降低到0.91nm(如图 11所示)。

综上所述,尽管每篇参考文献中给出的氢退火工艺参量不尽相同,但是都在一定程度上降低了表面粗糙度。氢退火光滑工艺与热氧化法方法相比,其优点是实现表面亚纳米级光滑处理过程中不消耗波导表层硅。此外,氢退火工艺还非常适合大规模生产,可以显著降低表面处理的工艺成本。但是需要特别注意的是,长时间的氢退火会造成波导3-D形貌的改变。因此,氢退火应在高温条件下快速进行。

-

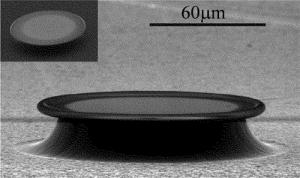

除了上述热氧化和氢退火光滑工艺外,研究者们还提出了其它一些光滑化处理工艺。比如ARMANI等人[67]就提出了一种选择性回流工艺来加工硅环形谐振腔,并降低其表面粗糙度。该环形腔的品质因子可达到108。在这个回流工艺中,圆形激光束直径约为200μm,且其光束强度近似服从高斯分布。激光器光束强度可以通过电子控制系统进行调整,通常将其设置为100MW/m2。回流过程中,激光器所发出的光束照射二氧化硅盘腔边缘使其融化,表面张力使盘腔边缘收缩转化为环形腔,且使环形谐振腔表面变得光滑。图 12是一个硅微盘腔热回流前后SEM图像。

图 12 激光器回流处理前后硅微盘腔SEM图像对比[67]

BOURELLE等人[68]提出一种称为“气体团簇离子束-化学机械抛光法(gas cluster ion beam-chemical mechanical polishing, GCIB-CMP)”的表面光滑方法。采用这种方法,当离子束入射角度在80°附近时,可以将侧壁粗糙度降低到0.39nm。还有研究者提出一种激光修饰技术[69], 这种方法使用KrF准分子激光器对波导侧壁进行修饰以降低其表面粗糙度。AFM测试结果表明, 这种激光修饰技术可以使波导侧壁粗糙度由14nm降低到0.24nm。此外,还有一些方法可以降低表面粗糙度影响,比如化学机械抛光法[70]和原子层沉积法[71]。可以看出,所有这些光滑工艺都可以在一定程度上降低波导表面粗糙度。但是这一部分介绍的各种处理方法其工艺过程都难以控制,即使是在相同的工艺条件下,也难以得到相同的处理结果。而且,这些方法都不适合大规模生产。

-

回顾了关于SOI纳米光波导表面粗糙度各方面的研究进展,主要涉及表面粗糙度概念、光波导散射损耗理论、表面形貌表征方法及光波导表面光滑工艺等方面内容。总结了各方面突出的研究成果,并指出它们存在的不足及问题。总体而言,尽管已经经历了二、三十年的发展,但是关于SOI纳米光波导各方面研究依然不够成熟。其中,如何对表面粗糙度引起的散射损耗进行精确分析、如何实现亚纳米尺度表面形貌的精确表征以及如何进一步降低硅波导表面粗糙度都是亟待解决的关键问题。SOI纳米光波导广阔的应用前景是显而易见的,但是同样存在许多关键问题亟待解决。

SOI纳米光波导表面粗糙度的研究进展

Research progress of surface roughness of silicon-on-insulator nano-optical waveguide

-

摘要: SOI纳米光波导表面粗糙度会显著增加波导散射损耗,降低表面粗糙度是其在许多方面应用中亟待解决的关键问题之一。首先介绍了表面粗糙度概念,总结了表面散射损耗理论方面的研究进展。随后回顾了多种SOI纳米光波导表面粗糙度测量方法,以及在表面形貌表征中存在的问题。此外,还对几种波导表面光滑工艺进行介绍,并结合具体的工作对光波导表面粗糙度各方面研究进展进行了总结。Abstract: Surface roughness of silicon-on-insulator(SOI) nano-optical waveguide can significantly increase scattering loss. It is one of the problems to be solved urgently in different application fields. Firstly, the concept of surface roughness and the progress of theoretical research of surface scattering loss were introduced. Secondly, various advanced measurement methods of surface roughness of SOI nano-optical waveguide, including the problems existing in the characterization of surface topography, were reviewed. Thirdly, several kinds of surface smoothing processes were also introduced. Finally, some conclusions were presented combined with our study.

-

Key words:

- integrated optics /

- optical waveguide /

- surface roughness /

- scattering loss

-

图 2 JABERANSARY等人建立的不同类型表面粗糙度模型[28]

图 3 理论计算与建模仿真两种方法分析结果对比

a—直波导传输损耗随均方根粗糙度变化曲线b—直波导传输损耗随相关长度变化曲线[29]

图 4 实验测试与建模仿真得出的波导环形谐振腔透射谱曲线对比[29]

图 5 靴型探针侧壁测量示意图[38]

图 6 旋转样品测量侧壁形貌方法示意图[39]

图 7 通过解离样品实现侧壁形貌测量方法示意图[42]

图 12 激光器回流处理前后硅微盘腔SEM图像对比[67]

表 1 不同表面粗糙度测量方法比较[31]

方法 量化信息 3维数据 分辨率/nm 在线测量能力 局限性 空间 垂直 机械探针式仪器 是 是 15~100 0.1~1 否 探针接触会损坏样品,3维测量速度慢 光学方法 锥切法 是 否 500 25 否 破坏样品,样品制备过程繁琐 光切法 有限 是 500 0.1~1 否 定性测量 镜面反射法 否 否 105~106 0.1~1 是 半定量测量 漫反射(散射) 有限 是 105~106 0.1~1 是 光滑表面(小于100nm) 散斑图法 有限 是 是 光滑表面(小于100nm) 光学干涉法 是 是 500~1000 0.1~1 否 扫描隧道显微镜 是 是 0.2 0.02 否 表面需为导体,扫描范围小 原子力显微镜 是 是 0.2~1 0.02 否 扫描范围小 流体/电学方法 否 否 是 半定量测量 电子显微镜 反射/复制 否 是 5 10~20 否 仪器昂贵,测试过程繁琐,测量数据有限,样品表面需为导体,测试面积小 背向散射 是 是 5 10~20 否 体视显微镜 是 是 5 50 否 -

[1] MEISTER S, FRANKE B, EICHLER H J, et al. Photonic integrated circuits for optical communication[J]. Optik & Photonik, 2012, 7(2):59-62. [2] DOERR C R. Silicon photonic integration in telecommunications [J]. Frontiers in Physics, 2015, 3(1):1-16. [3] THOMPSON M G, POLITI A, MATTHEWS J C F, et al. Integrated waveguide circuits for optical quantum computing [J]. IET Circuits, Devices & Systems, 2011, 5(2): 94-102. [4] SMITH P G R, GATES J C, HOLMES C, et al. Fabrication of silica integrated waveguide circuits for quantum enhanced sensing, quantum information processing and number resolving detection [J]. Proceedings of the SPIE, 2015, 9370:1-6. [5] GOBAN A, HUNG C L, YU S P, et al. Atom-light interactions in photonic crystals [J]. Nature Communication, 2014, 5(10):3808. [6] JAGER M, BECHERER T, BRUNS J, et al. Antifouling coatings on SOI microring resonators for bio sensing applications [J]. Sensors and Actuators, 2016, B223(1):400-405. [7] BARRIOS C A. Optical slot-waveguide based biochemical sensors [J]. Sensors, 2009, 9(6):4751-4765. doi: 10.3390/s90604751 [8] LUCHANSKY M S, WASHBURN A L, MARTIN T A, et al. Characterization of the evanescent field profile and bound mass sensitivity of a label-free silicon photonic microring resonator biosensing platform [J]. Biosens Bioelectron, 2010, 26(4): 1283-1291. doi: 10.1016/j.bios.2010.07.010 [9] MUKUNDAN H, ANDERSON A S, GRACE W K, et al. Waveguide-based biosensors for pathogen detection [J]. Sensors, 2009, 9(7): 5783-5809. doi: 10.3390/s90705783 [10] WERQUIN S, GOES A, DUBRUEL P, et al. Silicon-on-insulator microring resonators for photonic biosensing applications [J]. International Conference on Transparent Optical Networks, 2013, 9(6): 1-4. [11] VAHALA K J. Optical microcavities [J]. Nature, 2003, 424(6950): 839-846. doi: 10.1038/nature01939 [12] CHEN X, LI C, TSANG H K. Device engineering for silicon photonics [J]. NPG Asia Material, 2011, 3(1): 34-40. doi: 10.1038/asiamat.2010.194 [13] DAI D X, BAUTERS J, BOWERS J E. Passive technologies for future large-scale photonic integrated circuits on silicon: polarization handling, light non-reciprocity and loss reduction [J]. Light Science & Applications, 2012, 16(81): 500-505. [14] HUNSPERGER R G. Losses in optical waveguides, in integrated optics [M]. New York, USA: Springer-Verlag, 2009:107-127. [15] GNAN M, THOMS S, MAcINTYRE D S, et al. Fabrication of low-loss photonic wires in silicon-on-insulator using hydrogen silsesquioxane electron-beam resist [J]. Electronics Letters, 2008, 44(2):115-116. doi: 10.1049/el:20082985 [16] LEE K K, LIM D R, KIMERLING L C, et al. Fabrication of ultralow-loss Si/SiO2 waveguides by roughness reduction [J]. Optics Letters, 2001, 26(23): 1888-1890. doi: 10.1364/OL.26.001888 [17] PONT S C. Computer vision-surface roughness [M]. New York, USA: Springer Publishing Company, 2014: 781-782. [18] LADOUCEUR F, LOVE J D, SENDEN T J. Measurement of surface roughness in buried channel waveguides [J]. Electronics Letters, 1992, 28(14): 1321-1232. doi: 10.1049/el:19920839 [19] DEGARMO E P, BLACK J T, KOHSER R A. Materials and processes in manufacturing [M]. 9th ed. Hoboken, New Jersey, USA: John Wiley & Sons, 2003: 223. [20] MARCUSE D. Mode conversion caused by surface imperfections of a dielectric slab waveguide [J]. Bell System Technical Journal, 1969, 48(10): 3187-3215. doi: 10.1002/bltj.1969.48.issue-10 [21] TIEN P K. Light waves in thin films and integrated optics [J]. App-lied Optics, 1971, 10(11): 2395-2413. [22] PAYNE F P, LACEY J P R. A theoretical analysis of scattering loss from planar optical waveguides [J]. Optical and Quantum Electronics, 1994, 26(10): 977-986. doi: 10.1007/BF00708339 [23] DERI R J, KAPON E, SCHIAVONE L M. Scattering in low-loss GaAs/AIGaAs rib waveguides [J]. Applied Physics Letters, 1987, 51(11): 789-791. doi: 10.1063/1.98867 [24] DERI R J, HAWKINS R J, KAPON E. Rib profile effects on scattering in semiconductor optical waveguides[J]. Applied Physics Letters, 1988, 53(16):1483-1485. doi: 10.1063/1.99972 [25] IBRAHIM M H, KASSIM N M, MOHAMMAD A B, et al. Rib sidewall scattering loss estimation for trapezoidal optical waveguide [J]. Optoelectronics and Advanced Materials, 2009, 3(9):917-920. [26] KIM C M, JUNG B G, LEE C W. Analysis of dielectric rectangular waveguide by modified effective-index method [J]. Electronics Lett-ers, 1986, 22(6): 296-298. doi: 10.1049/el:19860202 [27] PENG W Q, WU Y L, LIU Y, et al. Scattering loss in optical waveguide with trapezoidal cross section [J]. Journal of Central South University of Technology, 2012, 19(5): 1317-1321. doi: 10.1007/s11771-012-1144-9 [28] JABERANSARY E T, MASAUD M B, MILOSEVIC M M, et al. Scattering loss estimation using 2-D fourier analysis and modeling of sidewall roughness on optical waveguides [J]. IEEE Photonics Journal, 2013, 5(3): 6601010. doi: 10.1109/JPHOT.2013.2251869 [29] ZHANG H, LI T, JIAN A Q, et al. Modeling and simulation of the effect of surface roughness on properties of silicon-on-insulator optical ring resonator coupled with a straight waveguide[J]. Optical Engineering, 2015, 54(12):125101. doi: 10.1117/1.OE.54.12.125101 [30] ALI S H R. Advanced nanomeasuring techniques for surface characterization [J]. ISRN Optics, 2012, 2012(1):1-23. [31] BHUSHAN B. Surface roughness analysis and measurement techniques, in modern tribology handbook [M]. Boca Raton, USA: The Chernical Rubber Company Press LLC, 2000:Chapter 2 Section 3. [32] WHITEHOUSE D. Surface and their measurement [M]. London, UK: Hermes Penton Science, 2002: 168-211. [33] BINNIG G, ROHRER H, GERBER C, et al. Surface studies by scanning tunneling microscopy [J]. Physical Review Letters, 1982, 49(1): 57-61. doi: 10.1103/PhysRevLett.49.57 [34] BINNIG G, ROHRER H. Scanning tunneling microscopy [J]. Surface Science, 1983, 126(1): 236-244. [35] BINNIG G, QUATE C F, GERBER C. Atomic force microscope [J]. Physical Review Letters, 1986, 56(9): 930-933. doi: 10.1103/PhysRevLett.56.930 [36] BRAGA P C, RICCI D. Atomic force microscope [M]. Totowa, New Jersey, USA: Humana Press Inc, 2004: 3-12. [37] JANG J H, ZHAO W, BAE J W, et al. Direct measurement of nanoscale sidewall roughness of optical waveguides using an atomic force microscope [J]. Applied Physics Letters, 2003, 83(20): 4116-4118. doi: 10.1063/1.1627480 [38] MARTIN Y, WICKRAMASINGHE H K. Method for imaging sidewalls by atomic force microscopy [J]. Applied Physics Letters, 1994, 64(19): 2498-2500. doi: 10.1063/1.111578 [39] HOSOMI K, SHIRAI M, HIRUMA K, et al. AFM characterization of GaAs/AlGaAs waveguides [J]. IEICE Transactions on Electronics, 1996(11): 1579-1585. [40] SUM T C, BETTIOL A A, SENG H L, et al. Direct measurement of proton-beam-written polymer optical waveguide sidewall morphology using an atomic force microscope [J]. Applied Physics Letters, 2004, 85(8): 1398-1400. doi: 10.1063/1.1784035 [41] PANDRAUD G, EDUARDO M B, YANG C K, et al. Experimental characterization of roughness induced scattering losses in pecvd sic waveguides [J]. Journal of Lightwave Technology, 2011, 29(5): 744-749. doi: 10.1109/JLT.2011.2108264 [42] PANI S K, WONG C C, SUDHARSANAM K, et al. Direct measurement of sidewall roughness of polymeric optical waveguides [J]. Applied Surface Science, 2005, 239(3): 445-450. [43] WANG Y, LIN Z, ZHANG J, et al. Side-wall roughness in SOI rib waveguides fabricated by inductively coupled plasma reactive ion etching [J]. Applied Physics, 2004, B79(7): 879-881. [44] WANG Y J, LIN Z L, ZHANG C S, et al. Integrated SOI rib waveguide using inductively coupled plasma reactive ion etching [J]. IEEE Journal of Selected Topics in Quantum Electronics, 2005, 11(1): 254-259. doi: 10.1109/JSTQE.2004.841464 [45] GAO F, WANG Y, CAO G, et al. Reduction of sidewall roughness in silicon-on-insulator rib waveguides [J]. Applied Surface Science, 2006, 252(14): 5071-5075. doi: 10.1016/j.apsusc.2005.07.070 [46] CHABLOZ M, SAKAI Y, MATSUURA T, et al. Improvement of sidewall roughness in deep silicon etching [J]. Microsystem Technologies, 2000, 6(3): 86-89. doi: 10.1007/s005420050003 [47] LIU H C, LIN Y H, HSU W. Sidewall roughness control in advanced silicon etch process [J]. Microsystem Technologies, 2003, 10(1): 29-34. [48] ZHOU L B, LUO F G, CAO M C. Study of the plasma etching process for low-loss SiO2/Si optical waveguides [J]. Thin Solid Films, 2005, 489(1): 229-234. [49] GNAN M, THOMS S, MAcINTYRE D S, et al. Fabrication of low-loss photonic wires in silicon-on-insulator using hydrogen silsesquioxane electron-beam resist [J]. Electronics Letters, 2008, 44(2):115-116. doi: 10.1049/el:20082985 [50] AMIN T M F, HUDA M Q, TULIP J, et al. Sidewall roughness control in deep reactive ion etch process for micromachined Si devices [C]// Electrical and Computer Engineering (ICECE), 2012 7th International Conference. New York, USA: IEEE, 2012: 82-85. [51] DEAL B E, GROVE A S. General relationship for the thermal oxidation of silicon [J]. Journal of Applied Physics, 1965, 36(12): 3770-3778. doi: 10.1063/1.1713945 [52] SUTARDJA P, OLDHAM W G. Modeling of stress effects in silicon oxidation [J]. IEEE Transactions on Electron Devices, 1989, 36(11): 2415-2421. doi: 10.1109/16.43661 [53] DEATON R, MASSOUD H Z. Manufacturability of rapid-thermal oxidation of silicon: oxide thickness, oxide thickness variation, and system dependency [J]. IEEE Transactions on Semiconductor Manufacturing, 1992, 5(4): 347-358. doi: 10.1109/66.175367 [54] MASSOUD H Z. The onset of the thermal oxidation of silicon from room temperature to 1000℃ [J]. Microelectronic Engineering, 1995, 28(1/4): 109-116. [55] YAHATA A, URANO S, INOUE T, et al. Smoothing of Si trench sidewall surface by chemical dry etching and sacrificial oxidation [J]. Japanese Journal of Applied Physics, 1998, 37(7): 3954-3955. [56] LEE K K, LIM D R, KIMERLING L C. Fabrication of ultralow-loss Si/SiO2 waveguides by roughness reduction [J]. Optics Letters, 2001, 26(23): 1888-1890. doi: 10.1364/OL.26.001888 [57] SPARACIN D K, SPECTOR S J, KIMERLING L C. Silicon waveguide sidewall smoothing by wet chemical oxidation [J]. Journal of Lightwave Technology, 2006, 23(8): 2455-2461. [58] SHI Z J, SHAO S Q, WANG Y. Improved the surface roughness of silicon nanophotonic devices by thermal oxidation method [C]//3rd International Photonics & OptoElectronics Meetings (POEM 2010). New York, USA: IEEE, 2011: 12087-12093. [59] NARA J, SASAKI T, OHNO T. Theory of adsorption and diffusion of Si adatoms on H/Si(100) stepped surface [J]. Journal of Crystal Growth, 1999, 201(1): 77-80. [60] JEONG S, OSHIYAMA A. Complex diffusion mechanisms of a silicon adatom on hydrogenated Si(100) surfaces: on terraces and near steps [J]. Surface Science, 1999, 433(1): 481-485. [61] KURIBAYASHI H, GOTOH M, HIRUTA R, et al. Observation of Si(100) surfaces annealed in hydrogen gas ambient by scanning tunneling microscopy [J]. Applied Surface Science, 2006, 252(15): 5275-5278. doi: 10.1016/j.apsusc.2005.12.043 [62] SHIMIZU R, KURIBAYASHI H, HIRUTA R, et al. Nano-scale morphology and hydrogenation of Si surfaces in the early phase of hydrogen annealing [J]. Journal of Physics: Conference Series, 2008, 100(1):1-4. [63] MULLINS W W. Theory of thermal grooving [J]. Journal of Applied Physics, 1957, 28(3): 333-339. doi: 10.1063/1.1722742 [64] MORICEAU H, CARTIER A M, ASPAR B. Hydrogen annealing treatment used to obtain high quality SOI surfaces [C]// Proceedings 1998 IEEE International SOI Conference. New York, USA: IEEE, 1998: 37-38. [65] LEE J W, LEE J Y, KIM S G, et al. Structural modification of a trench by hydrogen annealing [J]. Journal of the Korean Physical Society, 2000, 37(6): 1034-1039. doi: 10.3938/jkps.37.1034 [66] LEE M, CHANG M, WU M C. Thermal annealing in hydrogen for 3-D profile transformation on silicon-on-insulator and sidewall roughness reduction [J]. Journal of Microelectromechanical Systems, 2006, 15(2): 338-343. [67] ARMANI D K, KIPPENBERG T J, SPILLANE S M, et al. Ultra-high-Q toroid microcavity on a chip [J]. Nature, 2003, 421(6926): 925-928. doi: 10.1038/nature01371 [68] BOURELLE E, SUZUKI A, SATO A, et al. Sidewall polishing with a gas cluster ion beam for photonic device applications [J]. Nuclear Instruments and Methods in Physics Research, 2005, B241(1/4):622-625. [69] HUNG S C, LIANG E Z, LIN C F. Silicon waveguide sidewall smoothing by KrF excimer laser reformation [J]. Journal of Lightwave Technology, 2009, 27(7): 887-892. doi: 10.1109/JLT.2008.923240 [70] FURY M A. The early days of CMP [J]. Solid State Technol, 1997, 40(5): 81-86. [71] ALASAARELA T, KORN D, ALLOATTI L, et al. Reduced propagation loss in silicon strip and slot waveguides coated by atomic layer deposition [J]. Optics Express, 2011, 19(12): 11529-11538. doi: 10.1364/OE.19.011529 -

网站地图

网站地图

下载:

下载: