A review of laser cleaning technology and its application in equipment maintenance support

-

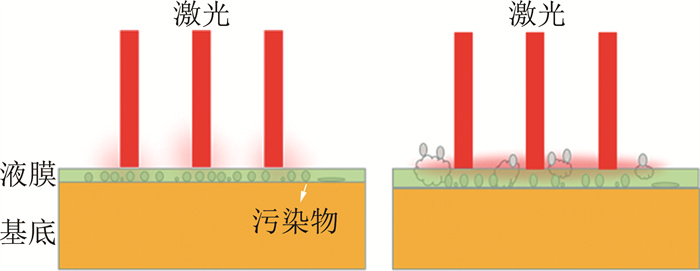

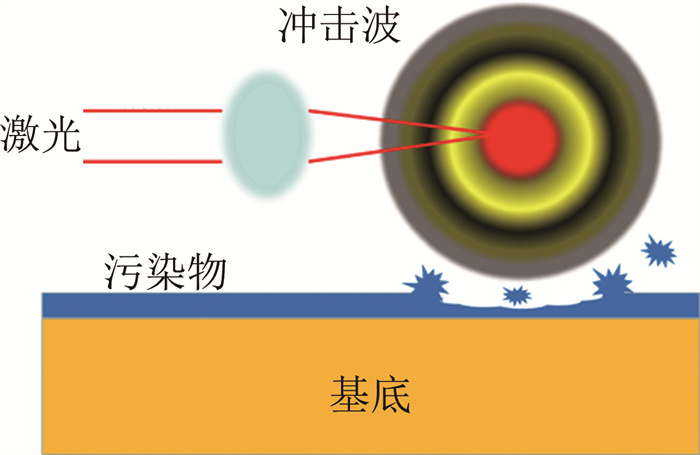

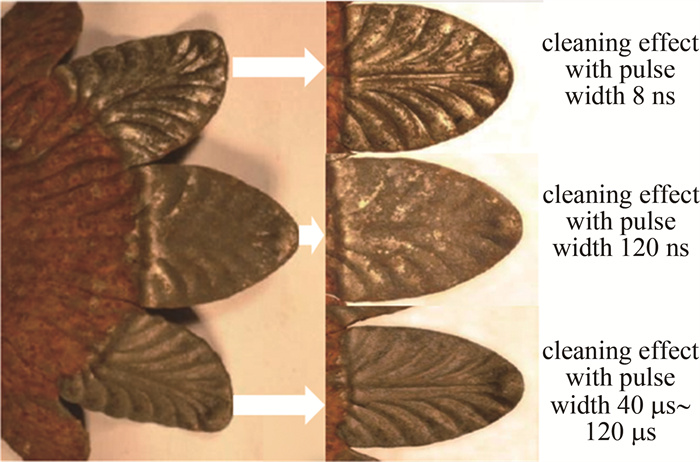

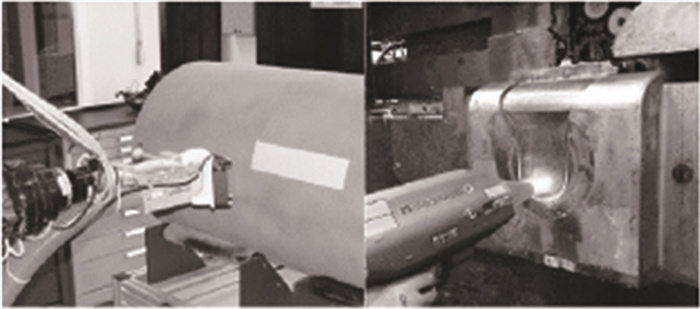

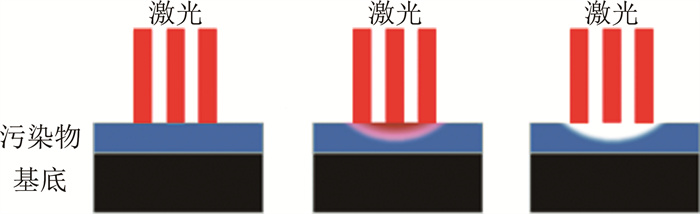

摘要: 激光清洗技术是一种利用激光与物质相互作用的清洗新技术,具有操作简单、精准度高、低损伤、低排放和环保的优点,已被研究人员广泛地关注和研究,取得了很多重要研究成果,极具应用前景。首先根据激光清洗技术的分类(干式、湿式激光清洗和激光等离子体清洗),简述了激光清洗技术的发展和机理,并对比分析了各种清洗方式的差异和优缺点,为研究人员的理解和选择提供支持;在此基础上,重点综述了激光清洗技术在维修保障中的研究应用现状。目前仅有表面除漆技术在国外飞机的维修保障中得到实际应用;表面除锈技术在国内外舰船材质表面实施应用得到了可靠验证,且国外已进行了实际应用的探索;表面除油污积碳技术在国内外均进行了零部件的探索性实验研究,距离成熟应用差距很多;而表面的其它污染物,主要包括海洋微生物污垢、霉菌以及损伤功能性涂层等。最后总结了激光清洗技术的研究发展方向,并对未来趋势进行了展望。Abstract: Laser cleaning technology is a new cleaning technology that utilizes the interaction between laser and matter, with the advantages of simple operation, high accuracy, low damage, low emission, and environmental protection. It has been widely studied and investigated by researchers, and many important research results has been proposed, making it very promising for application. Firstly, a brief overview of the development, classification (dry laser cleaning, wet laser cleaning, and laser-induced plasma cleaning), and mechanisms of the laser cleaning technology was presented. A comparative analysis of different cleaning methods was conducted, including the respective strengths and weaknesses, which is helpful for researchers to understand and select this technology for actual situation. In addition, the research progress of the laser cleaning technology in equipment maintenance and support was extensively reviewed according to the literature. Among these, paint removal with the laser has practical applications in foreign aircraft equipment maintenance and support. Rust removal with the laser has been reliably validated on the surface of domestic and foreign naval equipment materials, has an exploration into practical applications abroad. Oil contamination and carbon removal with the laser have been subject to exploratory experimental research both domestically and internationally, but there remains a considerable gap before achieving mature applications. Furthermore, the removal of other contaminants from equipment surfaces, including marine biofouling, mold, and damaged functional coatings, are also discussed. Finally, the research and development of laser cleaning technology are summarized, and prospected.

-

Keywords:

- laser technique /

- laser cleaning /

- equipment /

- maintenance and support

-

-

-

[1] ZHOU K, SANG S G, WANG C Y, et al. Principle, application and development trend of laser cleaning[J]. Journal of Physics: Confe-rence Series, 2022, 2383(1): 12075. DOI: 10.1088/1742-6596/2383/1/012075

[2] 李浩宇, 杨峰, 郭嘉伟, 等. 激光清洗的发展现状与前景[J]. 激光技术, 2021, 45(5): 654-661. LI H Y, YANG F, GUO J W, et al. Development status and prospect of laser cleaning[J]. Laser Technology, 2021, 45(5): 654-661(in Chinese).

[3] ZHAO H Ch, QIAO Y L, DU X, et al. Laser cleaning performance and mechanism in stripping of polyacrylate resin paint[J]. Applied Physics, 2020, A126(5): 1-14.

[4] 郭乃豪, 王静轩, 向霞. 溶胶-凝胶膜光学表面激光清洗工艺研究[J]. 激光技术, 2020, 44(2): 156-160. GUO N H, WANG J X, XIANG X. Study on laser cleaning process of sol-gel film optical surface[J]. Laser Technology, 2020, 44(2): 156-160(in Chinese).

[5] 刘锴, 范卫星, 王平秋, 等. 激光等离子体法清洗微纳颗粒的物态变化研究[J]. 激光技术, 2021, 45(4): 405- 410. LIU K, FAN W X, WANG P Q, et al. Study on the state change characteristics of cleaning micro-nano particles by laser plasma method[J]. Laser Technology, 2021, 45(4): 405- 410(in Chinese).

[6] CUCCI C, PASCALE O D, SENESI G S. Assessing laser cleaning of a limestone monument by fiber optics reflectance spectroscopy (FORS) and visible and near-infrared (VNIR) hyperspectral imaging (HSI)[J]. Minerals, 2020, 10(12): 1052. DOI: 10.3390/min10121052

[7] 张自豪, 余晓畅, 王英, 等. 脉冲YAG激光清洗轮胎模具的实验研究[J]. 激光技术, 2018, 42(1): 127-130. ZHANG Z H, YU X Ch, WANG Y, et al. Experimental study about cleaning of tire molds with pulse YAG laser[J]. Laser Technology, 2018, 42(1): 127-130(in Chinese).

[8] YANG H, LIU H X, GAO R X, et al. Numerical simulation of paint stripping on CFRP by pulsed laser[J]. Optics & Laser Technology, 2022, 145(1): 107450.

[9] LU Y, DING Y, WANG M L, et al. An environmentally friendly laser cleaning method to remove oceanic micro-biofoulings from Ah36 steel substrate and corrosion protection[J]. Journal of Cleaner Production, 2021, 314: 127961. DOI: 10.1016/j.jclepro.2021.127961

[10] 任茂鑫, 关珮雯, 徐鹏, 等. MOPA脉冲光纤激光清洗电力绝缘子的工艺探索[J]. 激光技术, 2022, 46(5): 648-652. REN M X, GUAN P W, XU P, et al. Research on cleaning techno-logy of electrical insulators by MOPA pulsed fiber laser[J]. Laser Technology, 2022, 46(5): 648-652(in Chinese).

[11] SCHAWLOW A. Lasers: The intense, monochromatic, coherent light from these new sources shows many unfamiliar properties[J]. Science, 1965, 149(3679): 13-22. DOI: 10.1126/science.149.3679.13

[12] BEDAIR S M, SMITH H P. Atomically clean surfaces by pulsed laser bombardment[J]. Journal of Applied Physics, 1969, 40(12): 4776- 4781. DOI: 10.1063/1.1657288

[13] 金杰, 房晓俊, 姚建铨, 等. 激光应用的新领域——激光清洗[J]. 应用激光, 1997, 17(5): 228-230. JIN J, FANG X J, YAO J Q, et al. New field of laser applications—laser cleaning[J]. Applied Laser, 1997, 17(5): 228-230(in Chinese).

[14] ASMUS J F, MURPHY C G, MUNK W H. Studies on the interaction of laser radiation with art artifacts[J]. Proceedings of the SPIE, 1974, 41: 19-31. DOI: 10.1117/12.953831

[15] BEKLEMYSHEV V L, MAKAROV V V, MAKHONIN L L, et al. Photodesorption of metal ions in a semiconductor-water system[J]. JETP Letters, 1987, 46(7): 347-350.

[16] ZAPKA W, TAM A C, ZIEMLICH W. Laser cleaning of wafer surfaces and lithography masks[J]. Microelectronic Engineering, 1991, 13(1/4): 547-550.

[17] IMEN K, LEE S J, ALLEN S D. Laser-assisted micron scale particle removal[J]. Applied Physics Letters, 1991, 58(2): 203-205. DOI: 10.1063/1.104923

[18] LEE J M, WATKINS K G. Removal of small particles on silicon wafer by laser-induced airborne plasma shock waves[J]. Journal of Applied Physics, 2001, 89(11): 6496-6500. DOI: 10.1063/1.1353562

[19] GEORGIOU S, ZAFIROPULOS V, ANGLOS D, et al. Excimer laser restoration of painted artworks: Procedures, mechanisms and effects[J]. Applied Surface Science, 1998, 127/129: 738-745. DOI: 10.1016/S0169-4332(97)00734-4

[20] FOX J A. Effect of water and paint coatings on laser-irradiated targets[J]. Applied Physics Letters, 1974, 24(10): 461- 464. DOI: 10.1063/1.1655012

[21] SCHWEIZER G, WERNER L. Industrial 2 kW TEA CO2 laser for paint stripping of aircraft[J]. Proceedings of the SPIE, 1995, 2502: 57-62. DOI: 10.1117/12.204978

[22] TSUNEMI A, ENDO A, ICHISHIMA D. Paint removal from aluminum and composite substrate of aircraft by laser ablation using TEA CO2 lasers[J]. Proceedings of the SPIE, 1998, 3343: 1018-1022. DOI: 10.1117/12.321539

[23] KLINGENBERG M L, NAGUY D A, NAGUY T A, et al. Transitioning laser technology to support air force depot transformation needs[J]. Surface and Coatings Technology, 2007, 202(1): 45-57. DOI: 10.1016/j.surfcoat.2007.04.056

[24] 罗红心, 程兆谷. 大功率连续CO2激光器用于飞机激光去漆[J]. 激光杂志, 2002, 23(6): 52-53. DOI: 10.3969/j.issn.0253-2743.2002.06.024 LUO H X, CHENG Zh G. High power CW CO2 laser using in aircraft laser paint removing[J]. Laser Journal, 2002, 23(6): 52-53(in Chinese). DOI: 10.3969/j.issn.0253-2743.2002.06.024

[25] KOZOL J, CONRAD D, HARTLE S, et al. Aircraft de-painting technology[R]. Florida, USA: Naval Air Warfare Center Aircraft Division-Patuxent River, 1999: 11-29.

[26] HART W G J. Paint stripping techniques for composite aircraft components[R]. Amsterdam, Netherlands: National Aerospace Laboratory NLR, 2003.

[27] 李帅, 李野, 李磐, 等. 基于高功率光纤激光器的清漆剥离实验研究[J]. 红外与激光工程, 2017, 46(S1): 43- 49. LI Sh, LI Y, LI P, et al. Study on the varnish stripping experiment based on the high power fiber laser[J]. Infrared and Laser Engineering, 2017, 46(S1): 43- 49(in Chinese).

[28] 刘振明, 成健, 李子文, 等. CO2激光清洗2024铝合金表面复合涂层[J]. 电镀与涂饰, 2021, 40(12): 974-979. LIU Zh M, CHENG J, LI Z W, et al. Removal of composite coating from 2024 aluminum alloy surface by CO2 laser cleaning[J]. Electroplating & Finishing, 2021, 40(12): 974-979(in Chinese).

[29] CHEN G X, KWEE T J, TAN K P, et al. Laser cleaning of steel for paint removal[J]. Applied Physics, 2010, A101(2): 249-253.

[30] DAURELIO G, CHITA G, CINQUEPALMI M. Laser surface cleaning, de-rusting, de-painting and de-oxidizing[J]. Applied Physics, 1999, A69(1): 543-546.

[31] SALIMBENI R, PINI R, SIANO S. A variable pulse width Nd ∶YAG laser for conservation[J]. Journal of Cultural Heritage, 2003, 4(1): 72-76.

[32] OSTICIOLI I, SIANOA S. Dependence of Nd ∶YAG laser derusting and passivation of ironartifacts on pulse duration[J]. Proceedings of the SPIE, 2013, 9065: 906513.

[33] BRYGO F, DUTOUQUET C, GUERN F L, et al. Laser fluence, repetition rate and pulse duration effects on paint ablation[J]. Applied Surface Science, 2006, 252(6): 2131-2138. DOI: 10.1016/j.apsusc.2005.02.143

[34] 邱兆飚, 朱海红. 脉冲激光除锈工艺研究[J]. 应用激光, 2013, 33(4): 416-420. QIU Zh B, ZHU H H. Process parameter study on the removing rust using pulsed laser[J]. Applied Laser, 2013, 33(4): 416-420(in Chinese).

[35] WANG Z M, ZENG X Y, HUANG W L. Parameters and surface performance of laser removal of rust layer on A3 steel[J]. Surface & Coatings Technology, 2003, 166(1): 10-16. DOI: 10.3969/j.issn.1006-6896.2003.01.006

[36] 沈全, 佟艳群, 马桂殿, 等. 激光除锈后基体表面粗糙度的研究[J]. 激光与红外, 2014, 44(6): 605-608. DOI: 10.3969/j.issn.1001-5078.2014.06.003 SHEN Q, TONG Y Q, MA G D, et al. Study on surface roughness of the substrate after laser derusting[J]. Laser & Infrared, 2014, 44(6): 605-608(in Chinese). DOI: 10.3969/j.issn.1001-5078.2014.06.003

[37] KE L D, ZHU H H, LEI W J, et al. Laser cleaning of rust on ship steel using TEA CO2 pulsed laser[C]//Photonics and Optoelectro-nics Meetings. Bellingham Wash, USA: SPIE, 2009: 131-138.

[38] 张陈. 激光清洗青铜类文物试验研究[D]. 太原: 中北大学, 2015. ZHANG Ch. Experimental study on the cleaning cultural relics of bronze using the laser[D]. Taiyuan: North University, 2015(in Chinese).

[39] 王欢, 蔄诗洁, 刘丽飒, 等. Ld泵浦声光调Q Nd ∶YAG激光扫描除锈机制[J]. 清洗世界, 2018, 34(5): 37- 41. DOI: 10.3969/j.issn.1671-8909.2018.05.008 WANG H, MAN Sh J, LIU L S, et al. Mechanism of derusting by paser-diode pumped acousto-optic Q-switch Nd ∶YAG laser[J]. Cleaning World, 2018, 34(5): 37- 41(in Chinese). DOI: 10.3969/j.issn.1671-8909.2018.05.008

[40] 刘帅. 纳秒脉冲激光除锈机理与工艺实验研究[D]. 广州: 广东工业大学, 2018. LIU Sh. Study on mechanism and process of nanosecond pulse laser derusting[D]. Guangzhou: Guangdong University of Technology, 2018(in Chinese).

[41] 佟艳群. 激光去除金属氧化物的机理与应用基础研究[D]. 镇江: 江苏大学, 2014. TONG Y Q. Study on mechanism and application fundamentals of laser removal of metal oxides[D]. Zhenjiang: Jiangsu University, 2014(in Chinese).

[42] CHEN G X, KWEE T J, TAN K P, et al. High-power fiber laser cleaning for green shipbuilding[J]. Journal of Laser Micro Nanoengineering, 2012, 7(3): 249-253. DOI: 10.2961/jlmn.2012.03.0003

[43] 解宇飞, 刘洪伟, 胡永祥. 船舶板材激光除锈工艺参数确定方法研究[J]. 中国激光, 2016, 43(4): 0403008. XIE Y F, LIU H W, HU Y X. Determining process parameters for laser derusting of ship steel plates[J]. Chinese Journal of Lasers, 2016, 43(4): 0403008(in Chinese).

[44] 刘洪伟, 周毅鸣. 船用板材激光除锈应用技术[J]. 造船技术, 2016(6): 87-93. DOI: 10.3969/j.issn.1000-3878.2016.06.016 LIU H W, ZHOU Y M. Technology and application of optical fiber laser derusting of ship steel plates[J]. Marine Technology, 2016(6): 87-93(in Chinese). DOI: 10.3969/j.issn.1000-3878.2016.06.016

[45] 周建忠, 李华婷, 孙奇, 等. 基于清洗表面形貌的AH 32钢激光除锈机制[J]. 光学精密工程, 2019, 27(8): 1754-1764. ZHOU J Zh, LI H T, SUN Q, et al. Laser derusting mechanism of AH32 steel based on cleaned surface topography[J]. Optics and Precision Engineering, 2019, 27(8): 1754-1764(in Chinese).

[46] 张若楠, 韦朋余, 蒋泽, 等. 船舶建造领域激光除锈技术研究与应用现状[J]. 激光杂志, 2021, 42(5): 1-9. ZHANG R N, WEI M Y, JIANG Z, et al. Research and application status of laser derusting technology in ship building field[J]. Laser Journal, 2021, 42(5): 1-9(in Chinese).

[47] 宋桂飞, 李良春, 夏福君, 等. 激光清洗技术在弹药修理中的应用探索试验研究[J]. 激光与红外, 2017, 47(1): 29-31. DOI: 10.3969/j.issn.1001-5078.2017.01.005 SONG G F, LI L Ch, XIA F J, et al. Application study on laser washing technology in ammunition repair[J]. Laser & Infrared, 2017, 47(1): 29-31(in Chinese). DOI: 10.3969/j.issn.1001-5078.2017.01.005

[48] TURNER M W, SCHMIDT M J J, LI L. Preliminary study into the effects of YAG laser processing of Ti-6Al- 4V alloy for potential aerospace component cleaning application[J]. Applied Surface Science, 2005, 247(1/4): 623-630.

[49] AHN D, JANG D, PARK T, et al. Laser removal of lubricating oils from metal surfaces[J]. Surface and Coatings Technology, 2012, 206(18): 3751-3757. DOI: 10.1016/j.surfcoat.2012.03.028

[50] LIU W W, QING X Ch, LI M Zh, et al. Supercritical CO2 cleaning of carbonaceous deposits on diesel engine valve[J]. Procedia CIRP, 2015, 29: 828-832. DOI: 10.1016/j.procir.2015.02.014

[51] 张天润, 章鹏, 郑龙飞, 等. 油管和抽油杆激光清洗工艺的研究[C]//第17届全国特种加工学术会议论文集(下册). 广州: 中国机械工程学会特种加工分会, 2017: 174. ZHANG T R, ZHANG P, ZHENG L F, et al. Study on laser cleaning process of tubing and extraction rod[C]// Proceedings of the 17th National Special Processing Academic Conference (Volume 2). Guangzhou: Special Processing Branch of Chinese Mechanical Engineering Society, 2017: 174(in Chinese).

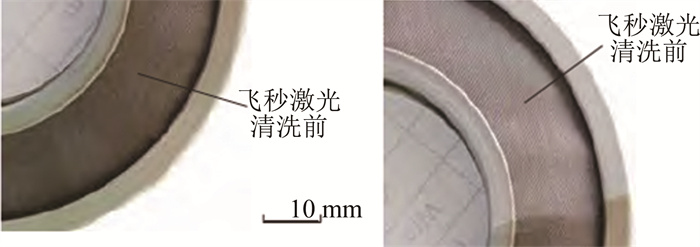

[52] MAHARJAN N, ZHOU W, ZHOU Y, et al. Femtosecond laser cleaning for aerospace manufacturing and remanufacturing[C]//Proceedings 2017 Conference on Laser and Electro-Optics-Pacific Rim. Singapore: IEEE Press, 2017: 1- 4.

[53] 陈翊坤, 陆安进, 付宁宁, 等. 基于激光清洗技术实现航空油滤维保的工艺研究[J]. 应用激光, 2020, 40(4): 649-656. CHEN Y K, LU A J, FU N N, et al. Research on technology of aviation oil filtration maintenance based on laser cleaning technology[J]. Applied Laser, 2020, 40(4): 649-656(in Chinese).

[54] GUAN Y C, NG G K L, ZHENG H Y, et al. Laser surface cleaning of carbonaceous deposits on diesel engine piston[J]. Applied Surface Science, 2013, 270: 526-530. DOI: 10.1016/j.apsusc.2013.01.075

[55] 乔玉林, 黄克宁, 梁秀兵, 等. 清洗速度对激光清洗钛合金积碳表面的形貌与组成的影响[J]. 应用激光, 2017, 37(6): 859-864. QIAO Y L, HUANG K N, LIANG X B, et al. Effect of laser cleaning speed on morphology and composition of carbon deposited surface of titanium alloy[J]. Applied Laser, 2017, 37(6): 859-864(in Chinese).

[56] TIAN Z, LEI Z L, CHEN X, et al. Nanosecond pulsed fiber laser cleaning of natural marine micro-biofoulings from the surface of aluminum alloy[J]. Journal of Cleaner Production, 2020, 244: 118724. DOI: 10.1016/j.jclepro.2019.118724

[57] NANDAKUMAR K, OBIKA H, SHINOZAKI T, et al. Inhibition of bacterial attachment by pulsed Nd ∶YAG laser irradiations: An in vitro study using marine biofilm-forming bacterium pseudoalteromonas carrageenovora[J]. Biotechnology and Bioengineering, 2002, 80(5): 552-558. DOI: 10.1002/bit.10416

[58] NANDAKUMAR K, OBIKA H, SHINOZAKI T, et al. Laser impact on bacterial atp: Insights into the mechanism of laser-bacteria interactions[J]. Biofouling, 2003, 19(2): 109-114. DOI: 10.1080/0892701021000028488

[59] NANDAKUMAR K, OBIKA H, UTSUMI A, et al. In vitro laser ablation of natural marine biofilms[J]. Applied and Environmental Microbiology, 2004, 70(11): 6905-6908. DOI: 10.1128/AEM.70.11.6905-6908.2004

[60] 侯素霞, 罗积军, 徐军, 等. 军用设备的激光清洗技术应用研究[J]. 红外与激光工程, 2007, 36(S1): 357-360. HOU S X, LUO J J, XV J, et al. Laser cleaning technology application of military equipment[J]. Infrared and Laser Engineering, 2007, 36(S1): 357-360(in Chinese).

[61] MARIMUTHU S, KAMARA A M, SEZER H K, et al. Numerical investigation on laser stripping of thermal barrier coating[J]. Computational Materials Science, 2014, 88: 131-138. DOI: 10.1016/j.commatsci.2014.02.022

-

期刊类型引用(0)

其他类型引用(1)

下载:

下载: