-

近年来,为响应交通工具的燃油经济性和结构轻量化要求,具有密度小、比强度高、比模量高、耐疲劳性好等一系列单一材料所不具备的优异性能的碳纤维复合材料(carbon fiber reinforced thermo-plastic,CFRTP),在汽车、航空航天、核聚变反应堆中的部件等尖端领域都有极其广泛的应用前景[1-3]。但是,在进行金属与塑料的异种连接时,常规的焊接方法很难实现很好的连接质量。最常用且最直接的方法就是采用胶接和机械连接,即通过粘胶或者使用螺栓、铆钉等机械紧固的方法实现CFRTP的连接[4]。这些连接方式都有很大的缺陷,粘接所挥发有机化合物的生成导致环境污染,而且受外界因素较多、粘接反应时间长、接头存在强度不均匀等缺陷[5]。此外,由于机械连接需要在CFRTP材料上进行打孔,势必会导致螺栓和孔洞等边角位置的应力集中和破坏材料微观结构,在螺栓或者铆钉孔附近的地方载荷集中尤为严重,从而使构件的性能极大减弱[6]。因此,迫切需要一种高效的连接方法实现对CFRTP与金属的异种连接。

针对上述问题出现了很多新型工艺,例如摩擦搭接焊接、摩擦点焊、激光直接焊和自蔓延连接等。NABAVI等人采用自蔓延高温合成实现了泡沫铝与铝合金的连接,使母材两侧熔化扩散粘接,熔化区域深度仅225.49μm,同时相较于传统扩散焊,所得的接头最大剪切强度增强了1.5MPa[7]。FENG等人采用激光诱导Ni-Al-Ti中间层实现了碳纤维复合铝料和TiAl合金的自蔓延异种连接,研究了不同的Al-Ti含量对接头界面组织和力学性能的影响规律[8],结果表明,当Al-Ti质量分数为0.1时,接头最大剪切强度可达24.12MPa,而连接界面上的裂缝是导致强度急剧下降的主要原因。MUHAMAD等人[9]采用摩擦点焊实现了高密度热塑性片材的聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)和不同表面粗糙度的金属铝A5052的连接,结果表明,气泡或凹陷是裂纹起点,这导致了接合强度的降低; 另一方面,气泡的流动将软化的PET挤压到粗糙表面上的不规则处形成机械联锁,这有助于提高连接强度。WANG[10]和DUCKHAM[11]等人分别采用纳米结构的多层反应箔作为中间层实现了不锈钢之间和钛合金之间的自蔓延高温连接,通过数值模拟系统的研究了反应箔的接合过程,结果表明,当选取较高熔点的钎料层时,反应箔在反应过程中所达到的温度是决定结合成功的关键。SHI[12]采用自蔓延反应连接方法实现了碳纤维增强碳基复合材料与TiAl合金的连接,研究了不同中间层厚度、成分对接头界面和力学性能的影响,结果表明,采用高放热且厚度较薄的粉末中间层能够获得高质量的界面结合,剪切强度最高可达17.59MPa。

本实验中采用激光诱导的方式连接CFRTP/铝,激光作为诱导热源,主要有能量输出高,能量聚集程度较大,可控性高等优势。本文中重点分析了中间层自蔓延反应形成焊缝的反应机理,分析了CFRTP/铝的连接接头的微观界面和形成机理。

-

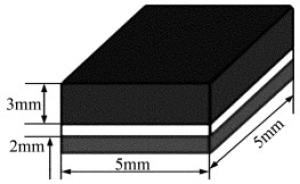

实验材料采用尺寸为10mm×10mm×3mm的CFRTP薄板和10mm×10mm×2mm的铝板。CFRTP基体为尼龙,增强体碳纤维的体积分数为0.30。材料中的碳纤维才为短切碳纤维,是由碳纤维长丝经纤维切断机短切而成。短纤维具有分散均匀、喂料方式多样、工艺简单等的优点,可以应用于碳纤维长丝所不适合的特殊领域。铝材料为1060铝合金,其成分如表 1所示。

Table 1. Chemical composition (mass fraction) of 1060 aluminum alloy

material Si Fe Cu Mn Mg 1060 aluminum alloy 0.0025 0.0035 0.0005 0.0003 0.0003 material Cr Zr Zn Ti Al 1060 aluminum alloy — — 0.0005 — balance 中间层材料采用高纯度的Al粉(质量分数为0.999)、Ti粉(质量分数为0.995)、碳纳米管(直径10nm~20nm,长度5μm~15μm),将Al, Ti, C粉末按一定比例混合。将混合均匀的粉末在压片机上用约30MPa的单向压力压制成Ø14mm×2mm、致密度为80%理论密度的圆柱体压坯。

-

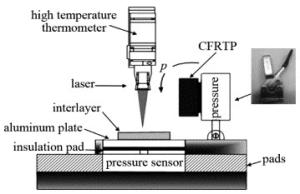

本试验中采用HL4006D型(德国TRUMPF公司)Nd: YAG固体激光器作为反应热源,额定功率4kW,输出激光经220mm聚焦镜聚焦,可得到直径为0.5mm的光斑;通过600μm的光纤心经将激光传输到KUKA机器人的激光输出器上。KUKA机器人为德国KUKA机器人公司制造,外壳主要由碳纤维复合材料加工而成,能够完成6轴不同方向的复杂运动,其响应速度快、自动化程度高,广泛应用于工业制造中。

在进行自蔓延连接CFRTP和铝基金属试验前,为了去除铝板表面的划痕以及氧化膜等污渍,用砂纸对待焊表面进行打磨处理,然后将其浸入摩尔分数为0.1的NaOH溶液(恒定温度323K)中浸洗5min,再用水把铝板表面上残留的NaOH溶液冲洗干净,最后浸入到摩尔分数为0.3的HNO3溶液中15min,直至铝材表面变白并出现轧制条纹后取出[13]。CFRTP在焊接前对待焊表面使用激光打标机进行表面处理以清除表面污渍,增加中间层与CFRTP表面接触面积。将处理好的两种母材放入丙酮中进行超声波清洗10min,之后用酒精棉擦拭干净并烘干,置于干燥罐内保存备用。

将准备好的材料按照图 1所示的装配方式装配。用激光功率为1200W、离焦量为0mm的激光束照射点燃中间层侧边部位,诱导中间层进行自蔓延高温反应,此时中间层与铝材产生紧密的连接,待中间层反应完成后达到1873K的连接温度时,施加30N的连接压力p将CFRTP压在中间层上,CFRTP基体熔化并与中间层完成连接。连接完成的样件按图 2所示方式制成金相分析试样, 以备后续实验与观察。

-

由于Al-Ti-C体系中间层的诱导温度接近铝的熔点,具有诱导温度低、反应成功率高、成本低等优势,所以实验中采用Al-Ti-C粉末体系作为中间层材料。粉末体系的配比决定了自身的绝热温度,而通过绝热温度可以判断粉末体系的自蔓延高温反应是否能够自我维持进行。绝热温度是一个重要的热力学参量,在不考虑燃烧反应过程中的热量流失的情况下,反应放热所能达到的最高温度,即绝热温度[14]。本节中对Al-Ti-C中间层的绝热温度进行计算并确定所选粉末体系的配比。根据MERZHANOV等人[15]提出的经验判据:当绝热温度Ta≥1800K时,体系自蔓延反应能够自维持进行,否则需要外界预热来补充能量。一般情况下,计算绝热温度的前提条件为:体系放热全部作用于加热生成产物;反应物按完全反应率进行且不可逆[16]。

根据绝热温度的计算热力学原理,对于一个放热反应,当反应物在上述条件下发生反应,则有如下热平衡方程[12]:

$ \sum {{n_{\rm{i}}}{{\left( {H_T^\mathit{\Theta } - H_{298}^\mathit{\Theta }} \right)}_{{\rm{i}}, {\rm{p}}}}} + \Delta H_{298}^\mathit{\Theta } = 0 $

(1) 式中,ni指生成物的摩尔系数;HTΘ指物质在温度T时的相对焓;ΔH298Θ指反应在298K时发生时的热效应(kJ/mol);∑ni(HTΘ-H298Θ)i, p指生成物在在绝热温度时的相对摩尔热焓之和(kJ/mol);(HTΘ-H298Θ)i, p为反应物在预热温度时的相对摩尔热焓之和(kJ/mol)。

当反应物在预热后再发生反应,则根据盖斯定律有:

$ \begin{array}{l} \sum {{n_{\rm{i}}}{{\left( {H_T^\mathit{\Theta } - H_{298}^\mathit{\Theta }} \right)}_{{\rm{i}}, {\rm{p}}}}} + \Delta H_{298}^\mathit{\Theta } = \\ \;\;\;\;\;\;\;\;\;\;\sum {{n_{\rm{i}}}} {\left( {H_T^\mathit{\Theta } - H_{298}^\mathit{\Theta }} \right)_{{\rm{i}}, {\rm{p}}}} \end{array} $

(2) 假设体系反应是在绝热条件下发生,在理想条件下生成物所达到的最高温度即为绝热温度。此时的绝热温度计算公式如下:

$ - \Delta H_{{T_0}}^\mathit{\Theta } = \smallint _{298}^{{T_{\rm{a}}}}{c_p}{\rm{d}}\mathit{T} $

(3) 式中,T0为体系反应的初始温度;cp为生成物的质量定压热容。

(1) 式、(2)式中的HTΘ-H298Θ可以根据热力学第一定律求出,热力学第一定律可以用下式表示:

$ \Delta H = \smallint _{{T_1}}^{{T_2}}{c_p}{\rm{d}}\mathit{T} $

(4) 式中,cp与温度T有以下关系:

$ {c_p} = a + b \times {10^{ - 3}}T + c \times {10^5}{T^{ - 2}} + d \times {10^{ - 6}}{T^2} $

(5) 式中,a,b,c,d为不同温度时的系数[17]。

若反应物在此温度范围同时存在固相转变和熔化现象,则有:

$ \begin{align} & H_{T}^{\mathit{\Theta }}-H_{298}^{\mathit{\Theta }}=\int _{298}^{{{T}_{\text{s}}}}{{c}_{p}}\text{d}\mathit{T+}\Delta {{\mathit{H}}_{\text{s}}}+ \\ & \ \ \ \ \ \ \int _{{{T}_{\text{s}}}}^{T}{{c}_{p}}\mathit{'}\text{d}\mathit{t+}\Delta {{\mathit{H}}_{\text{m}}}+\int _{{{T}_{\text{m}}}}^{T}{{c}_{p}}\mathit{''}\text{d}\mathit{T} \\ \end{align} $

(6) 式中,Ts为反应物固相转变温度;Tm为反应物熔化温度;ΔHs为反应物固相转变转变热;ΔHm为反应物熔化潜热;cp′为反应物固相转变后质量定压热容;cp″为反应物液相质量定压热容。

若反应物在此温度范围同时存在固相转变、熔化现象、气化现象,则有:

$ \begin{align} & H_{T}^{\mathit{\Theta }}-H_{298}^{\mathit{\Theta }}=\int _{298}^{{{T}_{\text{s}}}}{{c}_{p}}\text{d}\mathit{T+}\Delta {{\mathit{H}}_{\text{s}}}+\int _{{{T}_{\text{s}}}}^{T}{{c}_{p}}\mathit{'}\text{d}\mathit{t+} \\ & \ \ \ \ \ \ \Delta {{H}_{\text{m}}}+\int _{{{T}_{\text{m}}}}^{T}{{c}_{p}}\mathit{''}\text{d}\mathit{T+}\Delta {{\mathit{H}}_{\text{b}}}+\int _{{{T}_{\text{b}}}}^{{{T}_{\text{a}}}}{{c}_{p}}\mathit{'''}\text{d}\mathit{T} \\ \end{align} $

(7) 式中,Tb为反应物沸点;ΔHb为反应物气化热;cp'''为反应物气化的质量定压热容。

由上述的热力学基本公式,即可对Al-Ti-C中间层绝热温度进行计算。考虑到自蔓延反应时间极短,冷却速度极快的特征,预期其合成产物为比较容易生成且较为稳定的TiAl3和TiC。体系反应的总反应方程式可以用下式表示:

$ 3{\rm{Al + }}\left( {n + 1} \right){\rm{Ti + }}\mathit{n}{\rm{C}} \to {\rm{TiA}}{{\rm{l}}_3} + n{\rm{TiC}} $

(8) 式中,n为反应物中C所占的份数。

为了保证中间层自蔓延反应能够在常温条件下自维持进行,因此要求体系绝热温度Ta>1800K。结合实际连接时的热量流失,只考虑在未预热的情况下计算绝热温度Ta。在所研究的温度范围内,生成物TiAl3达到熔点1613K出现熔化现象[18],同时保证自蔓延反应不出现气化现象,因为气化会使致密性降低。所以结合(1)式、(6)式~(8)式和热力学手册的热力学参量进行计算,得到1800K<Ta<2767K,n值的取值范围为0.32<n<1.30。n的取值决定了中间层粉末的具体成分比例,当n值在此范围内时,满足中间层在常温条件下发生自维持反应,本实验中采取n=0.7,体系绝热温度Ta=2281K。

-

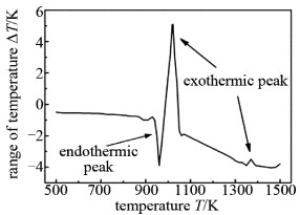

自蔓延连接实验之前,首先对Al-Ti-C中间层的放热性能以及产物进行分析。将Al-Ti-C中间层取下一小块放入氧化铝陶瓷坩埚中进行500K~1500K温度范围内的加热,升温速率为300K/min,并在氩气环境中进行保护。记录下的Al-Ti-C中间层差热分析曲线图(differential thermal analysis,DTA)如图 3所示。图 3中,曲线呈现一个吸热峰和两个放热峰,在温度900K之前,中间层处于稳定吸热状态,Al与Ti元素全部以固态方式存在于中间层压坯当中。当温度逐渐上升达到900K时,中间层内部的局部区域已达到铝的熔化温度,约为933K。因此,铝颗粒开始吸收大量热量并且熔化,相对应于曲线在900K之后呈现出一个明显的吸热峰。铝颗粒全部熔化后,液态铝在中间层的内部各粉末颗粒缝隙中流动,此时的Al熔液对Ti的润湿性优于对C的润湿性,所以液态铝逐渐包裹住钛颗粒,发生固液放热反应,此时Ti元素在铝液中达到一定浓度时,首先发生包晶反应生成TiAl3并释放热量[19]。持续放热达到一定温度时,铝-钛熔液同时对C元素也起到了一定的润湿作用,Ti与C在较强的亲和力作用下聚集在一起,在一定条件下,Ti与C发生反应生成TiC并释放大量热量。与此同时,TiAl3与还未发生反应的C单质继续发生反应,生成TiC并析出Al液以及一定热量。各个反应在极短时间内完成,所有反应所生成的大量热量,呈现为图中1000K左右明显的放热峰。而在1400K左右的小放热峰,分析可能是由TiAl3与Ti发生反应生成了其它的TixAly金属间化合物,释放了少量热量。

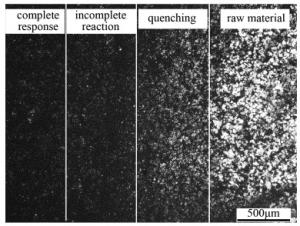

为了进一步验证中间层放热反应过程及其反应生成的产物,通过Al-Ti-C中间层的焠熄实验来分析。通过研究中间层在焠熄后的不同反应阶段所生成的产物,即可实现对中间层反应机理的研究。将中间层压坯加工成梯形,夹放在石墨块之间,激光点燃较厚的一端边缘诱导梯形中间层自蔓延反应,由于石墨对中间层的急速冷却作用,越来越薄的中间层反应所释放的温度逐渐不足以维持下一层面的反应,这时燃烧波出现焠熄。图 4所示为金相显微镜下的Al-Ti-C中间层的淬熄样件微观图。图 4中大致分为4个区域,原料区、焠熄区、未完全反应区、产物区。

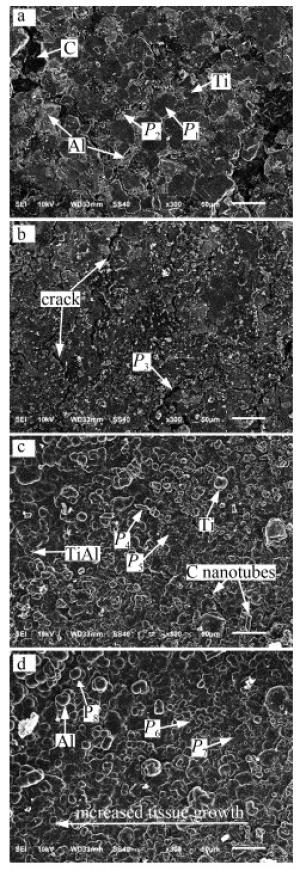

结合扫描电镜对各个区域进行放大观察,在原料区的微观组织图中(见图 5a)粉末压坯表面仍处于压实状态,Al和Ti粉末颗粒均匀分布,C颗粒主要分布在其它颗粒之间的缝隙中。原料区的微观组织表面呈现出光滑平整,大片区域粉末颗粒处于紧密相连的状态。

焠熄区的微观形貌(见图 5b)显示,颗粒状的铝元素已经开始熔化并聚集在各个钛颗粒之间的缝隙中,该区域的温度达到了铝熔化的临界温度,与此对应DTA曲线的吸热峰,而钛颗粒热处于压实的粉末状态。图中所显示的裂纹是由于铝粉末颗粒熔化逐渐向下层缝隙中流动所导致的。由于铝液对钛颗粒的润湿作用,熔化的铝液逐渐包裹住钛颗粒,但是由于中间层的散热太快,此时的温度不再上升反而快速冷却,导致铝液凝固,钛、碳元素保持原样而形成焠熄区域。由于此区域属于一种过渡区域,随着淬熄区域向未完全反应区域过渡,所有的铝元素都已熔化为液体,导致裂纹逐渐变大。由于Al原子自由度增大,能够向Ti和C颗粒方向迅速扩散,Ti颗粒几乎被熔化的铝液包裹,高温使Al液与Ti颗粒反生反应,反应生成微量TiAl3化合物。但是此时燃烧波熄灭,大部分的Ti没有来得及参与反应,仍保持原有状态。受到高温的影响,粉末颗粒开始发生变化,不规则的棱形颗粒逐渐变成规则的圆形,判断是发生了微熔现象。

图 5c为未完全反应区的微观形貌图。从图中可以发现,大部分Ti颗粒已经消失,整个区域出现了熔蚀后的形貌,残余Ti粉颗粒周围出现了大片的浅色相,通过能谱分析,推测为TiAl3相。另外,此区域的黑色物质减少,说明体系中的C元素此时也参与了反应,碳元素极有可能同时参与了两种反应:一种方式为碳元素与Ti在高温环境下反应生成TiC,并释放出大量热量; 第2种方式为C元素与TiAl3在高温环境下反应生成TiC, Al并释放大量热量。两种方式在极短的时间内互相提供热量条件并完成反应,使体系温度迅速上升,这也说明了DTA曲线中较大放热峰的形成,同时也证明了Al-Ti的反应所释放的热量远不及Ti-C的反应所释放的热量。由于自蔓延反应速度极快,冷却迅速,产物TiC来不及生成较大的相,主要分散在整个区域中,因此无法观测到明显的TiC组织。同时发现,此区域仍有未参加反应的Ti, C元素残留,因此此区域产物生成质量较差,分布不均匀。图 5d为产物区的微观组织图。从图中可以发现,产物区中的颗粒物极少,浅色基体相为TiAl3相,产物分布均匀。由于焠熄实验所得到结果的因素,由右到左即为不完全反应向完全反应的过渡,因此组织生长逐渐变大的过程也清晰呈现在微观形貌中。图中发现了Al元素的存在,分析为TiAl3与C反应生成了液态Al与TiC。综上所述,产物区存在着Al单质、TiAl3化合物以及TiC,但是TiC仍均匀分布在基体TiAl3以及铝液当中。

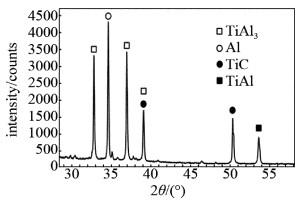

为了确定推测的正确性以及TiC的存在,进行了能谱和X射线衍射(X-ray diffraction,XRD)相组成分分析,分析结果分别为表 2和图 6所示。发现了TiC的存在,与上述分析一致,因此验证了中间层反应过程推测的正确性。

point Al Ti C O possible phase P1 0.0031 0.9956 0.0013 0 Ti P2 0.9905 0.0001 0.0003 0.0091 Al P3 0.9003 0.0325 0.0413 0.0012 Al P4 0.0004 0.0036 0.9960 0 C P5 0.6911 0.2317 0.0772 0 TiAl3,TiC P6 0.7233 0.2420 0.0326 0.0001 TiAl3 P7 0.0081 0.4211 0.4534 0 TiC P8 0.9999 0 0 0 Al -

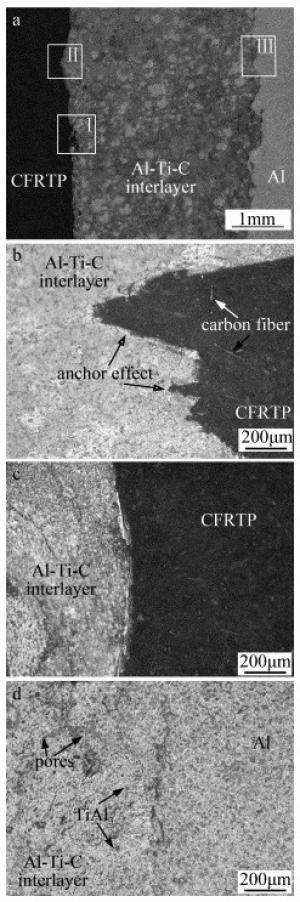

在激光功率1200W、离焦量0mm、连接温度1873K、连接压力30N下,对CFRTP/铝进行了激光诱导自蔓延连接,连接接头断口的宏观界面结构如图 7a所示。图 7a中分别有3个明显的连接区域,分别为CFRTP与中间层形成的锚定区Ⅰ区、CFRTP与中间层形成的光滑连接区Ⅱ区、铝与中间层形成的微熔互扩散区Ⅲ区。将Ⅰ、Ⅱ、Ⅲ 3个区域的微观形貌进行放大,得到如图 7b~图 7d所示的连接接头的微观形貌图。根据图 7a可以看出,Al-Ti-C中间层与其两侧的母材连接良好,没有出现明显的裂纹、气孔等缺陷,母材已经与中间层材料实现了连接。图 7b和图 7c为放大后的CFRTP一侧的接头横截界面结构图。从图中可以看出,中间层自蔓延产物与两侧的母材结合良好,母材与中间层实现了紧密连接,而Ⅰ区显示了一定程度的机械互锁现象,产生了锚定效应[20],Ⅱ区显示了充分的胶接粘接,很大程度上提高了接头的连接质量,CFRTP中的丝状物质为短切纤维丝,白色块状物质为TiAl3,可能由于反应温度低,反应时间短等原因抑制了组织生长变大,使其无法生成粗针状组织。图 7d为放大后的铝一侧的接头横截界面结构图。从图中可以看出,整体界面发生了变形,铝与中间层发生了微小的互熔扩散现象,连接界面变得比较模糊,说明中间层与铝母材表面的反应非常充分。图中尺寸细小的黑色颗粒状物质为TiC相,白色粗针状物质为TiAl3相。

-

采用激光诱导Al-Ti-C中间层的铝与钛、钛与碳等反应生成中间层“焊缝”并释放大量热量实现对CFRTP与铝的异种连接,反应所产生的能量对接头连接质量有较大的影响,温度过低会使中间层的自蔓延反应无法正常维持进行,温度过高并且持续时间过长会使CFRTP基体材料高温热解。宏观上,当激光释放足够能量,中间层内部的铝元素熔化开始自蔓延反应并释放热量,通过施加连接压力导致中间层两侧母材受热熔化并形成良好的连接。为了分析中间层对连接接头界面的影响,应从微观的角度来分析接头形成过程,下面将形成过程分为如下几个部分:(1)Al-Ti-C中间层的激光诱导自蔓延反应。结合DTA曲线与淬熄实验结果可知,激光输出的能量使中间层温度升高,当温度达到约900K时,中间层内部已经达到了铝元素的熔化温度; 越来越多的液态铝逐渐包裹Ti粉末颗粒和C粉末颗粒,当Ti元素在铝液中达到一定浓度,Ti与Al发生反应生成TiAl3,而未与Al发生反应的Ti则与C发生反应生成TiC; 随着反应的进行,一部分TiAl3则作为中间产物继续与C元素发生反应生成TiC和Al,这些快速反应所释放的热量使两侧母材表面基体发生熔化,在连接压力的作用下母材与中间层产生紧密连接;(2)CFRTP/铝连接界面的生成。随着激光诱导自蔓延反应,温度迅速上升,铝金属母材一侧,瞬间的高温使铝金属表面部分微熔并与中间层的结合处相互溶解扩散,冷却之后形成结合质量良好的连接接头,无明显缺陷。在CFRTP母材一侧,由于自蔓延反应完成后的余温作用,通过连接压力,CFRTP基体受热熔化,熔化的基体向中间层结合面凹陷位置流动,CFRTP基体并未出现明显的热解现象,冷却之后CFRTP基体再次凝固塑形,与中间层之间产生了具有锚定效应的紧密连接。

-

(1) 采用激光诱导Al-Ti-C中间层自蔓延高温合成连接方法实现了CFRTP/铝的高质量连接。

(2) 中间层材料自蔓延反应所生成的产物主要为Al, TiC和TiAl3,同时释放了大量的热量。此时形成的连接接头具有一定强度,但中间层焊缝中含有一些细小的气孔与裂纹。

(3) CFRTP母材能够与中间层焊缝实现紧密结合,形成了锚定效应。铝母材能够与中间层焊缝实现充分的物理化学反应,形成了互熔扩散现象。这些都明显提高了接头的连接质量。

激光自蔓延连接CFRTP/铝接头微观形貌及形成机理

Microstructure and formation mechanism of CFRTP/Al joints by laser induced self-propagating bonding

-

摘要: 为了研究碳纤维复合材料(CFRTP)与金属的高效焊接,采用激光诱导Al-Ti-C粉末中间层自蔓延反应的方法,对碳纤维复合材料与铝进行了异种连接实验,分析了中间层自蔓延反应形成焊缝的反应机理、CFRTP/铝连接接头的微观界面和形成机理。结果表明,激光照射使中间层温度升高至933K左右时自蔓延反应开始进行,铝元素熔化并包裹住固态Ti发生反应,生成Ti-Al系化合物,在高温下化合物继续和Ti元素反应生成TiC并释放热量;同时,单质Ti与C也发生反应生成TiC并释放热量,反应产生的热量继续维持下一层面的反应,直至整个中间层反应结束形成良好的"焊缝";这些热量使得中间层左右两侧母材发生微融再次挤压成型形成质量良好的连接接头。激光诱导Al-Ti-C中间层自蔓延高温合成连接方法可以实现CFRTP/铝的高质量连接,对实现交通工具结构轻量化是有帮助的。Abstract: In order to study high efficiency welding of carbon fiber reinforced thermo-plastic (CFRTP) and metal, the experiment on the connection of CFRTP and Al was carried out by laser-induced Al-Ti-C powder interlayer self-propagating reaction.Reaction mechanism of weld formation in the interlayer self-propagating reaction, microscopic interface and the formation mechanism of CFRTP/Al joint were analyzed.The results show that, the self-propagating reaction starts when the temperature of the interlayer increases to approximately 933K by laser irradiation.The aluminum element melts and entraps the solid Ti to react to form a Ti-Al compound.At high temperatures, the compound continues to react with Ti to form TiC.It also releases heat.At the same time, elemental Ti and C react to generate TiC and release heat.The heat generated by the reaction continues to maintain the reaction of the next layer until the entire interlayer reaction ends to form a good "weld".These heat makes that the left and right sides of the interlayer of the base material are slightly melted and re-extruded to form a good quality joint.Laser-induced Al-Ti-C interlayer self-propagating high-temperature synthesis connection can realize the high quality connection of CFRTP/Al, which is helpful to realize the lightweight of the vehicle structure.

-

Table 1. Chemical composition (mass fraction) of 1060 aluminum alloy

material Si Fe Cu Mn Mg 1060 aluminum alloy 0.0025 0.0035 0.0005 0.0003 0.0003 material Cr Zr Zn Ti Al 1060 aluminum alloy — — 0.0005 — balance point Al Ti C O possible phase P1 0.0031 0.9956 0.0013 0 Ti P2 0.9905 0.0001 0.0003 0.0091 Al P3 0.9003 0.0325 0.0413 0.0012 Al P4 0.0004 0.0036 0.9960 0 C P5 0.6911 0.2317 0.0772 0 TiAl3,TiC P6 0.7233 0.2420 0.0326 0.0001 TiAl3 P7 0.0081 0.4211 0.4534 0 TiC P8 0.9999 0 0 0 Al -

-

网站地图

网站地图

下载:

下载: