Calibration method and error analysis of laser triangulation measurement

-

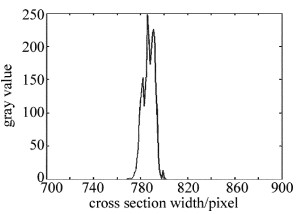

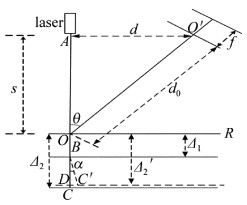

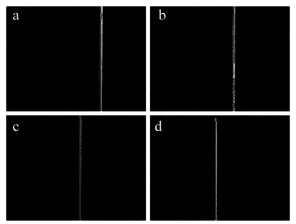

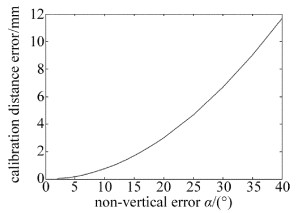

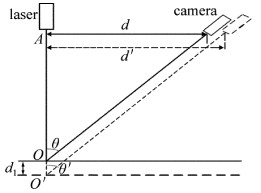

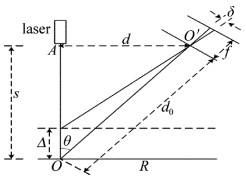

摘要: 为了解决激光三角测量法在标定时,不能直接准确地测量激光器端口与标定物的距离的问题,采用了一种基于距离差进行标定的方法。该方法利用标定物移动的距离作为标定输入,改进了测量系统的标定方法;采用高斯-牛顿迭代法计算测量系统的参量,分析了测量系统在标定时可能产生的激光像点提取误差和非垂直误差。结果表明,测量距离的精度可达到4.000mm。该方法能够准确标定激光三角测量系统的参量。Abstract: In order to solve the problem that the distance between laser port and calibration object couldn't be measured directly and accurately, a new method based on distance difference of calibration was presented. The moving distance of calibration object was used as the calibration input to improve the traditional calibration method of measurement system. Gaussian-Newton iterative method was used to calculate the parameters of measurement system. The extraction error and non-vertical error of laser image point were analyzed. The results show that the precision can reach 4.000mm. The method can be used to calibrate the distance between calibration object and laser port accurately.

-

-

Table 1 Recalculate of calibration distance

number of moves distance between laser beam port and calibration object/mm actual moving distance of calibration object /mm 1 430.993 0.000 2 477.480 46.487 3 526.487 49.007 4 578.472 51.985 5 628.450 49.978 6 679.815 51.365 7 732.246 52.431 8 782.891 50.645 9 831.363 48.472 10 878.855 47.492 Table 2 Two recalculation of calibration distance

number of moves check distance with no improvement method/mm the actual moving distance without improved method/mm check distance with improvement method/mm two times calculation calibration distance/mm 1 370.653 0.000 430.993 60.340 2 414.078 43.425 477.480 63.402 3 460.716 46.638 526.487 65.771 4 511.181 50.465 578.472 67.291 5 560.690 49.509 628.450 67.760 6 612.618 51.928 679.815 67.197 7 666.752 54.134 732.246 65.494 8 720.159 53.470 782.891 62.732 9 772.333 52.174 831.363 59.030 10 824.489 52.156 878.855 54.366 Table 3 Comparison of actual distance and measurement distance for α=5°

number of moves actual distance/mm measuring distance/mm 1 450.0 451.723 2 500.0 501.914 3 550.0 552.105 4 600.0 602.296 5 650.0 652.487 6 700.0 702.678 7 750.0 752.869 8 800.0 803.059 9 850.0 853.250 10 900.0 903.441 -

[1] LI D M. Dynamics and control of space robot in self-assembling on orbit[D]. Harbin: Harbin Institute of Technology, 2012: 1-8(in Chinese).

[2] LI Y, CHANG D P. The development of orbital servicing technology in space[J]. Ordnance Industry Automation, 2012, 31(5):79-82(in Chinese).

[3] ZENG C. Research on motion and mission punning methods for on-orbit servicing space manipulator[D]. Dalian: Dalian University of Technology, 2013: 2-18 (in Chinese).

[4] FENG C Z. Target depth detection based on the linear laser triangulation [D]. Qingdao: Ocean University of China, 2012: 10-16(in Chinese).

[5] ZHU W J, JIAO K H, XU C G, et al. Extraction of laser stripe center line based on genetic algorithm and NURBS interpolation[J]. Journal of Beijing Institute of Technology, 2008, 17(2):143-147(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=bjlgdxxb-e200802004

[6] ZHANG X J, LI Z K, WANG X Z, et al. Research of 3-D point cloud data registration algorithms based on feature points and improved ICP [J]. Transducer and Microsystem Technologies, 2012, 31(9):116-118(in Chinese).

[7] ZHANG G J. Vision measurement [M]. Beijing: Beijing Science Press, 2008:175-201(in Chinese).

[8] ZHANG Z Y. Flexible camera calibration by viewing a plane from unknown orientations. international conference on computer vision[C]//IEEE International Conference on Computer Vision, 1999. New York, USA: IEEE, 1999: 666-673.

[9] SCARAMUZZA D, MARTINELLI A, SIEGWART R. A flexible technique for accurate omnidirectional camera calibration and structure from motion [C]//IEEE International Conference on Computer Vision Systems. New York, USA: IEEE, 2006: 45-52.

[10] ZHANG Z. A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis & Machine Intelligence, 2000, 22(11):1330-1334. http://cn.bing.com/academic/profile?id=0bc5d4ddc26376a66ba74dcc389e89d6&encoded=0&v=paper_preview&mkt=zh-cn

[11] ZHANG Y, WANG Z. A flexible camera calibration method for computer visual 3-D reconstruction system[C]//International Confe-rence on Signal Processing. New York, USA: IEEE, 2006: 1580-1583.

[12] REN W M, SUN P M, WAGN Y L, et al. A calibration method for laser displacement system based on triangulation[J]. Optical Technology, 1997, 23(3):10-12(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-GXJS703.003.htm

[13] DENG C M. Real time filtering algorithm for laser center based on image processing [J].Journal of Huazhong University of Science & Technology, 1999, 27(8):10-12 (in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hzlgdxxb199908004

[14] PU J Y. Design of laser triangulation measurement system based on PSD [D].Wuhan: Huazhong University of Science and Technology, 2008: 6-42(in Chinese).

[15] FENG J C. The design of a real-time and high-precision laser triangulation system [D]. Nanjing: Nanjing University of Science & Technology, 2008: 16-22(in Chinese).

-

期刊类型引用(5)

1. 王胜意,丁哲文,郑祥亮,赵春柳. 基于双芯光子晶体光纤的耦合器设计方法. 光学学报. 2024(05): 68-76 .  百度学术

百度学术

2. 王建强,郭征东. 熔融度对熔锥型光纤耦合器特性的影响研究. 通讯世界. 2024(02): 37-39 .  百度学术

百度学术

3. 龙润泽,张昆,张利明,赵鸿. 反向保偏光纤耦合器偏振特性研究. 激光技术. 2023(03): 413-418 .  本站查看

本站查看

4. 龙润泽,张昆,张利明. 反向光纤耦合器反向隔离特性研究. 激光杂志. 2022(01): 70-73 .  百度学术

百度学术

5. 江升旭,柳春郁,冷硕,韩晓鹏,杨九如. 基于光纤过耦合器结构的温度应变传感器. 光子学报. 2021(01): 103-110 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: