HTML

-

激光清洗是一项新型的绿色表面清洗技术,无需使用任何介质或化学试剂,相比于传统的机械、水射流等物理清洗、化学和超声波清洗,具有以下5个突出优势[1-5]:(a)环境友好。激光清洗过程中生成的固体粉末为小尺寸,易于回收存放,降低了污染问题;此外,清洗过程不需要使用含有大量化学试剂的溶液,也不会产生废液污染物;(b)基底损伤小。激光清洗属于非接触式清洗,相较于传统的机械接触清洗方式方法,激光清洗的激光束与物体不存在任何的物理接触,物体不会产生直接的物理损坏;(c)清洗效率高;(d)可操控性好。激光清洗系统通过光纤进行传输,操作简单且方便灵活,机械臂还可实现远程、柔性、精准清洗;(e)使用范围广。激光清洗可以清除多种不同的污染物,如锈蚀层、油漆层、油污、氧化层等,也可以适用于不同的基体,如钢铁、铝合金、碳纤维、玻璃等。此外,激光清洗过程不需要辅助耗材,在自然环境中就可以进行清洗操作,仅消耗电能,运行成本低,使用范围广。

随着科学技术的不断发展,激光清洗已经在多个领域取得了良好效果[6-10]:如钱币除锈、油画去污、石刻石雕去污垢等文物修复保养领域,石英玻璃、光学镜片、磁头等表面微电子元器件清洗领域,以及除油、除锈、去漆、橡胶轮胎模型等工业清洗领域。目前,零部件仓库、设备修理厂配发的系列除油保养设备、除锈保养设备适合大批量金属器材的除油、除锈,但存在工艺较为复杂,操作灵活性差、需要使用化学清洗剂等问题,给环境保护带来不利影响。因此,迫切需要一种先进的保养清洗技术与设备,以提高设备零部件清洗效率和质量,提升设备维修保障的能力。

本文中简述了激光清洗技术的发展、分类和机理,重点综述了激光清洗在设备维修保障中的应用研究,并对激光清洗技术的发展进行了总结和展望,以期促进激光清洗技术在设备维修保障中实际应用。

-

1965年,SCHAWLOW[11]利用脉冲激光对纸张表面的墨痕进行照射,表面的墨痕迅速气化,而纸张未出现损伤,据此“激光擦”的概念正式被提出。1969年,BEDAIR等人[12]利用红宝石调Q激光在未损伤基体的基础上对硅基材表面附着的污染层进行了有效清洗。20世纪80年代,苏联学者利用激光清洗技术完成了水面石油和柏油路面污染物的有效清洗[13]。1974年,ASMUS等人将激光清洗技术应用在石像雕塑维护保养工作中,实现了雕塑表面污垢的有效清除[14]。1987年,关于激光清洗技术的第1篇研究性学术论文正式发表,报道了基体表面细小污粒清除的相关研究[15]。1988年,ZAPKA等人申请了激光清洗领域的第1项发明专利[16]。1991年,IMEN等人[17]将一种液体膜涂覆在含有亚微米颗粒污染物基体表面,涂覆的液膜高效吸收激光能量产生的爆炸性汽化,污染物被带走,实现了颗粒污染物清洗。由此发现,激光清洗过程中,清洗基底表面不需要直接吸收激光能量,通过特定的介质也可以达到清洗的目的。2001年,LEE等人[18]又使用脉冲激光平行于硅片表面进行照射,利用产生的等离子体成功实现了对硅片表面钨颗粒的清除,再次证明了激光清洗不一定需要基底表面直接吸收激光能量。此类方法适用于表面易损件。

激光清洗技术的发明主要是为了清洗半导体表面的微小颗粒,其发展与半导体技术的进步相互促进。同时,该技术也在其它领域不断进行应用探索。20世纪70年代,有研究学者提出激光清洗技术可用于清洗和维护历史建筑和艺术品。ASMUS等人[14]成功实现了石像雕塑表面污垢的激光去除。GEORGIOU等人[19]利用激光清洗技术清洗和修复了绘画艺术品,且效果显著。从1998年至今,激光清洗技术进入了高速发展的阶段,在微电子、轨道交通、航空、船舶、汽车等制造和文物修复领域均有应用,重点集中在光电子元器件、光学镜片、金属材料和非金属材料表面,且在部分领域已经逐步实现了工业化应用。

我国对激光清洗技术的研究相对较晚,2010年以来,国内关于激光清洗技术的理论分析与实验研究开始逐渐增多,部分高校、科研机构和高新企业(如中国科学院、南京航空航天大学、东北大学等单位),均加大了对激光清洗技术的研究投入,尤其是集成清洗设备研发和清洗过程监测技术的研究。

近10年来,激光清洗技术逐渐向清洗过程监测和智能控制转移聚焦,而如何进一步集成装置、降低成本、提高检测的精度与效率,综合利用声波、图像、光谱等信号信息以及与人工智能融合,是未来激光清洗技术的发展焦点。

-

激光清洗过程十分复杂,涉及物理、化学、机械、热力学领域等多领域知识,以及纳秒、毫秒、微秒等多个时间尺度,其常见的清洗机理有:分解、熔化、烧蚀、汽化、振动、飞溅、剥离、膨胀和爆炸等。清洗过程中一般存在多种清洗机理,这些机理协同作用来达到清洗要求。综合分析不同的清洗方式,激光清洗主要分为干式清洗、湿式清洗、等离子体清洗3种方式。

-

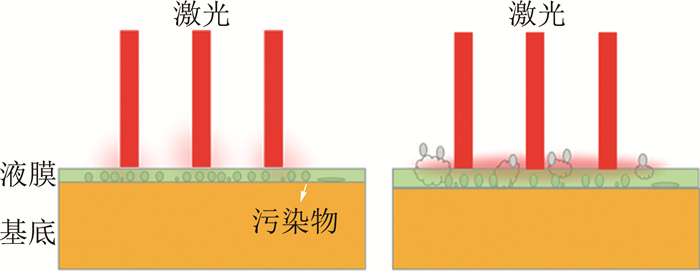

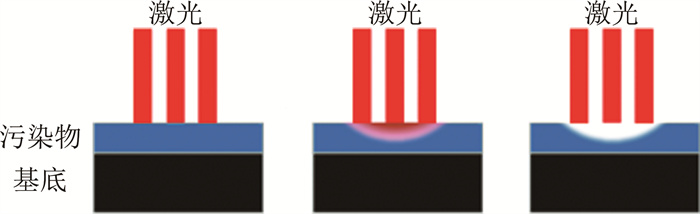

干式清洗是通过激光束直接照射在基体污染物表面,利用激光高能量特性实现污染物高效去除,清洗环境为自然空气或惰性保护气体。基体和表面污物因吸收部分激光能量而温度升高,其清洗机理包括烧蚀、气化、光分解、热膨胀、相爆炸等。一般情况下,激光作用中心区域高能量导致高温度,污染物因汽化、烧蚀、光化学、热分解等作用去除,远离中心的区域激光能量低、温度低,污染物因热应力、热冲击和物理断裂而去除。因此,干式激光清洗适用于大部分作业环境和污染物,可操作性高,图 1为激光干式清洗示意图。

-

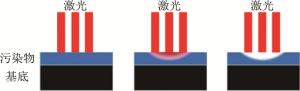

湿式激光清洗通过液膜辅助来实现,在待清洗工件表面预置一层液膜,激光直接辐照,液体急剧升温,产生强大的冲击力,将基体表面污染物去除,其清洗原理如图 2所示。根据激光能量在基材和液膜之间的分配情况,可将湿式清洗法分为3种形式,分别为强基底吸收、基底和液膜共同吸收、强液膜吸收,其中强基底吸收的清洗效果最好,这主要是与激光的波长密切相关。湿式激光清洗需提前准备液膜,且制备液膜的操作过程较为繁琐,对大型部件清洗不适用,但适用于电子元器件或其它精密零件表面颗粒污染物的去除,其发展应用受到了一定的限制。

-

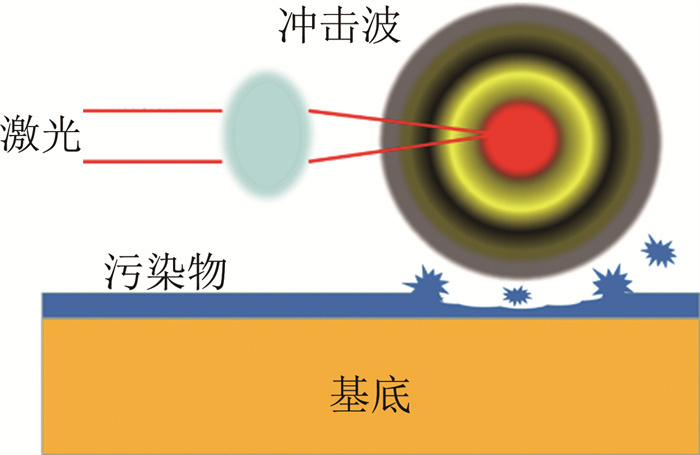

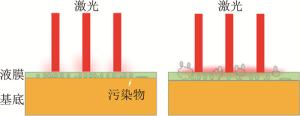

与前两种清洗方式不同,等离子体清洗过程中激光与基体表面不接触。激光以平行于基体表面的方向发射,经汇聚透镜聚焦后,高能量使得气体被击穿,形成激光等离子体,等离子体在迅速膨胀扩大过程中与微粒接触,通过冲击波的力学作用达到去除的目的。图 3为激光等离子体清洗示意图。等离子体清洗对激光波长没有限制,但清洗过程中由于等离子体产生仍然存在几个不足:一是仅发生在焦点处,清洗范围小;二是待清洗的污物与等离子体间的距离控制要求较高,操作难度较大;三是只适用于微粒(几十纳米至微米级粒径)或附着力较小的污染物的去除,应用前景较小。

不同污染物的清洗机理各不相同,且不同激光清洗方法各有利弊。其中,干式清洗发明最早、操作简单、应用范围最广,但清洗过程中污染物产生的熔化飞溅容易造成环境污染和人员安全事故等问题,且该过程中会导致热积累而使基体损伤,使用中需要根据污染物的理化性质进行相应匹配,以此优化激光清洗工艺;湿式清洗虽具有效率高的优点,但也存在操作复杂、过程难控制的问题,不适用于实际生产;等离子体清洗出现较晚,研究体系不全,目前仅在颗粒污染物的去除方面存在优势,不适用于大面积作业的清洗,大大限制了该技术的工业应用。

2.1. 干式清洗

2.2. 湿式清洗

2.3. 等离子体清洗

-

目前,激光清洗技术在微电子、轨道交通、航空、船舶、汽车等众多制造领域都有应用,典型应用主要包括除锈、除漆、除氧化膜、除微粒污染物、除油污等,并呈现多元化发展趋势。近年来,随着研究人员对激光清洗技术的重视和大量人力物力的投入,其在维修保障领域具有较强的应用研究意义。

-

为满足防腐、隔热、隐身等不同功能需要,设备表面经常涂覆特殊的功能性涂层,但服役一段时间后,需重新涂覆,如通常每4~5年需去除飞机蒙皮表面漆层并重新喷涂一次漆。因此,设备表面漆层的清洗处理是维修保障中必须解决的技术之一。

美国率先在设备维修保障领域应用了激光清洗技术,但受到当时激光器性能的限制,该技术仅在实验室范围对飞机表面的漆层进行应用,未开展深入的研究。但是,基于激光清洗的巨大优势和设备维修保障的巨大需求,国内外科研工作者一直对激光清洗航空部件表面漆层进行不断地探索。1974年,FOX[20]利用激光对有机玻璃和铝合金基体表面的漆层进行了有效去除,这是激光除漆技术研究的首次报道。1995年,SCHWEIZER等人[21]采用CO2激光器对飞机表面厚度100 μm涂漆的清洗效率进行了计算,一台CO2激光器(单脉冲能量9 J、重复频率330 Hz)一天的清洗面积高达178 m2。1998年,TSUNEMI等人[22]同样使用CO2激光器对飞机表面漆层进行了清洗研究,在重复频率为100 Hz、能量密度为5 J/cm2的工艺参数下,实现漆层有效清洗的同时基体表面不产生任何损伤。KLINGENBERG等人[23]针对各类航空材料表面的漆层,研究了不同激光类型和激光参数对清洗效果的影响,分析了清洗后基体物理性能的变化和再喷涂漆层结合强度,指出激光除漆技术在飞机上可取代传统除漆方法进行应用。LUO等人[24]使用自主研发的5 kW的横向激励大气压CO2连续激光器有效清洗了飞机蒙皮表面漆层,也证明了激光除漆技术应用于飞机蒙皮漆层去除的可行性。KOZOL等人[25]针对大型飞机蒙皮表面的清洗,研发了CO2激光除漆系统,且已经被应用在金属固定翼飞机表面漆层去除。HART[26]对F-16战斗机平尾复合材料表面漆层的清洗处理开展了相关研究,通过激光清洗工艺参数优化实现了复合漆层的分层去除,且整个除漆过程中复合材料表面温度不超过80 ℃,如图 4所示。LI等人[27]对高铁车厢的漆层进行了有效清洗,得到了漆层的清洗阈值,分析了能量密度、振镜扫描速率的影响。LIU等人[28]采用CO2激光器去除了蒙皮表面的复合漆层,且阳极氧化层未出现损伤,重新涂漆仍能达到飞机蒙皮的工艺要求。CHEN等人[29]研究了激光清洗工艺参数(功率密度和光斑重叠率)对海洋用钢板表面油漆层清洗质量的影响,并指出激光清洗技术在海洋涂装处理方面极具应用价值。

Figure 4. Laser cleaning of F-16 aircraft paint layer[26]

目前,国外已经将激光清洗技术运用于飞机以及航天器表面清洗,应用于发动机内部分钛合金零部件表面激光除漆处理的研究也有报道。随着激光清洗技术的研究逐渐深入和相关设备不断的更新换代,将激光清洗技术应用于设备表面除漆作业中定会是未来的一种发展趋势。

-

设备表面或零部件长期暴露在空气和雨水中容易产生锈蚀层。设备表面的锈蚀层不仅影响使用性能,加速设备的腐蚀,对使用安全性和服役寿命产生严重影响,而且还会影响设备维修过程中检测准确性。因此,高效率、高精度去除表面锈蚀层是设备维修保障中必须解决的技术难题。

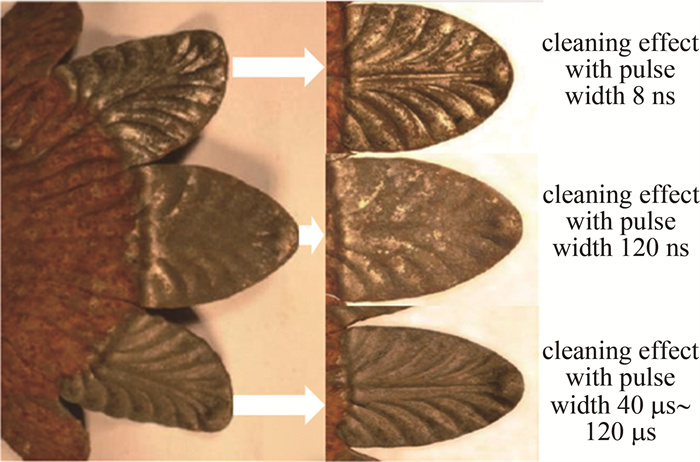

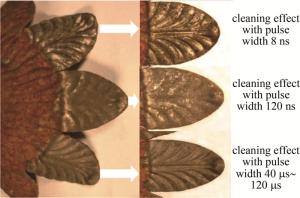

对于激光除锈的科学研究,可以追溯至20世纪90年代。DAURELIO等人[30]分析了激光波长对去除铁锈的影响,长波长Nd ∶YAG激光的除锈效果显著。SALIMBENI等人[31]研究了激光脉宽(纳米至微米)对清洗效果的影响,不同的清洗对象适合的激光脉宽不同,合适的激光脉宽不仅可以显著提升激光清洗效率,还能够改善基底表面受到的热效应和热冲击,如牢固的硬壳层应选择短脉冲激光,而较疏松易碎的表层应选择长脉冲激光。OSTICIOLI等人[32]则指出,相较于长脉冲,短脉冲能够在不损伤基体的同时实现表面锈蚀物的去除,如图 5所示。

Figure 5. Cleaning result of rust removal on metal surfaces with different pulse widths[32]

BRYGO等人[33]重点研究了激光脉冲宽度、清洗重复频率及激光能量密度等工艺参数对清洗效率的影响。QIU等人[34]则研究了激光清洗轨迹(速度、方式)对清洗程度的影响,并探究了表面性能(粗糙度、硬度、耐蚀性能)的变化。WANG等人[35]的研究表明,选择合适的清洗工艺参数,可以完全清除锈层,且基体清洗表面的硬度增大,抗腐蚀性增强。SHEN等人[36]分析了钢铁清洗表面粗糙度和颜色的变化规律,对激光清洗参数的优化具有指导意义。KE等人[37]的研究表明,船用钢材表面除锈的效果与锈蚀层厚度关系不大,与钢材基底表面的粗糙度有关。ZHANG[38]采用激光干式清洗方式对铜币表面的锈蚀层进行了清洗,对比不同激光清洗设备发现,光纤激光的清洗质量优于CO2激光清洗,可以为清洗铜类零部件提供参考。WANG等人[39]详细阐述了激光除锈过程中存在烧蚀去除层、振动去除层、基体层模型,为激光清洗锈蚀层提供了理论参考。LIU[40]利用1064 nm脉冲激光器进行了除锈实验,发现锈层去除的主要机制与能量密度相关,能量密度较小时的主要机制是热弹性膨胀与振动,能量密度较大时的主要机制是熔化和汽化。TONG[41]的研究表明,当处于最佳能量密度时,激光烧蚀与弹性振动效应协同作用的清洗效果最佳,这一结果可为工艺参数的优化提供了指导。

综上所述,目前国内外的激光除锈技术仍然集中在工艺参数对于除锈效果和基体性能变化的工艺及清洗机理的研究。激光清洗技术用于除锈的可行性已获得了验证,具备了一定程度推广应用基础。激光清洗技术在设备表面的除锈具有广阔的应用前景,主要应用在舰船领域,国内外已有研究者进行了尝试性探索。CHEN等人[42]对船舶舱内的锈蚀层进行了激光清洗研究,基体清洗表面质量很高,达到了Sa2.5国际标准。XIE等人[43]研究了船舶板材表面锈层的激光清洗工艺,清洗表面产生的沟槽轮廓深度、宽度、横截面积随激光能量呈线性变化。LIU等人[44]对船用钢材表面铁锈进行了清洗,发现激光能量密度在0.5 J/mm2~5 J/mm2范围时,铁锈清除效果良好,且清洗基体表面可达Sa0.5国际标准,满足船舶应用的重新喷漆要求。ZHOU等人[45]采用两种不同的激光能量密度,在扫描速率为3000 mm/s的条件下,采用分步清洗的方式对船用钢板的锈蚀去除,降低了清洗表面的粗糙度,改善了清洗表面的清洁形态。

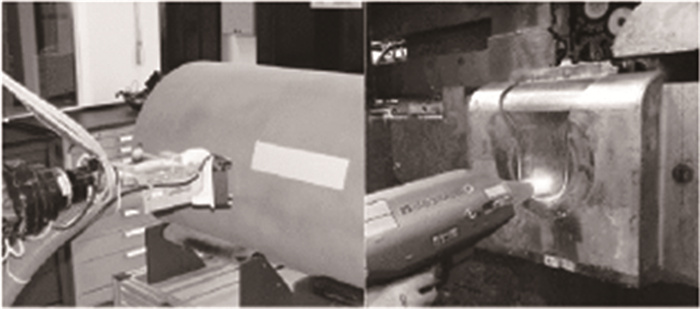

目前,在激光除船舶表面锈蚀层方面,美国海军已允许在舰船关键部件维修过程中使用激光清洗技术进行除锈处理,如鱼雷外表面、舱内狭窄空间,如图 6所示[46]。国内SONG等人[47]对炮弹铜质药筒表面不同的锈蚀程度进行激光清洗结果对比,指出在弹药维修保障中可以使用激光清洗技术。通过与船厂长期合作研究,有公司率先在游轮建造过程中使用了激光除锈技术,进行了激光除锈的应用尝试。激光清洗技术的操作简单、精准度高、低损伤等优势突出,可以应用于大型海洋工程设备与船舶制造领域,有助于提升船舶整体的涂装配套能力、自动化程度和设备维修保障的效率,在工程应用中具有极大的实际意义[46]。

Figure 6. Laser cleaning of torpedoes and ship structural components in the US Military[46]

然而,对于其它设备或零部件而言,结构与尺寸十分多样,进行激光除锈的推广应用仍然有很多问题需要解决,主要是清洗工艺的普适性和清洗柔性控制的精准性与稳定性。

-

随着设备服役时间的增加,零部件表面(油滤、喷油嘴、叶片等)聚集了大量污染物,包括油污、积碳和其它残留物,这些污染物不仅增加了能耗,降低了设备运行可靠性和寿命,甚至还可能对操作人员的身体健康产生威胁,国内外众多学者陆续展开了针对性研究。

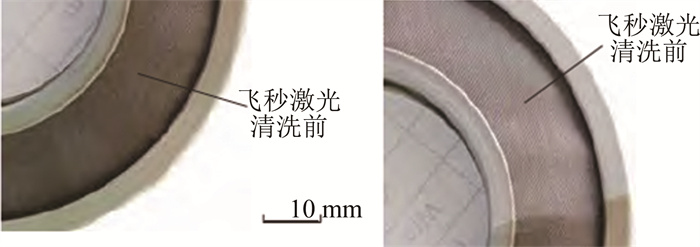

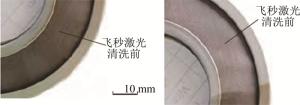

TURNER等人[48]对燃气轮机内的Ti-6Al-4V钛合金进行了激光清洗研究,激光功率密度处于4.09×106 W/cm2~5.51×106 W/cm2之间时,清洗效果很好,且清洗表面清无损伤。AHN等人[49]研究了碳钢、不锈钢和铜表面润滑油的激光清洗,分析了紫外及红外脉冲激光对激光清洗润滑油的差异,指出红外激光适合金属表面润滑油的清洗。LIU等人[50]对柴油机表面的油渍进行了激光清洗,油渍有效清洗后,柴油机气门的表面性能未发生改变。ZHANG等人[51]对油管及抽油杆的实现了激光高效清洗,清洗后基材表面无损伤。MAHARJAN等人[52]利用短波长(790 nm)、低功率(1.5 W)的飞秒激光器清洗航空零部件表面的污染物,发现表面污染物得到了有效去除,并指出优化清洗参数可大大提高清洗效率。CHEN等人[53]对航空发动机油滤进行了激光清洗研究,分析了脉冲宽度对激光清洗的影响,指出纳秒激光容易造成滤网烧蚀,需要对激光功率进行精准调控;飞秒激光的清洗效果不理想,清洗表面出现损伤(细小冲击坑),如图 7所示。GUAN等人[54]发现纳秒脉冲Nd ∶YAG激光可有效清洗柴油机活塞表面的积碳,且清洗过程中,基体表面吸收了过多能量而发生熔化,形成了Fe2O3熔融层。QIAO等人[55]对发动机叶片表面的积碳进行了有效清洗,指出激光清洗速度对清洗表面形貌以及C元素含量有很大影响。

Figure 7. Comparison of the appearance of the engine oil filter before and after femtosecond laser cleaning[53]

综上所述,激光清洗应用于零部件油污、发动机喷油嘴油污及积碳的研究逐渐增多,与传统清洗方法相比存在明显的优势,激光清洗工艺操作简单,适用于大型表面油污或积碳的快速清洗。但是,激光清洗油污积碳也存在一定的弊端,限制了其大规模推广应用。积碳油污主要产生于异形构件或薄壁构件表面,激光清洗过程难以精准达到异形构件死角或清洗后薄壁件的安全性缺乏验证。随着激光器朝着高功率和高集成度发展,以及清洗控制向智能化精准化转化,激光清洗技术有望在发动机修复、大型设备内部零部件表面油污等工业领域得到广泛应用。

-

海用设备表面容易附着海洋生物而造成生物污染,对海用设备使用产生不良影响。目前,生物污燃物的快速清除是设备维修的难题之一,激光清洗技术有望解决设备生物污染物的清除问题,已有学者进行了探索性研究。TIAN等人[56]通过优化调控激光能量密度,实现了铝合金表面的天然海洋微生物污垢(厚度60 mm±26.5 mm)有效去除,清洗表面未出现损坏,并指出气化和烧蚀是激光去除的主要机制;同时还发现,控制激光能量密度,可以在清洗表面形成具有特殊功能的微纳结构,进一步抑制海洋微生物污垢的生成。NANDAKUMAR等人[57-59]研究了激光对于细菌的影响,发现脉冲激光对硬质生物膜层的去除和生长抑制作用效果明显,且相比于化学去除法,激光清洗还可有效破坏海洋生物膜层在金属基体的附着。HOU等人[60]研究了激光去除对设备上的生长霉菌,清洗效果很好,且清洗表面未出现损伤。航空发动机内部包含特殊的功能性涂层,维修保障过程中需要进行彻底有效的清理。MARIMUTHU等人[61]对激光清洗发动机叶片热障涂层进行了数值模拟,指出热障涂层的清洗机制主要是涂层表面迅速升温气化。

随着激光技术及工业技术的高速发展,研究者们已将其在传统清洗行业的关注(半导体、文物等)向着更复杂、更广泛的工业设备表面处理转移,基于激光清洗技术的显著优势,其未来将会在更多的工业领域得到应用。

3.1. 设备表面的除漆

3.2. 设备表面的除锈

3.3. 设备零部件积碳油污清洗

3.4. 设备表面其它物质的清洗

-

国内外众多学者在激光清洗方面开展了大量的基础和应用研究,但主要处于实验室研究阶段,为进一步发展和推动激光清洗技术的发展和应用,未来激光清洗技术的研究可以从以下4个方面进行拓展。

(a) 激光清洗作用机理还需完善。激光清洗的实质是激光与物质相互作用过程中产生的多种物理化学反应,达到污染层的去除,因此有必要基于激光性质、清洗物的性质及光学衰减特性,建立复杂的激光清洗理论模型,系统分析激光清洗机理。

(b) 激光清洗专业设备还需集成。当前的激光清洗设备功能较为单一,自动化智能化较低,在某些领域受到限制,基于激光与光纤技术的发展,进一步与识别定位、自动调控、视觉监测以及在线监测等智能制造技术相结合,既可以提高清洗效率,又可融入生产线。

(c) 激光清洗技术工艺增强普适。清洗物表面情况复杂,影响激光清洗效果的因素众多,细化分析激光能量、扫描速率、脉冲宽度和频率等工艺因素对清洗质量的影响,系统总结各种因素的工艺规律变化,同时,深化激光清洗对基体的基础研究,获得真正工程化实用且普适性较强的清洗工艺。

(d) 激光清洗技术人员需增强储备。激光清洗设备较为精密且昂贵,需要相关技术人员进行清洗工艺参数设置和调试,才能充分发挥激光清洗技术的功能与效益,同时设备一旦出现故障,需相对专业的人员进行维修。

综上所述,目前国内外学者已经在激光清洗技术研究方面进行了大量的实验研究和理论分析,并取得了系列阶段性成果,能够达成高效去除污染物的目的。未来,激光清洗技术在设备维修保障领域将会得到更为广泛的应用,不断提升设备保障能力。

Map

Map

DownLoad:

DownLoad: