Research on leakage monitoring of aircraft duct based on linear fiber grating array

-

摘要:

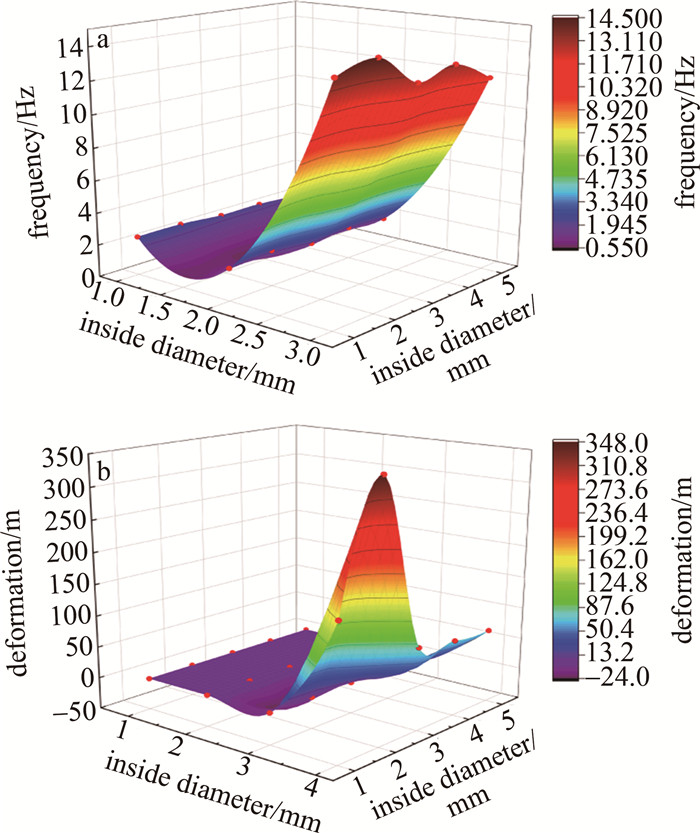

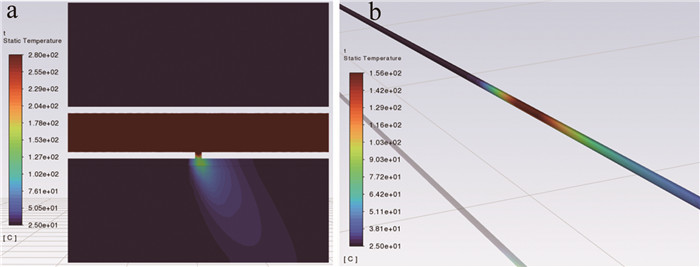

飞机引气管泄漏监测系统主要采用共晶盐电类过热探测器作为其温度传感单元,为了克服该系统现存的电磁兼容性差、测量精度低、响应时间慢等技术瓶颈,对飞机引气管道泄漏探测的线型阵列光纤传感探头进行了研究,采用数学建模与模拟仿真的方法设计了光纤光栅阵列参数及封装结构体等,并进行了实验验证与数学分析。结果表明,该传感探头具备一定的应变免疫与振动抵抗能力,感温分辨率0.1 m,定位精度1.0 m,温度测量精度±3 ℃,工作温度0 ℃~180 ℃。此研究结果可替代共晶盐类泄漏探测传感器,为实现远程分布式轻型飞机的引气泄漏温度测量提供了一种新思路。

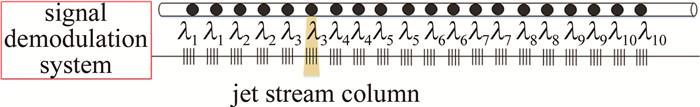

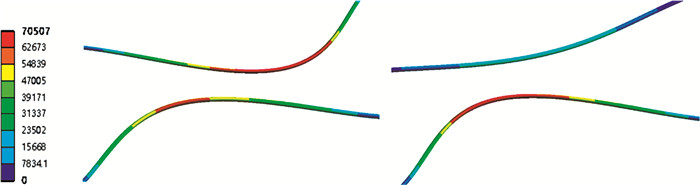

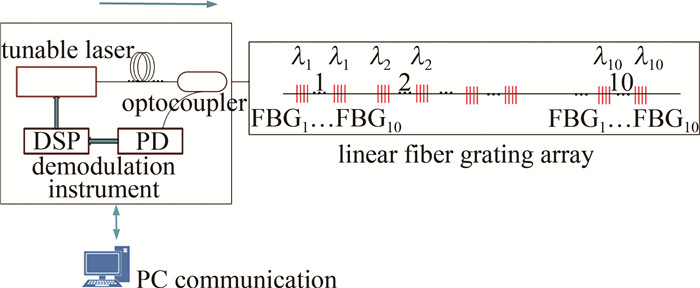

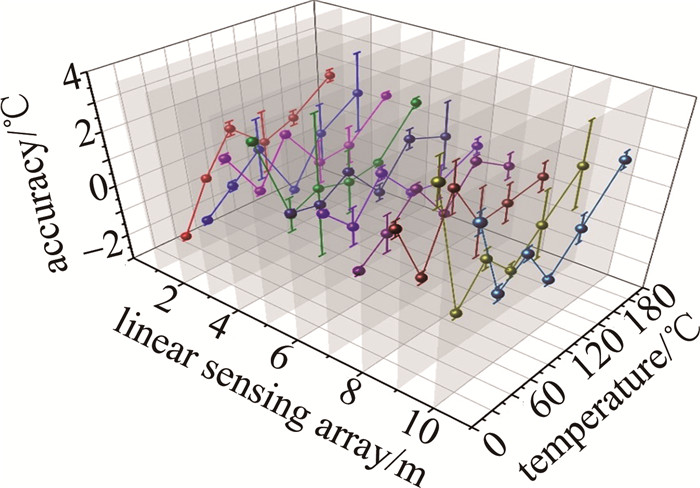

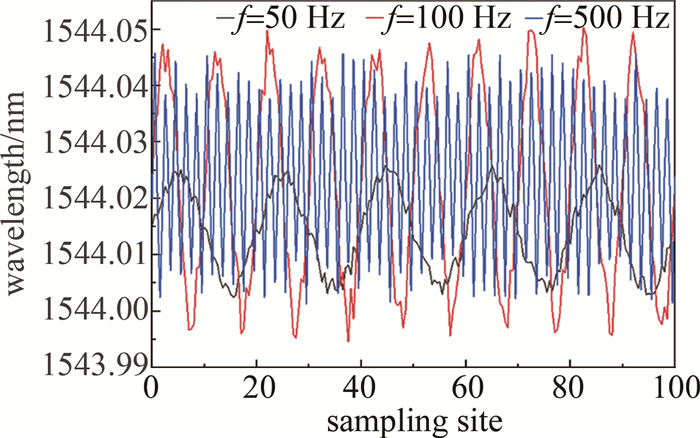

Abstract:The current aircraft inlet pipe leakage monitoring system primarily employs eutectic salt electric superheat detectors as temperature sensing units. A linear array optical fiber sensor probe was investigated for detecting leaks in the aircraft inlet pipe, aiming to overcome the existing technical bottlenecks of the system such as poor electromagnetic compatibility, low measurement accuracy, and slow response time. The fiber grating array parameter design and package structure design were carried out by mathematical modeling and simulation methods, and experimental verification and mathematical analysis were carried out. The research demonstrates that the sensor probe has a certain strain immunity and vibration resistance ability with a temperature sensing accuracy of 0.1 m and positioning accuracy of 1.0 m. A temperature measurement accuracy within ±3 ℃ over a working temperature range from 0 ℃~180 ℃ was achieved. The results of this study provide a new idea for remote distributed and lightweight aircraft bleed air leakage temperature measurement instead of eutectic salt leak detection sensors.

-

Keywords:

- fiber optics /

- aircraft duct /

- fiber Bragg grating /

- temperature sensing /

- distributed array sensor /

- wide-range

-

0. 引言

由于金属在红外波段极高的反射率高、极低的吸收率,其应用受到限制。提高金属表面红外波段的吸收率, 在隐身、热光伏发电、太阳能、热辐射源、探测器以及生物光子学等领域应用前景广阔[1-5]。在金属表面通过喷涂、沉积等技术涂敷吸光涂层能大大提高金属表面的吸收率,关于该方法已有相当多的研究,并且已经得到大量的工程应用[6-8]。但是引入吸光涂层这种方法存在一定的局限性,如影响基板的性能、带来污染,特别是随使用时间延长,涂层性能下降甚至脱落,因此研发不引入涂层且经久耐用的提高金属表面红外波段吸收率的方法很有必要。利用高峰值功率密度的激光使金属表面氧化以及在金属表面刻蚀陷光的微纳米级凹形微结构,有望改变其表面光学特性,提高其表面吸收率,被称为激光增强金属表面吸收率技术。与喷涂等引入外加涂层的技术相比,激光增强金属表面吸收率具有无污染、加工图形自由度大且空间分辨率高、加工精度高且性能稳定的优点,极具工程应用前景,是当前金属表面涂层增强吸收率技术的有力补充。

采用激光改变金属表面的光学特性最早是在激光打标金属表面着色领域得到关注和应用。纳秒脉冲光纤激光器物美价廉,是激光打标领域应用最广泛的激光器,因此关于纳秒光纤激光改变金属表面光学性能得到了广泛重视,最广泛的应用是用于金属表面着色。ANTON ' CZAK等人[9]认为,纳秒激光刻蚀不锈钢表面时,表面产生不同色泽的原因是:不锈钢表面在激光作用下温度升高,其合金元素与空气中的氧气发生反应而被氧化,形成了复杂的氧化膜。WU等人[10]则发现纳秒脉冲激光对304不锈钢着色的机理是:脉冲激光作用下,金属表面温度升高,合金元素产生了剧烈的氧化反应,生成了一层氧化膜,白光辐照下由于氧化膜厚度不同产生了干涉效应,从而呈现不同颜色。YIN[11]系统研究了激光着色AISI304不锈钢机理,研究了氧化物种类、厚度和分布的影响,发现激光着色的机理是: 干涉色为主、本征色为辅,纳秒激光作用下不锈钢表面生成的多层氧化膜虽然造成本征色变化,但是着色最重要的影响因素还是氧化膜厚度不同、在白光下干涉所致。

近年来,采用脉冲激光在材料的表面制备周期性的微纳结构(laser-induced periodic surface structures,LIPSS)被认为是一种极具发展潜力的表面改性技术,这种表面结构可调节及控制金属表面的光学特性[12-13],相对于纳秒激光氧化着色,该方法的均匀性和稳定性均大幅度提高。美国罗切斯特大学的JALIL等人[14]采用飞秒激光在多种金属表面上制备了纳米LIPSS结构,使金属表面由亮色变成黑色,这种黑色的表面在吸收入射辐射(例如光)方面非常有效,对很宽波长范围内的光都具有很高的吸收率,采用该方法对金属钨改性,使其热能发电效率提高了130%,成为完美的太阳能吸收器;此外他们还采用脉冲激光首次制造出多功能金属表面,使其同时具有超疏水(防水)、自我净化及高吸收等多重功能。ZINNECKER等人[15]发现, 飞秒激光工艺制备的微纳结构可使近红外吸收率提高约13%。近几年我国也开展了相关研究,TAN[16]采用1 kHz的飞秒激光扫描,在金属表面制备了大面积的微纳结构,使2A12铝合金呈现了黑色等7种不同单一颜色,Mo金属表面彩虹着色。相对于纳秒脉冲激光氧化机理着色,飞秒激光诱导的周期性结构性能更稳定、均匀性更好。

然而飞秒激光器及其光路系统昂贵,环境适应性也远不如纳秒脉冲激光,因此纳秒激光氧化以及诱导周期性结构有望结合两者优点,实现快速低成本的金属表面光学特性改变。WANG等人[17]采用10 ns脉冲激光器加工45#钢表面,获得吸收率增大38%的LIPSS,但是进一步增加脉冲个数时,LIPSS会被熔化,造成吸收率降低。MAO等人[18]数值模拟纳秒激光在黄铜表面LIPSS的规律和机理。WANG等人[19]使用脉宽为10 ns的调Q Nd ∶YAG激光器,扫描熔融石英基底上的厚度为500 nm铜薄膜,使其表面产生周期为波长量级的低频率周期性结构,大幅度提高了其在近红外和中红外波段的发射率,其中短波段提升效果更明显。YANG等人[20]开展了纳秒光纤激光器在微热管铜基板表面刻蚀复合沟槽工艺研究,研究扫描速率、激光重复频率和扫描次数等工艺参数对沟槽尺寸和形貌的影响,得到了优化的工艺参数。可见,纳秒脉冲激光诱导周期性结构也可以改变金属表面光学特性,但是其机理目前尚不清楚,影响规律也有待进一步研究。

不锈钢金属具有耐腐蚀、强度高、刚性好、环保等特点,在各大行业中应用十分广泛,由于其对激光有较高的吸收率,因此关于激光增强其表面红外吸收率的研究几乎是空白。本文中对纳秒脉冲激光作用下激光增强不锈钢表面吸收率的机理及影响规律开展了系统研究。

1. 实验

1.1 实验装置

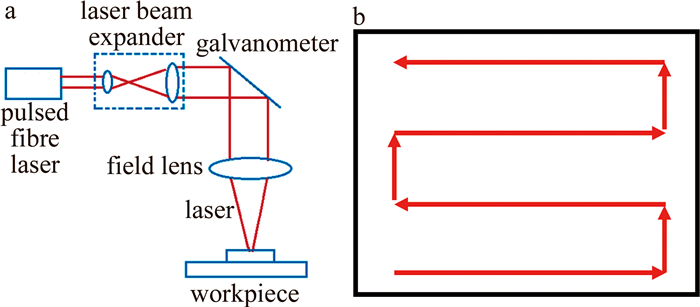

实验装置示意图如图 1a所示。激光器采用的是美国IPG公司的YLP-1/100/20型脉冲光纤激光器,其输出的最大平均激光功率为20 W,中心波长为1070 nm,重复频率为20 kHz~200 kHz,脉冲宽度约为100 ns; 场镜的焦距为160 mm,焦点位置的激光光斑半径约为40 μm。扫描策略采用效率高的双向光栅式扫描策略,如图 1b所示。

1.2 实验方法

实验用基板为316L不锈钢板,尺寸为70 mm×70 mm×1 mm,实验前采用酒精擦拭清洁表面。实验中为防止基板翘曲变形,采用夹具将基板固定在工作台面上,并采用吸尘装置吸收飞溅及烟尘。

实验后所有试样首先置于无水酒精中进行超声清洗。去污后的试样表面形貌采用基恩士公司VK-X200K型激光共聚焦显微镜和FEI Nova Nano SEM 450型扫描电镜进行观察,同时使用VK分析软件获得试样烧蚀坑的尺寸和表面粗糙度。烧蚀坑的径深比定义为烧蚀坑的直径/深度。

粗糙度的测量采用ISO 4287:1997标准。针对单道试样,测量表面线粗糙度Ra, l的方法如图 2a所示。在单道坑的中心取长度2.5 mm进行测试,数据提取值为测试点距离平均高度线的绝对偏差量的算术平均值,测试3次,取其平均值。针对平面试样,表面面粗糙度Ra, p的获得方法为:在试样中心部位2.5 mm×2.5 mm范围内测试,数据提取值为测试点距离平均高度线的绝对偏差量的算术平均值,示意图如图 2b所示,每种工艺下测试3次,取其平均值。

加工后的试样经过傅里叶变换红外光谱仪测试反射率R′。吸收率A定义为:

A=1−R′ (1) 2. 研究结果及分析

2.1 单脉冲激光作用下烧蚀坑形貌

2.1.1 离焦量的影响

固定激光重复频率为30 kHz、激光功率为20 W,得到不同离焦量下单脉冲作用下的烧蚀坑形貌,如图 3所示。烧蚀坑形状为近似椭球形, 随着离焦量增大,烧蚀坑深度减小。这是因为离焦后,激光光斑增大,激光能量密度减小; 同样的离焦量下,正离焦下的烧蚀坑深度大于负离焦下的,如2 mm离焦量下,正离焦(见图 3c)大于负离焦(见图 3a)。这是因为正离焦下,激光能量密度越来越大,使得坑的深度增大, 但是正离焦量过大时,烧蚀坑深度则下降,如图 3d所示的5 mm离焦。这是因为激光光斑随离焦量增大而增大,当离焦量过大,激光光斑过大,激光能量密度快速下降,不足以烧蚀材料。比较而言,焦点处加工后的烧蚀坑深度最大,有利于获得大吸收率。故在后续实验中,选择在焦点位置进行加工,即离焦量为0 mm。

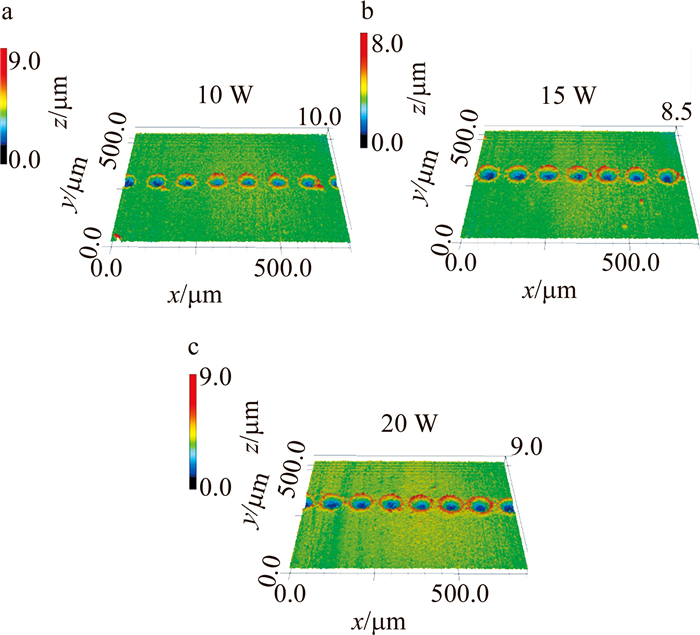

2.1.2 激光功率的影响

固定激光重复频率为30 kHz,分别采用10 W、15 W和20 W平均激光功率,得到单脉冲方式加工的烧蚀坑形貌图, 如图 4所示。可见,烧蚀坑的直径和深度都随着激光功率的提高而增大。

统计不同激光功率下烧蚀坑的半径、深度和径深比, 如图 5所示。可以看出,当激光功率从10 W提高到15 W,坑的半径和深度均增加,而当激光功率从15 W提高到20 W,烧蚀坑深度增加量很少,半径依然增加较多。烧蚀坑的深度为数微米量级,半径为数十微米量级,半径为深度的数倍到10倍。

2.1.3 重复频率的影响

固定平均激光功率P=20 W,分别采用20 kHz、30 kHz、40 kHz、50 kHz的重复频率进行实验, 得到的烧蚀坑形貌图如图 6所示,统计坑的半径、深度及径深比如图 7所示。可以看出,当激光功率一定时,随重复频率f增大,烧蚀坑半径、深度和径深比均减小。这是当平均激光功率P固定时,提高重复频率f,导致激光单脉冲能量E减小,因此激光能量密度减小,导致烧蚀坑的半径、深度均减小。径深比虽然减小,但是幅度很小。

E=Pf (2) 2.2 扫描速率对烧蚀沟槽形貌的影响

固定重复频率为30 kHz、平均激光功率为20 W,研究了扫描速率对烧蚀单道沟槽的影响, 如图 8所示。可以看出,当扫描速率不大于2000 mm/s时,才能产生搭接。

定义烧蚀坑的搭接率α如下式所示:

α=2r−d2r=L2r (3) 式中: r为单烧蚀坑半径; L为搭接长度; d为相邻两烧蚀坑中心距离(见图 9)。

产生搭接的最大扫描速率为烧蚀坑的直径与重复频率的乘积。如重复频率为30 kHz、激光功率为20 W时,烧蚀坑的半径为35.11 μm,则扫描速率不大于2107 mm/s才能产生搭接。其它工艺参数固定条件下,扫描速率越小,搭接率越大,烧蚀坑与烧蚀坑之间重叠程度越大,即搭接长度L越大,作用于同一位置的脉冲激光个数越多。同样的扫描速率下,重复频率高,因为单脉冲能量变小,单脉冲烧蚀坑半径变小,搭接率并不一定越大。综合考虑,本实验中选用30 kHz的重复频率。

重复频率为30 kHz、扫描速率为1000 mm/s时,搭接率α已经达52.0%,同一位置将被3个激光脉冲烧蚀,使得烧蚀坑深度比单脉冲激光作用增大。扫描速率越小,搭接率α越大,同一位置作用的激光脉冲个数越多,烧蚀沟槽的深度越大,图 10所示为20 W、30 kHz和100 mm/s下的单道烧蚀沟槽的形貌图。可见其深度为70 μm,是20 W、30 kHz单脉冲激光作用下烧蚀坑的深度6.88 μm的10倍以上。

不同扫描速率下单道的搭接率、搭接长度和线粗糙度Ra, l与扫描速率的关系如表 1所示。可见, 当扫描速率不小于1500 mm/s时,搭接率小于50.0%, 搭接长度小于光斑半径,线粗糙度Ra, l值差别不大;当扫描速率为1000 mm/s时,搭接率为52.0%,搭接长度大于光斑半径,表明光斑与光斑之间开始搭接,线粗糙度Ra, l值增大。为了进一步探究扫描速率的影响,采用1000 mm/s、500 mm/s和100 mm/s的速率扫描,固定其它工艺参数:平均激光功率20 W、重复频率30 kHz和扫描间距0.01 mm,试样的面粗糙度Ra, p如表 2所示。可以看到, 随扫描速率减小,Ra, p增大,依次为1.69 μm、9.31 μm和19.00 μm。这是因为随着扫描速率变小,搭接率α增加,当α>50.0%时,一个位置被多个脉冲激光烧蚀,使得烧蚀坑深度增大,从而提高了面粗糙度。当扫描速率为1000 mm/s时,搭接率α=52.0%,一个位置将有3个脉冲激光作用; 扫描速率为100 mm/s时,搭接率α=95.0%,一个位置将有高达19个脉冲激光作用,使得面粗糙度Ra, p急剧增大。

表 1 单道搭接率、搭接长度与线粗糙度Ra, l随扫描速率的变化(30 kHz,20 W)Table 1. Variation of overlap rate, overlap length and line surface roughness Ra, l versus scanning speed(30 kHz, 20 W)scanning speed v/(mm·s-1) overlap rate α/% overlap length L/μm line surface roughness Ra, l/μm 3000 0.0 0 1.10 2500 0.0 0 1.17 2000 8.5 6.04 1.10 1500 32.0 22.57 1.16 1000 52.0 36.40 1.61 表 2 搭接率、搭接长度与面粗糙度Ra, p随扫描速率的变化(30 kHz,20 W,0.01 mm)Table 2. Variation of overlap rate, overlap length and plane surface roughness Ra, p versus scanning speed (30 kHz, 20 W, 0.01 mm)scanning speed v/(mm·s-1) overlap rate α/% overlap length L/μm plane surface roughness Ra, p/μm 1000 52.0 36.40 1.69 500 76.0 53.20 9.31 100 95.0 66.50 19.00 2.3 扫描间距对烧蚀表面粗糙度和吸收率的影响

黑度与吸收率正相关,可以采用黑度来表达吸收率。在自然光下对激光刻蚀的试样进行拍摄,在计算机上对照片提取R, G, B值,使用式(4)将R, G, B值转换为灰度值β,使用式(5)将灰度值转化为黑度值γ,1表示纯黑:

β=R×0.299+G×0.587+B×0.114 (4) γ=1−β255 (5) 式中:R代表红色亮度; G代表绿色亮度; B代表蓝色亮度。

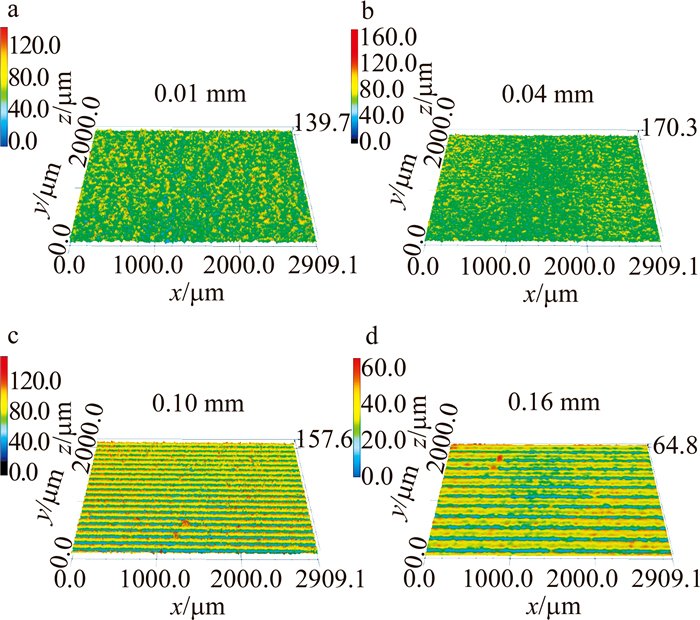

固定平均激光功率20 W、重复频率30 kHz和扫描速率100 mm/s,改变扫描间距,得到不同扫描间距下的黑度和面粗糙度(见图 11)、表面3-D形貌(见图 12)及扫描电镜(scanning electron microscope,SEM)图(见图 13)。可见, 黑度与面粗糙度呈现近乎完全相同的趋势,均存在峰值。当扫描间距为0.01 mm时,道间搭接率很高,使得试样表面呈现杂乱、复杂的微米级微结构,特别粗糙(见图 12a和图 13a),具有极强的陷光能力(见图 14a), 此外,单位面积受到的辐照能量增大导致了试样表面氧化严重,覆盖黑色的Fe3O4氧化膜,因此试样黑度最高。当扫描间距增大到0.04 mm左右(见图 12b),一方面激光能量输入量减少,氧化减弱,使得工件表面部分氧化物为黄色的Fe2O3;另一方面,由于道间搭接率高,上一道刻蚀的一部分沟槽壁被下一道激光脉冲刻蚀掉,使得试样的沟槽深度减少,表面虽然也形成了微米级的微结构,但是表面较为平整,粗糙度降低(见图 13b),因此陷光能力减弱(见图 14b),黑度下降。当扫描间距进一步增大至0.10 mm左右时(见图 12c),道间搭接率几乎为零,试样表面形成规律排布、深度和宽度均在数十微米微结构(见图 13c),表面粗糙度上升,陷光能力很强(见图 14c),虽然输入的激光能量减少,氧化减弱,但是黑度却比扫描间距为0.04 mm的大。随着扫描间距进一步增大至0.16 mm时(见图 12d),道间间距增加,热累积作用弱,氧化进一步减弱,最重要的是沟槽数量减少,使得试样表面粗糙度下降(见图 13d),陷光能力下降(见图 14d),导致黑度下降。进一步增大扫描间距,黑度进一步下降。可见黑度是微沟槽陷光能力和试样表面氧化发黑的综合作用效果,其中微沟槽陷光能力的影响更大。

2.4 吸收率增强机制分析

选取典型试样测试其面粗糙度和2 μm~14 μm红外波段300 ℃时的平均吸收率,工艺参数及测试结果如表 3所示,拟合结果如图 15所示。

表 3 典型工艺参数下的面粗糙度Ra, p及吸收率A(30 kHz, 20 W)Table 3. Plane surface roughness Ra, p and absorptivity A of the sample ablated by typical process parameters(30 kHz, 20 W)scanning space S/mm scanning speed v/(mm·s-1) plane surface roughness Ra, p/μm absorptivity A/% 0.01 100 19 92 0.1 100 20.07 90 0.1 150 13.82 88 0.1 200 7.54 85 0.16 100 7.37 86 可见在给定工艺参数范围内,吸收率A与面粗糙度Ra, p基本呈正比关系,拟合关系式为:

A=(0.45×Ra,p+82)% (6) 选用吸收率最大的工艺参数(平均激光功率20 W、重复频率30 kHz、扫描速率100 mm/s、扫描间距0.01 mm)制备试样,得到试样在常温下红外波段的反射率, 如图 16所示。可见, 在波长2 μm~14 μm常温下的反射率均小于8%,即吸收率大于92%。

3. 结论

采用纳秒光纤激光器对不锈钢板材表面进行改性处理,研究了工艺参数对烧蚀坑尺寸、表面粗糙度和黑度的影响。

(a) 烧蚀坑深度随离焦量增大而减小,焦点位置烧蚀坑深度最大。同样离焦量下,正离焦下的烧蚀坑深度大于负离焦; 烧蚀坑半径、深度及径深比均随着输入单脉冲激光能量下降而减小。

(b) 随扫描速率降低,搭接率增大,同一位置作用的激光脉冲个数增加,烧蚀沟槽深度增大。在20 W、30 kHz下,单脉冲激光作用下烧蚀坑的深度只有6.88 μm,而在100 mm/s扫描速率下,烧蚀沟槽的深度可达70 μm,为单脉冲激光作用下的10倍以上。

(c) 线粗糙度和面粗糙度均随扫描速率降低而增大,这是因为随扫描速率减小,搭接率增大,当搭接率大于50%时,同一位置将有多个激光脉冲作用;搭接率越大,作用的脉冲激光个数越多,粗糙度越大。

(d) 吸收率与表面粗糙度正相关,激光增强不锈钢表面吸收率的提高是其表面形成了微米级的微结构和表面氧化的综合结果,其中微结构的影响更大,合适的微结构可以得到更佳的陷光效应。扫描间距并不是越小越好,在中等扫描间距下,由于沟槽壁不会被下一道激光脉冲所刻蚀,不锈钢试样表面为宽度深度均为数十微米级的微沟槽,因而可以获得很高的表面粗糙度和吸收率,同时加工效率高。

(e) 重复频率30 kHz、激光功率20 W、扫描速率100 mm/s、扫描间距0.01 mm的工艺参数下可以获得最高的吸收率(92%), 而在其它工艺参数不变、扫描间距为0.1 mm时,则可以同时获得90%的吸收率和较高加工效率,是最优性价比工艺参数。

-

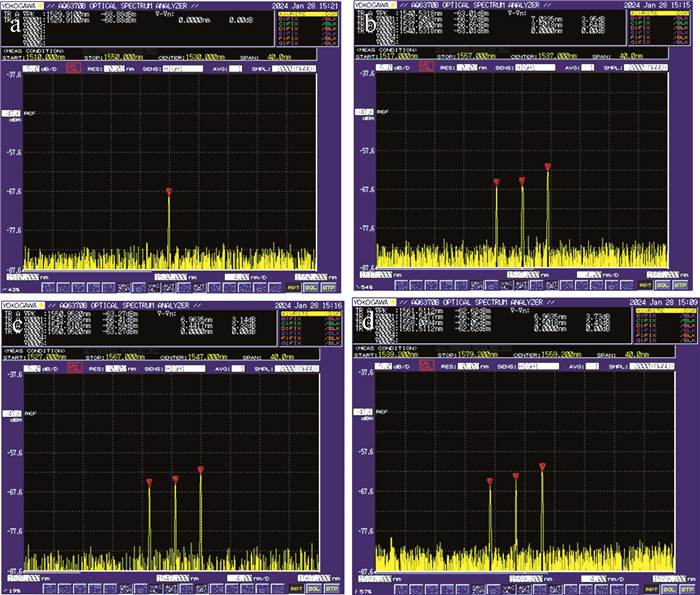

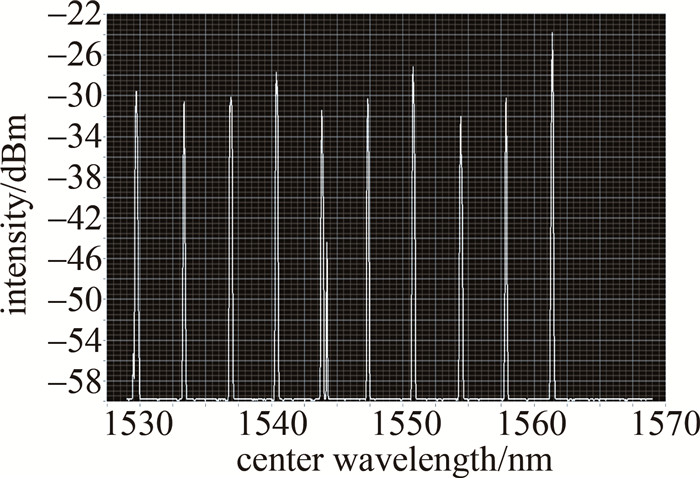

表 1 FBG中心波长汇总

Table 1 Summary of FBG center wavelengths

FBG center wavelength/nm λ1 1530 λ2 1533.5 λ3 1537 λ4 1540.5 λ5 1544 λ6 1547.5 λ7 1551 λ8 1554.5 λ9 1558 λ10 1561.5 表 2 FBG容量和反射率

Table 2 Capacity and reflectivity of FBG

capacity a 138 43 23 13 7 5 3 2 reflectivity R/% 1 5 10 20 40 50 70 90 表 3 光纤涂覆材料对比

Table 3 Comparison of fiber coating materials

fiber coating material operating temperature range/℃ coating mode property acrylate -60~120 ultraviolet-curable coating low mechanical strength heat-resistant silica gel -60~200 ultraviolet-curable coating high mechanical strength polyimide -190~350 thermosetting high mechanical strength metal coating -269~700 electroplating, electroless plating, etc high mechanical strength 表 4 毛细金属管尺寸选择

Table 4 Selection of capillary metal tube dimensions

inner diameter/mm outer diameter/mm 2.0 2.2 2.4 1.8 A B — 2.0 — C D 2.2 — — E 表 5 线性拟合线性度

Table 5 Linear fit linearity

group linearity FBG1~FBG10 0.998 FBG11~FBG20 0.999 FBG21~FBG30 0.999 FBG31~FBG40 0.998 FBG41~FBG50 0.998 FBG51~FBG60 0.999 FBG61~FBG70 0.999 FBG71~FBG80 0.997 FBG81~FBG90 0.997 FBG91~FBG100 0.998 -

[1] DUAN Zh B, CAO X D, HU F Y, et al. A method for constructing health indicators of the engine bleed air system using multi-level feature extraction[J]. Aerospace, 2023, 10(7): 645. DOI: 10.3390/aerospace10070645

[2] 吉昱玮, 吴红兰. 基于SVM的飞机引气系统故障检测方法研究[J]. 测控技术, 2021, 40(3): 51-55. JI Y W, WU H L. Fault detection method of aircraft bleed air system based on SVW[J]. Measurement and Control Technology, 2021, 40(3): 51-55(in Chinese).

[3] 张鑫, 邱海峰, 兰嘉琪, 等. 可编程门阵列WM-TDLAS气体检测系统设计及应用[J]. 光电工程, 2024, 51(4): 240022. ZHANG X, QIU H F, LAN J Q, et al. Programmable gate array WM-TDLAS gas detection system design and application[J]. Opto-Electronic Engineering, 2024, 51(4): 240022(in Chinese).

[4] WANG Q Y, TONG X L, ZHANG C, et al. Optical fiber FBG linear sensing systems for the on-line monitoring of airborne high temperature air duct leakage[J]. Chinese Physics, 2022, B31(8): 410-417. http://www.cnki.com.cn/Article/CJFDTotal-ZGWL202208031.htm

[5] DU J Y, LI X B, PU T F, et al. Effect of anode area on the sensing mechanism of vertical GaN Schottky barrier diode temperature sensor[J]. Chinese Physics, 2022, B31(4): 047701. http://www.zhangqiaokeyan.com/academic-journal-cn_chinese-physics-b_thesis/02012105431451.html

[6] KORLAPATI N V S, KHAN F, NOOR Q, et al. Review and analysis of pipeline leak detection methods[J]. Journal of Pipeline Science and Engineering, 2023, 42(1): 100074. http://qikan.cqvip.com/Qikan/Article/Detail?id=7108933515

[7] MERIBOUT M, KHEZZAR L, AZZI A, et al. Leak detection systems in oil and gas fields: Present trends and future prospects[J]. Flow Measurement and Instrumentation, 2020, 75: 101772. DOI: 10.1016/j.flowmeasinst.2020.101772

[8] SOUSA I, PEREIRA L, MESQUITA E, et al. Sensing system based on FBG for corrosion monitoring in metallic structures[J]. Sensors, 2022, 22(16): 5947. DOI: 10.3390/s22165947

[9] 乔学光, 贾振安, 傅海威, 等. 光纤光栅温度传感理论与实验[J]. 物理学报, 2004, 53(2): 494-497. DOI: 10.3321/j.issn:1000-3290.2004.02.031 QIAO X G, JIA Zh A, FU H W, et al. Theory and experiment about in-fiber Bragg grating temperature sensing[J]. Acta Physica Sinica, 2004, 53(2): 494-497(in Chinese). DOI: 10.3321/j.issn:1000-3290.2004.02.031

[10] MUGGLETON J M, HUNT R, RUSTIGHI E, et al. Gas pipeline leak noise measurements using optical fibre distributed acoustic sensing[J]. Journal of Natural Gas Science and Engineering, 2020, 78: 103293. DOI: 10.1016/j.jngse.2020.103293

[11] HOU Q, JIAO W, REN L, et al. Experimental study of leakage detection of natural gas pipeline using FBG based strain sensor and least square support vector machine[J]. Journal of Loss Prevention in the Process Industries, 2014, 32: 144-151. DOI: 10.1016/j.jlp.2014.08.003

[12] 王辰, 刘庆文, 陈典, 等. 基于分布式光纤声波传感的管道泄漏监测[J]. 光学学报, 2019, 39(10): 1006005. WANG Ch, LIU Q W, CHEN D, et al. Pipeline leak monitoring based on distributed optical fiber acoustic wave sensing[J]. Acta Optica Sinica, 2019, 39(10): 1006005(in Chinese).

[13] NIZAR S M, CAROLINE B E. Comparison of fiber optic sensors based on FBG—A review[C]// 2019 IEEE International Conference on System, Computation, Automation and Networking (ICSCAN). New York, USA: IEEE Press, 2019: 1-6.

[14] 孙淼. 光纤光栅温度传感器的实验系统设计[J]. 能源技术与管理, 2022, 47(4): 142-144. DOI: 10.3969/j.issn.1672-9943.2022.04.046 SUN M. Experimental system design of fiber grating temperature sensor[J]. Energy Technology and Management, 2022, 47(4): 142-144(in Chinese). DOI: 10.3969/j.issn.1672-9943.2022.04.046

[15] LI H, WANG J Y, CAI J X, et al. Substrate-type sensitized FBG temperature sensor[J]. Sensor Review, 2023, 42(2): 83-91. DOI: 10.1108/SR-03-2022-0156

[16] 詹亚歌, 蔡海文, 向世清, 等. 高分辨率光纤光栅温度传感器的研究[J]. 中国激光, 2005, 32(1): 83-86. DOI: 10.3321/j.issn:0258-7025.2005.01.020 ZHAN Y G, CAI H W, XIANG Sh Q, et al. Study on high resolution FBG temperature sensor[J]. Chinese Journal of Lasers, 2005, 32(1): 83-86(in Chinese). DOI: 10.3321/j.issn:0258-7025.2005.01.020

[17] LIU H, ZHOU C, PANG Y, et al. High-resolution optical fiber temperature sensor based on draw tower grating array[J]. Sensors, 2022, 22(8): 2846. DOI: 10.3390/s22082846

[18] GEBREGIORGIS Y, CHANDRAN S, PAPADOVASILAKIS M, et al. Straight and curved distributed Bragg reflector design for compact WDM filters[J]. Optics Express, 2023, 31(7): 485609.

[19] 王沁宇, 童杏林, 张翠, 等. 基于光栅阵列的列车高精度定位测速方法研究[J]. 激光技术, 2023, 47(1): 46-51. DOI: 10.7510/jgjs.issn.1001-3806.2023.01.007 WANG Q Y, TONG X L, ZHANG C, et al. Research on high-precision positioning and speed measurement method of train based on grating array[J]. Laser Technology, 2023, 47(1): 46-51(in Ch-inese). DOI: 10.7510/jgjs.issn.1001-3806.2023.01.007

[20] 阮隽, 曾庆科, 秦子雄, 等. 高灵敏度长周期光纤光栅温度传感器的设计[J]. 光学仪器, 2008, 30(3): 26-29. DOI: 10.3969/j.issn.1005-5630.2008.03.007 RUAN J, ZENG Q K, QIN Z X, et al. Design of high sensitivity long period fiber grating temperature sensor[J]. Optical Instrument, 2008, 30(3): 26-29(in Chinese). DOI: 10.3969/j.issn.1005-5630.2008.03.007

[21] 王若聆, 李军, 莫宗来. 弱应变光纤光栅传感器匹配光栅解调方法[J]. 南京理工大学学报, 2019, 43(2): 224-229. WANG R L, LI J, MO Z L. Matching grating demodulation method for weak strain fiber grating sensor[J]. Journal of Nanjing University of Science and Technology, 2019, 43(2): 224-229(in Chinese).

下载:

下载: