Optimization of ultrasonic-assisted underwater laser cutting monocrystalline silicon process based on CBDC

-

摘要: 为了对超声辅助水下纳秒激光切割工艺进行快速的优化,通过分析空化气泡动力学特性(CBDC)对工艺效果的影响,采用数值仿真分析、正交试验和高速摄像方法进行了理论分析和实验验证,得到了超声辅助水下激光切割工艺的优化参数,并验证了CBDC是影响切割工艺的主要因素。结果表明,随着空化气泡对激光束的干扰程度增加,切槽深度降低速度增加;随着切槽深宽比的增加,空化气泡脉动冲击对切槽底部产生的等效应力越大;当超声功率Pu=65 W、水层厚度hw=1 mm、激光脉冲频率fq=20 kHz、激光扫描速率v=1 mm/s时,可以获得最大深宽比约为1.71,槽宽约为99.88 μm,槽深约为170.18 μm,热影响区大小约为31.71 μm,微裂纹长度约为33.42 μm,此时空化气泡周期较短(约为100μs~160μs)。该研究可为多能场水下激光复合加工工艺参数的优化提供参考。Abstract: In order to rapidly optimize the ultrasonic-assisted underwater nanosecond laser cutting process, the impact of cavitation bubble dynamics characteristics (CBDC) on the process outcomes was analyzed. And theoretical analysis and experimental validation were carried out using numerical simulation analysis, orthogonal experiments, and high-speed imaging methods. Optimal parameters for the ultrasonic-assisted underwater laser cutting process were obtained, and the CBDC was confirmed to be the primary factor affecting the cutting process. The results showe that as the interference of cavitation bubbles with the laser beam increases, the cutting depth decreases while the cutting speed increases. As the depth-to-width ratio of the groove increases, the pulsating shock from cavitation bubbles exerte greater equivalent stress on the groove bottom. The maximum depth-to-width ratio of approximately is 1.71 achieved when ultrasonic power Pu=65 W, water layer thickness hw=1 mm, laser pulse frequency fq=20 kHz, and laser scanning speed v=1 mm/s, respectively. Under these conditions, the groove width is approximately 99.88 μm, the groove depth is approximately 170.18 μm, the size of the heat-affected zone is approximately 31.71 μm, and the microcrack length is approximately 33.42 μm. At this time, the cavitation bubble cycle is shorter (approximately 100 μs~160 μs). This research can provide valuable insights for optimizing the parameters of multi-field underwater laser composite processing.

-

0. 引言

单晶硅作为常见的半导体,广泛应用于微电子、计算机、通信、消费类电子产品和其它高精度领域,然其具有难加工的特点。激光微加工是处理硅等脆性材料最常见的方法之一[1-3],但在激光加工过程中,常常伴随着热影响区、微裂纹、重铸层和碎屑再沉积等热损伤。为了降低热损伤,超声辅助和水辅助激光加工成为可选方式,如本团队采用水雾辅助激光加工碳纤维[4],发现水的加入能够明显降低热损伤。江苏大学REN等人提出超声振动辅助毫秒激光[5-7],研究表明,超声振动辅助能够减小孔的锥度、清洁孔的内壁、孔壁内微尺度波纹结构无突变积累、晶粒细化、减小重铸层的厚度以及使孔内壁变得较光滑。然而单纯的超声辅助激光加工环境仍在空气中,因此,孔入口边缘的表面仍存在较大的热影响区。为了进一步降低热损伤,将超声与水辅助相结合,WU等人提出了原位超声辅助水约束激光微加工(ultrasound-assisted water-confined laser micromachining, UMLM)方法并进行了初步打孔实验[8-9],研究表明,相比于空气中和水下两种环境下的激光加工,UMLM既能有效降低孔表面的残渣,还能提高打孔效率。LIU等人[10]对UMLM进行了多种金属材料加工的系统研究,并探索了其加工机理,结果显示,施加超声振动后,原位超声波增强了水的清洁能力,进而提高加工质量;超声振动可减少前一个激光脉冲产生的材料云在工件表面附近滞留的现象,从而明显提高加工效率。此外,研究人员还对超声辅助不同状态和动力特性的水下激光加工进行了探索。CHAREE等人[11-12]进行了超声复合激光在流动水层中切割单晶硅,结果显示,相比于单纯的流动水层切割,施加超声振动后获得的切槽表面更加干净,刻蚀效率明显提高。YAO等人[13]利用超声辅助激光加工与水射流相结合,并切割了氮化硅[14-15],结果发现,与纯粹的水射流复合激光切割相比,超声振动不仅可以促进切割表面的水解速率,还有助于提高切割表面的质量,同时促使凹槽表面微颗粒的剥落,从而增加切割深度。与UMLM的超声振源位置不同,WU等人[16]将超声振动放置在工件下方研究了超声辅助水下激光对不锈钢打孔,发现超声振动的介入明显有助于孔的直径和孔的深度增加,且孔的内壁平滑干净。本团队设计了超声振动施加方式与UMLM类似的超声辅助水下纳秒激光加工系统[17],对单晶硅进行切割实验研究,并分析了其加工机理,研究结果表明,超声振动能够减少空化气泡对激光束的影响,从而改善切槽的加工质量,明显增加切槽的刻蚀效率。此外还进一步研究了超声辅助水下纳秒激光刻蚀单晶硅的微裂纹形成特性[18],结果表明,超声振动通过影响空化气泡的动力学特性从而影响微裂纹的形成。

超声复合水下纳秒激光切割中具有较多的工艺参数,且各工艺参数相互关联,导致工艺参数的优化较困难。基于本团队前期研究基础[17-18]分析可知,激光诱导水介质产生的空化气泡对切割质量和效率的影响明显,而基于空化气泡动力学特性(cavitation bubbles dynamic characteristics, CBDC)优化工艺的研究尚为匮乏。因此,本文作者首先通过数值模拟分析了空化气泡对超声辅助水下切割工艺的影响程度,然后采用正交试验方法,对那些显著影响空泡动力学特性方面的工艺参数(包括激光脉冲频率fq、激光扫描速率v、超声功率Pu和水层厚度hw)进行了优化。本研究结果可为多能场水下激光复合加工工艺参数的优化及低损伤高效率加工提供参考。

1. 数学模型建立

1.1 空化气泡动力学特性影响分析

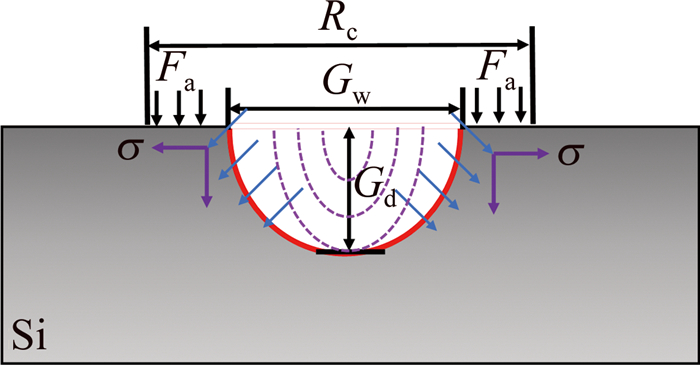

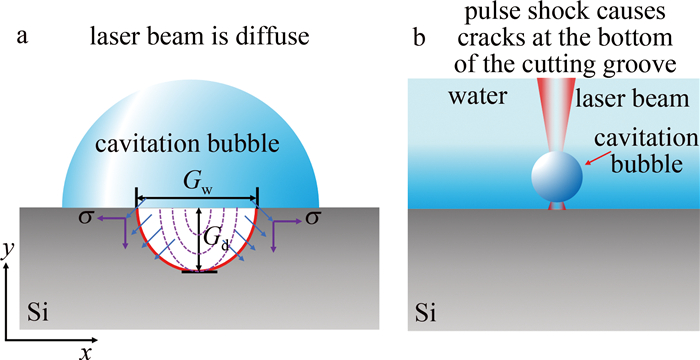

激光在作用于水中工件有两种途径产生空化气泡:击穿[19]和靶材加热[20]。根据前期的研究[18],本文中使用的激光能量无法达到击穿水的能量阈值,故只存在靶材加热形成空化气泡。当激光辐照在工件表面上,加工区域急剧升温诱导空化气泡形成。空化气泡形成后,在内外压差的作用下发生脉动至溃灭,此过程空化气泡将对工件产生冲击作用,如图 1a所示。图中,Gw代表槽宽,Gd代表槽深,σ代表等效应力。此外,当空化气泡溃灭后会分裂成小气泡,小气泡在声流的曳力和浮力的作用下会向声流方向和上方运动,当空化气泡上浮到一定位置且还未偏离激光传输路径,如图 1b所示。这将对激光束产生严重的干扰,因此需对切槽内部应力分布以及空化气泡对刻蚀效率进行分析。

1.2 刻蚀模型建立

为了分析空化气泡对超声辅助水下激光刻蚀效率的影响,需建立刻蚀模型。在前期建立的高频率脉冲激光刻蚀单晶硅有限元模型[18]的基础上(此处不再阐述建模过程),分析空化气泡对切割过程中温度场时空分布及刻蚀效率的影响。由于空化气泡对激光的传能影响极其复杂,这里将空化气泡对激光传能的干扰简化为一个影响系数βb (βb为0~1),进行了空化气泡影响温度及材料去除速率的定性分析。

1.3 应力模型建立

为了分析空化气泡对切槽内部应力分布的影响,需建立应力模型。由于空化气泡溃灭对切槽内应力的影响是一个动态的过程,且极其复杂,这里只定性分析空化气泡作用下切槽内最大等效应力与切槽深宽比的关系,因此对模型进行了简化,利用COMSOL多物理场耦合仿真软件固体力学模块建立了简化的模型,根据本团队前期的研究[18],将空化气泡脉动溃灭产生的最大冲击压强作为初始力施加在模型的边界上,模型示意图如图 2所示。图中,Fa为边界载荷,Rc为空化气泡脉动至溃灭时的临界最小直径。

1.4 数值结果分析

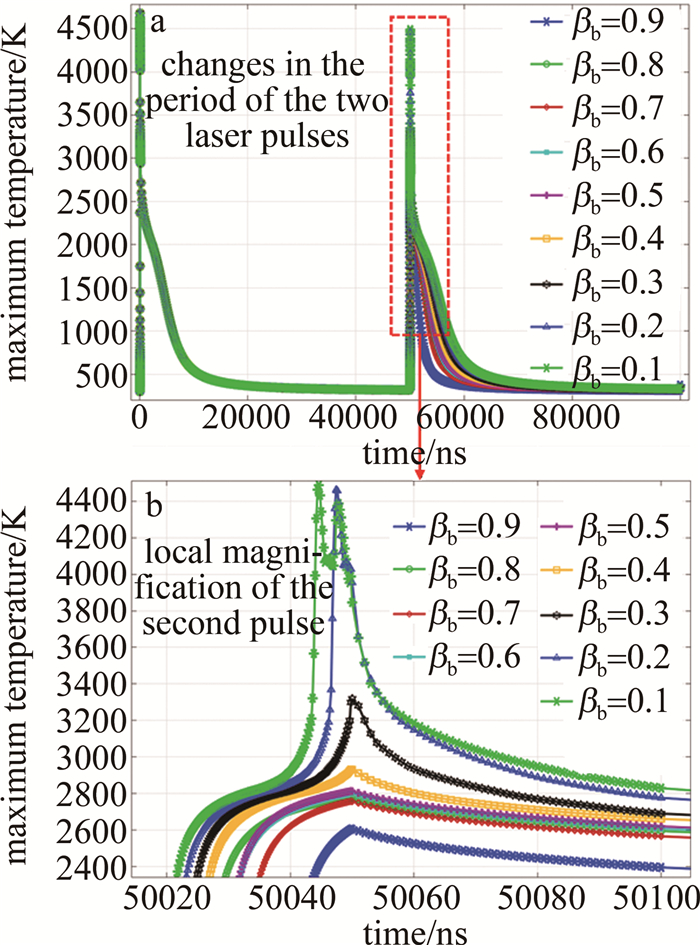

图 3是将激光诱导产生的空化气泡影响系数βb代入数值模型中进行定性研究空化气泡对温度场的影响。根据图 3a可以发现,随着影响系数的增加,工件内部在整个加工过程的最高温度逐渐降低。当影响系数βb达到0.3时,工件表面的最高温度低于3400 K,此时明显小于单晶硅的蒸发温度3538 K;当影响系数为0.5时,工件表面的最高温度低于2800 K,如图 3b所示。

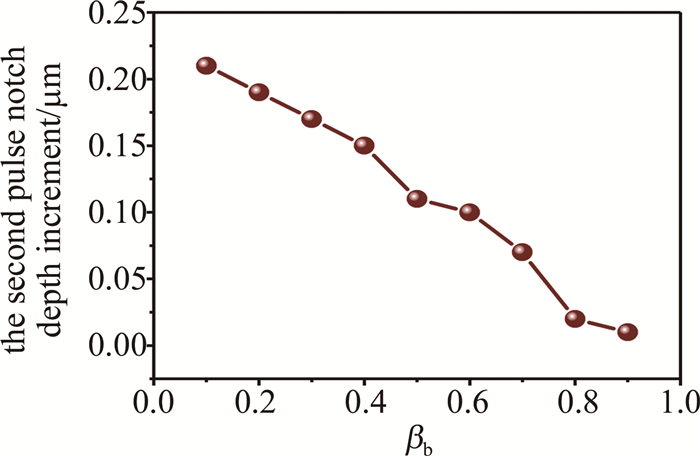

图 4是不同空化气泡影响系数下激光第2个脉冲作用后的切槽深度。可以发现,在空化气泡影响系数较小的情况下(βb=0.1),切槽深度达到约为0.22 μm,而在空化气泡影响系数达到0.5时,槽深约为0.1 μm,切槽深度下降约50%, 而当空化气泡影响系数为0.8时,几乎不发生材料去除,由此可知,空化气泡对切割效率的影响非常显著。当空化气泡产生一定干扰时,切割效率将急剧下降,并在工件上不能形成完整的切槽。

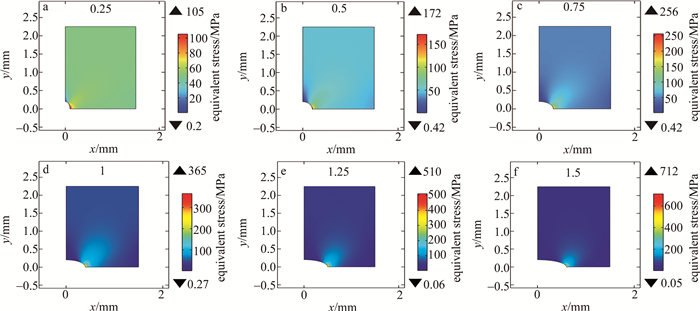

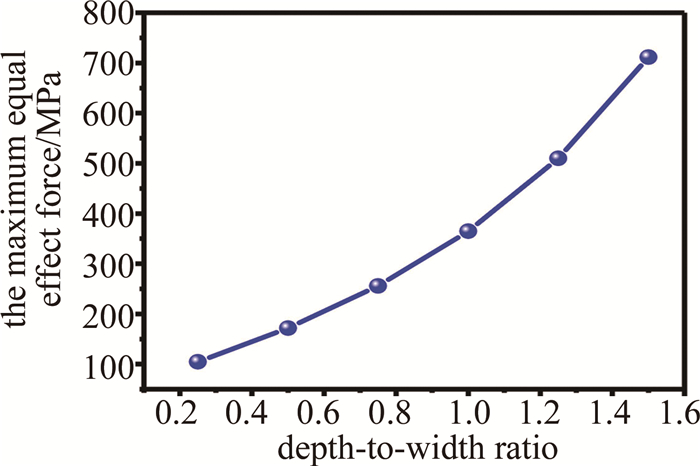

图 5是空化气泡对不同深宽比的切槽冲击后,不同深宽比下切槽内部最大等效应力分布。可以看到,最大等效应力均位于切槽的底部,这可能促进裂纹的起始及扩展。切槽受到空化气泡冲击后,随着切槽的深宽比增加,切槽底部的最大等效应力增加且增长速度越大,如图 6所示。说明随着切槽的深度增加,空化气泡将会对底部裂纹的萌生及扩展产生显著的影响。

经上述分析可知,空泡对切割效率和质量的影响显著,因此对于超声辅助水下激光刻蚀时,主要优化与空化气泡关联密切的工艺参数。基于前期分析可知超声功率Pu、水层厚度hw、激光脉冲频率fq和扫描速率v对空化气泡动力学特性的影响较大,因此,下面主要基于超声功率、水层厚度、激光脉冲频率和扫描速率进行参数优化。

2. 实验设计

2.1 实验设备及平台

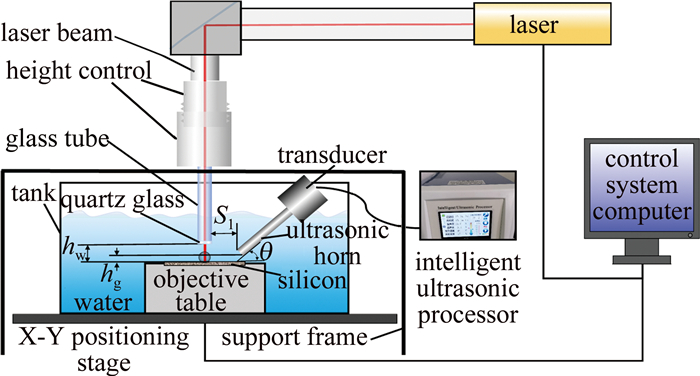

实验中采用的激光器是20 W光纤纳秒激光器(YMS-20F),实验平台如图 7所示。工件放置在去离子水中,激光束经反光镜反射后垂直进入高度调节装置通过厚度2 mm的石英玻璃进入水溶液,在一定距离(hw)的水溶液传输后聚焦在工件上方。工件固定在工件平台上,平台加工有凹槽以防止工件发生移动。超声振幅杆倾斜放置在水溶液当中,振幅杆的前端直径为3 mm,振幅杆距离工件的最短距离为hg,距离玻璃管得最短距离为S1。高度调节装置可以精确调节石英玻璃与工件之间的距离,同时可以避免水面波动导致激光束散射。

2.2 工艺优化实验方案

根据分析可知,激光诱导产生的空泡对加工结果影响显著。为确保工艺参数的可调性,选定激光功率为20 W,将超声振幅杆的位置固定,其中S1≈1 mm、hg≈1 mm,以及θ≈44.20°。

选用单晶硅为实验样品,通过四因素四水平的正交试验设计,采用波长为10.6 μm的纳秒激光对单晶硅划切,并进行工艺优化,实验方案的参数如表 1所示。在实验完成后,首先使用奥林巴斯OLS4100光学显微镜对每个样本进行了切割宽度、切割深度和热影响区的测量。使用水射流辅助激光对测量之后的样片沿着切槽垂直方向切断,然后将横切槽截面进行冷镶嵌,镶嵌后使用砂纸和抛光粉(粒径0.25 μm)对其进行打磨抛光,用超声波清洗机清洗抛光后的样片,晾干后用OLS4100显微镜进行测量微裂纹长度。将测量得到的槽宽、槽深、热影响区(heat-affected zone, HAZ)大小、深宽比以及微裂纹总长度作为实验评价指标,执行极差和方差分析,以确定最佳工艺条件。以综合指标获得的最优工艺参数组合作为空化气泡影响显著性验证实验条件,采用高速摄像法获取加工过程的空化气泡动态过程,并通过QUANTA 450 FEG扫描电镜对最优工艺参数组合下切槽的微观形貌进行观察,以此验证空泡对切割效果的影响大小。

表 1 正交试验表Table 1. Table of orthogonal experimentsfactors A B C D ultrasonic power/W water layer thickness/mm laser pulse frequency/kHz laser scanning speed/(m·s-1) level 1 65 1 20 0.001 level 2 130 1.5 30 0.003 level 3 195 2 40 0.004 level 4 260 2.5 50 0.006 2.3 空化气泡时空变化监测实验方案

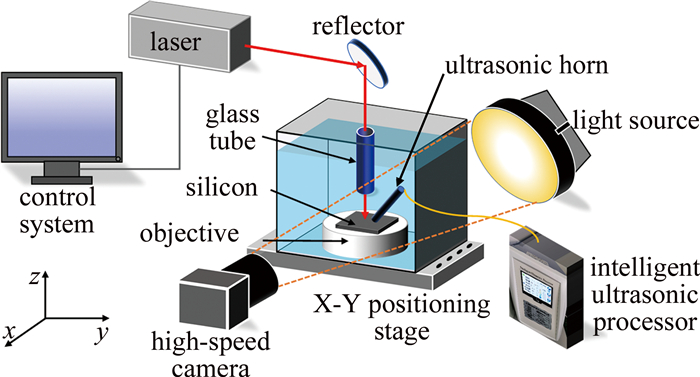

为了验证通过优化工艺参数后的空化气泡动力学特性也有明显改善,对加工中空化气泡运动过程采用高速相机(PCO. 10000 frame/s dimax HD)进行动态监测,相片帧数为50000 frame/s(即间隔20 μs获取一张照片),摄像镜头为Tamron微距镜头(F017),高速摄像平台搭建如图 8所示。

3. 分析与讨论

3.1 正交试验结果分析

根据正交试验表进行超声辅助水下激光切割单晶硅的实验,结果如表 2所示。

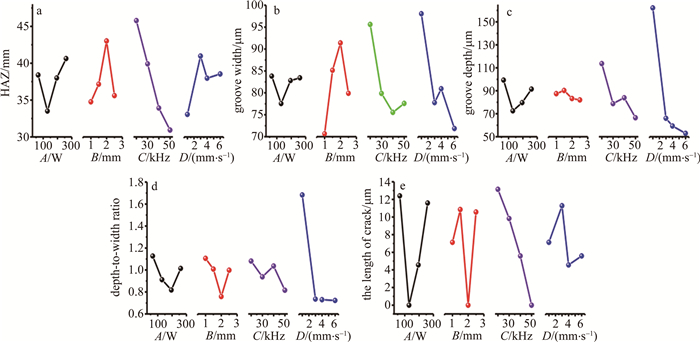

表 2 正交试验的实验结果Table 2. Experimental results of the orthogonal experimentsnumber A B C D empty groove width/μm groove depth/μm HAZ/μm depth-to-width ratio crack length/μm 1 1 1 1 1 1 96.026 212.032 38.176 2.208 28.526 2 1 2 2 2 2 82.127 72.155 48.78 0.879 21.073 3 1 3 3 3 3 89.525 56.392 35.375 0.630 0 4 1 4 4 4 4 71.650 56.742 31.303 0.792 0 5 2 1 2 3 4 66.476 54.117 33.974 0.814 0 6 2 2 1 4 3 85.510 60.001 37.053 0.702 0 7 2 3 4 1 2 100.617 124.584 32.849 1.238 0 8 2 4 3 2 1 57.657 51.502 30.178 0.893 0 9 3 1 3 4 2 55.419 41.648 37.556 0.752 0 10 3 2 4 3 1 73.352 42.784 30.213 0.583 0 11 3 3 1 2 4 106.535 98.611 55.586 0.522 0 12 3 4 2 1 3 95.933 135.848 28.656 1.416 18.252 13 4 1 4 2 3 64.797 42.157 29.365 0.651 0 14 4 2 3 1 4 99.635 186.205 32.584 1.869 22.330 15 4 3 2 4 1 74.921 53.439 48.267 0.644 0 16 4 4 1 3 2 94.387 84.212 52.316 0.892 24.039 基于表 2中5个评价指标的结果,分别进行极差分析,得到的效应曲线图如图 9所示。从图 9可以看出,对于切槽宽度受因素的影响程度排序为D>B>C>A,对于切槽深度受因素影响程度排序为D>C>A>B,对于热影响区大小受因素影响程度为C>B>D>A,对于深宽比受因素影响程度为D>B>A>C,对于裂纹长度影响程度C>A>D>B;实际加工中,较窄的切槽宽度更有利,最佳选择的组合是A2B1C4D1;对于槽深而言,较深的切槽深度更为优越,因此,最佳选择的组合是A1B2C1D1;对于HAZ大小,最优方案是A2B1C4D1,因为较小的热影响区更为有利;对于深宽比而言,实际加工中希望越大越好,故最优方案是A1B1C1D1;对于裂纹总长度而言越短越好,最优方案是A2B3C4D1。可以看出,超声功率对影响程度最小,根据前期的研究[15]可知,在本文中的超声功率下获得声流大小量级相同,且都小于1 m/s,因此对于周期为100 μs~500 μs周期的空化气泡的平移运动影响很小,而其它因素都具有较高的影响程度,激光脉冲频率和扫描速率都影响着激光束与空化气泡的相对位置,而水层厚度影响着空化气泡附着壁面对激光束产生折射,因此这也进一步说明了因素的影响程度大小与对空化气泡影响程度有着直接关系。

由于仅考虑单个评价指标,对于整个复合加工而言,不能作为最优工艺参数组合,因此需将各个评价指标的最优条件综合考虑,为此,根据表 2中的数据进行了方差分析以评估各参数之间的差异和影响,得到的结果如表 3和表 4所示。表中,S为总偏差平方和;f为自由度;F=(SA/fA)/(Se/fe),是服从自由度fA和fe的F分布;SA为A因素的平均偏差平方和;fA为A因素对应的自由度;Se为实验误差的平均偏差平方和;fe为实验误差对应的自由度;F0.01,F0.05,F0.1分别代表显著性水平α为0.01、0.05、0.1时F的临界值。由表 3和表 4可以看出,因素A、B和C对5个指标的结果无显著影响,因素D对槽宽有一定程度的影响,而对槽深和深宽比影响显著,它在热影响区上无显著影响,但对切槽微裂纹长度的影响有限。因此,首先确定因素D,而因素D对深宽比影响显著,故选取深宽比最大的那一水平即D1,结合前面的极差分析可知,综合指标的最优工艺为A1B1C1D1,这与前面深宽比的最佳工艺参数一样,即深宽比在一定程度上代表加工质量好,这与实际加工期望相符,说明工艺参数优化可信。

表 3 切槽宽度和切槽深度的方差分析Table 3. Analysis of variance of the groove width and depthfactors groove width groove depth F0.01 F0.05 F0.1 S f F S f F A 121.206 3 0.474 1712.075 3 1.174 29.5 9.28 5.39 B 1044.768 3 4.084 173.080 3 0.119 29.5 9.28 5.39 C 1002.498 3 3.919 4801.150 3 3.292 29.5 9.28 5.39 D 1516.218 3 5.927 33538.745 3 22.99 29.5 9.28 5.39 error 255.800 3 — 1458.269 3 — 29.5 9.28 5.39 表 4 热影响区、深宽比和裂纹长度的方差分析Table 4. ANOVA of the HAZ, depth-to-width ratio and crack lengthfactors HAZ depth-to-width ratio crack length F0.01 F0.05 F0.1 S f F S f F S f F A 106.833 3 0.494 0.212 3 1.843 420.132 3 4.01 29.5 9.28 5.39 B 166.107 3 0.768 0.262 3 2.278 306.132 3 2.922 29.5 9.28 5.39 C 521.217 3 2.402 0.166 3 1.443 386.653 3 3.691 29.5 9.28 5.39 D 131.934 3 0.610 2.726 3 23.704 634.077 3 6.053 29.5 9.28 5.39 error 216.299 3 — 0.115 3 — 104.759 3 — 29.5 9.28 5.39 3.2 最优工艺实验结果分析

3.2.1 单指标最优工艺

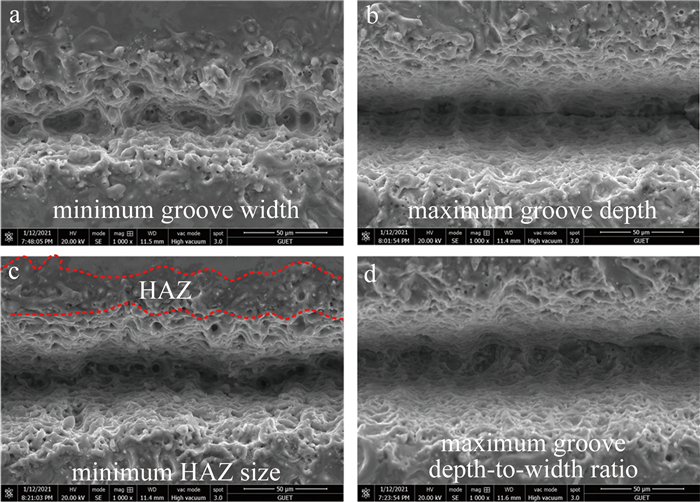

为验证根据前面的正交试验分析得到单个指标的最优工艺参数和多个指标的最优工艺参数,在这些工艺参数下进行实验,获得的结果如图 10所示。对于切槽宽度最小时,切槽表面形态特征如图 10a所示,此时槽宽为63.483 μm,可以看出,虽然获得了较窄的切槽宽度,然而其切槽很浅,材料去除极少,且切割表面质量较差,这是由于此时超声功率是130 W,hw=1 mm,fq=40 kHz,v=6 mm/s,根据前面的分析可知,激光扫描速率是对切槽宽度影响最大的,由于扫描速率较快,这就导致了靶材同一位置作用的激光脉冲较少,图 10a间隔深坑证明了这一点。此外,由于激光的脉冲频率较高,使部分激光的脉冲受到空化气泡的干扰,从而发生反射及折射,这就导致了可能只有高斯光束中心能量使材料发生去除,而高斯光束边缘的能量甚至不足以使材料发生去除,如图 10a所示,因此虽然减小了切槽宽度,同时也减少了切槽的深度。如图 10b所示,当槽深最大时,v=1 mm/s,激光扫描速率对切槽宽度影响最大,由于扫描速率较慢,致使靶材同一位置作用的激光脉冲较多,即同一位置吸收的激光能量增加,导致熔化、汽化的材料增多。同时由于激光的脉冲频率较低,受到空化气泡影响的激光脉冲数降低,使得靶材吸收激光能量较多,因此获得了较高切割效率,此时槽深达到了近169.83 μm。图 10c为热影响区最优工艺下获得的切割表面,HAZ的大小平均约为25.24 μm,由于激光脉冲频率对切割表面HAZ大小的影响最大,此时fq=50 kHz,这必然会导致在空化气泡脉动周期内将有更多的激光脉冲发生,即受到空化气泡影响的激光脉冲也就增多,就导致辐照在切割表面上的激光能量密度发散扩散,使材料融化、汽化量显著降低。此外,Pu=130 W具有较快的声流速度[15],导致更多热量损失。在最优工艺条件下获得的深宽比为1.704,如图 10d所示,与槽深最大时的工艺参数组合一样,由于高斯光束特性及水的冷却作用,相较于切槽深度最大时的工艺参数,获得的切槽宽度变化不大,水层厚度更薄,水吸收激光的能量减少,辐照在切割表面的激光能量相对增多,从而产生更多的材料去除,产生更大的深宽比。

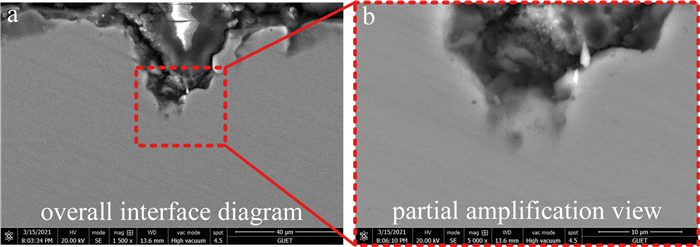

以裂纹最小时的最佳工艺参数组合进行实验,获得的切槽截面如图 11a所示。这时没有微裂纹,且切槽深度很浅,而切槽截面形状不规则,甚至未能形成切槽。这是由于此时水层厚度较大,激光频率也相对较高,扫描速率也高,导致辐照在靶材的激光能量显著减少,使材料去除很少,甚至不能形成切槽,这样在空化气泡的作用下切槽底部的等效应力很小,难以形成裂纹,如图 11b所示。

3.2.2 多指标最优工艺

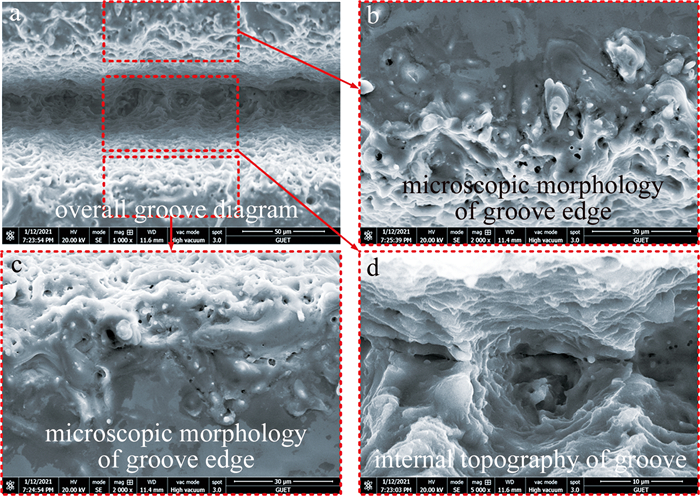

综合考虑上述5个指标,得到的切槽表面形貌如图 12所示。最优工艺参数组合为Pu=65 W,hw=1 mm,fq=20 kHz,v=1 mm/s。此时槽宽约为99.88 μm,槽深约为170.18 μm,HAZ大小约为31.71 μm,微裂纹长度约为33.42 μm。可以发现这组工艺参数和深宽比最优工艺参数一样,深宽比越大,在一定程度上代表加工质量越好,正好也验证了这一点。此外根据方差分析,只有扫描速率对槽深和深宽比的影响显著,因此进一步证明了工艺参数优化的合理性。

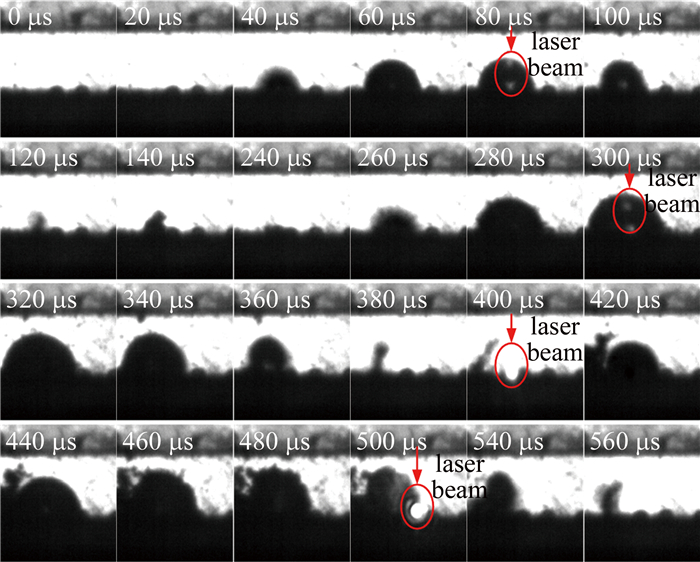

通过上述正交试验获得了综合指标最优的工艺参数组合:A1B1C1D1,在此条件拍摄到的光空化气泡时序图如图 13所示。可以发现,此时产生了较大的光空化气泡,说明具有较多激光能量辐照到了工件的表面,但空化气泡的脉动周期较短(约为100 μs~160 μs),影响激光脉冲数目较少,因此可以看到更多的光空化气泡的脉动周期。虽然空化气泡溃灭冲击能够使切槽底部产生裂纹,但当切槽深宽比较小时,较多空化气泡脉动周期溃灭的空化气泡能够启动冲击熔融层,起到提高切割效率的作用,实验中获得了较高的材料去除也证实了这一点。在前期的研究中[15],当水层厚度同为1 mm时,由于声流作用未能将上浮的空化气泡及时带离,使得有空化气泡粘附于上壁面,导致加工效率较低,与目前获得的加工质量和效率存在明显的差异,这进一步说明了空泡对加工效果具有显著影响。

4. 结论

(a) 数值模拟研究了空化气泡对超声辅助激光水下加工单晶硅温度场和质量的影响,可知空化气泡对第1个激光脉冲时温度影响不大,主要影响激光后续脉冲作用,并在后续的实验中验证了此观点。此外,靶材空化气泡冲击后,随着切槽的深宽比增加,切槽底部的最大等效应力增加且增长速度越大,这说明了当切槽宽度保持相对稳定时,随着切槽的深度增加,空化气泡将会对底部裂纹的萌生及扩展产生显著的影响。基于此选取了对空化气泡影响较大的因素作为优化目标参数。

(b) 经综合考虑5个指标,得到了最优工艺参数:Pu=65 W,hw=1 mm,fq=20 kHz,v=1 mm/s。此时得到槽宽约为99.88 μm,槽深约为170.18 μm,深宽比达到约1.71,HAZ大小约为31.71 μm,微裂纹长度约为33.42 μm,从而获得较为理想的切割效果。

(c) 在综合指标的最优工艺参数下,通过空化气泡的动态观测及作用机制分析,验证了空泡是影响切割的主要因素,为多能场/纯水下激光切割的工艺参数优化提供了途径。

-

表 1 正交试验表

Table 1 Table of orthogonal experiments

factors A B C D ultrasonic power/W water layer thickness/mm laser pulse frequency/kHz laser scanning speed/(m·s-1) level 1 65 1 20 0.001 level 2 130 1.5 30 0.003 level 3 195 2 40 0.004 level 4 260 2.5 50 0.006 表 2 正交试验的实验结果

Table 2 Experimental results of the orthogonal experiments

number A B C D empty groove width/μm groove depth/μm HAZ/μm depth-to-width ratio crack length/μm 1 1 1 1 1 1 96.026 212.032 38.176 2.208 28.526 2 1 2 2 2 2 82.127 72.155 48.78 0.879 21.073 3 1 3 3 3 3 89.525 56.392 35.375 0.630 0 4 1 4 4 4 4 71.650 56.742 31.303 0.792 0 5 2 1 2 3 4 66.476 54.117 33.974 0.814 0 6 2 2 1 4 3 85.510 60.001 37.053 0.702 0 7 2 3 4 1 2 100.617 124.584 32.849 1.238 0 8 2 4 3 2 1 57.657 51.502 30.178 0.893 0 9 3 1 3 4 2 55.419 41.648 37.556 0.752 0 10 3 2 4 3 1 73.352 42.784 30.213 0.583 0 11 3 3 1 2 4 106.535 98.611 55.586 0.522 0 12 3 4 2 1 3 95.933 135.848 28.656 1.416 18.252 13 4 1 4 2 3 64.797 42.157 29.365 0.651 0 14 4 2 3 1 4 99.635 186.205 32.584 1.869 22.330 15 4 3 2 4 1 74.921 53.439 48.267 0.644 0 16 4 4 1 3 2 94.387 84.212 52.316 0.892 24.039 表 3 切槽宽度和切槽深度的方差分析

Table 3 Analysis of variance of the groove width and depth

factors groove width groove depth F0.01 F0.05 F0.1 S f F S f F A 121.206 3 0.474 1712.075 3 1.174 29.5 9.28 5.39 B 1044.768 3 4.084 173.080 3 0.119 29.5 9.28 5.39 C 1002.498 3 3.919 4801.150 3 3.292 29.5 9.28 5.39 D 1516.218 3 5.927 33538.745 3 22.99 29.5 9.28 5.39 error 255.800 3 — 1458.269 3 — 29.5 9.28 5.39 表 4 热影响区、深宽比和裂纹长度的方差分析

Table 4 ANOVA of the HAZ, depth-to-width ratio and crack length

factors HAZ depth-to-width ratio crack length F0.01 F0.05 F0.1 S f F S f F S f F A 106.833 3 0.494 0.212 3 1.843 420.132 3 4.01 29.5 9.28 5.39 B 166.107 3 0.768 0.262 3 2.278 306.132 3 2.922 29.5 9.28 5.39 C 521.217 3 2.402 0.166 3 1.443 386.653 3 3.691 29.5 9.28 5.39 D 131.934 3 0.610 2.726 3 23.704 634.077 3 6.053 29.5 9.28 5.39 error 216.299 3 — 0.115 3 — 104.759 3 — 29.5 9.28 5.39 -

[1] HSIAO W, TSENG S, HUANG K, et al. Pulsed Nd ∶YAG laser treatment of monocrystalline silicon substrate[J]. International Journal of Advanced Manufacturing Technology, 2011, 56: 223-231. DOI: 10.1007/s00170-011-3170-4

[2] ZHAO X, SHIN Y C. Ablation enhancement of silicon by ultrashort double-pulse laser ablation[J]. Applied Physics Letters, 2014, 105(11): 111907. DOI: 10.1063/1.4896350

[3] 栾美玲, 郑家鑫, 孙相超, 等. 液体辅助激光加工硬脆材料及其应用[J]. 光电工程, 2023, 50(3): 220328. LUAN M L, ZHENG J X, SUN X Ch, et al. Liquid-assisted laser fabrication of hard materials and applications[J]. Opto-Electron Engineering, 2023, 50(3): 220328(in Chinese).

[4] 周辽, 龙芋宏, 焦辉, 等. 水雾对激光加工CFRP的影响特性研究[J]. 激光技术, 2023, 47(6): 786-794. DOI: 10.7510/jgjs.issn.1001-3806.2023.06.009 ZHOU L, LONG Y H, JIAO H, et al. Study on the effect of water-mist on laser processing of CFRP[J]. Laser Technology, 2023, 47(6): 786-794(in Chinese). DOI: 10.7510/jgjs.issn.1001-3806.2023.06.009

[5] WANG H, ZHU S, XU G, et al. Influence of ultrasonic vibration on percussion drilling performance for millisecond pulsed Nd ∶YAG laser[J]. Optics & Laser Technology, 2018, 104: 133-139.

[6] SHI C, REN N F, WANG H, et al. Effects of ultrasonic assistance on microhole drilling based on Nd ∶YAG laser trepanning[J]. Optics & Laser Technology, 2018, 106: 451-460.

[7] XIA K, REN N F, WANG H, et al. Analysis for effects of ultrasonic power on ultrasonic vibration-assisted single-pulse laser drilling[J]. Optics and Lasers in Engineering, 2018, 110: 279-287. DOI: 10.1016/j.optlaseng.2018.04.022

[8] WU X B, NAPERVILLE I. Ultrasound-assisted water-confined laser micromachining: US, 20140263213A1[P]. 2014-09-18.

[9] LIU Z, GAO Y, WU B. Ultrasound-assisted water-confined laser micromachining: A novel machining process[J]. Manufacturing Letters, 2014, 2(4): 87-90. DOI: 10.1016/j.mfglet.2014.06.001

[10] LIU Z, WU B, SAMANTA A. Ultrasound-assisted water-confined laser micromachining (UWLM) of metals: Experimental study and time-resolved observation[J]. Journal of Materials Processing Technology, 2017, 245: 259-269. DOI: 10.1016/j.jmatprotec.2016.11.038

[11] CHAREE W, TANGWARODOMNUKUN V, DUMKUM C. Preliminary study of ultrasonic assisted underwater laser micromachining of silicon[J]. Applied Mechanics and Materials, 2016, 835: 139-143. DOI: 10.4028/www.scientific.net/AMM.835.139

[12] CHAREE W, TANGWARODOMNUKUN V, DUMKUM C. Ultrasonic-assisted underwater laser micromachining of silicon[J]. Journal of Materials Processing Technology, 2016, 231: 209-220. DOI: 10.1016/j.jmatprotec.2015.12.031

[13] YAO Y Sh, YUAN G F, CHEN X H, et al. Study on ultrasonic assisted laser under liquid processing platform[J]. Advanced Materials Research, 2013, 765/767: 3090-3093. DOI: 10.4028/www.scientific.net/AMR.765-767.3090

[14] 姚燕生, 王园园, 李修宇, 等. 水环境下激光超声复合加工实验研究[J]. 应用激光, 2015, 35(2): 224-229. YAO Y Sh, WANG Y Y, LI X Y, et al. Experimental study of laser-ultrasonic combined machining under water[J]. Applied Laser, 2015, 35(2): 224-229(in Chinese).

[15] 姚燕生, 袁珠珠, 王园园, 等. 氮化硅陶瓷水下激光与超声复合加工方法及其机理研究[J]. 机械工程学报, 2017, 53(7): 207-216. YAO Y Sh, YUAN Zh Zh, WANG Y Y, et al. Research on ultrasonic-laser machining underwater and its mechanism for silicon nitride ceramics[J]. Journal of Mechanical Engineering, 2017, 53(7): 207-216(in Chinese).

[16] 吴浩, 冯爱新, 吕豫文, 等. 水下超声场辅助激光成孔实验研究[J]. 应用激光, 2016, 36(1): 90-95. WU H, FENG A X, LV Y W, et al. Experimental research on ultrasonic assisted laser drilling underwater[J]. Applied Laser, 2016, 36(1): 90-95(in Chinese).

[17] ZHOU J, XU R, JIAO H, et al. Study on the mechanism of ultrasonic-assisted water confined laser micromachining of silicon[J]. Optics and Lasers in Engineering, 2020, 132: 106118.

[18] ZHOU J, JIAO H, HUANG Y, et al. The mechanism of micro-cracks formation in ultrasonic-assisted water confined laser micromachining silicon[J]. Optics Communications, 2021, 488: 126745.

[19] 李娜, 汤少华, 陆梦洁, 等. 激光波长对水体中激光诱导击穿光谱和空化气泡演化的影响[J]. 光学学报, 2022, 42(18): 1801005. LI N, TANG Sh H, LU M J, et al. Effect of laser wavelength on laser-induced breakdown spectrum and evolution of cavitation bubble in bulk water[J]. Acta Optica Sinica, 2022, 42(18): 1801005(in Chinese).

[20] LETZEL A, SANTORO M, FROHLEIKS J, et al. How the re-irradiation of a single ablation spot affects cavitation bubble dynamics and nanoparticles properties in laser ablation in liquids[J]. Applied Surface Science, 2019, 473: 828-837.

下载:

下载: