Study on microstructure and properties of 5mm thick copper laser welded joints

-

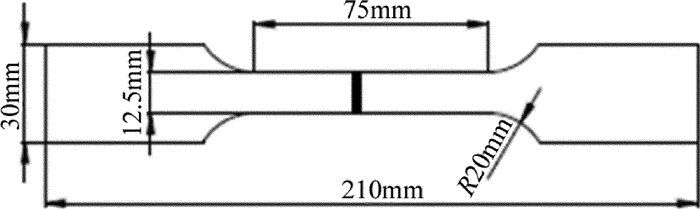

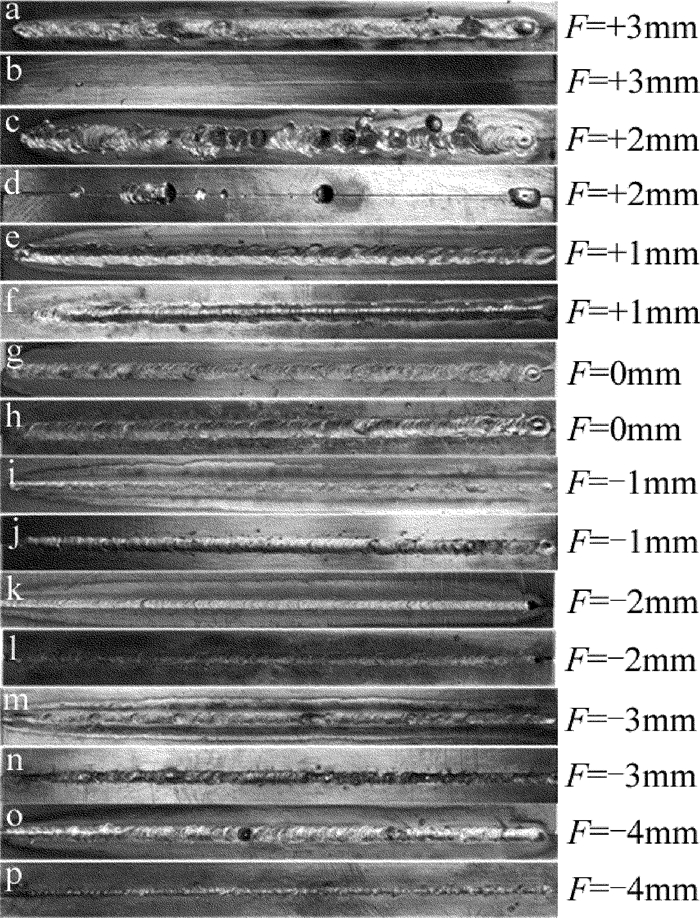

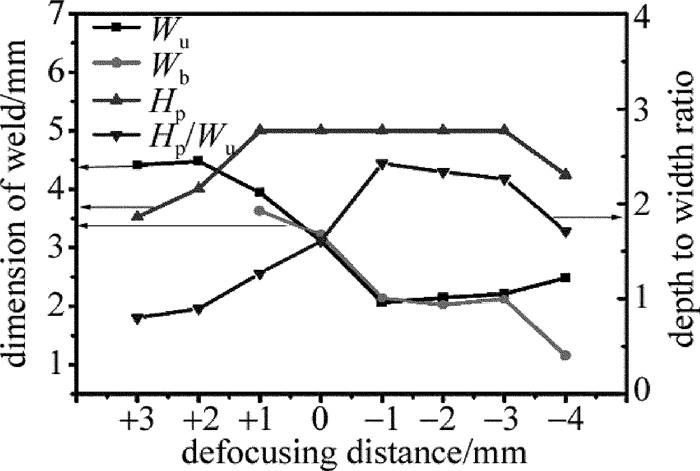

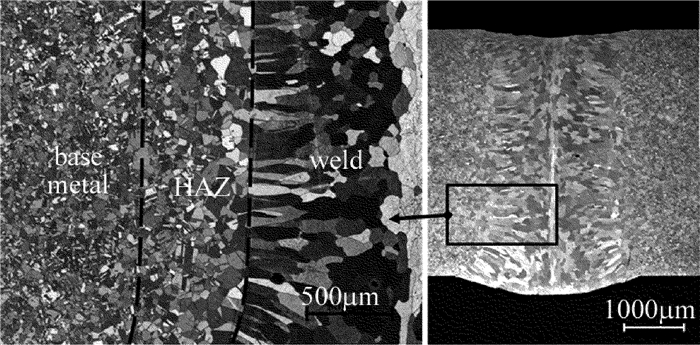

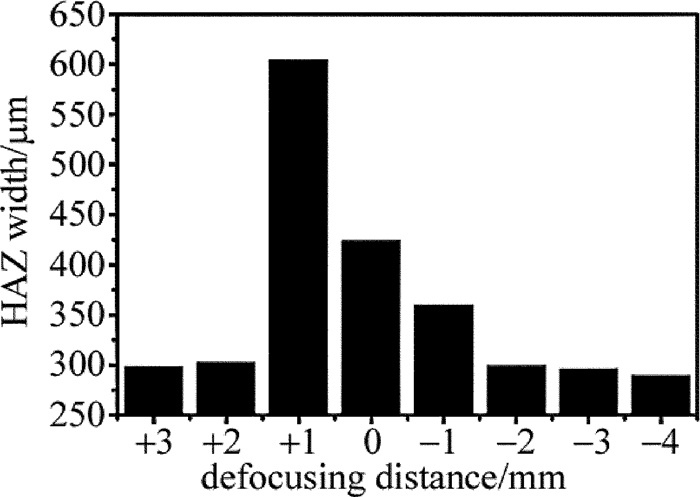

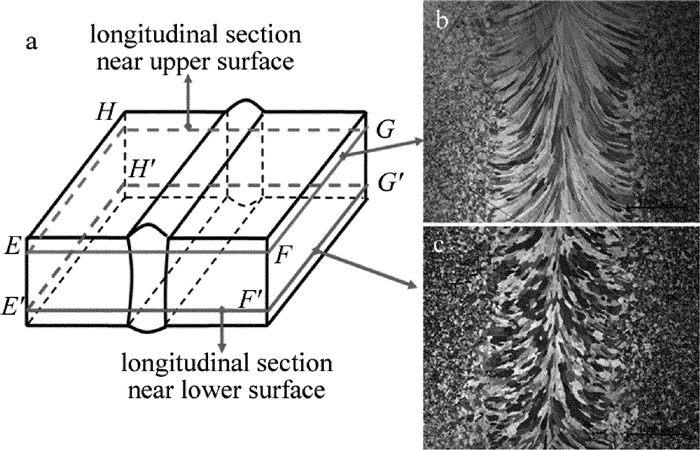

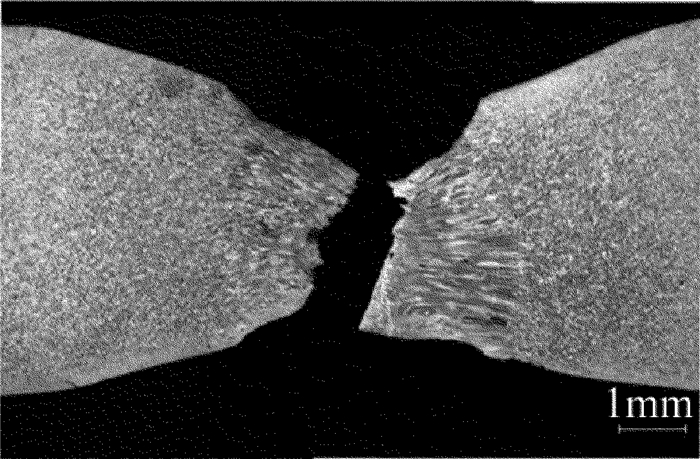

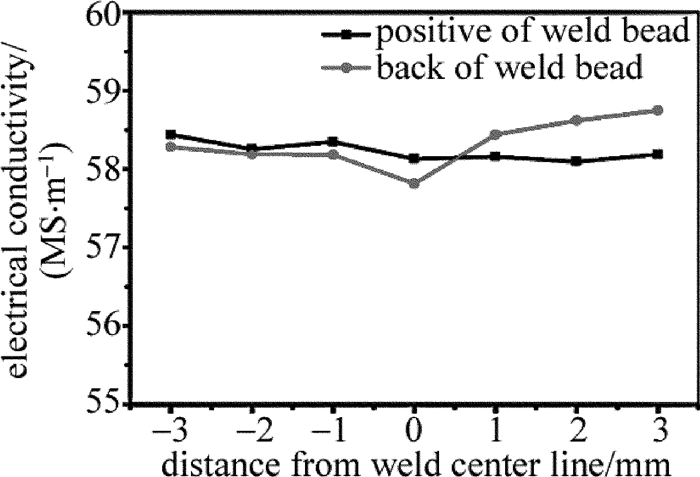

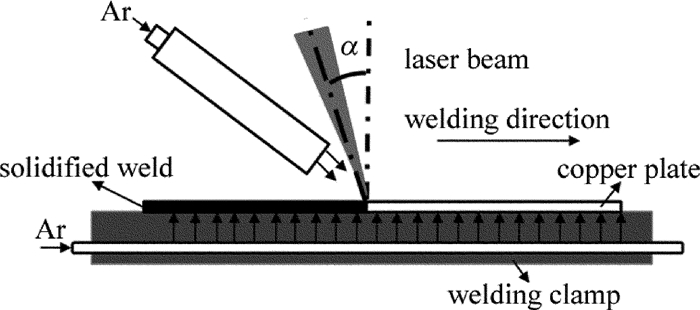

摘要: 为了研究离焦量对5mm厚紫铜激光焊接焊缝成形的影响和组织特征及性能,采用金相显微镜对焊缝组织及形貌进行分析,并对接头进行了拉伸及电导率测试。结果表明,在高离焦量绝对值时,易出现飞溅并造成焊缝表面孔洞,在离焦量0mm~-2mm范围内可获得成形良好的焊缝;焊缝纵截面柱状晶与焊接方向的角度由两侧的90°逐步降低为中间的0°,靠近焊缝上表面的柱状晶长度约为靠近下表面的柱状晶长度2.96倍,热影响区晶粒发生粗化,且离焦量+1mm对应的热影响区宽度最大;焊透情况下的不同离焦量对应的接头拉伸强度相当,可达母材的77.3%,离焦量0mm~-1mm对应的接头延伸率略高于离焦量-1mm~-4mm对应的接头延伸率,可达母材的54.9%;焊缝的电导率与母材几乎一样。该研究有利于获得成形良好的紫铜激光焊接接头。Abstract: In order to study effect of defocus amount on the weld formation, the microstructure characteristics and properties of 5mm thick laser welding copper, metallographic microscope was used to analyze the microstructure and morphology of the weld.The tensile strength and electrical conductivity of the joint were tested.The results show that, when the absolute value of defocus is high, it is easy to spatter and cause holes on the weld surface.A well-formed weld can be obtained within the defocus range of 0mm~-2mm.The angle between the columnar crystal and the welding direction of the longitudinal section of the weld is gradually reduced from 90°on the sides to 0°in the middle.The columnar crystal near the upper surface of the weld is about 2.96 times the length of the columnar crystal near the bottom surface.The grain size of heat affected zone coarsen.And the width of heat affected zone corresponding to defocus+1mm is the largest.Under the penetration condition, the tensile strength of the joints corresponding to the different defocus amounts is equal, up to 77.3% of base metal.The joint elongation with defocus 0mm~-1mm is slightly higher than that with defocus-1mm~-4mm, up to 54.9% of base metal.The electrical conductivity of the weld is almost the same as that of the base metal.The study is beneficial to obtain good shaped laser welded joints of copper.

-

Keywords:

- laser technique /

- laser welding /

- copper /

- weld formation /

- microstructure /

- properties

-

-

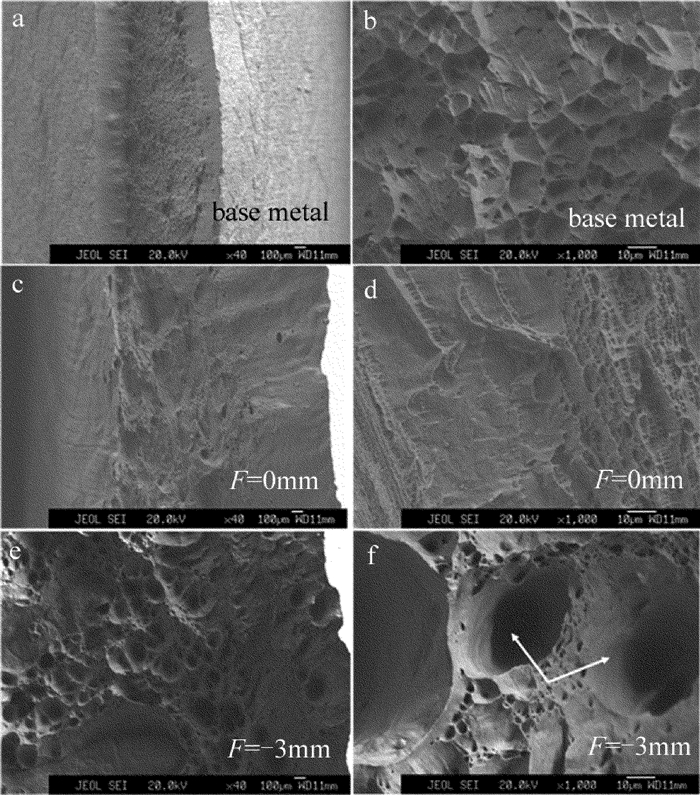

Figure 8. Fracture morphologies of copper

a—low magnitude of fracture morphology of base metal b—high magnitude of fracture morphology of base metal c—low magnitude of fracture morphology of weld metal of sample 4# d—high magnitude of morphology of weld metal of sample 4# e—low magnitude of fracture morphology of weld metal of sample 7# f—high magnitude of morphology of weld metal of sample 7#

Table 1 Chemical compositions (mass fraction) of the materials

elements Cu O Fe S Ni mass fraction >0.9990 <0.0006 <0.00005 <0.00005 <0.000008 Table 2 Laser welding parameters

sample No. defocusing distance/mm 1# +3 2# +2 3# +1 4# 0 5# -1 6# -2 7# -3 8# -4 Table 3 Tensile properties of welded joints

sample No. defocusing

distance/mmtensile

strength/MPaelongation/% fracture

locationbase metal 295 19.1 base metal 3# +1 192 10.5 weld 4# 0 214 10.0 weld 5# -1 218 7.0 weld 6# -2 228 8.0 weld 7# -3 215 7.0 weld 8# -4 211 5.5 weld -

[1] BIRO E, WECKMAN D C, ZHOU Y. Pulsed Nd:YAG laser welding of copper using oxygenated assist gases[J]. Metallurgical & Materials Transactions, 2002, A33(7):2019-2030. http://cn.bing.com/academic/profile?id=59666edb63678b2e3b00942e37825750&encoded=0&v=paper_preview&mkt=zh-cn

[2] HESS A, WEBER R, HEIDER A, et al. Forced deep-penetration welding with low-power second-harmonic assistance of CW copper welding with 1μm wavelength[J]. Physics Procedia, 2010, B5:29-36. http://cn.bing.com/academic/profile?id=8edd57f66865ae7bde50f47fdfb1f8a5&encoded=0&v=paper_preview&mkt=zh-cn

[3] ZHANG L J, ZHANG G F, NING J, et al. Microstructure and pro-perties of the laser butt welded 1.5mm thick T2 copper joint achieved at high welding speed[J]. Materials & Design, 2015, 88:720-736.

[4] HESS A, SCHUSTER R, HEIDER A, et al. Continuous wave laser welding of copper with combined beams at wavelengths of 1030nm and of 515nm[J]. Physics Procedia, 2011, A12:88-94. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CC0214413275

[5] HEIDER A, STRITT P, HESS A, et al. Process stabilization at welding copper by laser power modulation[J]. Physics Procedia, 2011, A12:81-87. http://d.old.wanfangdata.com.cn/NSTLHY/NSTL_HYCC0214413174/

[6] JIAO J K, WANG F Y, SUN J Q, et al. Study on copper surface pre-treating and welding with fiber lasers[J]. Laser & Optoelectronics Progress, 2016, 53(3):031409(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgygdzxjz201603023

[7] WU X H, XIANG F W, LIU Y, et al. Study on laser welding of co-pper[J]. Applied Laser, 2013, 33(2):169-172(in Chinese). DOI: 10.3788/AL

[8] HEIDER A, SOLLINGER J, ABT F, et al. High-speed X-ray analysis of spatter formation in laser welding of copper[J]. Physics Procedia, 2013, 41:112-118. DOI: 10.1016/j.phpro.2013.03.058

[9] QIN G L, LIN Sh Y. Radial dimension of keyhole and its dynamic characteristics in laser deep penetration welding[J].Chinese Journal of Lasers, 2005, 32(4):557-561(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zgjg200504026

[10] ZUO T Ch. Laser materials processing of high strength aluminum alloys[M]. Beijing:National Defense Industry Press, 2002:74(in Chinese).

[11] WANG J Ch, WANG X Zh, HUI S X. Research of linear heat input and laser focus position for laser welding HE130 titanium alloy[J].Chinese Journal of Lasers, 2003, 30(2):179-184(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zgjg200302021

[12] QIANG H L, CHENG Zh G, LUO J T, et al. Influencing factors on topography of weld in deep penetration laser welding[J].Acta Optica Sinica, 1999, 19(9):1289-1295(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gxxb199909025

[13] LU L, SHEN Y F, CHEN X H, et al. Ultrahigh strength and high electrical conductivity in copper[J]. Science, 2004, 304(5669):422-426. DOI: 10.1126/science.1092905

[14] CALLISTER W D, RETHWISCH D G. Materials science and engineeringan introduction[M]. NewYork, USA:Wiley, 2000:736.

[15] XUE P, XIAO B L, ZHANG Q, et al. Achieving friction stir welded pure copper joints with nearly equal strength to the parent metal via additional rapid cooling[J]. Scripta Materialia, 2011, 64(11):1051-1054. DOI: 10.1016/j.scriptamat.2011.02.019

-

期刊类型引用(6)

1. 杨伟业. 方形织构对压裂泵柱塞密封橡胶摩擦学性能研究. 装备制造技术. 2023(10): 56-59 .  百度学术

百度学术

2. 莫丽,贾杜平,何军,王国荣. 考虑橡胶弹性变形及织构直径对压裂泵柱塞密封摩擦学性能研究. 机械设计与研究. 2019(02): 91-95+100 .  百度学术

百度学术

3. 刘衍聪,张本华,束宁凯,高喜龙,尹晓丽,金延朝. 激光表面织构对磨角度对40Cr干摩擦特性的影响. 应用激光. 2019(06): 941-948 .  百度学术

百度学术

4. 王振,王兆强,罗一平,胡山,杨俭. 混合排列织构化滑动轴承承载力数值研究. 轻工机械. 2018(01): 35-40 .  百度学术

百度学术

5. 符永宏,李进,符昊,张航成,潘彩云. 45~#钢光纤激光毛化数值模拟及实验研究. 激光技术. 2017(06): 909-915 .  本站查看

本站查看

6. 刘强,林乃明,邹娇娟,谢瑞珍,王振霞,马永,王志华,唐宾. 改善钢铁材料摩擦学行为的表面织构研究现状. 表面技术. 2016(05): 41-50 .  百度学术

百度学术

其他类型引用(18)

下载:

下载: