Microstructure and properties of laser deposition coating assisted by magnetic field

-

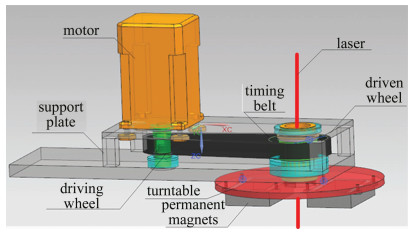

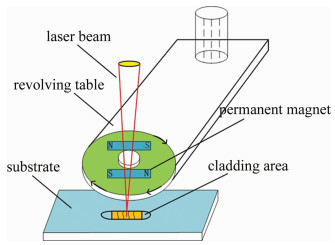

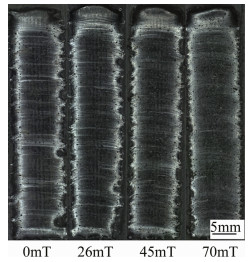

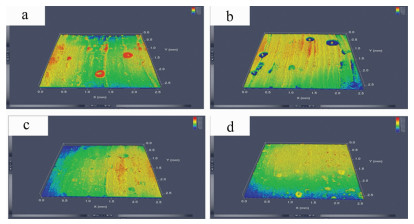

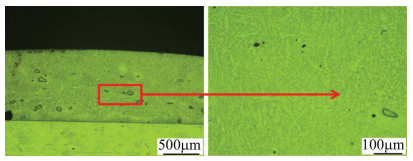

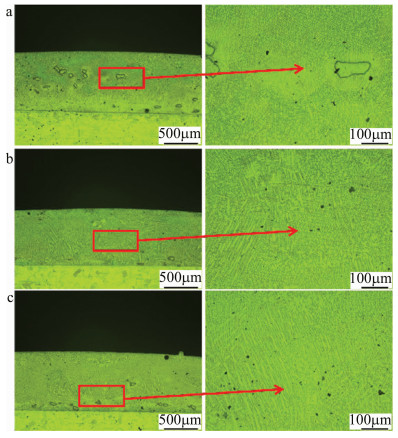

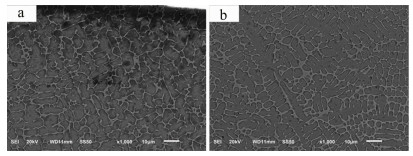

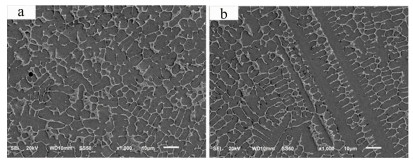

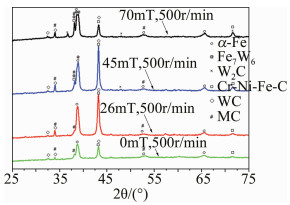

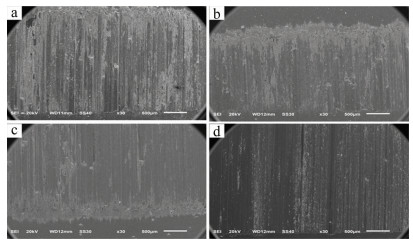

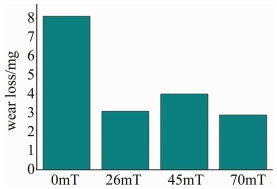

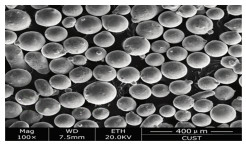

摘要: 为了改善激光沉积过程中,涂层出现气孔、裂纹与基材结合不良等缺陷,采用旋转磁场辅助激光沉积的方法,在304奥氏体不锈钢制备了Fe106+镍包碳化钨(质量分数为0.05)复合涂层。借助扫描电子显微镜、X射线衍射仪、激光共聚焦扫描显微镜等表征手段进行了组织结构和物相分析,通过硬度计、摩擦磨损试验机对其耐磨性进行测定。结果表明,旋转磁场可以抑制熔池流动,促进了涂层组织细晶强化和匀质效应;磁场强度为70mT时涂层显微硬度是无磁场涂层的1.16倍;相同的磨损条件下,磁场强度为70mT的涂层比无磁场涂层失重降低了64.2%,耐磨性得到明显改善。利用磁场辅助激光沉积对改善激光沉积缺陷是有帮助的。Abstract: In order to improve coating defects such as porosity, crack and poor bonding with substrate during laser deposition, Fe106+nickel-coated tungsten carbide (mass fraction of 0.05) composite coating was prepared on 304 austenitic stainless steel by the method of laser deposition assisted by rotating magnetic field.The microstructures and phase composition of the coating were analyzed by means of scanning electron microscope, X-ray diffraction and confocal laser scanning microscope.The wear resistance of the coating was studied by means of hardness tester and friction wear tester.The results indicate that the rotating magnetic field can inhibit the flow of molten pool and promote the fine grain strengthening and homogenization of the coating microstructure.The microhardness of the coating with magnetic field strength of 70mT is 1.16 times that without magnetic field strength.Under the same wear condition, the weight loss of the coating with magnetic field strength of 70mT is 64.2% lower than that of the coating without magnetic field.The wear resistance is obviously improved.laser deposition assisted by magnetic field is helpful to improve laser deposition defects.

-

Keywords:

- laser technique /

- laser deposition /

- magnetic field assistance /

- microstructure /

- wear resistance

-

-

Table 1 Chemical composition (mass fraction) of the substrate material

C Si Mn Cr Ni S P N Fe ≤0.0008 ≤0.010 ≤0.010 0.180 0.080 ≤0.0003 ≤0.00035 ≤0.001 balance Table 2 Element composition (mass fraction) of Fe106 powder

C Si Mn B Cr Ni Mo W V Fe 0.006 0.0075 0.002 0.006 0.096 0.008 0.030 0.030 0.010 balance Table 3 Surface roughness of laser deposition layer under different magnetic field conditions

magnetic field

condition/mT0 26 45 70 surface roughness/μm 8.625 6.708 6.059 4.955 Table 4 Average hardness of cross section of laser deposition layer(Vickers hardness)

0mT 26mT 45mT 70mT speed

500r/minaverage

hardness/HV700 762 805 815 -

[1] LI Y J, LI J N.Laser welding/cutting/cladding technology[M].Beijing:Chemical Industry Press, 2016:37-48(in Chinese).

[2] ZHANG D W, LEI T Q, LI Q.Recent development of research on surface modification of metals with laser cladding(Ⅰ)[J].China Surface Engineering, 1999, 12(3):22-26(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-BMGC199903000.htm

[3] ZHANG D W, LEI T Q, LI Q.Recent development of research on surface modification of metals with laser cladding(Ⅱ)[J].China Surface Engineering, 1999, 12(4):11-15(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-BMGC199903000.htm

[4] YAN X L, DONG Sh Y, XUN B Sh, et al. Analysis of microstructure distribution and defect generation mechanism of the laser cladding layer with Fe901 alloy powder[J]. Manufacturing Technology and Machine Tools, 2013(12):115-118(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zzjsyjc201312036

[5] XU H, JIAN X, MEEK T T, et al. Degassing of molten aluminum A356 alloy using ultrasonic vibration[J]. Materials Letters, 2004, 58(29):3669-3673. DOI: 10.1016/j.matlet.2004.02.055

[6] LIU G Zh, ZHONG W H, GAO Y. Formation and prevention of laser cladding coating defects[J]. Surface Technology, 2012, 41(5):89-92(in Chinese).

[7] XU M S, LI J F, LI S D, et al. The effect of laser cladding powder and process parameters on the bond strength between 45 steel matrix and cladding layer[J]. Chinese Journal of Mechanical Engineering, 2017, 53(9):209-216(in Chinese). DOI: 10.3901/JME.2017.09.209

[8] WANG L, HU Y, SONG Sh Y, et al.The steady-state magnetic field assisted in the inhibition of laser cladding surface ripple[J]. Chinese Journal of Lasers, 2015, 42(11):1103005(in Chinese). DOI: 10.3788/CJL

[9] LIU H X, JI Sh W, JIANG Y H, et al.Microstructure and properties of laser cladding Fe60 composite coating assisted by rotating magnetic field[J]. Chinese Journal of Lasers, 2013, 40(1):0103007(in Chinese). DOI: 10.3788/CJL

[10] LIU H X, JI Sh W, JIANG Y H, et al. Magnetic field-assisted laser cladding preparation of Ni60CuMoW composite coating[J]. High Power Laser and Particle Beams, 2012, 24(12):2901-2905(in Ch-inese). DOI: 10.3788/HPLPB

[11] CAI Ch X, LIU H X, JIANG Y H, et al. Effect of alternating magnetic field on microstructure and wear resistance of laser cladding Fe-based composite coatings[J]. Journal of Tribology, 2013, 33(3):229-235(in Chinese).

[12] BACHMANN M, AVILOV V, GUMENYUK A, et al. Experimental and numerical investigation of an electromagnetic weld pool control for laser beam welding[J]. Physics Procedia, 2014, 56:515-524. DOI: 10.1016/j.phpro.2014.08.006

[13] GATZEN M. Influence of low-frequency magnetic fields during laser beam welding of aluminium with filler wire[J]. Physics Procedia, 2012, 39(9):59-66. http://cn.bing.com/academic/profile?id=8d68ddc670791e24ea4b828001d951fc&encoded=0&v=paper_preview&mkt=zh-cn

[14] YU B H, HU X H, WU Y E, et al.The effect of electromagnetic stirring on the microstructure and hardness of laser cladding WC-Co based alloy coating[J]. Chinese Journal of Lasers, 2010, 37(10):2672-2677(in Chinese). DOI: 10.3788/CJL

[15] GERALD P, TENNYSON, KUMAR P, et al. Experimental studies and phase field modeling of microstructure evolution during solidification with electromagnetic stirring[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(s3):774-780. http://cn.bing.com/academic/profile?id=93061dc2447283c8b427bb254647b12e&encoded=0&v=paper_preview&mkt=zh-cn

[16] BAI F, SHA M, LI T, et al. Influence of rotating magnetic field on the microstructure and phase content of Ni-Al alloy[J]. Journal of Alloys & Compounds, 2011, 509(14):4835-4838. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=b81b17d6862ac2f188a2c2c5915e5cb0

[17] KORE S D, DATE P P, KULKARNI S V. Electromagnetic impact welding of aluminum to stainless steel sheets[J]. Journal of Materials Processing Technology, 2008, 208(1):486-493. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=817e6efb077cb7a83c63e1cde15abac0

[18] LUO J, MA J, WANG X J, et al. The effect of external magnetic field on the microstructure and crack of magnesium alloy welds[J]. Rare Metal Materials and Engineering, 2009, 38(s3):215-219.

[19] XU H, ZHENG Q G, DING Zh H, et al.Electromagnetic stirring assisted laser cladding of hard alloys[J]. Laser Technology, 2009, 29(5):449-451(in Chinese).

[20] YUAN F B, WEI H Y, HUANG L, et al.Taguchi experimental study on energy efficiency of laser direct metal deposition process[J]. Laser Technology, 2018, 42(1):24-29(in Chinese). http://www.jgjs.net.cn/EN/Y2018/V42/I1/24

[21] ZHAO Z Y, MI G Y, ZHANG X, et al. The influence of external magnetic field on stainless steel laser hot wire welding[J]. Laser Technology, 2017, 41(2):270-274(in Chinese). http://www.jgjs.net.cn/EN/Y2017/V41/I2/270

[22] DU L L, GAO X D, ZHOU X H, et al. Study on magneto-optical imaging law of laser welded crack under the excitation of rotating magnetic field[J]. Laser Technology, 2018, 42(6):780-784(in Ch-inese). http://www.jgjs.net.cn/CN/abstract/abstract15863.shtml

-

期刊类型引用(1)

1. 李广琪,王丽芳,赵亮,朱刚贤,石世宏. 激光熔覆层裂纹问题的研究进展. 热加工工艺. 2021(16): 13-17 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: