Study on etching process of composite grooves on micro heat pipes with infrared laser

-

摘要: 为了得到红外激光在微热管铜基板表面刻蚀复合沟槽的过程中,不同激光工艺参量(激光重复频率、扫描速率、扫描次数)对复合沟槽尺寸和形貌的影响规律,采用单因素实验法进行了红外激光刻蚀微热管复合沟槽的工艺实验研究,确定了使用1064nm波长红外光纤激光器刻蚀微热管复合沟槽的合理工艺参量。结果表明,当激光重复频率为40kHz、扫描速率为150mm/s、扫描次数为25次时,红外激光刻蚀的复合沟槽能为微热管工质的回流提供较大的毛细压力。该研究对提高沟槽式微热管的传热性能具有参考意义。Abstract: In order to find the effects of different process parameters(laser repetition frequency, laser scanning velocity, laser scanning times) on the dimension and the morphology of composite grooves during laser etching of surface composite grooves on micro heat pipe, a series of experiments were carried out by single factor experimental method. The reasonable process parameters of 1064nm wavelength fiber laser were confirmed. The experimental results show that, under the conditions of 40kHz laser repetition frequency, 150mm/s laser scanning velocity and 25 laser scanning times, composite grooves can provide larger capillary pressure for liquid reflux in micro heat pipe. This study is of great significance to improve the heat transfer performance of grooved micro heat pipes.

-

Keywords:

- laser technique /

- laser etching /

- composite grooves /

- influence law /

- maximum capillary pressure /

- micro heat pipe

-

-

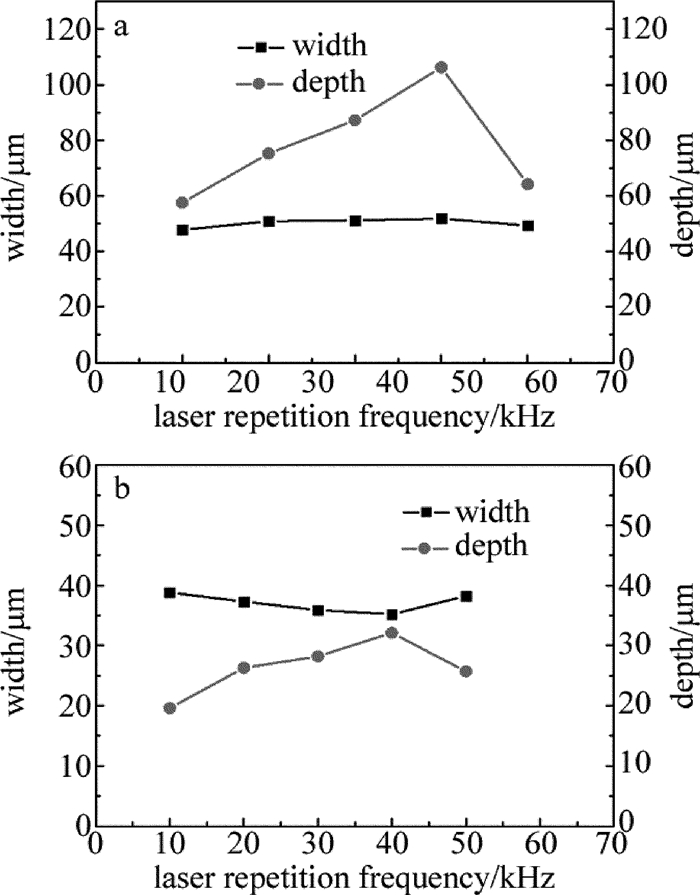

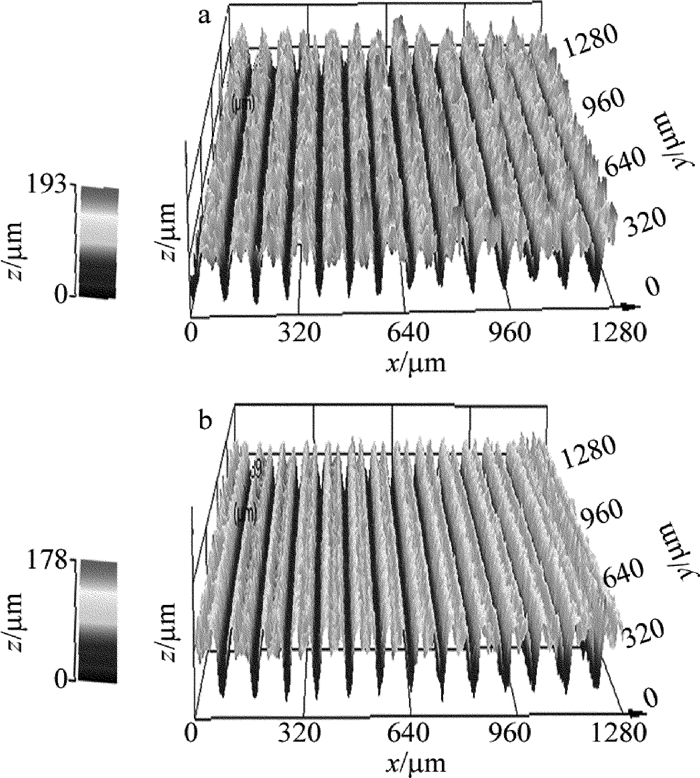

Table 1 Maximum capillary pressure of composite groove under different laser repetition frequency

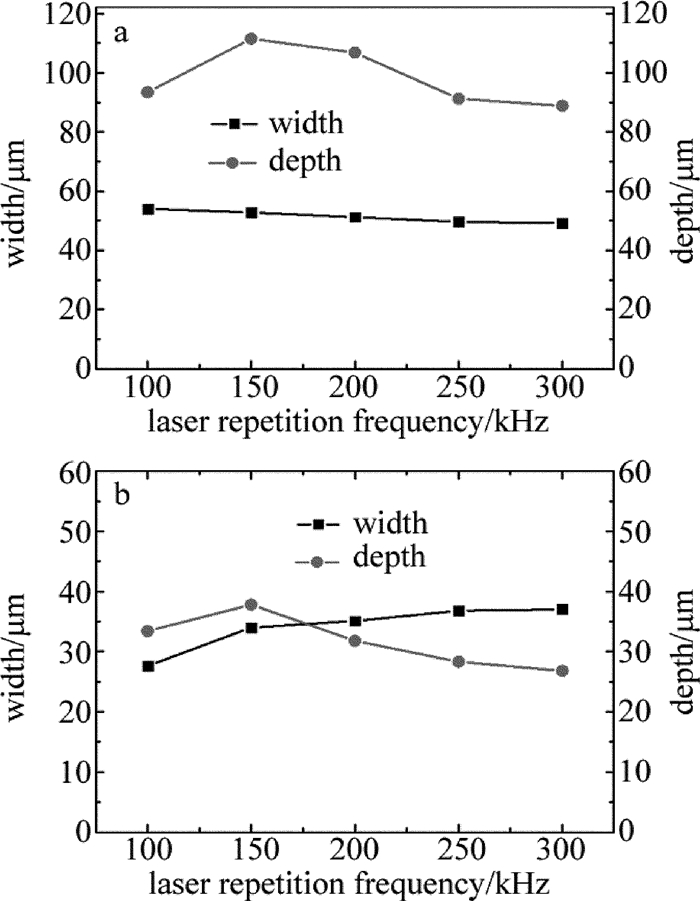

laser repetition frequency/kHz 10 20 30 40 50 maximum capillary pressure/Pa 60084σ 98088σ 112893σ 129656σ 90484σ Table 2 Maximum capillary pressure of composite groove under different laser repetition frequency

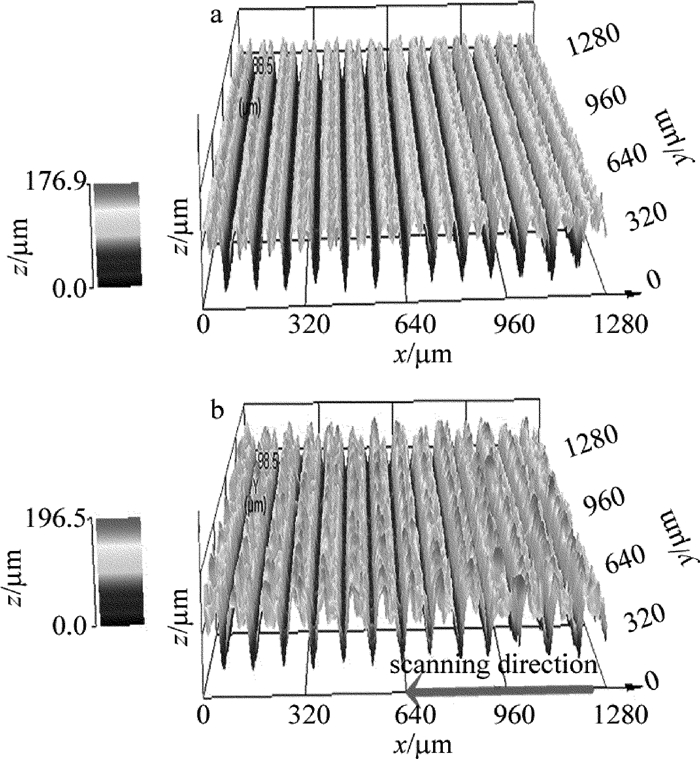

laser scanning velocity/(mm·s -1) 100 150 200 250 300 maximum capillary pressure/Pa 128926σ 145777σ 130383σ 113643σ 108041σ Table 3 Maximum capillary pressure of composite groove under different laser scanning times

laser scanning times 10 15 20 25 30 maximum capillary pressure/Pa 83296σ 125350σ 144855σ 157282σ 133478σ -

[1] LI C M, ZHOU C P, LUO Y, et al. Experimental study on high-power LEDs integrated with micro heat pipe[J]. Optoelectronics Letters, 2016, 12(1):31-34. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=b50e578494ddbb630991252783fb9580

[2] SHEN Y, ZHANG H, XU H, et al. Maximum heat transfer capacity of high temp-erature heat pipe with triangular grooved wick[J]. Journal of Central South University, 2015, 22(1):386-391. DOI: 10.1007/s11771-015-2533-7

[3] FANG X M, WAN Zh P, TANG Y. Experimental study of axial micro-grooves of micro-heatpipe forming via high-speed oil-filled spinning[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(5):727-731(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-JXKX201105010.htm

[4] ZHENG W Ch. Method of manufacturing a overlay micro groove as wick structure of a heat pipe: CN101530931B[P]. 2009-09-16(in Chinese).

[5] PONNAPPAN R. A novel micro-capillary groove-wick miniature heat pipe[C]//Energy Conversion Engineering Conference and Exhibit. New Yorks, USA: IEEE, 2013, 2: 818-826.

[6] CHEN Y, MELVIN L S, RODRIGUEZ S, et al. Capillary driven flow in micro scale surface structures[J]. Microelectronic Engineering, 2009, 86(4/6):1317-1320. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=541a45bef25b8a4f225e84e31ac8912a

[7] CAO Y, GAO M, BEAM J E, et al. Experiments and analyses of flat miniature heat pipes[J]. Journal of Thermophysics & Heat Transfer, 1996, 11(2):158-164. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=CC025826208

[8] WANG Y K, WANG G, WANG M M, et al. Control system of micro ele-ctrochemical machine tool for manufacturing microstructure in inner surface of micro heat pipes[J]. Machinery Design and Manufacture, 2014(12):217-219(in Chinese).

[9] TANG Y, CHEN P, WANG X, et al. Experimental investigation into the performance of heat pipe with micro grooves fabricated by extrusion-ploughing process[J]. Energy Conversion & Management, 2010, 51(10):1849-1854. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=86d099107c0b5b68696f9cd3ccb3e8b3

[10] XIE X Zh, LUO Zh Q, WEI X, et al, A laser fabrication method with non continuous capillary structure of micro heat pipe: CN 104567502A[P]. 2015-04-29(in Chinese).

[11] OH K H, LEE M K, JEONG S H. Design and fabrication of a metallic micro-heat pipe based on high-aspect-ratio microchannels[J]. Heat Transfer Engineering, 2006, 28(8):861-866. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=10.1080/01457630701328585

[12] XIAO H Zh, LIU Y B. The investigation on heat pipe transfer limit of micro heat pipe[J]. Cryogenics and Superconductivity, 2010, 38(5):76-78(in Chinese).

[13] HUANG J T. Research on heat transfer characteristic of flat plate heat pipe cooling system for high-power LED[D]. Guangzhou: Guangdong University of Technology, 2016: 31-35(in Chinese).

[14] WU J H. Study of a novel skew-grooved wick structure for micro heat pipe[D]. Guangzhou: South China University of Technology, 2012: 31-41(in Chinese).

[15] LIU Z Y, WEI X, XIE X Zh, et al. Experimental study about micro texture on ceramic tool surface processed by UV laser[J]. Laser Technology, 2016, 40(4):550-554(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201604020

[16] LIU Z Y, WEI X, XIE X Zh, et al. Experimental study on laser processing of surface micro texture on ceramic tool[J]. Laser & Infrared, 2016, 46(3):259-264(in Chinese).

[17] ZHOU M, WEI X, XIE X Zh, et al. Study on polishing process of Al2O3 ceramic with 355nm ultraviolet laser[J]. Laser Technology, 2014, 38(4):556-560(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201404024

[18] WU X F. Studies on theories and experiments in femtosecond laser ablation of material[D]. Harbin: Harbin Institute of Technology, 2006: 37-43(in Chinese).

-

期刊类型引用(4)

1. 张蔚. 基于激光干涉光刻技术的产品防伪包装设计研究. 激光杂志. 2024(04): 248-253 .  百度学术

百度学术

2. 邓国辉. 信道时变性对无线激光通信系统的性能影响研究. 激光杂志. 2022(04): 140-143 .  百度学术

百度学术

3. 李文杰. 基于激光扫描的车联网监控系统设计. 激光杂志. 2020(05): 178-182 .  百度学术

百度学术

4. 邹煜,毛月祥,王淑青,张子蓬. 多模态红外图像的快速融合系统设计. 激光杂志. 2019(03): 79-83 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: