Experimental study about micro hole processing by picosecond laser

-

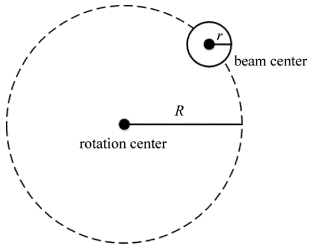

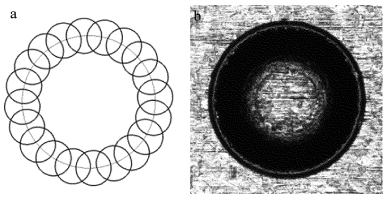

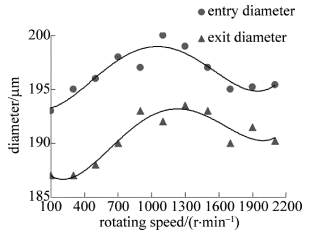

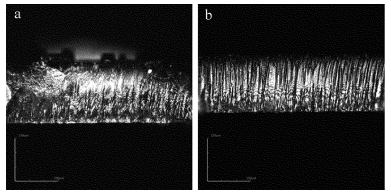

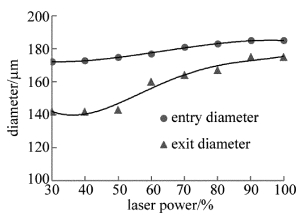

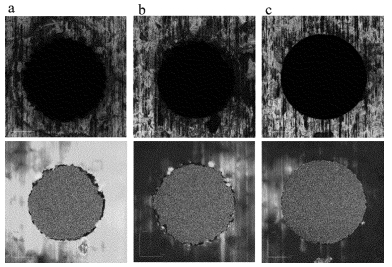

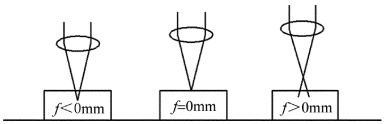

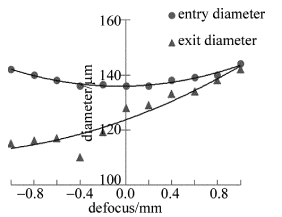

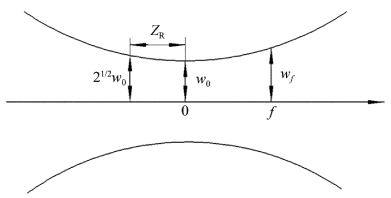

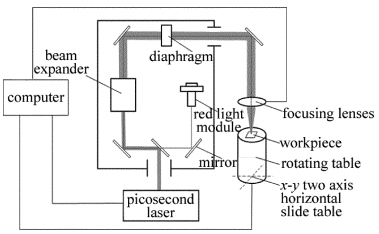

摘要: 为了解决毫/纳秒激光加工微孔质量低的问题,利用脉冲宽度为200ps的脉冲激光,采用高速旋切法对厚度为0.2mm的SUS 304不锈钢薄板进行直径为200μm的微孔加工试验,用激光共聚焦显微镜观察孔的外观形貌,研究旋切速率、激光功率和离焦量等因素对孔径、锥度和热影响区等加工质量的影响。结果表明,旋切速率对微孔内壁质量有直接的影响;通过提高转速来降低激光脉冲重叠率可以减小微孔内壁的热影响区;适当增加激光功率,能够改善旋切加工微孔切口处的加工质量;采用正离焦加工能够一定程度减小孔的锥度。优化工艺参量能够加工出热影响区小、边缘质量好的小锥度微孔。Abstract: In order to solve the problem of low quality of micro hole processed by micro/nanosecond laser, using pulse laser with pulse width of 200ps and high speed rotary cutting method, a micropore process test with a diameter of 200μm was conducted on SUS 304 stainless steel sheet with thickness of 0.2mm. The morphologies of the micro holes were observed by laser scanning confocal microscope. The effects of cutting speed, laser power and defocusing distance on machining quality of aperture, taper and heat affected zone were investigated. The results show that, the cutting speed has the direct influence on the quality of micro porous wall. By increasing the rotating speed, the overlap rate of laser pulse and the heat affected zone of the inner wall of micro hole can be reduced. At the same time, the machining quality of micro incision by rotary cutting method can be improved by increasing laser power. The taper of micro hole can be reduced to a certain extent by adopting positive defocusing machining. The study shows that, the optimized technological parameters can be used to process small taper pores with small heat affected zone and good edge quality.

-

Keywords:

- laser technique /

- micro hole /

- high speed rotary cutting method /

- picosecond laser /

- pulse overlap ratio /

- taper

-

-

Table 1 Chemical composition(mass fraction)of SUS 304 stainless steel

chemical element Fe Cr Ni Mn Si C P S mass fraction 0.698 0.180 0.090 0.020 0.010 0.0007 0.00035 0.0003 Table 2 Pore diameter and taper of different laser powers

laser power/ % entry diameter dent/μm exit diameter dext/μm taper α/(°) 60 176.8 161.6 12.36 70 181.8 167.8 12.31 80 183.0 169.4 12.29 90 186.8 177.3 12.04 100 187.1 177.2 12.07 -

[1] RUBBIA C, FERMI E. Corrosion news[J]. Materials and Corrosion, 2013, 64(11):10-39. http://d.old.wanfangdata.com.cn/NSTLQK/NSTL_QKJJ0232460013/

[2] AN R. Femtosecond laser fabrication of elements of glass microfluidic chips[D]. Beijing: Peking University, 2006: 11-13(in Chinese).

[3] XIN F L.Study on high quality laser drilling technology[D]. Beijing: Beijing University of Technology, 2006: 5-8(in Chinese).

[4] LI Sh L, YE Y K.Development of femtosecond laser direct writing waveguides in transparent optical materials[J]. Laser Technology, 2012, 36(6):783-787(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201206018

[5] DAI Y T, CUI J L, XU G, et al.Influence of laser parameters on etching performance during 157nm laser micromachining[J]. Laser Technology, 2011, 35(1):36-38(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201101011

[6] XIA B, JIANG L, WANG S M, et al. Femtosecond laserdrilling of micro-holes[J]. Journal of Chinese Lasers, 2013, 40(2):0201001(in Chinese). DOI: 10.3788/CJL

[7] WANG G B. The status quo and prospect of optical manufacturing science and technology[J]. Journal of Mechanical Engineering, 2011, 47(21):157-169(in Chinese). DOI: 10.3901/JME.2011.21.157

[8] MAO S S, QUERE F, GUIZARD S, et al. Dynamics of femtosecond laser interactions with dielectrics[J]. Applied Physics, 2004, A79(7):1695-1709. DOI: 10.1007/s00339-004-2684-0

[9] JI L F, LING Ch, LI Q R, et al. Picosecond laser engineering application research status and development analysis[J]. Journal of Mechanical Engineering, 2014, 50(5):115-126(in Chinese). DOI: 10.3901/JME.2014.05.115

[10] GANG X. Current status and prospect of picosecond laser applications in micro nano fabrication[J]. Science and Technology Vision, 2016(23):419(in Chinese). http://cn.bing.com/academic/profile?id=656f7c40f6fbe8dc84218ad46b498edd&encoded=0&v=paper_preview&mkt=zh-cn

[11] WANG Y L. Study on laser rotary drilling technology[D]. Wuhan: Huazhong University of Science and Technology, 2012: 9-11(in Chin-ese).

[12] AO L, GUAN Sh W, WANG X, et al. Laser focusing and hole drilling[J]. Physics Experimentation, 2014, 32(12):6-9(in Chin-ese). http://d.old.wanfangdata.com.cn/Periodical/wlsy201412002

[13] YAN X G, GAO W B, YANG Sh, et al. Effects of laser pulse and workpiece parameters on the quality of laser micro hole processing[J]. Applied Laser, 1994, 14(3):127-130(in Chinese).

[14] WELF W, ARNOLD G. Device for drilling and forremoving material using laser beam: US 7842901[P]. 2010-11-30.

[15] GUAN Zh Zh. Handbook of laser processing technology[M]. Beijing:China Metrology Publishing House, 2007:82-86(in Chin-ese).

[16] ANISIMOV S I, KAPELIOVICH B L, PERELMAN T L, et al. Electron emission from metal surfaces exposed to ultrashort laser pulses[J]. Journal of Experimental and Theoretical Physics, 1974, 39(2):375-377. http://cn.bing.com/academic/profile?id=ea738fc80ff7130820e378797d7aa705&encoded=0&v=paper_preview&mkt=zh-cn

[17] LOW D K Y. Spatter and taper control in laser percussion drilling[D]. Manchester, UK: University of Manchester Institute of Science and Technology(UMIST), 2001: 7-8.

-

期刊类型引用(2)

1. 赵辉,郭利强,兰国峰,郝慧艳,程日炜. 电磁炮炮管振动信号分析及处理方法. 火力与指挥控制. 2021(07): 149-154 .  百度学术

百度学术

2. 陈家键,胡慧珠,缪立军,周一览,舒晓武. 双频激光干涉三自由度微振动测量系统. 光学精密工程. 2019(07): 1435-1443 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: