Study on laser cladding metallurgy of Ni-Fe-Al mixed powder

-

摘要: 为了利用高能激光束将镍、铁、铝金属单质的混合粉末快速熔融,得到高性能的镍铁铝合金,并直接用于熔覆,采用激光3-D打印的金属粉末成型的方法,用一台中低功率的光纤激光器,以工程中常用的轧制不锈钢板为基底,研究了一定比例的镍、铁、铝混合粉末的熔覆冶金情况。通过优化激光工艺参量(激光频率、扫描速率、激光功率和离焦量)组合,得到了质量良好的单道熔覆结果。通过激光共聚焦显微镜、晶相显微镜以及扫描电子显微镜等检测手段,对熔覆条的宏观形貌和微观组织进行观察。结果表明,可获得良好的无气孔无裂纹的合金组织,且合金与基板形成了良好的冶金结合;熔覆层硬度低于基板硬度30HV左右,但截面硬度分布均匀。该研究有助于得到各向性质统一的冶金层。Abstract: In order to obtain high-performance Ni-Fe-Al alloy from nickel, iron and aluminum elemental powder, based on the molding process of 3-D laser printing for mixed metal powder, a medium-low-power fiber laser was used to study the cladding metallurgy of a certain percentage of nickel, iron and aluminum mixed powder through a series of laser cladding experiments on stainless steel and high temperature nickel-based alloy substrates respectively. During the experiment, the combination of laser parameters (laser frequency, scanning speed, laser power and defocus amount) was optimized and a good single track cladding result was obtained. Its macro-morphology and microstructure were observed by using a laser scanning confocal microscope, a metallographic microscope, a scanning electron microscopy and other means of detection respectively. It is found that, a good alloy without pores and cracks is obtained and a good metallurgical bond is formed with the substrate. The hardness of the cladding layer is 30HV lower than that of the substrate, but the hardness is uniform in the section. The study result is helpful to obtain an isotropic metallurgical layer.

-

Keywords:

- laser technique /

- Ni-Fe-Al /

- laser cladding process /

- cladding metallurgy /

- laser 3-D printing

-

引言

镍基合金由于其良好的耐腐蚀和耐高温性能,在海洋、环保、能源等领域中得到了大量的应用。尤其是镍铝合金,是一种基于Ni基超合金发展出来的新材料,具有高熔点、低密度、良好导热性、优异抗氧化性,是极具潜力的高温结构材料和功能材料[1-3]。但是室温脆性、不足的高温强度和高温蠕变抗力等问题一直制约着NiAl合金作为航空发动机叶片材料[4-5]。根据GUHA等人[6-7]的研究,发现在NiAl合金中添加Fe,可以显著改善合金的室温塑韧性。其中金属原子含量比例为Ni-20Al-30Fe的合金,具有的(β′+γ/γ′)合金相表现出较好的室温韧性和屈服强度特性。之后,QI等人[8]在此基础上,发现了在镍铁铝合金中加入Nb元素,形成的合金在950℃~1100℃表现出超塑性的良好性能。

在激光技术高速发展并成功应用的今天,利用激光的高能光束以及快冷的性质进行冶金,可以进一步提高材料的室温塑性,且合金元素分布均匀、性能稳定、制造周期短等一系列优点,远优于传统的铸造和粉末冶金技术。国内学者已经对镍基合金涂层进行了研究,尤其是对Ni-Al, Fe-Al二元合金的熔覆制备开展了大量的研究。SONG等人[9]利用镍基合金涂层对35CrMo电机主轴表面进行改性,并证明其更能满足工程应用。CHEN等人[10]在H13钢表面获得乐表面平整光滑、组织致密、强化效果显著的镍基合金熔覆层。YANG等人[11]证明了优化激光熔覆制备时的工艺参量可以获得冶金质量良好的合金样品。CHENG等人[12-16]研究了激光熔覆合成Ni-Al和Fe-Al,在合适的激光工艺参量下,获得了与基体之间良好结合的合金熔覆层,且熔覆层组织致密、无宏观裂纹、杂质等缺陷,其中镍铝合金的组织有利于降低熔覆层的脆性。目前,虽然对Ni-Al等二元合金的熔覆制备情况研究的比较多,但是对Ni-Fe-Al等三元合金,还缺少实际的熔覆制备研究。

目前已有学者利用激光立体成形技术进行高性能、大尺寸的钨合金零件的制备[17]。因此,利用新兴的激光3-D打印技术的原理,进行混合镍铁铝合金的制造以及熔覆强化,是一种可行且成本较低的材料制备方法,也是新材料制备的发展趋势,有较高的工程应用价值。

1. 实验设计

1.1 实验装置和参量设计

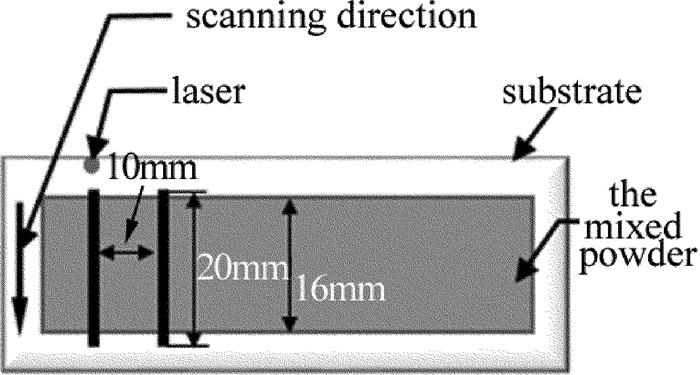

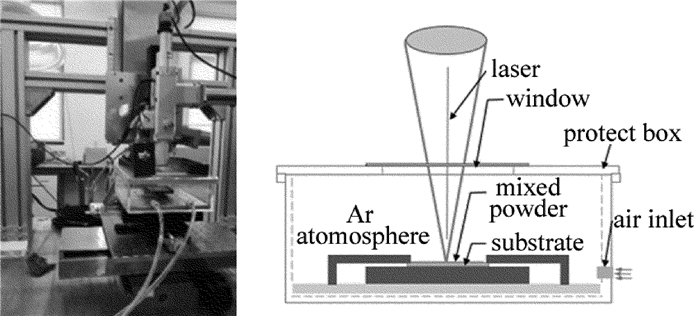

熔覆冶金实验在3维光纤激光加工系统上进行。该系统包括一台国产500W光纤激光器(波长1064nm,最高功率500W)、XYZ运动系统、激光焊接头、惰性气体保护系统和熔覆工装系统等。其中,激光焊接头的聚焦镜焦距为125mm,激光束准直聚焦后的光斑直径为150μm。

氧化控制是决定熔覆质量的关键。为了避免熔覆层的氧化,自行设计了一套惰性气体保护系统。该系统为一个树脂箱体(200mm×200mm×80mm),箱盖开孔后盖上高透石英玻璃,形成一个直径为80mm的透视窗,箱底设计有载物台和夹具,可避免试样随平台运动时的晃动。熔覆过程中,激光束透过石英玻璃透射窗口对试样进行加工,同时不断通入高纯氩气以保证熔覆试样一直处在氩气的氛围内(如图 1所示)。

实验中可调工艺参量为激光频率、功率、扫描速率以及离焦量等,工艺参量可调范围见表 1。通过前期的实验发现,激光器频率对熔覆质量的影响较小,因此将激光器的频率作为定量,设为常用数值1000Hz。

Table 1. Adjustable range of process parametersparameter laser frequency power scanning speed defocusing amount range 500Hz~10000Hz ≤500W ≤30mm/s -20mm~20mm 在激光表面熔覆过程中,单道熔覆的质量直接决定面熔覆的质量,开展单道熔覆工艺的研究是进行面熔覆工艺研究的基础,因此,本文中利用单道熔覆对混合金属粉末的熔覆冶金进行研究。实验过程中,激光束沿着同一个方向进行扫描,扫描的宽度(14mm)略大于铺粉宽度(12mm),相邻熔覆条之间的距离设置为5mm,以防止熔覆条之间相互影响(如图 2所示)。

1.2 实验材料准备

实验中使用的粉末为Alfa Aesar公司生产的高纯度单质镍、铁和铝粉末,粉末颗粒的平均粒径都在10μm以下。基板为工程中较为常见的轧制304#不锈钢,厚度为2mm。

基于其他学者的研究结论,将3种金属粉末按原子数分数比Ni-20Al-30Fe进行换算后,镍铁铝粉末质量比为Ni-10Al-33Fe,精密测量后混合,并人工充分搅拌均匀。用600#砂纸对基板表面进行打磨,并用无水乙醇进行清洗,以除去基板表面的杂质和油污。实验中利用自行设计的模具进行预置铺粉,以保证粉厚(0.8mm)的均匀性,为保证熔覆过程的稳定性和熔覆层的纯度,铺粉过程中未添加其它粘结剂。

2. 结果与显微组织分析

2.1 粉末形态

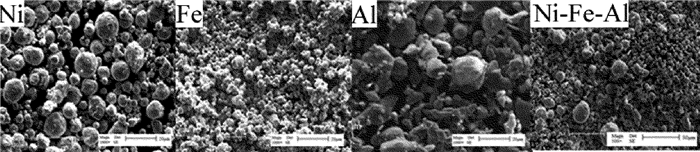

分别在500倍和1000倍的扫描电子显微镜下,对单粉形貌和混合后的状态进行了观察,观察到的粉末微观形貌以及均匀混合之后的情况如图 3所示。

从图中可以看出,除了铝粉形状不太规则外,镍粉和铁粉都呈规则的球状,而球状粉末具有良好的流动性,有助于铺粉的均匀性。从粉末的混合情况可以看出,镍、铁金属粉颗粒较小,均匀分布在粉末各处,有少量的大颗粒镍粉和铝粉浮在混合粉末表层。镍、铝粉末颗粒平均粒径略大于铁粉末。

2.2 熔覆工艺参量及结果

熔覆现象与一般的焊接现象类似,火花飞溅,尤其在高功率、低离焦量条件下,火花飞溅现象尤为显著。

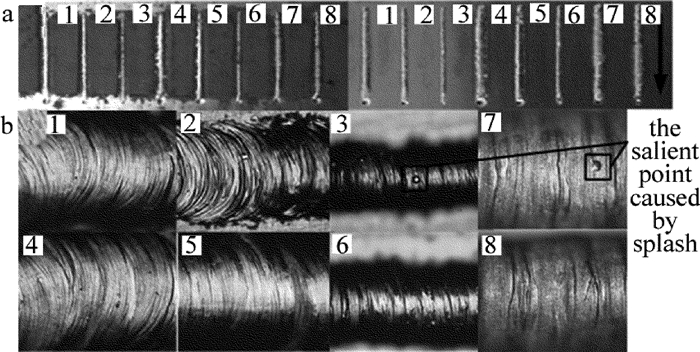

经过对工艺参量调整和优化之后,对镍、铁、铝3种混合粉末进行了熔覆实验。优化之后的实验参量如表 2所示,实验结果如图 4a所示。

Table 2. The optimized parameters of cladding processserial number 1 2 3 4 5 6 7 8 power/W 316 224 150.8 316 224 150.8 316 224 scanning speed/ (mm·s-1) 8 8 8 4 4 4 8 8 defocusing amount/mm 0 0 0 0 0 0 -2 -2 从图 4a中可以看出,优化后的单道熔覆条表面质量良好,有金属光泽,在该混合比例之下的混合粉末,熔覆条两边未形成夹粉,说明混合粉末的导热性良好。根据实验过程中的工艺参量和熔覆条宏观形貌,可以得出参量组合对于熔覆条宽度的影响规律,即激光功率和离焦量一定的情况下,扫描速率越低,得到的熔覆条越宽;在扫描速率和离焦量一定的情况下,激光功率越低,得到的熔覆条越宽;在扫描速率和激光功率一定的情况下,离焦量越大,得到的熔覆条越宽。反之,则越细。这主要与激光热输入比能量有关[18],见下式:

E=PvS (1) 式中,E为激光热输入比能量,P为激光功率,v为激光扫描速率,S为激光光斑面积。因此可知,当热输入比能量E越高时,即P越大,v和S越小时,熔覆条宽度也越宽。但是,在激光热输入充足的情况下,当离焦量增大即激光光斑面积增大时,由于作用的粉末范围大,因此形成的熔覆条宽度也较宽。

在放大倍数为200倍的激光共聚焦显微镜下,对于优化后的熔覆条表面质量和3-D形貌进行了观察,观察结果如图 4b所示。

从图 4b可以看出,第1道~第6道熔覆条,在零离焦的情况下,其表面形成了稳定的熔覆纹,有金属光泽,且没有出现明显的裂纹和气孔。但在熔覆过程中有少量的飞溅落在其表面,形成了点状凸起。在离焦条件下,如第7道、第8道熔覆条,由于光斑的能量密度减小,降低了熔融粉末与未熔粉末之间的温度梯度,因此形成的熔覆纹没有聚焦情况下的明显,表面粗糙度较小,但可能会由于温度梯度较小,造成组织晶粒粗大,而影响其力学性能。

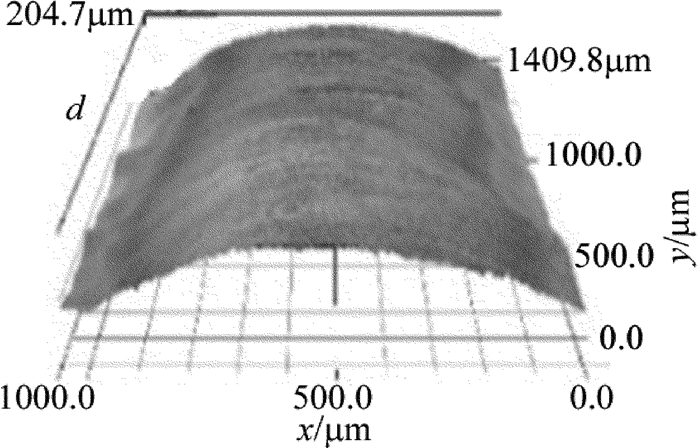

随机选取第4道熔覆条进行3维形貌观察, 如图 5所示。可以看出,熔覆条横向展开较好,在不锈钢基板上的弧度角较大,即熔覆材料和基板的润湿情况较好,有助于在多道搭接熔覆时,得到表面粗糙度较小的熔覆层。

2.3 显微组织和熔覆质量分析

为了进一步观察和分析熔覆粉末材料与基板的结合情况,以及熔覆材料的显微组织成形情况。选取了其中一条单道熔覆试样,用王水腐蚀后,在扫描电子显微镜和金相显微镜下, 对其截面进行了观察,观察结果如图 6所示。

从图 6a中可以看出,熔覆层显微组织与不锈钢基板明显不同。其中基板组织为常见的奥氏体不锈钢组织,熔覆条组织主要为镍铁铝3种元素的金属间化合物。从熔覆层与基板的结合图中可以看出,熔覆层与基板形成了稳定的冶金结合层。另外,基板上有少量的气孔,而熔覆层无明显的气孔和裂纹,说明熔覆层合金质量良好。

从图 6b中可以看出,熔覆层形成了良好具有长程无序结构的柱状晶和等轴晶组织,说明熔覆粉末之间形成了稳定的合金组织,证明了激光在熔覆冶金方面的可行性。

熔覆层组织致密,在熔池冷却时,熔融的合金液体会沿着降温最快的方向结晶。由于与熔池接触的空气和不锈钢基板的导热系数不同,因此熔池的温度梯度在各方向的不同,导致散热方向不同,所以形成的组织在结晶方向上有所不同,在图 6中显示出黑白相间的组织形态,但总体上,凝固后形成的柱状晶组织相互交错,在力学性能上即表现出各向同性的特点。

3. 检测分析

3.1 X射线衍射分析

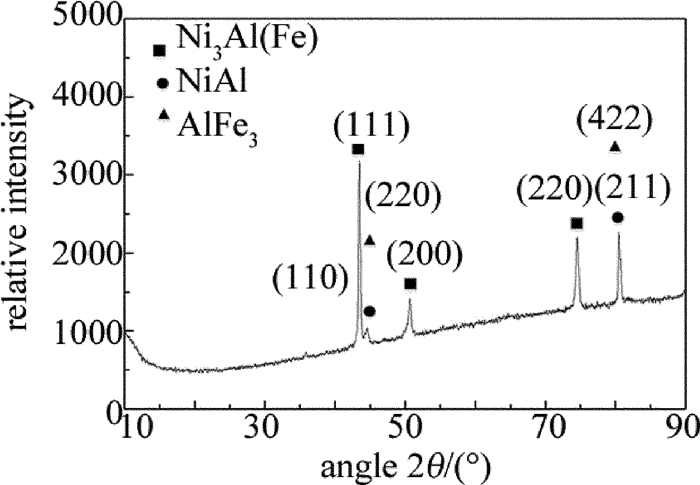

为了确定组织的成分,对熔覆层组织进行了X射线衍射分析(X-ray diffraction, XRD),分析结果如图 7所示。

通过对组织的XRD分析发现,熔覆层内部组织的主要成分为固溶有Fe元素的Ni3Al, NiAl和AlFe3。位于2θ为80°~85°之间的波峰发生重叠,经分析发现还有可能含有AlFe等金属间化合物(未在图中标出)。可以确定,在镍铁铝金属粉末在和基板在熔覆的过程中,形成了新的合金相,得到了固溶Fe元素的NiAl合金,即达到了激光熔覆冶金的目的。根据前人的研究可以得出,固溶有Fe元素的Ni3Al金属间化合物的出现,能够改善熔覆层的室温脆性,提高韧性。

3.2 显微硬度检测

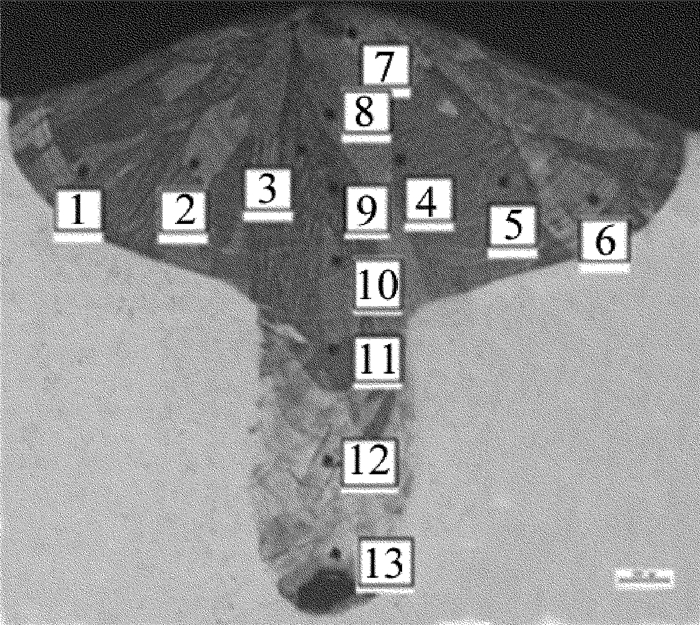

在200g的压力、保压15s的条件下,用型号为FM-700e的硬度测试仪,对不锈钢基板以及熔覆层显微硬度进行了检测。在不锈钢基板上取点结果如图 8所示。

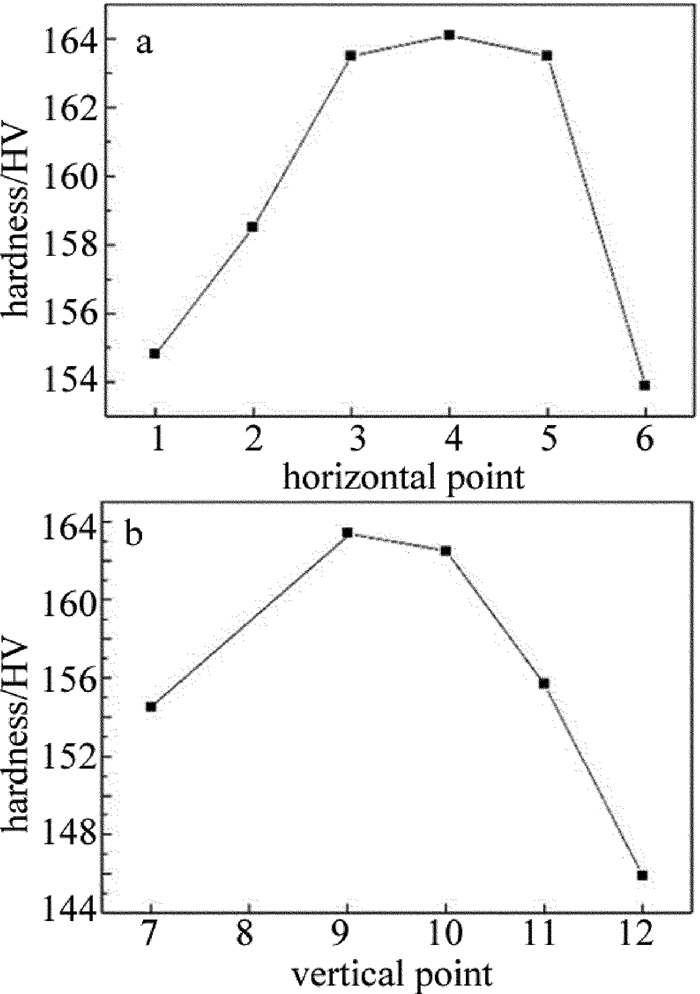

显微硬度测量过程中,分别从水平方向和竖直方向对熔覆层的硬度进行了测试,硬度值及其分布规律如图 9所示。其中水平方向平均值为159.72HV,竖直方向平均值为155.68HV。基板测量结果取平均之后的值为195.13HV。从硬度测量的结果可以看出,熔覆层硬度要低于基板硬度,平均值低30HV左右,熔覆层属于重铸层,且没有加入硬质强化相,硬度较不锈钢基板有所降低是正常现象,并且考虑到维氏硬度测量过程中存在的误差,熔覆层硬度降低的程度在可接受范围内。

从图 9中可以看出,硬度分布在水平方向和竖直方向都有先升高后降低的规律,即中心部分略高于周边,总的来说熔覆层内部的硬度分布均匀。均匀的硬度分布说明熔覆层组织均匀分布,即各方向有相同的力学性能。

4. 结论

通过一系列的熔覆实验,成功地获得了各向同性的具有致密组织的镍铁铝合金,说明了基于激光3-D打印原理,制备高性能的镍铁铝合金的可行性。

(1) 多粉熔覆过程中,在合理的工艺参量控制下,可以得到致密良好的新合金组织。

(2) 合金的组织在凝固过程中,除了在聚焦情况下,熔覆组织分层以外,在离焦情况下的熔覆组织,由于快冷的原因,所形成的结晶组织在小范围具有方向性,不同结晶区域重合的位置有明显的分界,而总体上熔覆层具有组织均匀、各向同性的性质。

(3) 镍、铁、铝3种粉末在激光熔覆下,可以得到固溶Fe元素的Ni3Al金属间化合物,可以改善熔覆层的室温脆性。

(4) 激光熔覆制备合金的过程中,熔化的基板金属元素可能会混入熔覆层金属中,影响熔覆层合金的纯度和性能,因此需要选取合适的基板进行熔覆冶金。

-

Table 1 Adjustable range of process parameters

parameter laser frequency power scanning speed defocusing amount range 500Hz~10000Hz ≤500W ≤30mm/s -20mm~20mm Table 2 The optimized parameters of cladding process

serial number 1 2 3 4 5 6 7 8 power/W 316 224 150.8 316 224 150.8 316 224 scanning speed/ (mm·s-1) 8 8 8 4 4 4 8 8 defocusing amount/mm 0 0 0 0 0 0 -2 -2 -

[1] NOEBE R D, BOWMAN R R, NATHAL M V. Physical and mechanical properties of the B2 compound NiAl[J]. International Material Review, 1993, 38(4):193-232. DOI: 10.1179/imr.1993.38.4.193

[2] GUO J T. Ordered intermetallic compound nial alloy[M]. Beijing:Science Press, 2003:47-51(in Chinese).

[3] MIRACLE D B. The physical and mechanical properties of NiAl[J]. Acta Metallurgica Et Materialia, 1993, 41(3):649-684. DOI: 10.1016/0956-7151(93)90001-9

[4] DAROLIA R. NiAl alloys for high-temperature structural applications[J]. Journal of the Minerals, Metals and Materials Society:1991, 43(3):44-49. DOI: 10.1007/BF03220163

[5] JIANG Y, HE Y H, HUANG B Y, et al. Progress in current research on NIAI intermetallic alloys[J]. Powder Metallurgy Materials Science and Engineering, 2004, 9(2):112-120(in Chinese).

[6] GUHA S, BAKER I, MUNROE P R. Elevated temperature deformation behaviour of multi-phase Ni-20 at% Al-30 at% Fe and its constituent phases[J]. Journal of Materials Science, 1995, 31(15):4055-4065. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=af0f6d26610794f949e72e780dc5c63d

[7] GUHA S, BAKER I, MUNROE P R. The microstructures of multiphase Ni-20Al-30Fe and its constituent phases[J]. Materials Characterization, 1995, 34(3):181-188. DOI: 10.1016/1044-5803(94)00094-2

[8] QI Y H, GUO J T, CUI C Y, et al. Superplasticity of a directionally solidified NiAl-Fe(Nb) alloy at high temperature[J]. Materials Lett-ers, 2002, 57(3):552-557. DOI: 10.1016/S0167-577X(02)00827-3

[9] SONG X H, ZOU Y F, XING J K, et al. Comparison between laser cladding Fe-based and Ni-based alloy coatings on 35CrMo[J]. Laser Technology, 2015, 39(1):39-45(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-JGJS201501008.htm

[10] CHEN J F, CHEN G Y, SUN L Y, et al. Investigation of dilution ratio and strengthening effect of laser cladded coating on H13 steel[J]. Laser Technology, 2017, 41(4):596-600(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201704028

[11] YANG J X, WANG Y F, WANG Zh Ch. laser cladding Ni/Ni3Al based double performance materials and internal microstructure ana-lysis[J]. Chinese Journal of Lasers, 2015, 42(3):0306006(in Chin-ese). DOI: 10.3788/CJL

[12] CHENG G P. Microstructure of laser cladding synthesize Fe-Al coat[J]. Applied Laser, 2010, 30(1):32-26(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yyjg201001008

[13] CHENG G P, HE Y Zh. Ni-Al intermetallic coatings prepared by laser-cladding synthesize with Ni-based alloy and Al[J]. Journal of Materials Engineering, 2010, 38(3):29-33(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=clgc201003008

[14] TANG Sh J, LIU H X, ZHANG X W, et al. Microstructure and property of selective laser cladding Ni-Al intermetallic compound coating on H13 steel surface[J]. Infrared and Laser Engineering, 2014, 43(5):1621-1626(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hwyjggc201405048

[15] WANG Y F, LI G, WU T X. Laser cladding Fe-Al intermetallics coatings on ZL101 substrate[J]. Chineses Journal of Lasers, 2009, 36(6):1581-1584(in Chinese). DOI: 10.3788/JCL

[16] XIONG L L, ZHENG H Zh, CHEN Zh, et al. research status about materials used in laser-clad nanostructured ceramics/metal composite coatings[J]. Materials Review, 2015, 29(12):24-29(in Chin-ese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=cldb201523005

[17] WANG P, LIU T W, WANG Sh G, et al. Research of microstructure and properties of tungsten based alloy fabricated by laser solid forming[J]. Laser Technology, 2016, 40(2):254-258(in Chin-ese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201602022

[18] YU D M. Investigation on microstructure and properties of stellite6/TiCn composite coating by laser cladding[D]. Lanzhou: Lanzhou University of Technology, 2014: 17-25(in Chinese).

-

期刊类型引用(5)

1. 邢艳丽,江文奇,井文华. 表面激光熔覆对体育器材硬度的改善. 激光与红外. 2022(01): 29-34 .  百度学术

百度学术

2. 于奇,马佳,龙伟民,钟素娟,于新泉,潘建军. 金刚石工具用适配型CuSnZnNi预合金粉末的研制. 金刚石与磨料磨具工程. 2021(02): 23-27 .  百度学术

百度学术

3. 刘玉璠,焦俊科,徐子法,欧阳文泰,张咪娜,刘政,昝少平,张文武. 激光熔覆制备TiC增强Ni-30Fe-20Al复合材料的组织与性能研究. 航空制造技术. 2021(12): 53-60 .  百度学术

百度学术

4. 徐子法,焦俊科,张正,杨亚鹏,张文武. 镍基高温合金激光修复工艺研究. 材料导报. 2019(19): 3196-3202 .  百度学术

百度学术

5. 李凌宇,石岩,李镇. 激光沉积铁基涂层微观组织与耐磨性能研究. 长春理工大学学报(自然科学版). 2018(04): 25-30 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: