Design and implementation of high speed indoor laser triangulation measurement

-

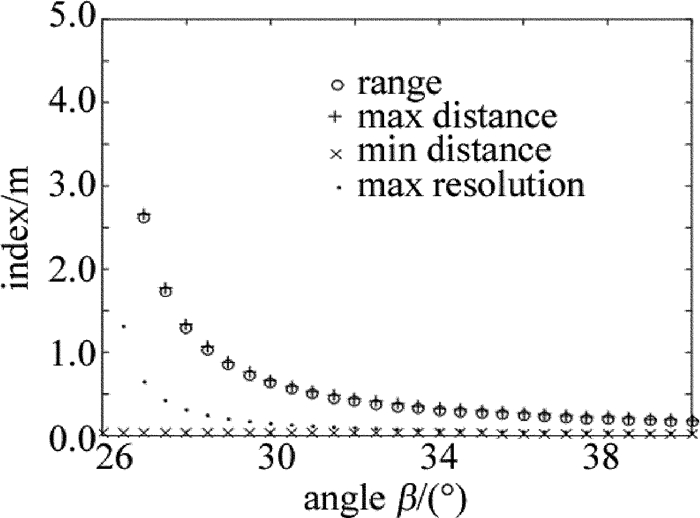

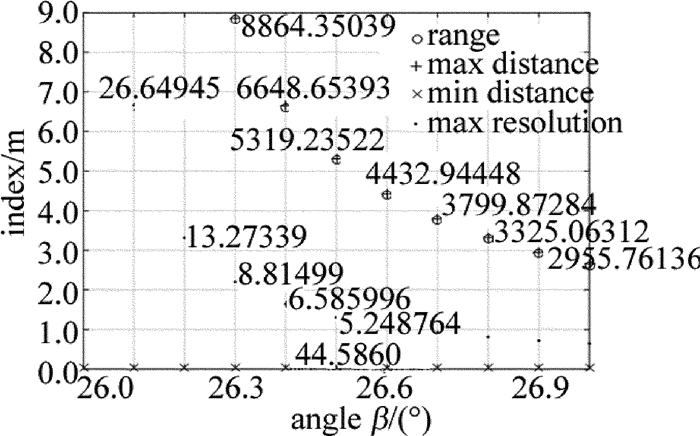

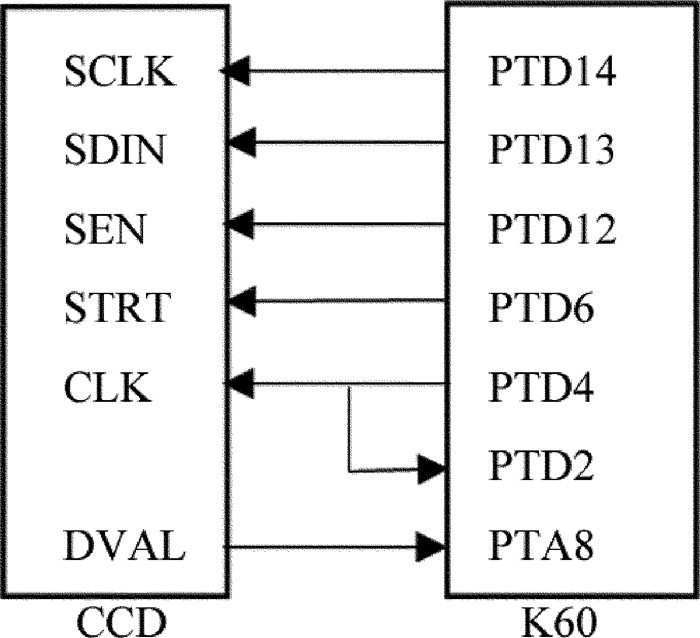

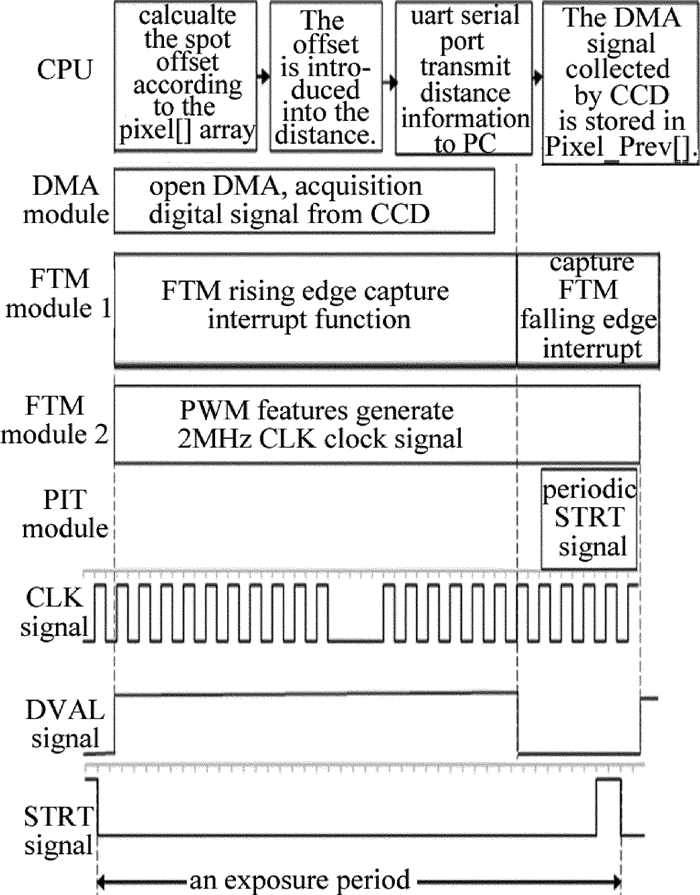

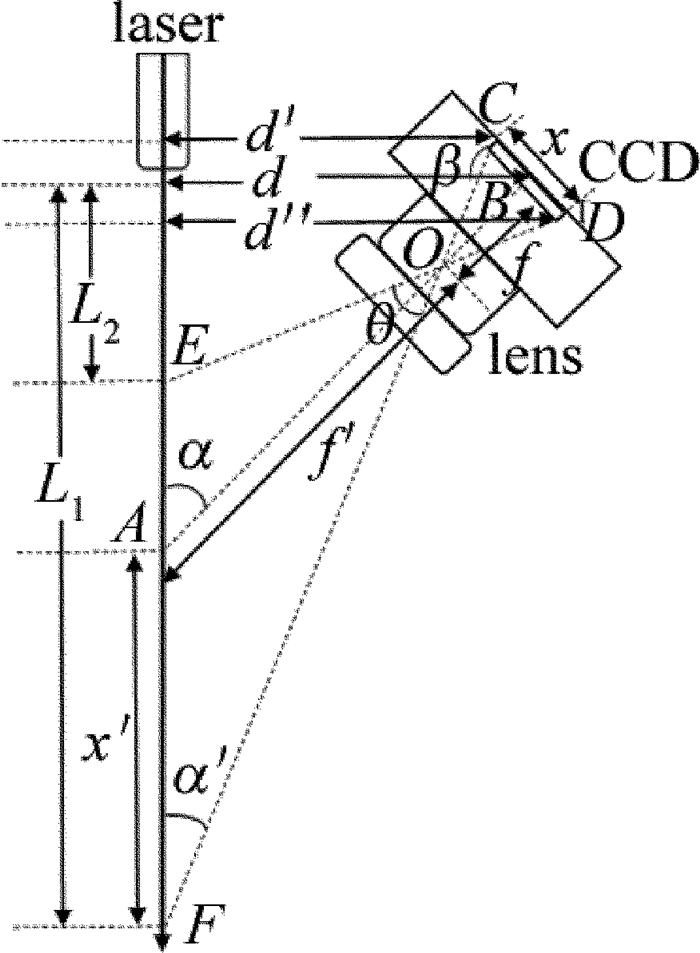

摘要: 为了实现室内大范围环境激光测距,采用三角测距原理设计了一套高速激光测距系统。该系统采用高分辨率线性CCD传感器采集环境信息并输出二值化信号,由32位单片机对二值化信号进行处理,利用分段拟合法得到的距离解算算法对二值化信号进行解算,从而得到激光光斑与测距模块镜头中心的距离;最后进行了实验验证。结果表明,测距仪具有714Hz的测量频率,最大测量距离为6311mm,最小测量距离为48mm,平均误差为2.8mm,最大测量误差为11mm。该测距系统可满足室内大范围环境测量的要求。Abstract: In order to realize wide range indoor environment laser ranging, a high speed laser ranging system was designed by the principle of trigonometric ranging. Environmental informations were collected with a high resolution linear CCD sensor, and the binary signal was output. The binary signal was processed by a 32-bit single chip microcomputer. The distance between laser spot and lens center of the ranging module was obtained according to the distance obtained by the piecewise fitting method. After the experimental verification, the results show that the rangefinder has the measurement frequency of 714Hz. The maximum measurement distance is 6311mm and the minimum measurement distance is 48mm. The average error is 2.8mm and the maximum measurement error is 11mm. The distance measurement system can meet the requirements of large-scale indoor environment measurement.

-

Keywords:

- laser technique /

- ranging /

- laser triangulation /

- linear CCD /

- K60 microcontroller /

- system calibration

-

-

Table 1 Main parameters of CCD chip

model RPLIS-2048-EXB-LG array size 12 dark pixels+2048 video pixels pixel size 4μm×32μm image array size imaging area:8192μm×32μm output analog and digital maximum frequency 2.5MHz Table 2 Function of fitting curve of each set of points

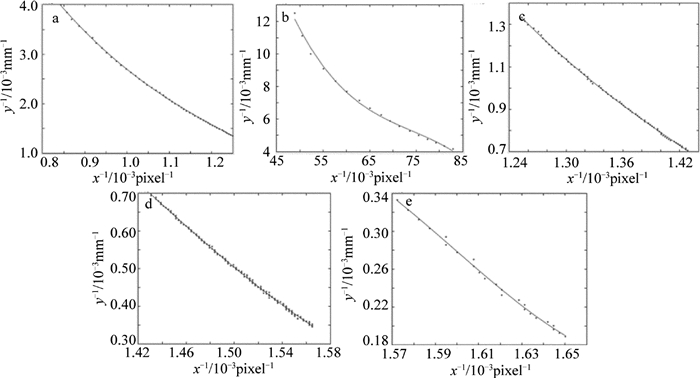

48mm ≤ y < 240mm y=1/(-238884699.65/x3+530548.2274/x2-404.94/x+0.111213) 240mm ≤ y < 740mm y=1/(-7899795.464/x3+31495.48609/x2-46.1119/x+0.02521) 750mm ≤ y < 2840mm y=1/(-12825216.53/x3+56003.15446/x2-84.5048/x +0.04452) 2840mm ≤ y < 4200mm y=1/(9381971.246/x3-39260.8585/x2+51.8177/x -0.02055) 4200mm ≤ y < 6311mm y=1/(-431717687.9/x3+2064225.4742/x2-3291.774/x +1.7512) Table 3 Measurement results within the range of 50mm~950mm

distance/mm 50 150 250 350 450 550 650 750 850 950 No.1 50 150 250 350 451 550 650 749 849 950 No.2 50 150 250 350 450 550 650 750 850 950 No.3 50 150 250 350 450 550 650 749 850 951 Table 4 Measurement results within the range of 5400mm~6300mm

distance/mm 5400 5500 5600 5700 5800 5900 6000 6100 6200 6300 No.1 5397 5498 5607 5703 5802 5903 6002 6097 6194 6292 No.2 5396 5496 5611 5702 5799 5904 5999 6094 6192 6294 No.3 5399 5497 5606 5699 5797 5903 5997 6095 6194 6290 -

[1] WANG F. Laser ranging technology based on triangulation [D]. Tianjin: Nankai University, 2012: 45-77 (in Chinese).

[2] CHEN J X, TAO W, YANG H W, et al. Laser triangulation displacement sensor localization algorithm[J]. Optimization Design of Sensor and Micro Systems, 2016, 35(9): 62-65 (in Chinese).

[3] LIU K, CHEN F. Laser ranging method and the development of laser[J]. Science and Technology Information, 2008, 1(30):387-388. http://d.old.wanfangdata.com.cn/Periodical/wlxb201806016

[4] MA S D.A serf-calibration technique for active vision system[J]. IEEE Transactions on Robot Automation, 1996, 12(1):114-120. DOI: 10.1109/70.481755

[5] FU B Ch. Research on the hardware circuit of high precision laser range finder[D]. Nanjing: Nanjing Science and Engineering University, 2007: 17-34(in Chinese).

[6] XIAO B. Study on laser ranging method[J]. Geo Spatial Information, 2010, 8(4): 162-164 (in Chinese). http://d.old.wanfangdata.com.cn/Periodical/jxkf201803006

[7] YAN S, LI D G, YU Zh L. Design and analysis of parameter optimization of triangulation laser displacement sensor[J]. Electronic Measurement Technology, 2012, 35(10): 21-24 (in Chinese).

[8] ZHENG D, YUE Y D. Simple three-dimensional laser radar measuring method and model reconstruction forhot heavy forgings[J]. Optical Engineering, 2012, 51(2):021118. DOI: 10.1117/1.OE.51.2.021118

[9] XU J Ch. Study on new phase laser range finder[D]. Xi'an: Xi'an Electronic and Science University, 2008: 13-21 (in Chinese).

[10] YU P Zh. Analysis and improvement of detection error shift of laser triangulation [D]. Changchun: Changchun University of Science and Technology, 2013: 88-93 (in Chinese).

[11] JIA Q, XIE J S. Design and implementation of laser displacement sensor based on triangulation method[J]. Journal of Changchun University, 2014, 24 (10): 1035-1037 (in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ccdxxb201408006

[12] WANG G. Design and research of laser rangefinder receiving optical system field diaphragm[J]. Laser Technology, 2014, 38(5): 647-650 (in Chinese). http://en.cnki.com.cn/Article_en/CJFDTotal-JGJS201405015.htm

[13] GAO Y Y, LI Y H, FENG Q L, et al. Design of optical system for laser ranging based on digital phase detection[J]. Laser Technology, 2013, 37(3): 353-356(in Chinese).

[14] WANG X J, GAO J, WANG L. Overview of the laser triangulation[J]. Chinese Journal of Scientific Instrument, 2004, 25 (4): 601-604(in Chinese).

[15] TAN H Y, ZHAO X J. Online measurement of surface roughness of parts based on laser triangulation method[J]. Machine Tool and Hydraulic Press, 2010, 38(6): 67-68(in Chinese).

[16] LÜ P, HAN G H. Double wedge application in calibration of laser range finder optical axis[J]. Laser Technology, 2012, 36(2): 151-153(in Chinese).

-

期刊类型引用(4)

1. 刘辉,张春波,卢进南,张锦茹. 基于激光三角法的煤矸石装载体积测量方法. 激光技术. 2021(05): 630-635 .  本站查看

本站查看

2. 王正家,盛文婷,解家月,何涛. 基于线性激光三角法的圆柱对象定位测量研究. 激光技术. 2019(04): 28-34 .  本站查看

本站查看

3. 黄健,张广鹏. 基于线阵CCD的直线位移测量仪的研究. 光学技术. 2019(06): 677-682 .  百度学术

百度学术

4. 彭军,陈鑫源. 基于激光位移传感器的数据高速处理系统设计. 激光杂志. 2019(12): 107-109 .  百度学术

百度学术

其他类型引用(9)

下载:

下载: