Design of visualization systems for terahertz non destructive testing

-

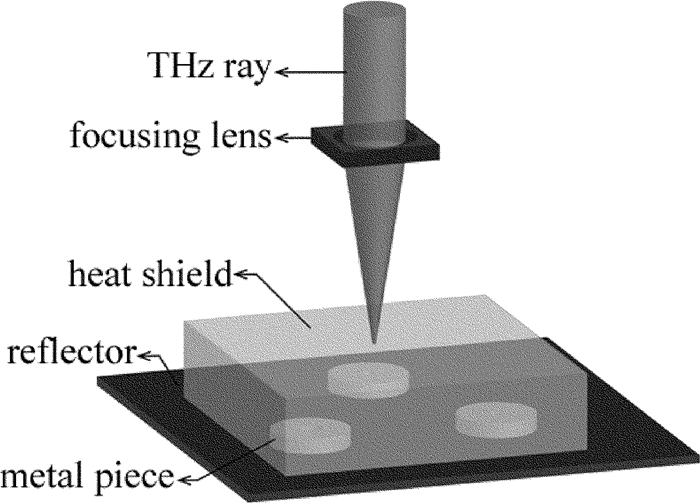

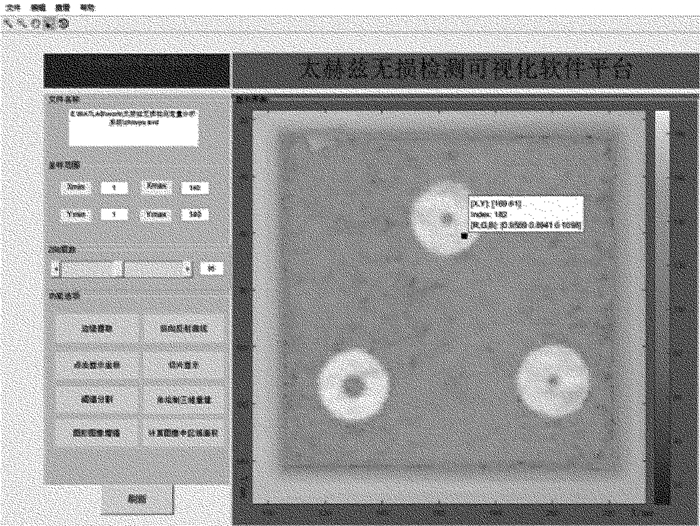

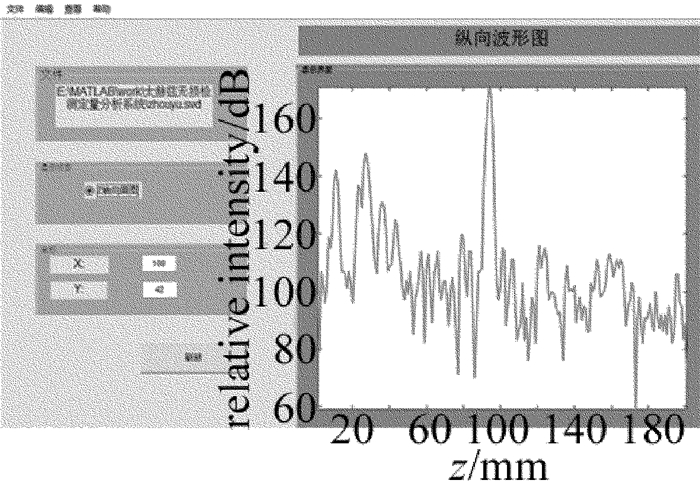

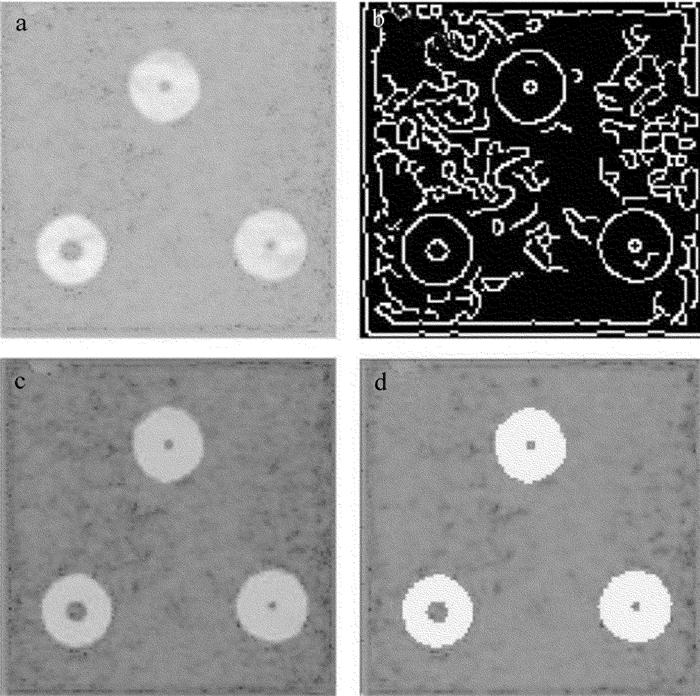

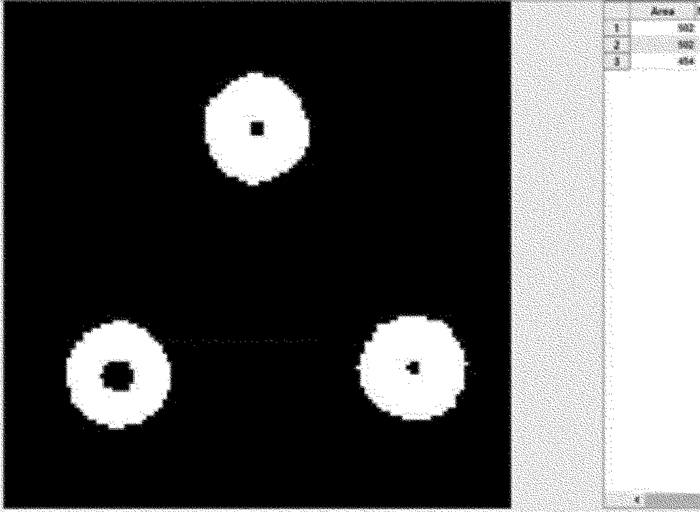

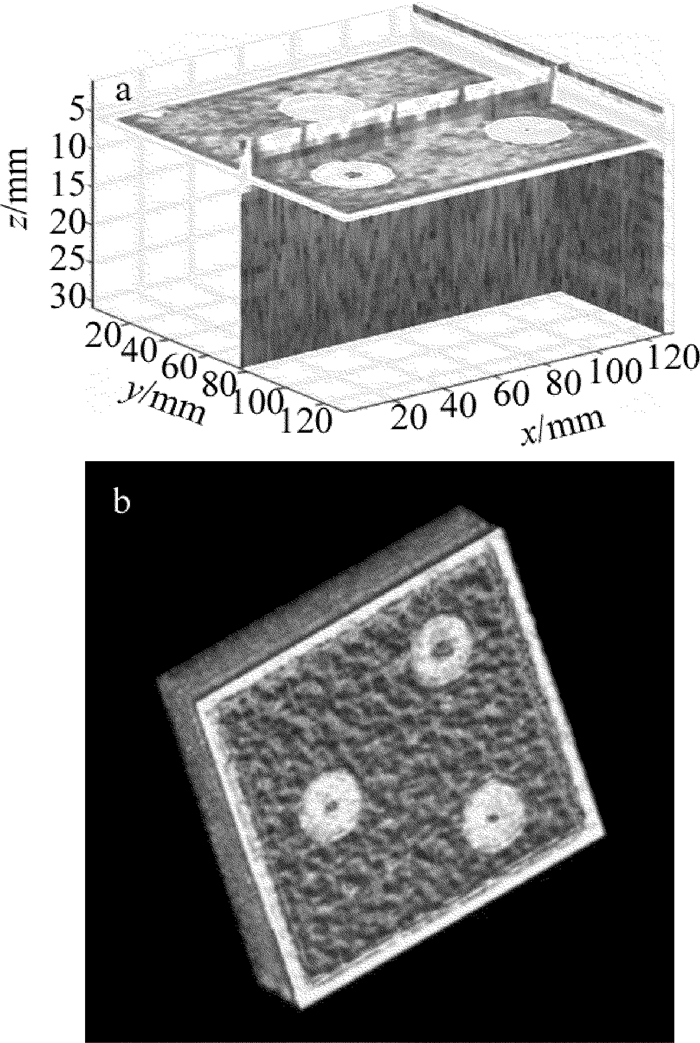

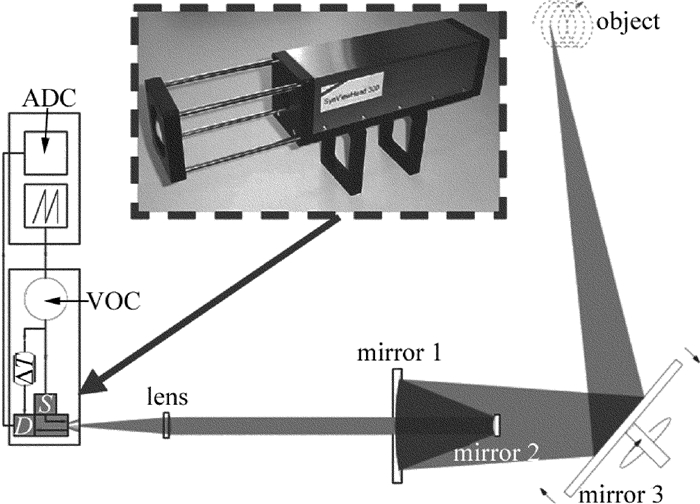

摘要: 为了改进太赫兹无损检测过程的有效性和可靠性,搭建了一套可以快速进行太赫兹无损检测的可视化系统。系统采用设计的太赫兹调频连续波成像装置来采集检测数据,利用MATLAB的图形用户界面开发一套集成图像处理和3维重构等功能的可视化软件平台来分析数据,并用该系统来检测一个内部含金属的高分子隔热瓦样件。结果表明,搭建的太赫兹无损检测可视化系统能对高分子隔热瓦的内部结构进行有效观察检测,并运用其软件平台的内部图像处理算法进行合理分析,将内部预埋金属缺陷的大小以及轮廓直接显示在计算机上,提高了无损检测结果的准确性,大大降低太赫兹无损检测的难度与数据分析周期。该系统的设计在实际工业应用中具有高效、简洁、实时的特点。

-

关键词:

- 激光技术 /

- 成像系统 /

- 无损检测 /

- 图像处理 /

- MATLAB图形用户界面

Abstract: In order to improve the validity and reliability of terahertz non destructive testing (NDT), a set of visualization system for terahertz NDT was set up. Terahertz frequency modulation continuous wave imaging devices was adopted to collect data, MATLAB-graphical user interface (GUI) was used to develop a set of visualization software platform integrating function such as image processing and 3-D reconstruction. After the analysis of the data, the prototype system was used to detect polymer insulation tiles with the containing of internal metal. The results show that the terahertz NDT visualization system is constructed to observe the internal structure of polymer insulation tile effectively, and then by using the internal image of software platform, after reasonable analysis and algorithm processing, the size and shape of the embedded metal defects are displayed directly on the computer. The accuracy of non-destructive testing is increased, and the difficulty of terahertz nondestructive testing and data analysis duration are decreased. -

-

[1] XIA J Zh. An introduction to nondestructive testing[M]. Guangzhou:Sunyat-sen University Press, 2010:1-2(in Chinese).

[2] XU J Zh, ZHANG X Ch. Terahertz science technology and application[M].Beijing:Peking University Press, 2007:1-251(in Chinese).

[3] ZHAO B Q, WEI X L, YANG Zh G, et al. Terahertz nondestructive inspection of heat shield[J].Laser Technology, 2015, 39(2):185-189(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201502008

[4] DOBROIU A, YAMASHITA M, OHSHIMA Y N, et al. Terahertz imaging system based on a backward-wave oscillaor[J]. Applied Optics, 2004, 43(30):5637-5646. DOI: 10.1364/AO.43.005637

[5] LIU B, LIU J M. A method of the realization of high accuracy in FCMW ranging system[J].Journal of Electronic Measurement and Instrument, 2001, 15(3):41-45(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTOTAL-DZIY200103008.htm

[6] am WEG C, von SPIEGEL W, HENNEBERGER R, et al. Fast active THz cameras with ranging capabilities[J]. Journal of Infrared, Millimeter, and Terahertz Waves, 2009, 30(12):1281-1296. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=974d82c23be47d19b2cf31ec3c308436

[7] LU T L, YUAN H, ZHANG J Sh, et al. Phase detection for continuous terahertz wave[J].Proceedings of the SPIE, 2015, 9625:962506. DOI: 10.1117/12.2193280

[8] LI Q, DING S H, LI Y D, et al. Experimental research on resolution improvement in CW THz digital holography[J]. Applied Physics, 2012, B107(103):103-110. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ab2f9d81c21b4cc24b8ca40bd2b2a4ab

[9] JIANG Ch Sh. The infrared thermal wave nondestructive testing and THz imaging software platform design[D]. Beijing: Capital Normal University, 2007: 1-86(in Chinese).

[10] JIANG Q H. Infrared thermal wave image segmentation and 3-D visualization of sequence image[D]. Beijing: Capital Normal University, 2007: 1-79(in Chinese).

[11] QIAO N Sh, ZOU B J, ZENG L, et al. An edge detection method based on image fusion in a noisy image[J]. Journal of Optoelectronics·Laser, 2012, 23(11):2216-2220(in Chinese).

[12] ZHOU Y, TANG Z Sh. A coherent subvolume projection approach for volume rendering[J]. Chinese Journal of Computers, 1994, 17(11):823-830(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK199400263105

[13] XU X Y.Characteristic analysis of Otsu threshold and its applications[J]. Pattern Recognition Letters, 2011, 46(3): 956-961. DOI: 10.1016-j.patrec.2011.01.021/

[14] LI L, GONG M L, LIU X Zh, et al. A software for laser beam analysis[J].Laser Technology, 2000, 24(6):405-408(in Chinese).

[15] HE X, ZHANG B, ZHOU K. Automatic acquiring and analyzing system of laser spot based on virtual instruments[J]. Laser Technology, 2012, 36(2):238-242(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201202025

-

期刊类型引用(4)

1. 郭亮, 郭毅. 基于三维成像技术的激光图像处理系统. 激光杂志. 2020(01): 113-117 .  百度学术

百度学术

2. 殷贤华, 姜燕, 吕斌川, 陈德勇, 陈涛. 2-巯基苯并噻唑的太赫兹时域光谱定量研究. 激光技术. 2019(01): 83-87 .  本站查看

本站查看

3. 庄志惠, 施金鸿, 岑健, 陈丽. 基于激光技术的光电无损检测系统. 激光杂志. 2019(07): 39-42 .  百度学术

百度学术

4. 方加娟, 赵广复. 基于聚类分析的高维数据异常特征光流检测系统. 激光杂志. 2019(12): 128-131 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: