Technological study on long pulse laser cutting of polycrystalline cubic boron nitride

-

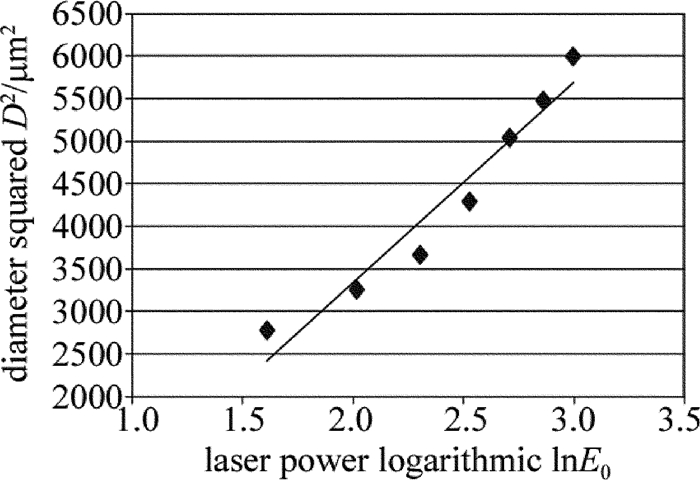

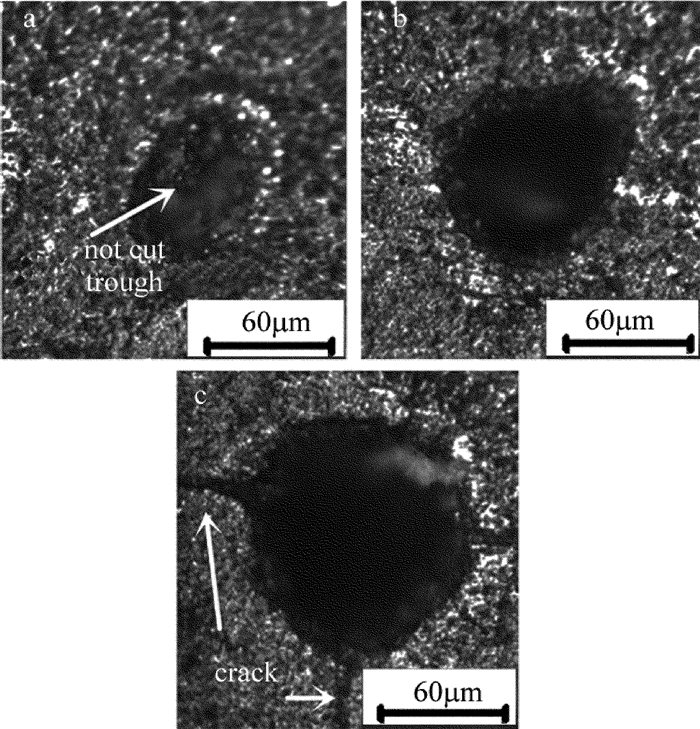

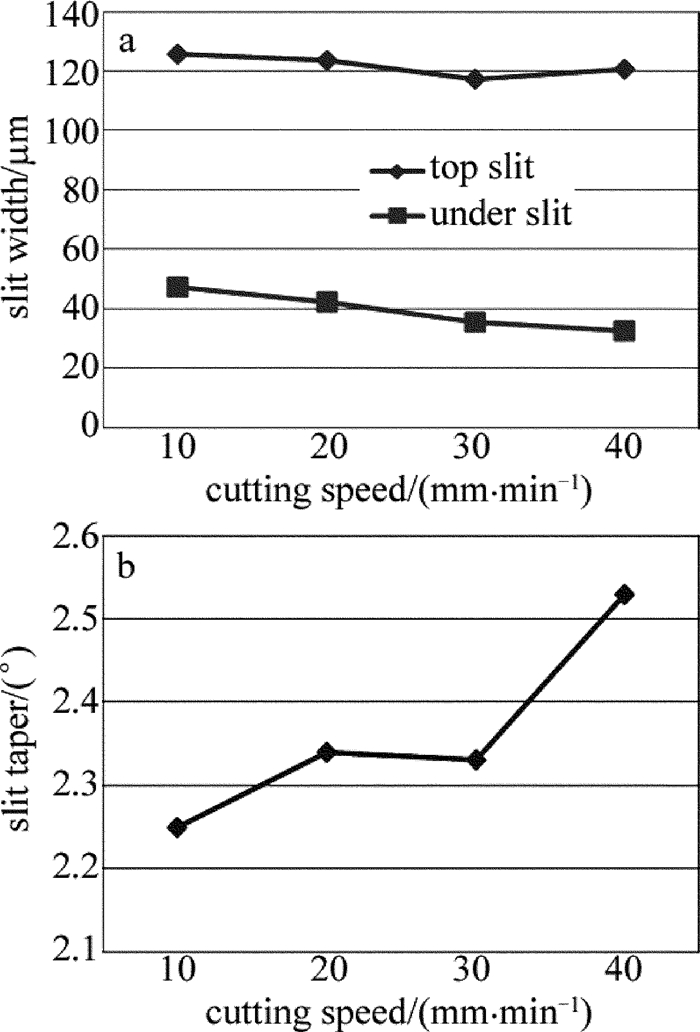

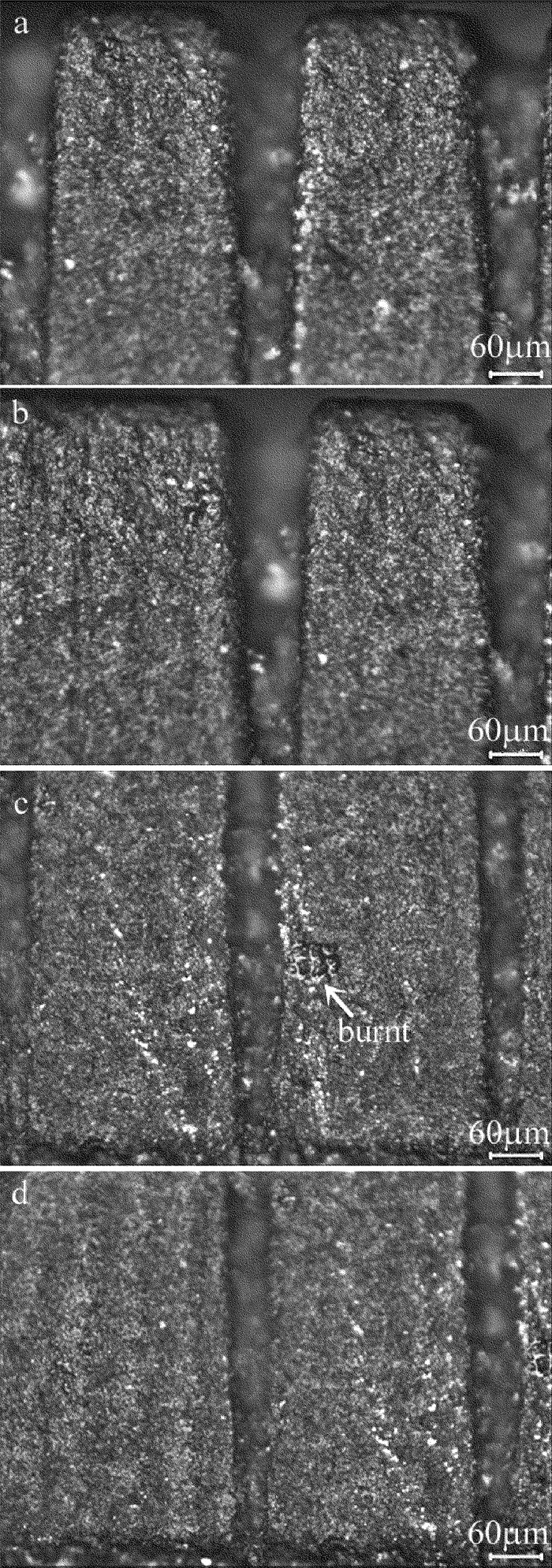

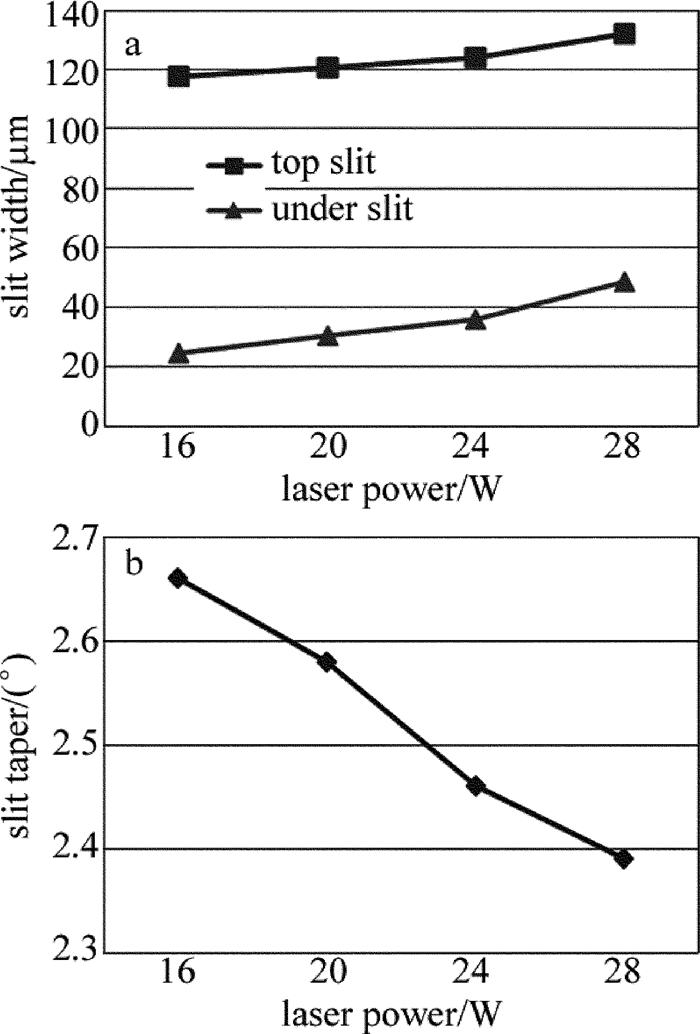

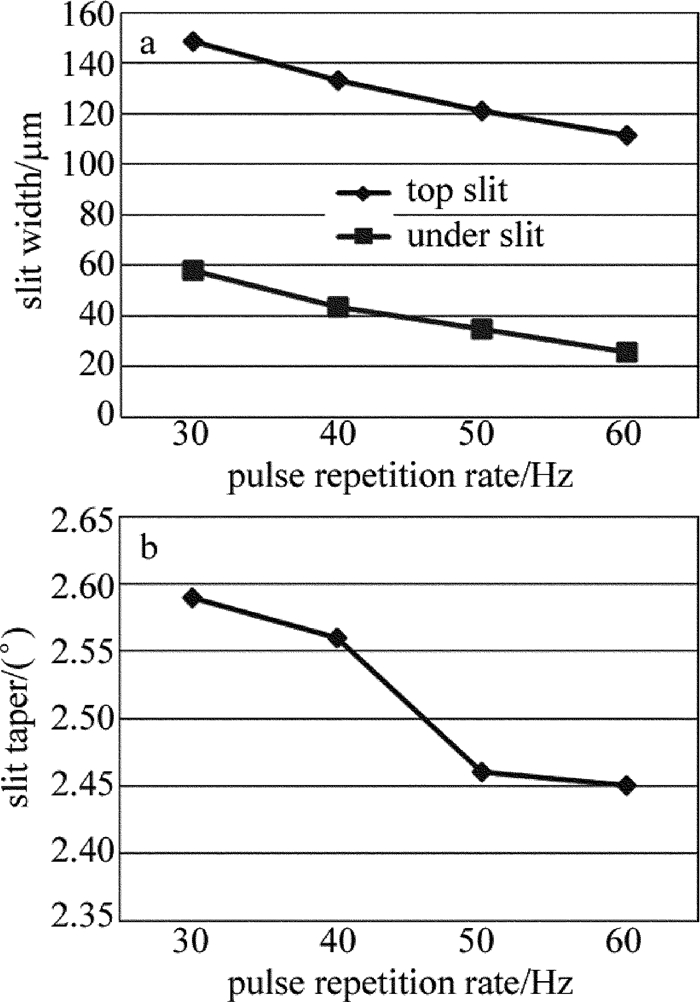

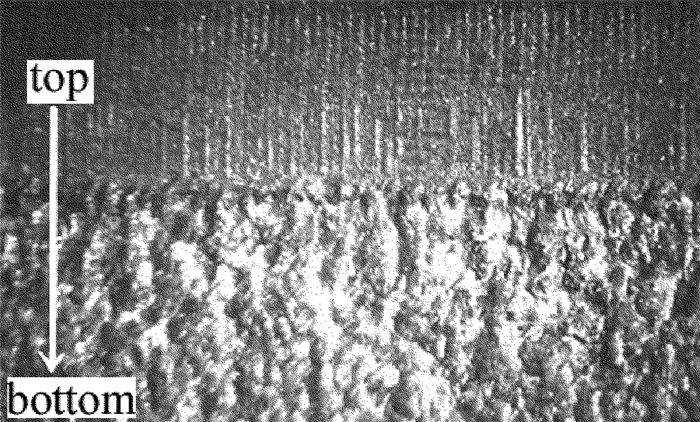

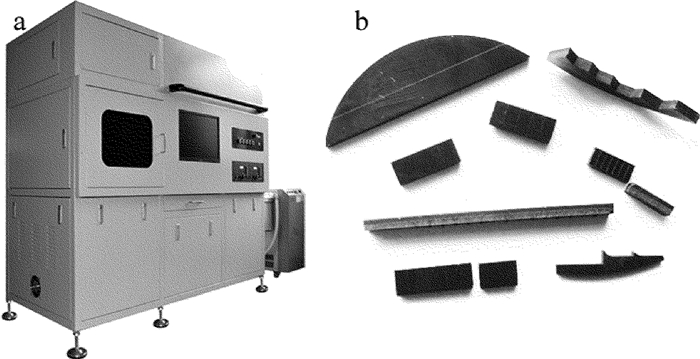

摘要: 为了获得聚晶立方氮化硼(PCBN)最优的激光切割质量和切割效率,依据烧蚀直径和入射激光脉冲能量的函数关系,得出PCBN烧蚀阈值为1.796J/cm2。采用Nd:YAG激光器对型号为BN250的PCBN进行切割试验,分析了切割速率、激光功率以及脉冲频率对切割质量的影响规律。通过切缝的显微观测对比,总结出不同激光工艺参量下PCBN缝宽的变化趋势。结果表明,对于脉宽为100μs的激光,当激光功率为28W、脉冲频率为60Hz、切割速率为20mm/min时,能够获得PCBN激光切割的最优切缝和较高的切割效率。该工艺方法和数据的建立,对今后PCBN或其它超硬材料的激光加工有着重要参考价值。Abstract: In order to obtain the optimal laser cutting quality and efficiency of polycrystalline cubic boron nitride(PCBN), the ablation threshold of PCBN material was obtained as 1.796J/cm2, based on the function relationship between the ablation diameter and laser energy. Cutting experiments of model BN250 PCBN with Nd:YAG laser were carried out. The effects of cutting speed, laser power and pulse repetition rate on cutting quality were analyzed. The changing trend of slit width of PCBN under different laser parameters was summarized by contrasting the microscopic observation. The results show that, the best quality of slit and the higher cutting efficiency can be obtained at the condition of laser power 28W, pulse repetition rate 60Hz, and cutting speed 20mm/min, by laser pulse with pulse duration 100μs. The method and process data have an important reference value for laser processing of PCBN or other superhard materials.

-

-

[1] LIU Y, LÜ Zh, GUO H, et al. Strategic consideration on developing polycrystalline cubic boron nitride in China[J]. Tool Engineering, 2008, 42(8):3-6 (in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gjjs200808001

[2] DEN F M, CHEN Q W. Manufacturing, properties and applications of PDC cutting tool material[M]. Beijing:Chemical Industry Press, 2003:16-17 (in Chinese).

[3] CHEN Y J, WANG H K, PENG J, et al. Production methods and application of polycrystalline cubic boron nitride[J]. Diamond & Abrasives Engineering, 2015, 35(2):74-79 (in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgsymlmjgc201502017

[4] LIU X L. PCBN tool and its application[M]. Harbin:Heilongjiang Science and Technology Press, 1999:20-50 (in Chinese).

[5] KOU Z L, LI Y, DOU Y W. Situation and development of PCD/PCBN tools[C]//Superhard Materials and Products Professional Committee of Chian Materials Research Society. 50th Anniversary of China Superhard Materials and Products Featured Book. Hangzhou: Zhejiang University Press, 2014: 435-441 (in Chinese).

[6] ZHANG L L, LIN F, LIU Z H, et al. Discussion on the development and applications of PCBN in China[C]//Superhard Materials and Products Professional Committee of Chian Materials Research Society. 50th Anniversary of China Superhard Materials and Products Featured Book. Hangzhou: Zhejiang University Press, 2014: 219-225 (in Chinese).

[7] HE H H, LÜ Z, LIN F, et al. Factors of influencing on the process property of PCBN[J]. Superhard Material Engineering, 2007, 19(2):6-10 (in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zbkj200702002

[8] JIANG W, PAN Y, LI L W, et al. Influence of synthetic pressure on wear resistance and electric conductivity of PCBN compacts[J]. Superhard Material Engineering, 2011, 23(3):16-18 (in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zbkj201103004

[9] XIAO L, ZENG M X, WU H H, et al. Study on cutting technology of PCBN tool[J]. Tool Engineering, 2005, 39(10):12-14 (in Chinese). http://d.old.wanfangdata.com.cn/Conference/WFHYXW635795

[10] HUANG F M, XIE X Z, WEI X, et al. Newly developed techniques for laser dicing wafer[J]. Laser Technology, 2012, 36(3):293-297 (in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201203002

[11] WU Z R, MELAIBARI A, MOLIAN P, et al. Hybrid CO2 laser/waterjet (CO2-LWJ) cutting of polycrystalline cubic boron nitride (PCBN) blanks with phase transformation induce fracture[J]. Optics and Laser Technology, 2015, 70:39-44. DOI: 10.1016/j.optlastec.2015.01.013

[12] PECHOLT B, VENDAN M, DONG Y Y, et al. Ultrafast laser micromachining of 3C-SiC thin films for MEMS device fabrication[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39(3):239-250. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=f881f5ac705798c1948fa51b53158766

[13] LENZNER M, KRÜGER J, SARTANIA S, et al. Femtosecond optical breakdown in dielectrics[J]. Physical Review Letters, 1998, 80(18):4076-4079. DOI: 10.1103/PhysRevLett.80.4076

[14] ZHAO Q L, JIANG T, DONG Z W, et al. Ablation threshold and material removal mechanisms of SiC processed by femtosecond laser[J]. Journal of Mechanical Engineering, 2010, 46(21):172-177 (in Chinese). DOI: 10.3901/JME.2010.21.172

[15] GUDDE J, HOHLFELD J, MULLERL J, et al. Damage threshold dependence on electron-photon coupling in Au and Ni films[J]. Applied Surface Science, 1998, 127/129:40-45. DOI: 10.1016/S0169-4332(98)00002-6

[16] DONG Y Y, MOLIAN P. Femtosecond plused laser ablation of 3C-SiC thin film on silicon[J]. Applied Physics, 2003, A77(6):839-846. DOI: 10.1007/s00339-003-2103-y

[17] ZHOU B K, GAO Y Z, CHEN T R, et al. The principle of laser[M]. 7rd ed. Beijing:National Defense Industry Press, 2014:145-147 (in Chinese).

[18] WU Y, ZHANG G F. Damage analysis of PDC cutted by Nd:YAG laser and WEDM[J]. China Mechanical Engineering, 2010, 21(9):1034-1039 (in Chinese). https://www.researchgate.net/publication/288369787_Damage_analysis_of_PDC_cutted_by_NdYAG_laser_and_WEDM

[19] JI L F, LING C, LI Q R, et al. Research progress and development of industrial application of picosecond laser processing[J]. Journal of Mechanical Engineering, 2014, 50(5):115-126 (in Chinese). DOI: 10.3901/JME.2014.05.115

-

期刊类型引用(2)

1. 贵崑,张子龙,赵长明,张海洋,田顺. 双横模输出微片谐振腔双频频差调谐特性研究. 激光技术. 2020(01): 20-25 .  本站查看

本站查看

2. 周宗仁. 基于ANSYS的激光晶体热效应仿真研究. 软件导刊. 2019(12): 93-97 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: