Research on microchannel of silica glass fabricated by laser-induced backside wet etching

-

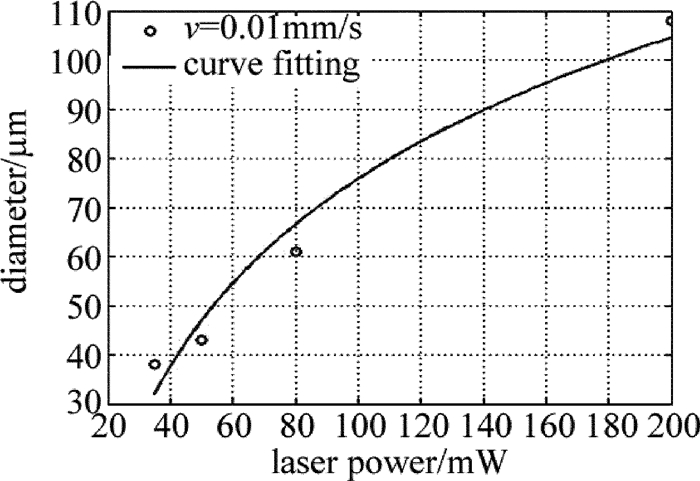

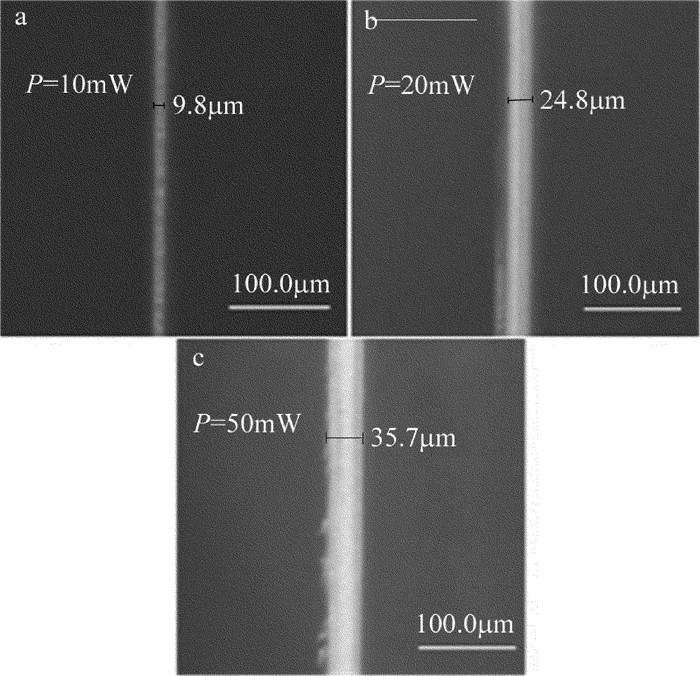

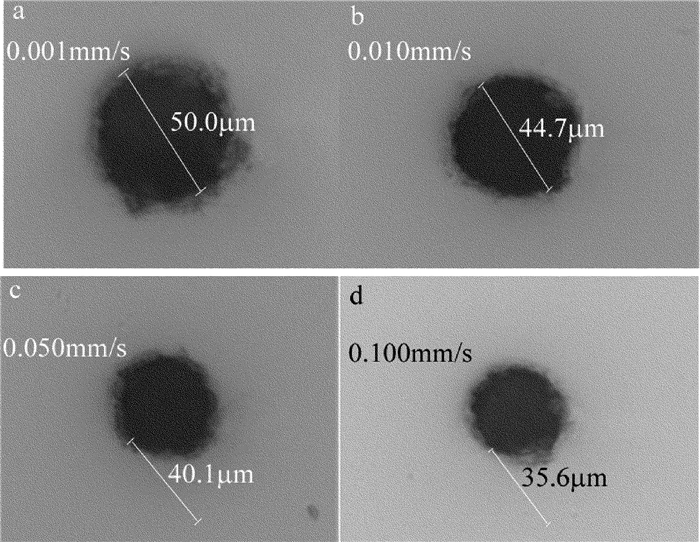

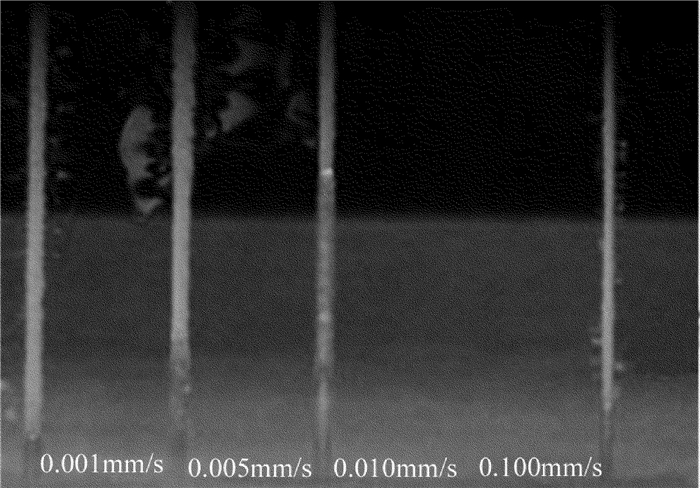

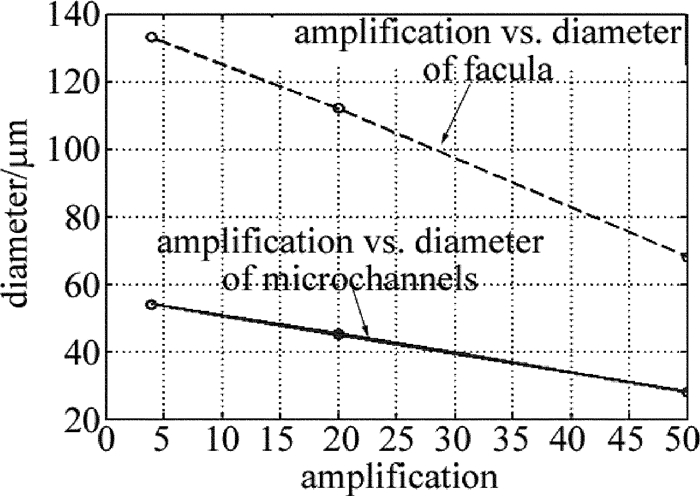

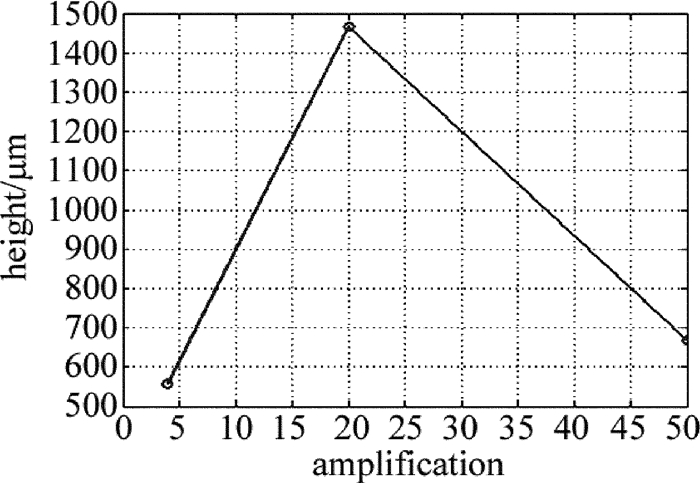

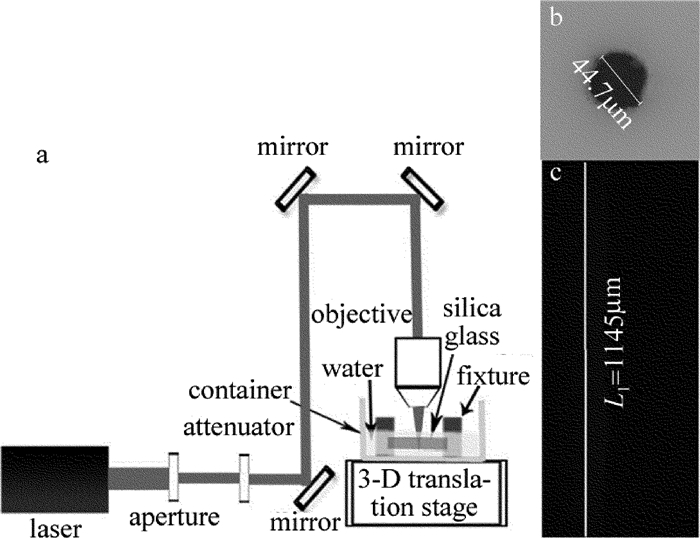

摘要: 为了获得飞秒激光背部湿刻石英玻璃微通道的最佳参量,通过分别改变飞秒激光的功率、刻蚀速率和显微物镜的放大倍数进行了实验。采用超景深显微镜对加工样品进行观察和测量,并分析了微通道的形貌。结果表明,在飞秒激光功率为50mW、刻蚀速率为0.010mm/s、20×显微物镜聚焦的实验条件下,可以制备出深度为1466μm、深宽比为32的石英玻璃微通道。此研究对3维结构维纳制造技术有一定的应用价值。Abstract: In order to achieve the optimum parameters of laser-induced backside wet etching for the fabrication of microchannel of silica glass, experiments were made by changing the laser power, etching velocity and magnification times of microscope objective. The processing samples were observed and measured by digital microscope. And then, the topography of microchannels was analyzed. The results show that, under the experimental conditions of laser power of 50mW, etching velocity of 0.010mm/s and 20× microscope objective lens, microchannels of silica glass were fabricated with the depth of 1466μm and the ratio of depth to width of 32. This research has certain application value for micronano fabrication technology of 3-D structure.

-

Keywords:

- ultrafast optics /

- microchannel /

- laser-induced backside wet etching /

- silica glass

-

-

-

[1] CHAI H L, YAN X L, WANG S M, et al. Advances in femtosecond laser fabrication of microchannels[J].Transactions of Beijing Institute of Technology, 2012, 32(10):991-1003(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=bjlgdxxb201210001

[2] DENG Z F, YANG Q, CHEN F, et al. Fabrication of large-area concave microlens array on silicon by femtosecond laser micromachining[J].Optics Letters, 2015, 40(6):1928-1931. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ed587d09a0af94fb78e45a2078517e51

[3] PECHOLT B, GUPTA S, MOLIAN P. Review of laser microscale processing of silicon carbide[J]. Journal of Laser Applications, 2011, 23(1):012008. DOI: 10.2351/1.3562522

[4] PSALTIS D, QUAKE S R, YANG C H. Developing optofluidic technology through the fusion of microfluidics and optics[J]. Nature, 2006, 442(7101):381-386. DOI: 10.1038/nature05060

[5] LIAO Y, JU Y F, ZHANG L, et al. Three-dimensional microfluidic channel with arbitrary length and configuration fabricated inside glass by femtosecond laser direct writing[J]. Optics Letters, 2010, 35(19):3225-3227. DOI: 10.1364/OL.35.003225

[6] JIANG L, LIU P J, YAN X L, et al.High-throughput rear-surface drilling of microchannels in glass based on electron dynamics control using femtosecond pulse trains[J]. Optics Letters, 2012, 37(14):2781-2783. DOI: 10.1364/OL.37.002781

[7] WANG J, NIINO H, YABE A. One-step microfabrication of fused silica by laser ablation of an organic solution[J]. Applied Physics, 1998, A68(1):111-113. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=229d835ee35cff49fd39d22f3d901cc9

[8] BÖHME R, BRAUN A, ZIMMER K. Backside etching of UV-transparent materials at the interface to liquids[J]. Applied Surface Science, 2002, 186(1):276-281. http://www.sciencedirect.com/science/article/pii/S0169433201006304

[9] VASS C, SEBÖK D, HOPP B. Comparing study of subpicosecond and nanosecond wet etching of fused silica[J]. Applied Surface Science, 2006, 252(13):4768-4772. DOI: 10.1016/j.apsusc.2005.07.118

[10] KAWAGUCHI Y, NIINO H, SATO T, et al. A deep micro-trench on silica glass fabricated by laserinduced backside wet etching (LIBWE)[J].Journal of Physics Conference Series, 2007, 59(59):380-383. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=Open J-Gate000000080758

[11] CHEN F, YANG Q, BIAN H, et al. Micro-nano fabrication of femtosecond laser wet etch[J].Journal of Applied Optics, 2014, 35(1):150-154(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yygx201401029

[12] YUN Zh Q, WEI R Sh, LI W, et al. Sub-diffraction-limit fabrication of 6H-SiC with femtosecond laser[J].Acta Physica Sinica, 2013, 62(6):068101(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=wlxb201306064

[13] YAO L Y. Mechanism and morphology of silica glass by femtosecond laser ablation[D].Dalian: Dalian University of Technology, 2014: 38-41(in Chinese).

下载:

下载: