Plane positioning compensation method for assembly robot with visual guiding

-

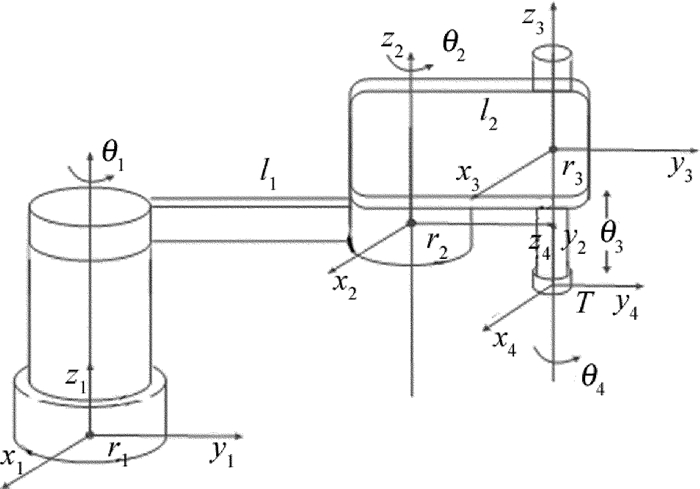

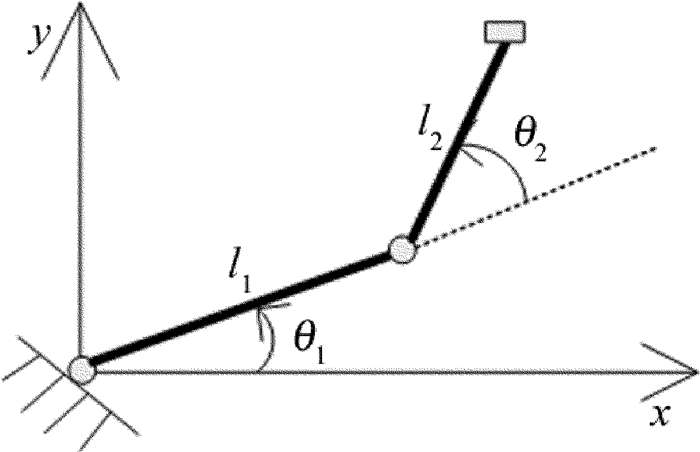

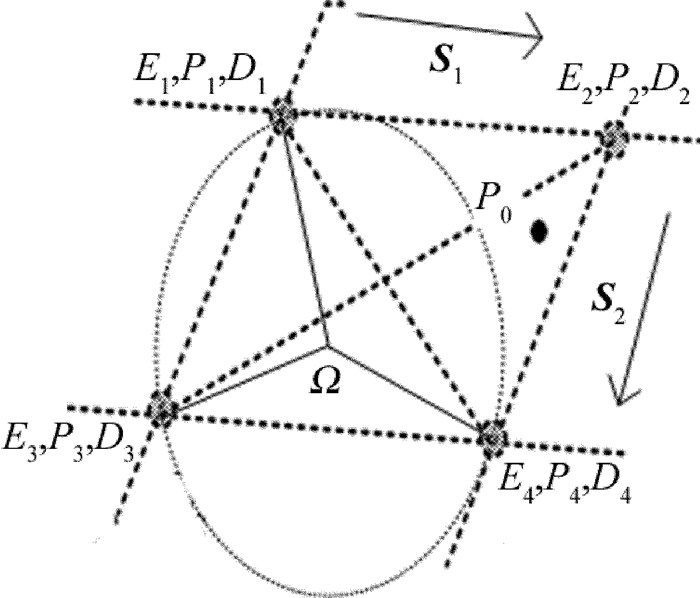

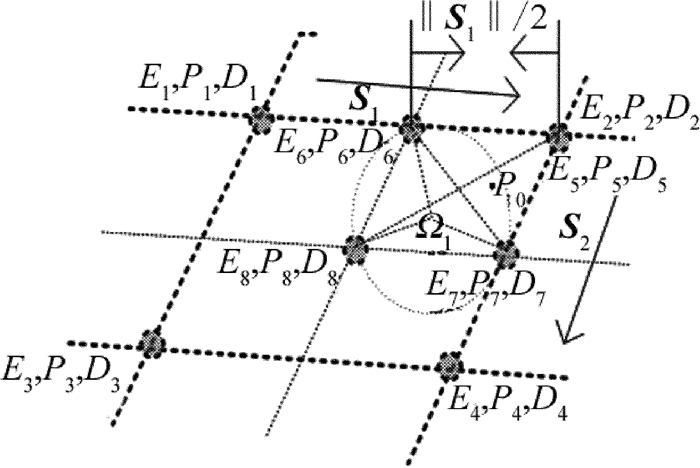

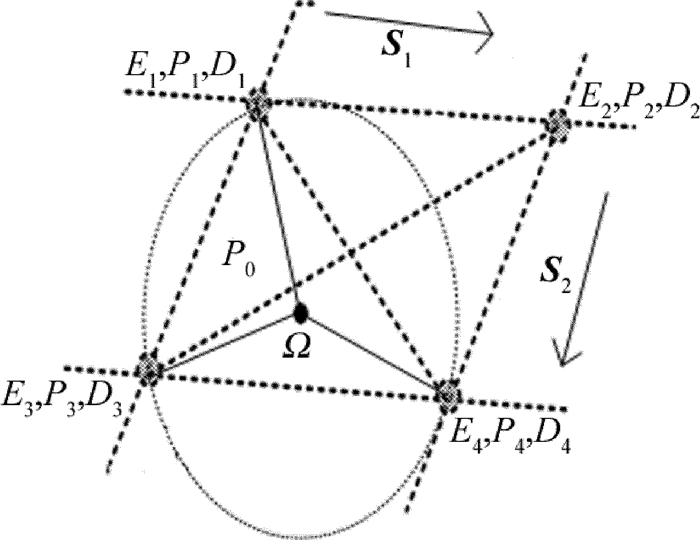

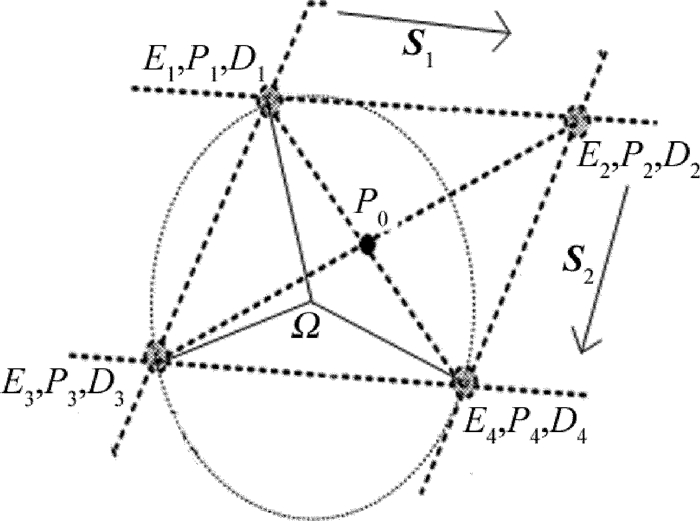

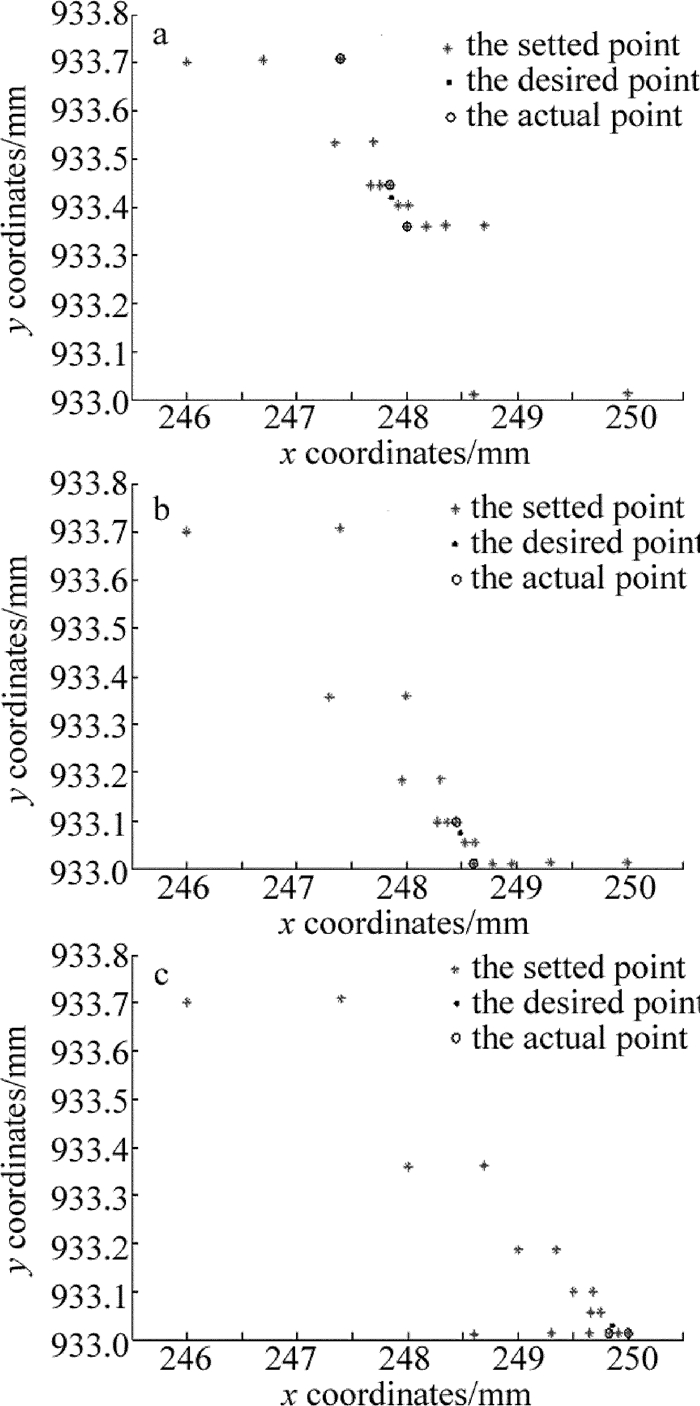

摘要: 为了提高选择顺应性装配机器手臂(SCARA)机器人平面定位的精度,采用网格模型结合最小距离误差逼近的方法,首先构建SCARA机器人平面定位的简化模型,概述网格模型构建原理,然后通过视觉采集机器人末端第1次到达的实际点与期望点相对位置关系,构建可变参量的起始网格模型,再采用最小距离误差逼近,求解下一步构建可变参量网格模型起始点,最后由期望点在网格模型中位置分布情况决定模型粒度点的收敛更新方向。结果表明,视觉引导的定位补偿策略弥补了因模型不精准而造成的平面定位精度不高的现象;空间插值补偿法定位精度为1mm~3mm,平面定位补偿精度较之有较大提高。该方法调节的参量单一、机器末端移动次数明确、工业应用性强。Abstract: In order to improve the plane positioning accuracy of selective compliance assembly robot arm (SCARA) robot, the method combined compensation strategy based on grid model and the minimum error approximation principle was proposed. Firstly, a simplified model for SCARA robot was established and grid model principle was summarized. Secondly, an initial grid model was constructed by analyzing the location relationship between the first-time reached actual point and the desired point. The starting point of the variable parameter grid model in the next step was constructed by using the minimum distance error approximation method. Finally, the convergence and update direction were determined by the location of the desired point in grid model. The results show that the positioning compensation strategy of visual guidance makes up the phenomenon that the plane positioning accuracy is not high because of the inaccuracy of the model. The accuracy of the positioning compensation strategy is much better than 1mm~3mm of the spatial interpolation compensation method. The proposed method has brief parameter regulation, clearly mobile times and strong industrial application.

-

引言

航空气象学中,低空风切变是离地面600m以下,风矢量或其分量沿垂直方向或某一水平方向的变化[1]。国际民航组织(International Civil Aviation Organization,ICAO)规定风切变因子是空间中相隔30m两点之间的风矢量差,单位为s-1。根据风切变因子可将风切变强度分为轻微、中度、重度、严重4个等级[1]。低空风切变具有空间尺度小、破坏性强、生命史短等特点,常常由雷暴的强下沉气流、下击暴流、阵风锋等中小尺度天气系统产生[2],一直以来都是监测及预报预警的难点。统计分析表明,大部分飞机在机场起降时发生的事故都是由低空风切变造成的[3-4]。因此,应对低空风切变的正确对策是在航线上提前发现并实施有效规避[5]。

自1976年ICAO将低空风切变作为重点研究以来,越来越多的学者关注风切变的监测、成因、识别及预警。目前认识到的风切变成因有雷暴及出流、锋面、海陆风、低空急流、低层逆温、飞机尾涡流、地形环境等[6]。为更好地对低空风切变进行预警,国内外开展了一系列的风切变识别算法研究,目前已有基于径向和切向的组合梯度法[7-8]、基于人工智能法[9]、最小二乘法与其改进法[10-12]和神经网络等识别方法[13]。这些算法所运用的风探测资料不同,精度不同,因而识别效果也有所不同。

传统的风切变探测手段有多普勒天气雷达、L波段探空系统、多普勒声雷达、风廓线雷达和铁塔等。多普勒天气雷达接收云滴和雨滴等气象目标物的后向散射,从一系列回波振幅和相位中提取平均径向速度,从而计算风切变,在降雨时对风切变信息有较好的测量,但空间分辨随距离增加而降低,并常受地杂波的影响。L波段探空系统,通过追踪气球上升过程中的仰角、方位角、斜距或高度来获取不同高度上的风向风速,测风精度高,垂直观测高度从地面直达30km高空,但探空每日只有两次观测。多普勒声雷达利用湍流中大气折射率不均匀分布的特性,测量回波信号在频域的多普勒频移[14],垂直观测范围为几十米直至1km,具有测风精度高的优点,但只能获取雷达上方区域风场,且在近地面几十米高度内风场测量能力不足[15]。风廓线雷达主要利用大气湍流对电磁波的散射作用,对大气风场等物理量进行探测[16],不仅能获得高时空分辨率的水平风场,还能获得垂直速度,其缺点与声雷达相似,且易受降水的干扰[15]。气象观测铁塔可以直接搭载风杯来观测风,但其垂直观测高度仅几百米,且对机场飞行安全有影响,故它和L波段探空数据常作为标准值来校对其它遥感设备的风场资料。

近年来,多普勒激光测风雷达作为风切变探测的新型设备,具有空间扫描方式灵活、高时空分辨率、不受地物杂波干扰、不干扰正常的导航通信等优点,在晴空风场测量中发挥着越来越重要的作用[14, 17-19]。例如,香港机场自引进多普勒激光测风雷达后,低空风切变的探测概率由50%上升至95%左右。本文中联合激光测风雷达、风廓线雷达、多普勒天气雷达3种雷达产品数据,对西宁曹家堡机场一次微下击暴流引发的低空风切变进行分析,首先介绍此次多普勒天气雷观测与不足,其次分析风廓线雷达观测到的强下沉气流与切变特征,最后利用激光测风雷达研究微下击暴流的精细结构以及低空风切变的形成机理,以求为风切变预警和飞行安全提供科学依据。

1. 资料和设备

机场跑道旁的自动气象观测0.5min或1.0min时间间隔气象要素、3-D激光测风雷达资料、边界层风廓线雷达资料以及西宁C波段多普勒天气雷达资料。机场位于西宁天气雷达东偏南方向,距离24km左右,其它仪器分布如图 1所示。

本文中3-D激光测风雷达由成都西南技术物理研究所研制,采用脉冲激光相干探测体制及全光纤相干光路结构[19],以稳频脉冲激光作为照射光源,以大气中直径为0.1μm~100μm大小的气溶胶粒子作为探测目标,通过接收大气中随风飘移气溶胶颗粒的散射回波信号并与雷达本振光进行相干混频获取多普勒频移,并通过对中频信号的数字鉴频技术来获得激光束视线方向的径向风矢量[20]。该雷达具有灵敏度高、工作模式多样、可靠性高、功耗低、体积小、移动方便等特点,其发射激光波长为1.55μm,整机平均电功率约200W,最大探测距离可达10km,风速可测范围为-60m·s-1~60m·s-1,空间和时间分辨率分别为30m和2s。工作模式具有多普勒光束摆动(Doppler beam swinging, DBS)、平面位置指示(plane position indicator, PPI)、量程高度指示(range height indicator, RHI)及下滑道(glide path, GP)等多种复合扫描方式。原始数据包括径向风速、频谱数据、回波信噪比、回波谱强度等; 产品数据包含风廓线(风速风向、垂直气流); PPI/RHI/CAPPI径向风场分布图、跑道纵风和侧风及切变等。其中CA(constant altitude)表示等高。雷达主要性能参量如表 1所示。

Table 1. Main technical parameters of 3-D wind lidarparameters value average power ≤200W wavelength 1.55μm scan range(azimuth/pitch) (0°~360°)/(0°~90°) detection range 0.05km~10km range resolution 30m/50m/75m/100m scanning mode DBS/PPI/RHI/GP time resolution ≤2s elevation resolution ≤0.1° wind speed range -60m·s-1~+60m·s-1 wind velocity accuracy ≤0.5m·s-1 wind angle accuracy(profile mode) ≤10° 2. 实况分析

2.1 飞机复飞情况

根据西宁曹家堡国际机场航空器空中报告,2018-04-26T13:28左右(北京时间,下同),川航8821客机在11号跑道入口约15.24m高度触发风切变警告,导致飞机复飞。

2.2 机场地面自动站实况

复飞前后,11号跑道人工观测表明,天空为3个量积雨云,云底高900m左右。图 2为13:24~13:36西宁机场11号、29号跑道间隔30s的风速风向时序图。其中点虚线为复飞时刻。如图 2a所示,11号跑道,复飞前以西南风为主,风速4m/s~6m/s; 触发风切变时,30s内风向突变52°,风速增大3m/s; 复飞时以偏西风为主,最大风速10.5m/s,最大最小风速差为8.3m/s,表明近地面存在显著风切变。11号跑道(见图 2c)在复飞时气压略有波动; 5min气温下降0.6℃,并在13:36后气温开始回升。如图 2b所示,29号跑道,复飞前后风向以西南风为主,间断出现偏南风,风速差最大为2.8m/s,无显著风切变存在。对比11号和29号跑道风向风速特征,气温变化特征,并结合机场跑道长度可知,小尺度风切变造成了此次复飞。

3. 天气雷达分析结果

西宁多普勒天气雷达资料监测表明,13:00~14:00机场以北有降水云系自东偏北方向向西偏南方向移动。机场上空,13:24雷达回波为10dBZ~20dBZ(Z为反射率因子),13:30最大反射率因子增至33dBZ(见图 3a),对流单体的水平尺度为600m,回波顶高为5km,13:37机场上空最大反射率因子降低至28dBZ。13:30 PPI图上,0.5°~1.5°仰角反射率因子图上机场上空并无大于-5dBZ的回波存在(图略),同样在0.5°径向速度图上也无回波信号(见图 3b),结合当时人工观测云底位于900m左右,此次风切变事件可能是云体前部下沉气流引起,但天气雷达无法获取下沉气流的相关信息。综合切变产品(见图 3c)表明机场附近风切变值高达到1.0×10-2s-1~1.50×10-2s-1,但离机场跑道仍有一定的距离,仅能作为风切变的一种警示。低仰角无云雨回波信号表明低空为晴空大气,为激光雷达测风提供了客观条件。图中, CR(composite reflectivity)表示组合反射率因子,v表示平均径向速度,CS(combined shear)表示组合切变。

4. 水平风廓线和垂直气流特征

由于低空风切变位于11号跑道入口处,故选用11号跑道附近的风廓线雷达资料进行分析。图 4a为12:40~14:00水平风垂直廓线时序图。此间风向风速的突变和不连续主要位于近地面1km以下,为典型的低空风切变。对流系统影响前12:40~13:12,2.5km高度以下以偏东风为主,仅在近地面出现短暂的西风或西南风,2.0km~3.5km风向随高逆转表明该区域有冷平流侵入。13:16~13:24受对流系统影响,乱流现象十分明显,导致2.0km~3.5km和0.75km以下水平风数据缺失。13:28复飞时,0.5km高度处瞬时风速增至23.2m/s,表明有风切变存在; 随后13:32,0.5km附近西南风突变为西北风,0.225km处存在垂直风切变。复飞后,近地面1.0km以下仍存在显著风切变和乱流现象,特别是13:40时,近地面0.125km高度处观测到水平风为41.9m/s,对飞行安全仍存在很大威胁。经过两个时次的数据缺失后13:52近地面的风速明显减小,风向垂直切变减弱,表明对流系统在11号跑道影响趋于结束。

垂直风速时序图如图 4b所示,12:40~13:12对流系统影响以前,2.0km以下由弱下沉气流转为上升气流为主; 2.0km以上为下沉气流,并随时间推移不断向下传播1.5km处,结合水平风风向变化,可知这支下沉气流为干冷空气。较暖的上升气流和干冷空气在1.5km高度附近交汇,为对流系统维持或发展提供了动力条件。13:24时,1.5km高度附近转为下沉气流,0.5km~1.0km的下沉气流速度也有所增大,表明下沉气流在持续下传并加速。复飞时,3.0km以下均为下沉气流,且最大下沉速度为3.7m/s。13:32~13:40下沉气流维持,最大下沉速度在近地面增至7.6m/s,根据气体连续方程,强烈的下沉气流将在近地面形成冷空气堆积,并向外流出,从而形成风切变,这也与飞机复飞时刻相吻合。

综上所述,干冷空气侵入后,空气在2.0km处附近加速下沉,强下沉气流到达近地面并向外流形成低空风切变。通过水平风廓线上的风向突变能分析出对流系统影响机场的时间,但遗憾的是对造成此次复飞的超低空风切变体现不足,所观测到的风速也偏小。此次风切变中,0.5km~2.0km高度处上升气流迅速转为强度相当的下沉气流较近地面低空风切变的发生时间早4min左右。从下沉气流强度和高度来判断,对飞机飞行安全影响较大时段为13:28~13:40。

5. 风切变的细致结构和成因分析

5.1 径向速度和风矢量特征

首先分析风切变在径向速度场上的特征,如图 5中的填色图所示。从时间演变上来看,在11号跑道延长线上的方框右下部,即激光雷达正西方向距离1000m附近,径向速度图上有突变。在13:29前后(见图 5b),该处表现为沿径向方向的显著辐散速度对,在1km范围内径向速度从-8m/s快速转变为6m/s,该辐散速度对在13:31前后(见图 5c)强度维持并略有加强。13:33前后(见图 5d)径向速度上的大值区(±8m/s)分别向11号跑道延长线和11号跑道移动,随时间推移,位于延长线方向的大值区减弱消失,而跑道上的大值区维持。

激光测风雷达反演的风场信息如图 5中矢量箭头所示,在13:27前后(见图 5a)风矢量为正南北向为主,对应最大风切变值为0.066s-1,为轻度风切变(根据ICAO规定)。13:29前后(见图 5b),在标记为G的附近,风矢量指向四周,即下沉气流到达近地面向四周形成辐散,最大风切变值增大为0.084s-1,为中等风切变。下沉气流的继续维持,使图 5c中的最大风切变值继续增大,为0.091s-1,风矢量的辐散中心较上一个时次向右下方移动了200m左右。同时也可发现,在11号跑道上(标记为A)的风矢量已从上一个时次(见图 5b)的偏南风矢量转为西南风矢量,根据雷达扫描距离圈测定,风矢量的转变区达到1km,即在96s(一个扇形PPI)内辐散气流向四周扩散了1km; 而在11号跑道的延长线上B区域,风矢量较上一个时刻变化甚小,考虑雷达波束随距离增大而变高的特点,推测可能是下沉在地面形成的辐散气流十分浅薄,这与FUJITA[21]提出的下击暴流的3维结构相一致。如图 5d所示,13:33前后风矢量的辐散中心回撤到图 5b中相近的位置,四周的辐散风矢量有所减小,该区域内的最大风切变值也降至0.064s-1,故此时下沉气流强度正在减弱,配合天气雷达在机场上空没有观测到强对流单体,可以预测风切变将会继续减弱,对飞机着陆安全的威胁也将减小。事实亦如此,如图 5e、图 5f所示,最大风切变值降低到0.058s-1,再到0.056s-1,水平风风向风速也与13:32~13:36风廓线雷达所测基本一致(见图 4a)。根据辐散气流和环境风的过渡边界线,对比图 5b~图 5d可知,此次强下沉气流在近地面形成的辐散气流水平尺度在3km左右。

5.2 雷暴高压

图 6a中11号跑道入口延长线方向上为较一致的南风,此时无对流系统影响,故南风代表此时大气风场,此时距离11号跑道入口50m高度(图中标记为A的附近)处南风风速最大为13.0m/s。13:29前后,如图 6b所示,在A、B区域之间有风场呈反气旋(顺时针)旋转,5min气温下降0.6℃(见第2.2节),结合风矢量场上的辐散特征,表明此处有雷暴高压存在(图中标记为G)。对比图 6a、图 6b可知,B处附近风速明显减小,且B处南侧环境风为东南风,而A处附近风速显著增大,大风速区在跑道入口形成风切变,切变强度增强至中等强度,促使飞机复飞。A, B两区域的风速变化概念图如图 6c所示,A处的风是雷暴高压中辐散风和环境风的同相叠加,故风速增大,对应时刻在地面50m高度处观测到18.0m/s的灾害性大风; 而B处雷暴高压辐散风抵消了部分环境风,则离雷暴高压越近,实际风风速变得越小。到13:31前后(见图 6d),雷暴高压较图 6b略有南移,水平尺度不变,由于持续的下沉气流向外辐散在B区的南侧形成了辐合线甚至是对头风; A处对应的风向基本不变,但最大风速减小到了14.3m/s,因为此时A处的风以雷暴高压向北侧辐散气流为主。虽然在11号跑道的延长线上水平风速有所减小,但强烈下沉气流作用形成的风切变从0.084m/s增加至0.091m/s,仍将对飞行安全形成威胁。13:33前后,雷暴高压四周辐射环流维持(见图 5d),但顺时针旋转特征明显减弱,且高压中心的风速也有所减小。而到13:35前后,在雷暴高压南侧,由于偏南风和高压辐散风的辐合,弱风速带进一步增大,同时雷暴高压的顺时针旋转的风场特征趋于消失。

综上所述,微下击暴流在近地面堆积形成雷暴高压,雷暴高压中气流向外辐散形成了风切变。而造成此次复飞的直接原因是,雷暴高压向外辐散气流和环境风相叠加而形成的强低空风切变。下击暴流在PPI径向速度场上表征为显著的辐散速度对,1km范围内正负径向速度差值达16m/s以上。激光测风雷达不仅能观测到雷暴高压的中心位置和顺时针旋转特征,还能确高压区域大小和强度变化,更重要的是能实时动态跟踪风切变区,对飞行安全提供精细预警。风廓线雷达能很好地捕捉强下沉气流的时间和强度,但对强出流形成的低空风切变影响区域及边界无法获悉,与飞行保障的高精细要求有一定差距,相比之下,激光测风雷达更具优势。

6. 结论

通过对2018-04-26影响西宁曹家堡机场的一次较强低空风切变过程的结构细致分析,并探讨其形成机理。

(1) 西宁天气雷达和机场人工观测表明,复飞前后,积雨云位于机场附近,机场上空云量少,为激光测风雷达探测提供了条件。由于复飞高度极低,越多的近地面风数据对飞行安全越有保障,故激光测风雷达PPI扫描模式获取的高精度风场信息尤为重要。

(2) 2.0km以下的垂直气流由上升气流迅速转为强下沉气流,径向速度图上存在明显的正负速度对,水平风场上有顺时针旋转特征和超过18.0m/s的水平风存在,表明下击暴流是造成此次低空风切变的主要原因。进一步分析表明,雷暴高压向外辐散气流和环境风相叠加是低空风切变形成的直接原因。

(3) 风廓线雷达资料表明,冷空气在2.0km高度附近加速下沉,在近地面形成强下沉气流后,向外辐散而触发低空风切变。0.4km~2.0km高度处上升气流迅速转为下沉气流的时刻,较低空风切变发生有约4min的提前量。风廓线雷达受对流系统或乱流的影响,反演数据缺失率较高,难以获得更精细的低空风切变结构。

(4) 激光测风雷达表明,此次下击暴流形成的辐散气流水平尺度在3km左右,影响时间为8min左右,为微下击暴流。从时间上讲,此次微下击暴流对飞行威胁最大是产生初期,因为最大水平风发生在下击暴流初期,最大风切变紧随最大水平风产生。

(5) 本次过程中飞机航线位于辐散气流边缘区,辐散气流以垂直跑道延长线为主,此种情况下增加快速的下滑道扫描方式对飞机飞行安全更为有利。

-

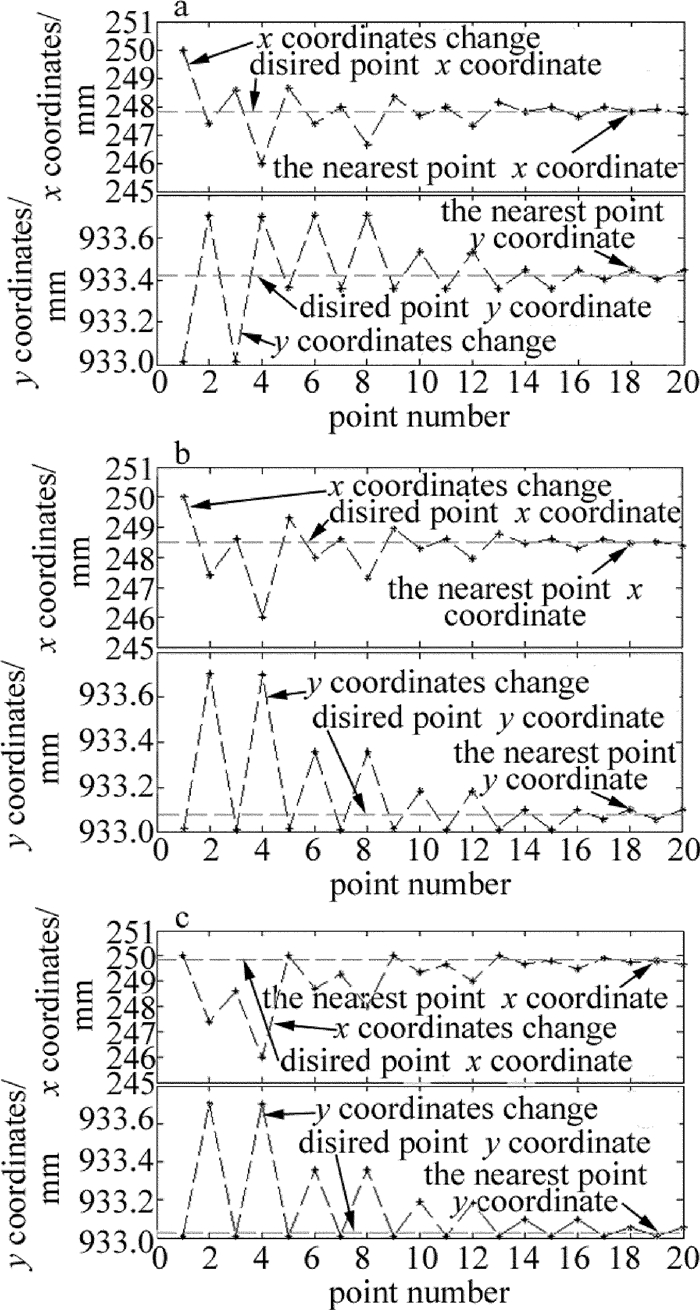

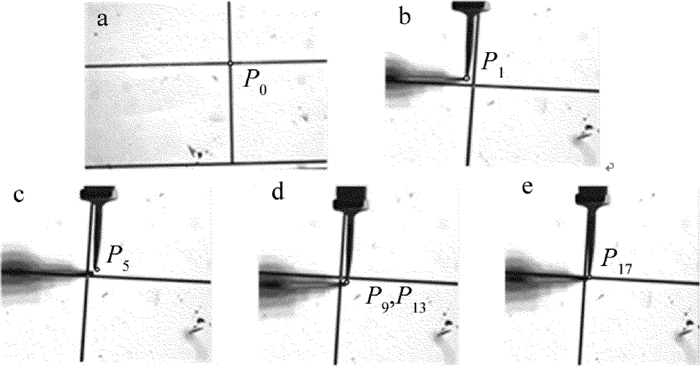

Table 1 Coordinates of the specific steps and the minimum error

test group desire point/mm first step/mm second step/mm third step/mm last step/mm min-error/mm a 247.8500 247.3936 247.9989 247.9989 247.8476 0.0265 933.4200 933.7072 933.3594 933.3594 933.4464 b 248.4800 248.6037 248.6037 248.6037 248.4526 0.0358 933.0750 933.0108 933.0108 933.0108 933.0980 c 249.8500 250.0000 250.0000 250.0000 249.8255 0.0275 933.0300 933.0127 933.0127 933.0127 933.0127 Table 2 Measurement data and error data

group

numbergather

position/

mmbefore

compensation/

mmbehind

compensation/

mmerror/

mmfirst

group243.457 243.055 243.542 0.095 932.466 932.133 932.430 second

group253.335 252.985 253.305 0.089 940.273 940.013 940.194 third

group273.354 273.121 273.403 0.074 963.675 963.213 963.634 fourth

group275.383 274.985 275.343 0.065 967.467 967.153 967.455 -

[1] GINANI L, MOTTA J. Theoretical and practical aspects of robot calibration with experimental verification[J].Brazilian Society of Mechanical Sciences and Engineering, 2011, 8(4):15-21.

[2] NUBIOIA A, BONEV I A. Absolute calibration of an ABB IRB 1600 robot using a laser tracker[J].Robotics and Computer-Integrated Manufacturing, 2013, 29(1):236-245. DOI: 10.1016/j.rcim.2012.06.004

[3] ZHAO Y M, LIN Y, XI F, et al. Calibration-based iterative learning control for path tracking of industrial robots[J].IEEE Transactions on Industrial Electronics, 2015, 62(5):2921-2929. DOI: 10.1109/TIE.2014.2364800

[4] ZHEN H W, HUI X, GUO D C, et al. A distance error based industrial robot kinematic calibration method[J]. Industrial Robot:An International Journal, 2014, 41(5):439-446. DOI: 10.1108/IR-04-2014-0319

[5] JOUBAIR A, BONEV I A. Non-kinematic calibration of a six-axis serial robot using planar constraints[J]. Precision Engineering, 2015, 40:325-333. DOI: 10.1016/j.precisioneng.2014.12.002

[6] WU B, SU X Y. A precise guiding method for automatic measurement with visual guiding theodolites[J]. Laser Technology, 2015, 39(4):453-457(in Chinese). http://en.cnki.com.cn/Article_en/CJFDTotal-JGJS201504005.htm

[7] CHEN M L. Error analysis of thread measurement with machine vision[J]. Laser Technology, 2014, 38(1):109-113(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201401024

[8] ZHANG H H, LI Y, ZHANG H Y, et al.Calibration of PMP system using virtual planes[J].Laser Technology, 2010, 34(5):600-602(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jgjs201005007

[9] XU A Ch, CHEN J B, ZHANG P M, et al. Ocular aberrations measurement method combined with subjective visual compensation[J]. Laser Technology, 2010, 34(6):774-777(in Chinese). http://www.scientific.net/AMR.136.33

[10] ZHOU W, LIAO W H, TIAN W, et al. Robot accuracy compensation method of spatial grid for aircraft automatic assembly[J]. China Mechanical Engineering, 2012, 23(19):2306-2311(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zgjxgc201219008

[11] ZHOU W, LIAO W H, TIAN W. Theory and experiment of industrial robot accuracy compensation method based on spatial interpolation[J]. Journal of Mechanical Engineering, 2013, 49(3):42-48(in Chinese). DOI: 10.3901/JME.2013.03.042

[12] ZHOU W, LIAO W H, TIAN W, et al. Method of industrial robot accuracy compensation based on particle swarm optimization neural network[J]. China Mechanical Engineering, 2013, 24(2):174-179(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zgjxgc201302007

[13] YIN X Y, YIN G F, HU X B, et al. Positioning accuracy of robot vision system based on support vector machine regression[J]. Journal of Mechanical Engineering, 2011, 47(1):48-54(in Chinese). DOI: 10.3901/JME.2011.01.048

[14] ZHANG T, DAI X L. Kinematic calibration of robot based on distance error[J].Journal of South China University of Technology(Natural Science Edition), 2011, 39(11):98-102(in Chinese). http://d.old.wanfangdata.com.cn/Periodical/jqr201305013

[15] HU X K, SONG A G, ZHANG X R, et al. Design of location system for autonomous robot based on grid line[J]. Measurement Control Technology, 2010, 29(9):40-43(in Chinese). http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=ckjs201009011

-

期刊类型引用(18)

1. 王鑫洋,郑佳锋,黄轩,陈杨瑞雪,任涛. 一次典型高原低空风切变的成因和发展演变特征研究. 成都信息工程大学学报. 2025(01): 72-78 .  百度学术

百度学术

2. 孙启祯,叶家全. 我国西部地区机场风切变事件分布特性分析. 中国民航飞行学院学报. 2025(01): 10-14 .  百度学术

百度学术

3. 白寒冰,郑佳锋,杜星,车玉章. 基于1.55μm激光雷达的雷暴风切变结构研究. 应用激光. 2024(01): 86-96 .  百度学术

百度学术

4. 华志强,黄轩,赵启娜,田维东,孙永鑫. 西宁机场低空风切变特征统计及预警指标初探. 民航学报. 2024(03): 99-103+169 .  百度学术

百度学术

5. 牛向华,黄轩,朱文会,郑佳锋,唐顺仙,任涛,程振. 1.55μm激光雷达高原机场下击暴流探测应用研究. 激光技术. 2024(03): 318-326 .  本站查看

本站查看

6. 杨巧兰,蒋晓威,夏冬,黄照亮,李智标,邓丽洁. 地形和建筑触发珠海机场低空风切变数值模拟. 中山大学学报(自然科学版)(中英文). 2024(04): 47-60 .  百度学术

百度学术

7. 王楠,程海艳,尹才虎. 测风激光雷达对孤立雷暴引发湿下击暴流的结构分析. 激光技术. 2024(05): 643-650 .  本站查看

本站查看

8. 梁希豪,杨寅,冯亮,杜星,王清平. 基于测风激光雷达银川机场动量下传大风特征研究. 激光技术. 2023(03): 432-438 .  本站查看

本站查看

9. 徐足音,吴俊杰. 相干测风雷达的风切变识别及预警研究. 气象水文海洋仪器. 2023(02): 71-74 .  百度学术

百度学术

10. 吴俊杰,徐足音,王耀辉,杨传军,陈明. 相干测风激光雷达探测效能评估研究. 激光技术. 2023(05): 716-722 .  本站查看

本站查看

11. 王楠,尹才虎,刘晓明,高晋徽. 乌鲁木齐机场一次冷锋型低空风切变过程的LiDAR分析. 激光技术. 2023(04): 565-571 .  本站查看

本站查看

12. 张兆阳,孙宏,王奇,孙启祯,赵新斌,王一. 基于AHP和QAR数据的风切变风险管控. 项目管理技术. 2023(09): 115-120 .  百度学术

百度学术

13. 白寒冰,陈诚,林彤. 基于1.55μm激光雷达的晴空风切变结构研究. 激光与红外. 2023(10): 1497-1504 .  百度学术

百度学术

14. 吴俊杰,王耀辉,徐足音,任佳莉,张博义. 基于多普勒激光雷达的机场边界层高度研究. 激光技术. 2023(06): 778-785 .  本站查看

本站查看

15. 黄轩,郑佳锋,张杰,马晓玲,田维东,华志强. 西宁机场一次低空风切变的结构和特征研究. 激光技术. 2022(02): 206-212 .  本站查看

本站查看

16. 张千千,史纬恒,伍波,万家硕,成家豪,龚靖,赵青虎. 基于小波变换模极大值的LiDAR风切变预警算法. 激光技术. 2022(05): 610-617 .  本站查看

本站查看

17. 李林,张治国,杜传耀,韦涛,于丽萍,范雪波. 多普勒测风激光雷达与L波段探空对比分析. 大气与环境光学学报. 2022(05): 494-505 .  百度学术

百度学术

18. 王晋,田军委,刘雪松,张杰,张震. 湿微下击暴流对火炮外弹道精度影响分析. 弹箭与制导学报. 2022(06): 99-106 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: