Research on nanosecond laser de-painting process of aluminum alloy surface

-

摘要:

为了提高激光除漆的质量和效率,对2024铝合金表面喷涂丙烯酸漆层并进行了清洗实验。采用正交试验法对除漆后试样表面的形貌、元素能谱及粗糙度进行了观察和分析,研究了各激光参数对除漆效果的影响程度,并通过验证实验对比得出最佳工艺参数组合。结果表明, 5个主要参数中对除漆厚度影响最为显著的是激光功率;在单次扫描能基本去除漆层的情况下,单一提高激光功率不能明显提高除漆效果;在合适的参数组合下,能够完全去除铝合金表面200 μm左右的漆层,并且不损伤基材。该研究为激光除漆工艺提供了一定参考。

Abstract:In order to improve the quality and efficiency of laser paint removal, acrylic paint layer was sprayed on the surface of 2024 aluminum alloy and cleaning test was carried out. The surface morphology, element energy spectrum, and roughness of the sample after paint removal were observed and analyzed by orthogonal test method, and the influence degree of each laser parameter on paint removal effect was studied. The best combination of process parameters was obtained by verification test comparison. The results show that, among the five main parameters, the laser power has the most significant influence on the paint removal thickness. When the paint layer can be basically removed by a single scan, the paint removal effect can not be obviously improved by simply increasing the laser power. Under the appropriate combination of parameters, the paint layer of about 200 μm on the surface of aluminum alloy can be completely removed without damaging the substrate. This study provides some reference for laser paint removal process.

-

Keywords:

- laser technique /

- laser cleaning /

- orthogonal test /

- process optimization /

- surface morphology

-

0. 引言

由于气候等原因,飞机蒙皮表面的油漆层在飞机服役过程中会逐渐老化,出现裂纹,甚至脱落[1],这降低了对飞机蒙皮的防腐蚀效果和保护作用,进而影响到飞机的安全运行,所以在飞机大修和蒙皮损伤维修中需要对蒙皮除漆,并在探伤结束后重新涂装[2]。传统的除漆方法已经不能满足当前的生产要求[3-5]。激光清洗技术作为“21世纪最具发展潜力的绿色清洗技术”,具有精准定位清洗区域、高效率自动化清洗、不损伤人体健康、不污染环境等优点[6-7],能够满足高效、节能、环保的要求,可用来代替传统的除漆方法。

1969年,美国的BEDAIR和SMITH[8]首次提出激光清洗技术。1974年,FOX[9]首次成功使用激光清洗技术去除铝合金表面油漆层。之后,激光清洗技术在除漆方面的研究也引起了越来越多的关注。ZHU等人[10]研究了离焦量、扫描速率和激光功率的不同组合,发现可以在不损伤铝合金基材的情况下去除漆层,除漆后基材表面的力学性能有所提升。GAO等人[11]结合数值模拟及实验研究发现,在合适的能量密度和搭接率组合下,除漆得到的表面可满足涂装工艺要求。ZHAO等人[12]认为脉冲频率与扫描速率取合适的值相组合,能够使扫描质量和效率提高, 并对清洗过程进行分析,提出了3种剥离机制。LIU等人[13]对船体表面的漆层进行激光清洗,以激光功率为变量,研究了其对表面粗糙度和表面形貌的影响。ZHU等人[14]对激光除漆的最佳工艺参数进行了优化, 认为飞机蒙皮的表面性能在除漆后不会降低。LEI等人[15]认为毫秒脉冲激光和纳秒脉冲激光在合适的参数组合下都能有效除漆,前者的主要机制为气化与燃烧效应, 后者的主要机制为热弹性振动效应。LIU等人[16]研究了激光功率等4个参数与除漆后基体表面粗糙度之间的关系。QIN等人[17]对激光功率、脉冲频率和扫描速度与除漆效果之间的关系进行了研究,获得了最佳的除漆工艺参数组合。

上述表明,关于激光除漆的机理及工艺已经开展了一系列的研究,其中不乏利用正交试验寻求最优工艺参数组合的研究,但大多为三因素三水平[10, 17]或四因素三水平[16],五因素正交试验的研究较少,而五因素相较于三因素和四因素能够更加全面地反映激光设备的各主要参数对清洗效果的影响程度。本文中使用纳秒脉冲激光去除2024铝合金表面厚度为200 μm左右的丙烯酸聚氨酯漆层,在激光功率、脉宽、扫描速率、扫描次数和扫描间距这5个主要参数中各选取4个值开展正交试验,分析激光清洗漆层后试样的表面形貌、能谱、粗糙度和谷峰差值,对比得出最优工艺参数组合,为飞机蒙皮再涂装前除漆提供参考。

1. 实验

1.1 试样制备和实验设备

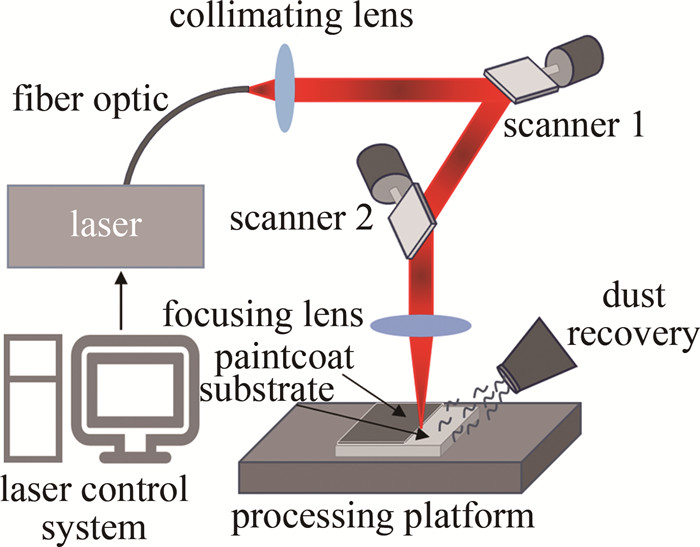

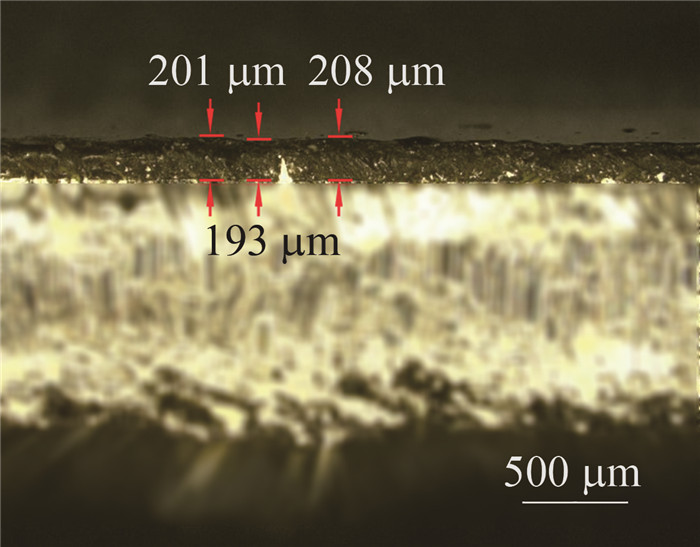

本次实验中采用2024航空铝合金,将铝合金基材切割成长宽高为40 mm×30 mm×1 mm的样块,用水砂纸打磨后,在表面喷涂平均厚度为200 μm左右的丙烯酸聚氨酯面漆(如图 1所示)。激光清洗系统采用深圳杰普特公司的100 W掺镱脉冲光纤激光器,波长为1064 nm,最大平均输出功率为100 W,最大扫描速率为8000 mm/s,脉冲宽度范围为2 ns~500 ns, 频率范围为1 kHz~4000 kHz,聚焦光斑直径为60 μm,焦距为120 mm。电脑控制激光器发射出激光,经光纤传输后通过准直镜变成平行光,再由振镜反射并通过场镜聚焦后作用在工作台的试样上,产生的烟尘由回收系统回收,示意图如图 2所示。

利用激光共聚焦显微镜测量试样清洗后的表面宏观形貌和粗糙度,并获取试样表面3维形貌,使用可变真空钨灯丝扫描电镜测量试样清洗前后的微观形貌,并使用能谱仪分析试样表面的元素成分。

1.2 实验方案

本次实验利用激光功率、脉冲宽度、扫描速率、扫描次数和扫描间距这5个参数,在预实验的基础上,1个参数选取4个值来设计正交试验,使用L16(45)正交试验表,进行16组实验,因素水平设计见表 1。

表 1 五因素四水平正交试验Table 1. Orthogonal test of five factors and four levelslevels power/W scanning speed/(mm·s-1) pulse width/ns number of scanning scanning line spacing/mm A B C D E 1 25 3000 100 1 0.03 2 50 4000 200 2 0.06 3 75 5000 300 3 0.09 4 100 6000 400 4 0.12 本次正交试验用去除漆层的厚度作为清洗效果的评判标准,以下将除漆效果划分为10个等级,如表 2所示。漆层基本去除,但基材表面仍残留一层很薄的碳化层,这种情况也归为9级,完全去除漆层为10级。正交试验结束后,直观分析得出每个参数的最优值,以最优值组成的一组参数再次进行试验,试验结果与正交试验中清洗效果最好的一组实验结果进行比较,得出最优参数组合[18]。

表 2 除漆效果等级Table 2. Grades of paint removal thicknessthickness of paint removal h/μm grades thickness of paint

removal h/μmgrades <40 1 120≤h<140 6 40≤h<60 2 140≤h<160 7 60≤h<80 3 160≤h<180 8 80≤h<100 4 180≤h<200 9 100≤h<120 5 complete removal 10 2. 结果与分析

表 3为正交试验结果。表中A、B、C、D、E分别代表 5个参数,对应表 1;ki表示在i(i=1, 2, …, 4)水平下该参数对应的清洗效果的平均值;极差R表示参数的水平变化对清洗效果的影响程度。由实验结果进行极差分析可知,RA>RE>RD>RB>RC,所以,实验中5种工艺参数对除漆厚度的影响由大到小依次为激光功率、扫描间距、扫描次数、扫描速率、脉宽,其中激光功率的影响最为明显。

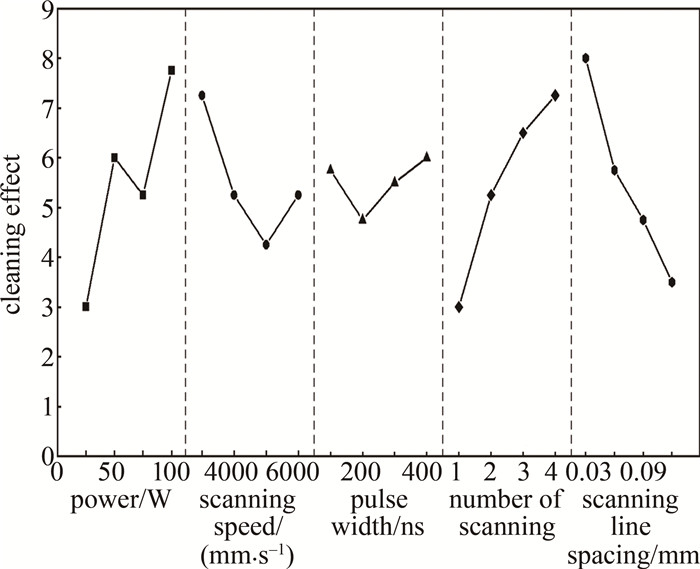

表 3 正交试验结果及分析Table 3. Results and analysis of orthogonal experimentssample number A B C D E cleaning effect 1 1 1 1 1 1 5 2 1 2 2 2 2 2 3 1 3 3 3 3 2 4 1 4 4 4 4 3 5 2 1 2 3 4 6 6 2 2 1 4 3 7 7 2 3 4 1 2 3 8 2 4 3 2 1 8 9 3 1 3 4 2 9 10 3 2 4 3 1 9 11 3 3 1 2 4 2 12 3 4 2 1 3 1 13 4 1 4 2 3 9 14 4 2 3 1 4 3 15 4 3 2 4 1 10 16 4 4 1 3 2 9 k1 3.00 7.25 5.75 3.00 8.00 k2 6.00 5.25 4.75 5.25 5.75 k3 5.25 4.25 5.50 6.50 4.75 k4 7.75 5.25 6.00 7.25 3.50 R 4.75 3.00 1.25 4.25 4.50 optimal choice A4 B1 C4 D4 E1 图 3为激光清洗的极差效应曲线图。从图中可清晰地观察到各参数对除漆效果的影响。其中,除漆效果整体表现为随功率增大而增大,激光功率增大使作用在漆层表面的激光能量密度增大,相应的除漆厚度也增加;随着扫描速率的增大,除漆效果先减小后稳定在5级左右;除漆效果随脉宽的增大一直稳定在5级~ 6级左右,可见脉宽对除漆效果的影响不大;除漆效果随着扫描次数的增大而增大;除漆效果随扫描间距的增大而减小,这是由于扫描间距增大使得光斑搭接率变低,单位面积内平均能量密度变小,从而使得除漆效果减小。

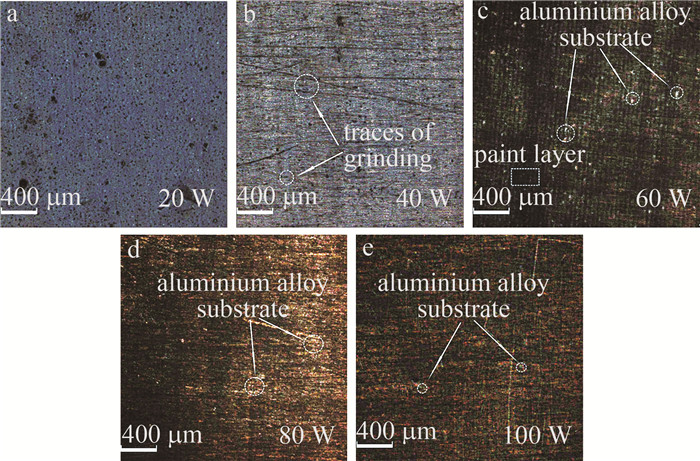

除漆效果随激光功率的增大具体表现为先增大后减小再增大的趋势,为了使激光功率与除漆效果之间的关系更加清晰,开展了功率单因素试验分析,结果如表 4所示。由分析可知,功率20 W时,除漆效果为3级;功率分别为40 W、60 W、80 W、100 W时,除漆效果均为9级。

图 4是用共聚焦显微镜拍摄的不同功率下除漆后试样表面的宏观形貌图。功率20 W(见图 4a)除漆后,试样表面仍被漆层完全覆盖;功率为40 W(见图 4b)时,除漆后试样表面可以清晰地观察到基材表面打磨的划痕,基材表面只剩一层极薄的漆层残留,漆层基本去除;功率为60 W(见图 4c)时,除漆后基材开始裸露出来;随后将功率分别增大到80 W(见图 4d)、100 W(见图 4e),除漆后试样表面的大部分区域仍有漆层残留。这表明,在单次扫描可以使基材裸露出来之前,单一的增大激光功率可以使除漆厚度增加;在单次扫描可以基本去除漆层,使基材裸露出来之后,单一的增大激光功率并不能提高清洗效果。

通过极差分析得到最优工艺参数组合(求解组)为A4B1C4D4E1:功率100 W;速率3000 mm/s;脉宽400 ns;扫描4次;扫描间距0.03 mm。正交试验中除漆效果最好的参数组合(优选组)[18]为A4B3C2D4E1:功率100 W;速率5000 mm/s;脉宽200 ns;扫描4次;扫描间距0.03 mm。求解组进行除漆实验,实验结果与优选组进行比较,以此作为验证实验。在验证实验过程中发现,扫描次数为2次时,试样表面已经呈银白色,但没有金属光泽,不能直观判断出漆层是否完全去除。故验证实验除最优组合A4B1C4D4E1外,添加扫描次数为2次(A4B1C4D2E1)和3次(A4B1C4D3E1)两组补充实验。补充实验中除扫描次数外,其它参数均与求解组相同。优选组与求解组及补充组的对比实验如图 5所示。

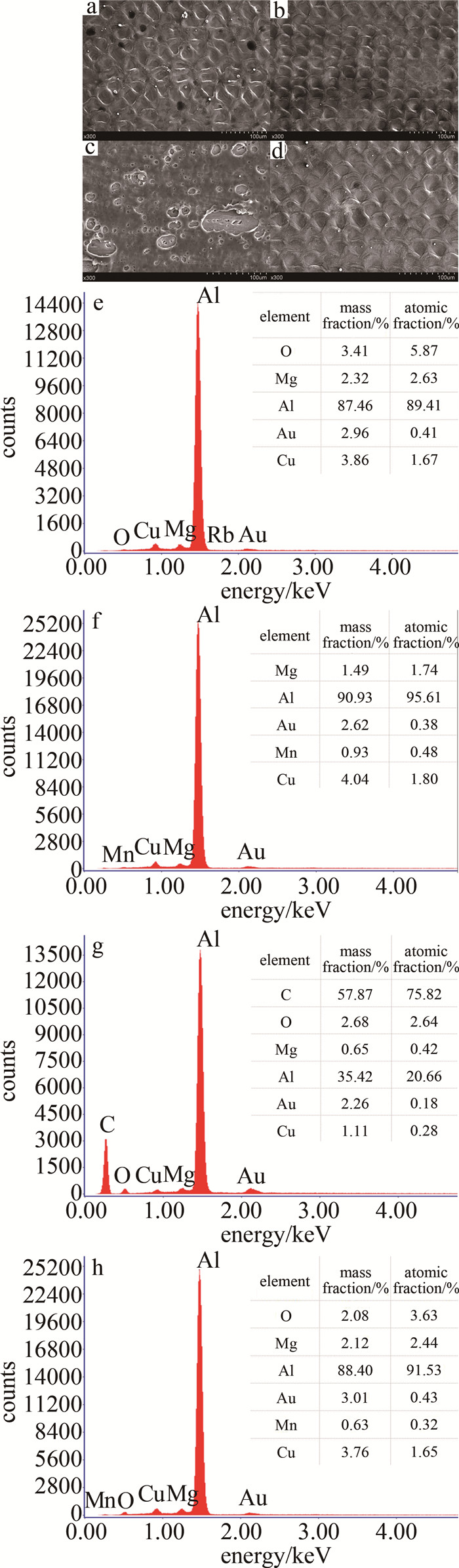

![图 5 优选组、求解组及补充组对比实验的微观形貌及能谱分析]() 图 5 优选组、求解组及补充组对比实验的微观形貌及能谱分析a, e—优选组A4B3C2D4E1 b, f—求解组A4B1C4D4E1 c, g—补充1组A4B1C4D2E1 d, h—补充2组A4B1C4D3E1Figure 5. Microscopic morphology and energy spectrum analysis of the comparison experiments of the preferred group, the solved group and supplementary groupa, e—the preferred group A4B3C2D4E1 b, f—the solved group A4B1C4D4E1 c, g—supplementary group 1 A4B1C4D2E1 d, h—supplementary group 2 A4B1C4D3E1

图 5 优选组、求解组及补充组对比实验的微观形貌及能谱分析a, e—优选组A4B3C2D4E1 b, f—求解组A4B1C4D4E1 c, g—补充1组A4B1C4D2E1 d, h—补充2组A4B1C4D3E1Figure 5. Microscopic morphology and energy spectrum analysis of the comparison experiments of the preferred group, the solved group and supplementary groupa, e—the preferred group A4B3C2D4E1 b, f—the solved group A4B1C4D4E1 c, g—supplementary group 1 A4B1C4D2E1 d, h—supplementary group 2 A4B1C4D3E1元素能谱分析中,漆层成分表现为碳元素(C)的原子数分数。由图 5中优选组(见图 5e)与求解组(见图 5f)基材表面元素分析图可知,求解组与优选组均能完全去除漆层。优选组基材表面形成了较为规则的熔坑且有较多氧化物颗粒分布(见图 5a);求解组基材表面有整齐排列的熔坑,没有氧化物颗粒存在(见图 5b);从第1组补充实验的表面微观形貌可以看出,在最优参数组合下,扫描次数为2次时,试样表面的局部区域基材已经裸露出来(见图 5c),但仍有漆层残留,表面元素分析图显示碳元素原子数分数占较大比重(见图 5g),这也表明漆层未被完全去除;第2组补充实验,基材已经完全裸露出来,基材表面形成了整齐的熔坑(见图 5d),且未检测到碳元素的分布(见图 5h),漆层被完全去除。

对比实验结果发现,优选组、求解组和补充2组都能完全去除铝合金表面漆层。而求解组扫描次数为4次,补充2组扫描次数为3次,两组合的其它参数均相同,这表明补充2组参数组合比求解组参数组合更加节能高效。本文中将继续对比优选组与补充2组的除漆效果。优选组与补充2组除漆后基材表面都形成了熔坑,影响了基材的表面完整性。材料表面完整性通常由表面形貌和粗糙度来表征[19],为验证以上2组实验除漆后的试样表面是否满足重新喷装的要求,对其表面的宏观形貌、面粗糙度Sa和峰谷高度(peak-to-valley height,PVH)进行了研究。

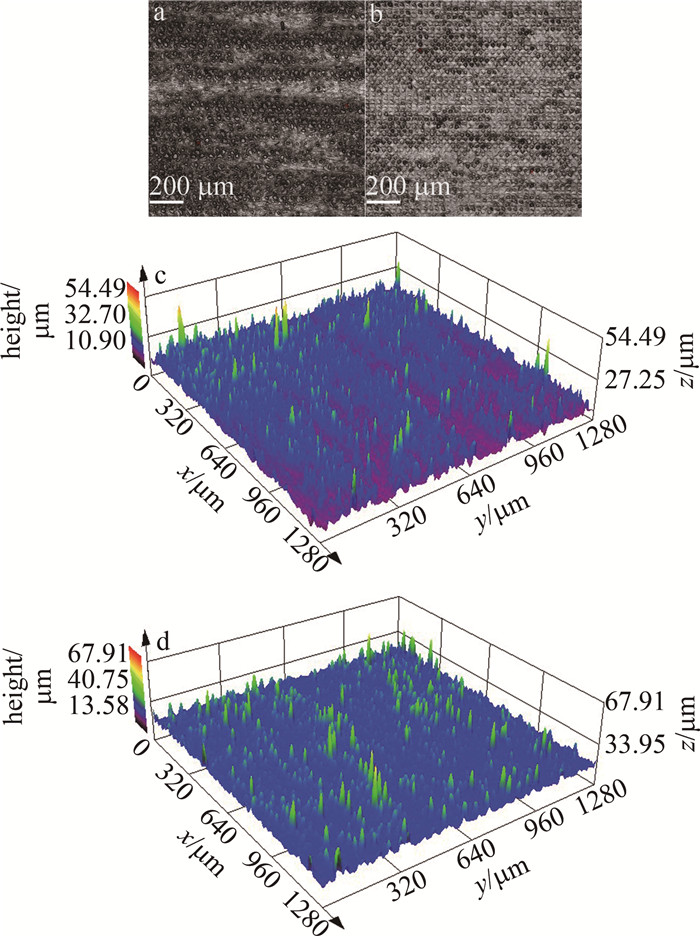

如图 6所示,优选组的Sa和PVH值分别为1.56 μm和54.49 μm;补充2组的Sa和PVH值分别为1.26 μm和67.91 μm。结合图 7进行分析,优选组表面有密集的凹坑呈带状分布(见图 7a),凹坑带区域内PVH值较高,凹坑带之间PVH值较低(见图 7c);补充2组的试样表面凹坑均匀分布,且排列整齐(见图 7b),整体的PVH值基本一致(见图 7d)。

漆层的附着力会受除漆后试样表面的粗糙度影响[20],附着力的大小由基材表面的PVH值决定。PVH值太低,会使漆层附着力不够;PVH值太高,会使漆层与基材表面难以完全接触[21]。为满足再涂装要求,除漆后基材表面粗糙度应小于3.2 μm,PVH值应在40 μm~100 μm[22-23]。以上分析表明优选组和补充2组的Sa和PVH值均在再涂装要求范围内,但优选组试样表面不同区域间的PVH值存在较大差异,这将导致再涂装后飞机蒙皮漆层的附着力不一致,部分区域漆层先脱落,从而影响再涂装的可靠性[20];补充2组试样表面不同区域间的PVH值基本一致,再涂装后漆层与基体的结合力也将分布的更加均匀。所以,适用于再涂装的激光除漆最优参数组合如下:激光功率为100 W;扫描速率为3000 mm/s;脉宽为400 ns;扫描次数为3次;扫描间距为0.03 mm。

上述得出的最优参数组合为各参数所选定4个水平值之间的最优组合。本文作者期望在设备可提供的各激光参数的可调范围内,尽可能大范围地取值,由此做出各激光参数对除漆效果的影响的整体分析,并在此基础上得出最优参数组合。所以,尽管由图 3可知,脉宽在100 ns~200 ns之间对除漆厚度的影响呈下降趋势,并由此推测脉宽在100 ns以下可能会有更好地除漆效果,但本文暂时并未聚焦100 ns以内的脉宽做进一步的研究。

3. 结论

(a) 5种工艺参数对除漆效果的影响由大到小依次为激光功率、扫描间距、扫描次数、扫描速率、脉冲宽度,其中激光功率的影响最为显著。

(b) 在单次扫描能基本去除漆层的情况下,单一提高激光功率不能明显提高除漆效果。

(c) 对于2024铝合金表面200 μm左右的漆层,最佳的清洗工艺参数组合如下:激光功率为100 W;扫描速率为3000 mm/s;脉宽为400 ns;扫描次数为3次;扫描间距为0.03 mm。

-

图 5 优选组、求解组及补充组对比实验的微观形貌及能谱分析

a, e—优选组A4B3C2D4E1 b, f—求解组A4B1C4D4E1 c, g—补充1组A4B1C4D2E1 d, h—补充2组A4B1C4D3E1

Figure 5. Microscopic morphology and energy spectrum analysis of the comparison experiments of the preferred group, the solved group and supplementary group

a, e—the preferred group A4B3C2D4E1 b, f—the solved group A4B1C4D4E1 c, g—supplementary group 1 A4B1C4D2E1 d, h—supplementary group 2 A4B1C4D3E1

表 1 五因素四水平正交试验

Table 1 Orthogonal test of five factors and four levels

levels power/W scanning speed/(mm·s-1) pulse width/ns number of scanning scanning line spacing/mm A B C D E 1 25 3000 100 1 0.03 2 50 4000 200 2 0.06 3 75 5000 300 3 0.09 4 100 6000 400 4 0.12 表 2 除漆效果等级

Table 2 Grades of paint removal thickness

thickness of paint removal h/μm grades thickness of paint

removal h/μmgrades <40 1 120≤h<140 6 40≤h<60 2 140≤h<160 7 60≤h<80 3 160≤h<180 8 80≤h<100 4 180≤h<200 9 100≤h<120 5 complete removal 10 表 3 正交试验结果及分析

Table 3 Results and analysis of orthogonal experiments

sample number A B C D E cleaning effect 1 1 1 1 1 1 5 2 1 2 2 2 2 2 3 1 3 3 3 3 2 4 1 4 4 4 4 3 5 2 1 2 3 4 6 6 2 2 1 4 3 7 7 2 3 4 1 2 3 8 2 4 3 2 1 8 9 3 1 3 4 2 9 10 3 2 4 3 1 9 11 3 3 1 2 4 2 12 3 4 2 1 3 1 13 4 1 4 2 3 9 14 4 2 3 1 4 3 15 4 3 2 4 1 10 16 4 4 1 3 2 9 k1 3.00 7.25 5.75 3.00 8.00 k2 6.00 5.25 4.75 5.25 5.75 k3 5.25 4.25 5.50 6.50 4.75 k4 7.75 5.25 6.00 7.25 3.50 R 4.75 3.00 1.25 4.25 4.50 optimal choice A4 B1 C4 D4 E1 -

[1] 尹学涛, 李文翰, 李丽, 等. 铝合金在我国不同气候条件下的腐蚀行为及防腐蚀措施的研究现状[J]. 材料保护, 2019, 52(3): 111-116. YIN X T, LI W H, LI L, et al. Research status of corrosion behavior and anti-corrosion measures of aluminum alloy under different climatic conditions in China[J]. Material Protection, 2019, 52(3): 111-116(in Chinese).

[2] 靳森, 王静轩, 袁晓东, 等. 飞机金属蒙皮以及复合材料表面激光除漆技术[J]. 航空制造技术, 2018, 61(17): 63-70. JIN S, WANG J X, YUAN X D, et al. Laser paint removal technology for aircraft metal skins as well as composite surfaces[J]. Aviation Manufacturing Technology, 2018, 61(17): 63-70(in Chinese).

[3] 黄世民. LY12铝合金长桁零件退漆过程腐蚀现象分析[J]. 航空工艺技术, 1991(4): 41-42. HUANG Sh M. Analysis of corrosion phenomenon during paint stripping of LY12 aluminum alloy long truss parts[J]. Aerospace Techno-logy, 1991(4): 41-42(in Chinese).

[4] 雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 030005. LEI Zh L, TIAN Z, CHEN Y B. Laser cleaning technology in industry[J]. Laser & Optoelectronics Progress, 2018, 55(3): 030005(in Chinese).

[5] 帅刚, 邱骥, 蔡嘉辉. 新型除漆技术的应用现状[C]//2015第二届海洋材料与腐蚀防护大会论文全集. 北京: 中国腐蚀与防护学会, 2015: 5. SHUAI G, QIU J, CAI J H. Current status of application of new paint removal technology[C]//2015 Full Proceedings of the Second Confe-rence on Marine Materials and Corrosion Protection. Beijing: Chinese Society of Corrosion and Protection, 2015: 5(in Chinese).

[6] 孙浩然. 铝合金表面油漆涂层激光复合清洗工艺及去除机制研究[D]. 哈尔滨: 哈尔滨工业大学, 2021: 1-11. SUN H R. Research on laser composite cleaning process and removal mechanism of paint coating on aluminum alloy surface[D]. Harbin: Harbin Institute of Technology, 2021: 1-11(in Chinese).

[7] 田川, 刘洪波, 潘家莹, 等. 激光清洗钢件表面油污的工艺研究[J]. 激光技术, 2024, 48(4): 565-571. DOI: 10.7510/jgjs.issn.1001-3806.2024.04.015 TIAN Ch, LIU H B, PAN J Y, et al. Study on the technology of laser cleaning oil stain on steel surface[J]. Laser Technology, 2024, 48(4): 565-571(in Chinese). DOI: 10.7510/jgjs.issn.1001-3806.2024.04.015

[8] BEDAIR S M, SMITH H P. Atomically clean surfaces by pulsed laser bombardment[J]. Journal of Applied Physics, 1960, 40(12): 4776-4781. http://www.onacademic.com/detail/journal_1000036973791310_baca.html

[9] FOX J A. Effect of water and paint coatings on laser-irradiated targets[J]. Applied Physics Letters, 1974, 24(10): 461-464. DOI: 10.1063/1.1655012

[10] 朱伟, 孟宪伟, 戴忠晨, 等. 铝合金平板表面激光除漆工艺[J]. 电焊机, 2015, 45(11): 126-128. ZHU W, MENG X W, DAI Zh Ch, et al. Laser paint removal process for aluminum alloy flat surface[J]. Electric Welding Machine, 2015, 45(11): 126-128(in Chinese).

[11] 高辽远, 周建忠, 孙奇, 等. 激光清洗铝合金漆层的数值模拟与表面形貌[J]. 中国激光, 2019, 46(5): 0502002. GAO L Y, ZHOU J Zh, SUN Q, et al. Numerical simulation and surface morphology of laser cleaned aluminum alloy paint layer[J]. Chinese Journal of Lasers, 2019, 46(5): 0502002(in Chinese).

[12] ZHAO H Ch, QIAO Y L, DU X, et al. Laser cleaning performance and mechanism in stripping of polyacrylate resin paint[J]. Applied Physics, 2020, A126(5): 1-14. http://www.xueshufan.com/publication/3019246758

[13] LIU Y, LIU W J, ZHANG D, et al. Experimental investigations into cleaning mechanism of ship shell plant surface involved in dry laser cleaning by controlling laser power[J]. Applied Physics, 2020, A126(11): 866. DOI: 10.1007/s00339-020-04050-y

[14] ZHU G D, WANG Sh R, CHENG W, et al. Corrosion and wear performance of aircraft skin after laser cleaning[J]. Optics & Laser Technology, 2020, 132: 106475. http://www.sciencedirect.com/science/article/pii/S0030399220311087

[15] 雷正龙, 孙浩然, 田泽, 等. 不同时间尺度的激光对铝合金表面油漆层清洗质量的影响[J]. 中国激光, 2021, 48(6): 0602103. LEI Zh L, SUN H R, TIAN Z, et al. Influence of lasers of different time scales on the cleaning quality of paint layer on aluminum alloy surfaces[J]. Chinese Journal of Lasers, 2021, 48(6): 0602103(in Chinese).

[16] 刘世光, 孙树峰, 陈希章, 等. 2024铝合金激光除漆参数优化及表面性能分析[J]. 应用激光, 2022, 42(6): 114-124. LIU Sh G, SUN Sh F, CHEN X Zh, et al. Optimization of laser paint removal parameters and surface property analysis of 2024 aluminum alloy[J]. Applied Laser, 2022, 42(6): 114-124(in Chin-ese).

[17] 秦哲, 高谦, 王斌, 等. 飞机蒙皮纳秒脉冲激光除漆工艺与机理研究[J]. 表面技术, 2022, 51(7): 370-376. QIN Zh, GAO Q, WANG B, et al. Nanosecond pulsed laser paint removal process and mechanism of aircraft skin[J]. Surface Technology, 2022, 51(7): 370-376(in Chinese).

[18] 刘浩东, 戴京涛, 余争鸣, 等. 飞机复合材料表面隐身涂层的激光清洗工艺优化研究[J]. 兵器材料科学与工程, 2023, 46(3): 98-102. LIU H D, DAI J T, YU Zh M, et al. Optimization of laser cleaning process for stealth coating on aircraft composite surfaces[J]. Arms Materials Science and Engineering, 2023, 46(3): 98-102(in Chin-ese).

[19] 杨文锋, 常学东, 胡月, 等. 飞机蒙皮激光除漆对基材表面完整性的影响[J]. 中国激光, 2023, 50(8): 0802206. YANG W F, CHANG X D, HU Y, et al. Effect of laser paint removal on the surface integrity of substrates for aircraft skin[J]. Ch-inese Journal of Lasers, 2023, 50(8): 0802206(in Chinese).

[20] 高辽远. 纳秒脉冲激光清洗铝合金表面漆层数值模拟与实验研究[D]. 镇江: 江苏大学, 2020: 47-55. GAO L Y. Numerical simulation and experimental research on nanosecond pulsed laser cleaning of aluminum alloy surface paint layer[D]. Zhenjiang: Jiangsu University, 2020: 47-55(in Chinese).

[21] MA C, VADALI M, DUFFIE N A, et al. Melt pool flow and surface evolution during pulsed laser micro polishing of Ti6Al4V[J]. Journal of Manufacturing Science and Engineering, 2013, 135(6): 061023.

[22] 刘秀生, 肖鑫, 钟萍. 现代涂装技术[M]. 北京: 机械工业出版社, 2017: 62-91. LIU X Sh, XIAO X, ZHONG P. Modern painting technology[M]. Beijing: Mechanical Industry Press, 2017: 62-91(in Chinese).

[23] GOLRU S S, ATTAR M M, RAMEZANZADEH B. Effects of surface treatment of aluminium alloy 1050 on the adhesion and anticorrosion properties of the epoxy coating[J]. Applied Surface Science, 2015, 345: 360-368. http://www.sciencedirect.com/science?_ob=ShoppingCartURL&_method=add&_eid=1-s2.0-S0169433215007448&originContentFamily=serial&_origin=article&_ts=1432668956&md5=2d0739ac41099cff0df43eb194ff7b5a

下载:

下载: