Study on interface bonding strength of the bonded structures measured by laser spalling method

-

摘要:

为了解决常规无损检测技术无法检测出“吻接”和“弱粘接”问题,选取自主设计的可变脉宽Nd ∶YAG激光器,采用3种方法处理表面,并使用两种粘接剂制备了粘接强度为4.68 MPa、17.69 MPa、21.35 MPa的不同粘接结构;采用固定的激光参数对粘接结构进行了激光冲击实验验证。结果表明, 当激光脉宽为30 ns、光斑直径为4 mm、激光能量为8 J时,抗拉强度为37 MPa的3M DP460粘接件未发生层裂,抗拉强度为15 MPa的3M DP810粘接件发生层裂损伤;随着激光能量的增大,4.68 MPa粘接结构的界面脱粘面积由12.5 mm2增大至50.0 mm2,而21.35 MPa的粘接结构没有发现明显损伤,说明在合适的激光参数下,激光层裂技术可作为一种无损检测手段,准确识别出粘接界面“弱粘接”和“吻接”。此研究可为激光层裂法在粘接结构界面结合强度检测领域的应用提供参考。

Abstract:To solve the problem of "kiss bonding" and "weak bonding" which cannot be detected by conventional nondestructive testing technology, a self-designed variable pulse width Nd ∶YAG laser was selected. Three surface treatment methods and two kinds of adhesives were used to prepare the bonded structures of 4.68 MPa, 17.69 MPa, 21.35 MPa. The fixed laser parameters were used to verify the bonded structures by laser shock experiment. The results show that when the laser pulse width is 30 ns, spot diameter is 4 mm and laser energy is 8 J, the 3M DP460 adhesive with the tensile strength of 37 MPa does not have spalling damage, while the 3M DP810 adhesive with the tensile strength of 15 MPa has spalling damage. With the increase of laser energy, the interface debonding area of 4.68 MPa bonded structure increases from 12.5 mm2 to 50.0 mm2, while no obvious damage is found in 21.35 MPa bonded structure, indicating that under appropriate laser parameters, laser spalling technology can be used as a non-destructive testing method to effectively detect "weak bonding" and "kiss bonding" at the bonding interface. This study provides a reference for the application of laser spalling technology in the field of interface bonding strength detection of bonded structures.

-

Keywords:

- laser technique /

- laser spalling /

- bonded structure /

- adhesive strength /

- nondestructive testing

-

0. 引言

粘接是一种很有发展前景的新型连接方法,与传统机械连接、焊接相比,具有工艺简单、结构重量轻、密封性好、能量吸收高、设计灵活等优点[1-3]。采用粘接技术代替传统机械紧固件,将有助于结构轻量化的概念,降低应力集中的风险[4]。然而,在制造和服役过程中粘接表面预处理工艺、粘接剂配比、粘接界面污染、粘接剂涂覆不均匀和粘接剂老化等因素,往往会导致粘接界面出现孔隙、气泡、分层、夹杂[5-7]、“吻接”(界面完全接触但不能传递载荷)、“弱粘接”(界面紧密相连,但结合强度低于正常强度[8])等问题,严重威胁复合材料结构件服役安全。现有的射线、红外、超声波、激光超声等常规无损检测技术,对于“吻接”和“弱粘接”这种无明显物理缺陷的结合强度问题,无法对粘接质量、强度进行有效评估[9-10]。激光层裂法是目前唯一能对服役过程中粘接结构的“吻接”和“弱粘接”缺陷进行有效检测的方法[11-12]。

当前,西方发达国家,尤其是美国,已经对这一领域进行了深入研究,并成功开发了成熟的激光冲击波界面结合强度的商业检测系统(laser bond inspection, LBI)。2012年12月,美国LSP Technologies(LSPT)公司向波音公司交付了首台针对航空航天领域的碳纤维增强聚合物(carbon fiber reinforced polymer,CFRP)界面强度的激光检测系统,标志着这项技术在工程领域的实际应用。该系统集成了激光粘接检测与粘接控制流程,极大地推动了复合材料粘接结构质量检测技术的应用。此项技术主要服务于波音公司和美国军方,美国对我国实施了设备禁运和技术封锁[13-14], 国内对此相关技术的研究比较少。ZHOU等人已经对激光层裂技术在检测涂层或薄膜与基体结合强度方面进行了探索[15-18]; 而在利用激光层裂法检测复合材料粘接结构界面结合强度的领域,仅发现HE等人公布的关于检测设备设计的专利文献[19-21],尚未有实际的检测设备被开发出来。同时,国内也鲜少见这方面的研究成果。说明我国在激光层裂法检测复合材料粘接结构界面结合强度的研究上,尚处于起步阶段。

本文作者主要针对复合材料粘接结构中界面出现的“吻接”和“弱粘接”问题,通过使用不同的表面处理技术和粘接剂,制备了具有不同界面结合强度的粘接样品,选取自主设计的可变脉宽Nd ∶YAG激光器对制备的试件进行了相同参数的激光冲击实验,验证激光层裂法区分不同界面结合强度的有效性,为激光层裂法在国内检测粘接结构界面结合强度领域的快速发展和实际应用提供参考。

1. 实验方法原理和装置、材料

1.1 激光层裂法原理

激光层裂法(laser spallation technique,LST)是一种在界面处产生高水平拉伸应力的非接触检测技术,图 1为其原理图。材料表面一般会涂覆牺牲层(黑胶带、铝胶带),主要用于吸收激光能量,保护样品不被部分蒸发。在材料表面的牺牲层上再覆盖一层可透光的约束层(水、石英等),用于增加材料内产生的压力。当高峰值功率密度的激光以纳秒级的持续时间照射在待测材料表面时,激光通过蒸发几微米的材料产生致密的等离子体。由于受到约束层的约束,产生的等离子体会以应力波的形式向材料内部传播。在自由表面反射后,激光冲击波会在材料内部某个位置产生叠加效应,形成局部的拉伸应力。当此拉伸应力超过材料的断裂强度,便会在界面引发层裂现象[22]。

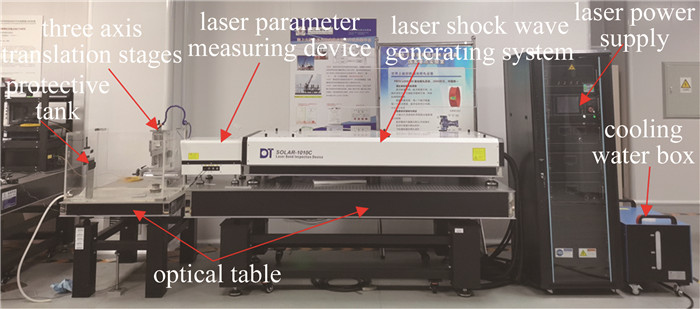

1.2 激光层裂实验装置

激光层裂法检测粘接界面结合强度的关键技术核心是高脉冲能量、宽范围调节脉宽的激光冲击波发生系统。本文中采用钕玻璃作为激光介质的激光冲击波生成系统来进行激光层裂实验。通过调整谐振腔的长度、改变振荡级的电压,结合单向削波技术来实现了激光脉冲宽度的调节。采用1级振荡腔、1级预放腔及2级主放腔的方案实现高能量的脉冲输出。此外,还设计并制作了一种激光参数的在线测量设备,该设备能够在尽量降低对激光输出能量影响的情况下,实现对单个激光脉冲的能量和脉冲宽度的在线实时测量。图 2为激光层裂装置示意图。其技术参数具体如下:激光器波长为1054 nm,脉冲宽度为18.8 ns~264.6 ns,脉冲能量在0 J~19.2 J范围内可调。

1.3 实验材料

本文中选取第1层铝板厚度为1.0 mm、粘接层厚度为0.5 mm、第2层铝板厚度为0.5 mm的粘接结构,铝板尺寸为100 mm × 25 mm。粘接层选用的粘接剂为3M DP810丙烯酸酯粘接剂和3M DP460环氧树脂结构胶。表 1和表 2分别为材料的力学性能参数。

2. 前期处理

2.1 表面处理

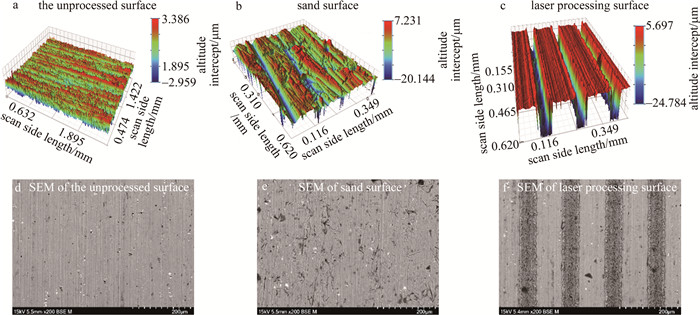

本文中通过使用120目砂纸打磨和激光加工微槽两种方法对铝基板的表面进行处理,以增加表面粗糙度,促进粘接剂与基底的紧密接触,从而制备出具有不同界面结合强度的粘接样品。选用脉冲宽度为200 ns、频率为10 Hz、功率密度为5.49×103 W/mm2的激光在铝基板表面加工出微槽,相邻微槽之间的距离为150 μm。未处理的表面较为平整,表面粗糙度为0.46 μm;砂纸打磨后的表面主要呈现由砂粒摩擦形成的深浅不一且分布不均的线状痕迹,表面粗糙度为1.96 μm;激光加工后的表面呈现出均匀整齐的微槽结构,表面粗糙度为3.61 μm,不同表面处理铝基板表面形貌和扫描电子显微镜(scanning electron microscope,SEM)图如图 3所示。

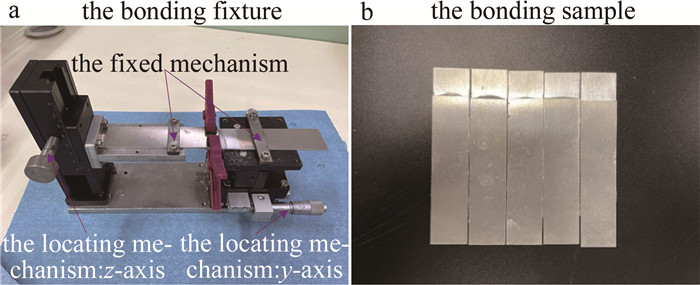

2.2 样品制备

图 4a所示为粘接件样品制备的粘接夹具。其中,采用丙酮溶液超声清洗去除表面处理后的残留物;通过调节定位机构控制粘接区域;在粘接剂中均匀放置少量的0.5 mm玻璃微珠来控制粘接层厚度;使用施压夹具对粘接区域施加均匀压力;试样件在常温固化24 h,固化后的试样件如图 4b所示。

2.3 粘接强度拉剪测试

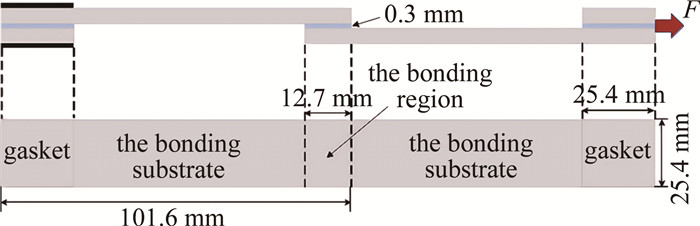

通过拉伸剪切实验测试粘接试件的强度,每种参数组合制备5个样品以保证实验的准确性。采用单搭接的方式,使用电子万能试验机以1 mm/min的速率进行拉伸测试。粘接结构的粘接强度σ公式为:

σ=FS (1) 式中: F为拉伸-剪切测试的最大载荷(N);S为单搭接区域的面积(25.4 mm × 12.7 mm)。

图 5为粘接试件的具体尺寸。图 6a展示了拉伸剪切测试后样品的状况,未经处理的试件失效形式为界面失效,而表面经过打磨和激光加工的试件失效形式则表现为内聚失效,这表明经过表面处理的粘接件界面结合强度达到了设计需求。图 6b展示了3种参数下试件粘接强度,未处理、砂纸打磨、激光加工试样的粘接强度分别为4.68 MPa、17.69 MPa、21.35 MPa。其中,未处理试件的粘接强度仅有激光加工试件粘接强度的20%,可作为“弱粘接”试样件。

3. 实验结果与分析

3.1 不同粘接剂的粘接件激光冲击实验

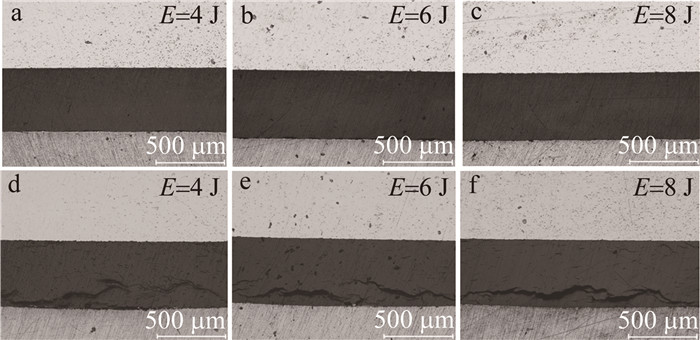

在激光脉宽为30 ns、光斑直径为4 mm时,用激光能量E为4 J,6 J,8 J分别对两种不同粘接剂制备的粘接件进行激光冲击(表面采用120目砂纸打磨)。图 7展示了激光冲击处理后粘接界面的截面特征,其中图 7a~图 7c试件使用了3M DP460粘接剂,而图 7d~ 图 7f试件则使用的是3M DP810粘接剂。

由图 7a~图 7c可知,随着激光能量的增加,使用3M DP460粘接剂的粘接件界面并未出现显著损伤,但3M DP810粘接剂的粘接件层裂面积却随激光能量的提升而扩大。此时粘接界面出现了混合失效(界面失效+内聚失效),如图 7d~图 7f所示。这是由于3M DP460粘接剂性能优于3M DP810粘接剂,激光冲击波传播时产生的拉伸应力未超过3M DP460粘接件的粘接强度(17.69 MPa),因此不足以在粘接剂内部引发层裂损伤。实验结果表明,在同一参数的激光冲击下,不同界面结合强度的粘接结构产生的响应不同,由此可以作为判断结构面结合强度的依据。

3.2 不同表面处理的粘接件激光冲击实验

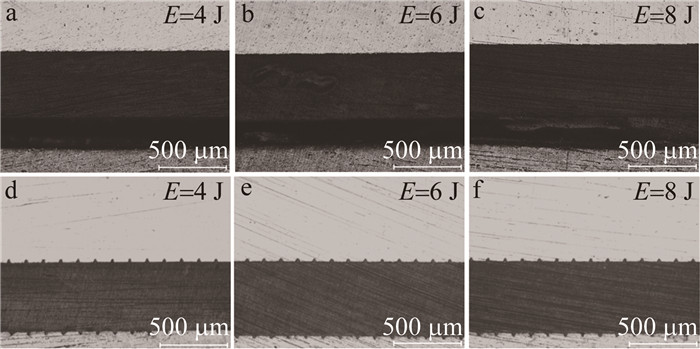

为了进一步探索激光层裂法识别“弱粘接”界面的能力,固定激光脉宽为30 ns、光斑直径为4 mm的条件下,分别使用4 J、6 J、8 J的激光能量冲击未处理和表面经过激光加工的粘接试件。图 8为不同表面处理粘接界面激光冲击后的横截面显微图。可以看出,未处理的粘接试件(见图 8a~图 8c)普遍出现了明显的界面脱粘,而表面经过激光加工的粘接件界面(见图 8d~图 8f)则未见明显损伤。这主要是因为未处理试件的粘接强度仅相当于表面经过激光加工试件粘接强度的20%,相对于后者,前者可以被认为是“弱粘接”。在所选激光能量范围内,激光冲击波产生的耦合拉伸应力足以导致“弱粘接”界面剥离。

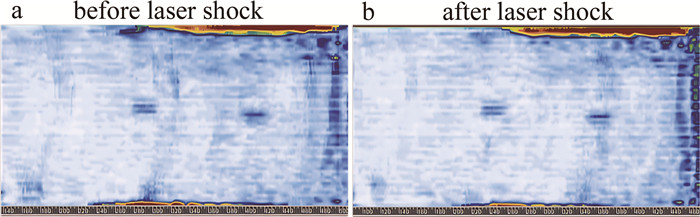

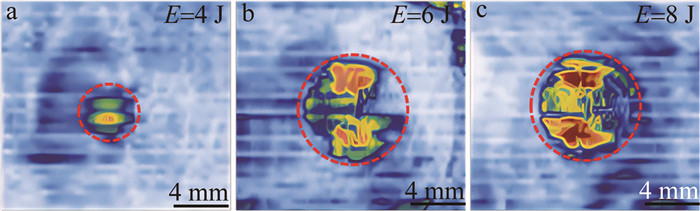

激光冲击前后的激光加工表面粘接试件的超声C扫描图像如图 9所示。C扫描图像在激光冲击前后未显示出显著差异,表明在8 J的激光能量下,冲击波传播产生的拉伸应力不足以对粘接件界面造成破坏,这与其横截面特征相符合。未经表面处理的粘接件的超声C扫描图像如图 10所示。在不同的激光能量冲击下,未处理表面粘接件都产生了近似于圆形的界面脱粘,并且界面脱粘面积随着激光能量的增加而逐渐增大。激光能量为4 J时界面脱粘区域最小,约为12.5 mm2的圆形区域,与冲击光斑区域相似;当激光能量设置为6 J和8 J时,界面脱粘的面积大致相同,均约为50 mm2的圆形区域;而在8 J的激光能量下,C扫描图像的颜色更深,这表明在深度方向上,界面的脱粘程度更为严重。

综上所述,在相同激光能量作用下,未经表面处理的粘接件普遍发生界面脱粘,且随着能量的增加,脱粘程度加剧。相比之下,激光加工过的粘接件界面未受损,这证实了激光层裂法在检测“弱粘接”方面的有效性。当选择适当的激光参数时,激光层裂法能够作为一种无损检测手段,有效识别粘接界面的“弱粘接”或“吻接”。

4. 结论

针对传统无损检测技术无法检测“弱粘接”或“吻接”缺陷这一问题,对激光层裂法在检测不同粘接界面结合强度的能力方面进行了研究。

(a) 在一定的条件下,采用未处理、砂纸打磨、激光加工3种不同的表面处理方式,制备了4.68 MPa、17.69 MPa、21.35 MPa等不同粘接强度的试件。其中未处理表面试件的粘接强度仅有激光加工表面试件粘接强度的20%,可以制备用于激光层裂法检测的“弱粘接”粘接件。

(b) 当激光脉宽为30 ns、光斑直径为4 mm、激光能量分别为4 J,6 J,8 J时,抗拉强度为37 MPa的3M DP460粘接试样件未发生层裂,抗拉强度为15 MPa的3M DP810粘接试样件展现出不同程度的层裂损伤,表明激光层裂法能够对不同界面结合强度的粘接结构进行区分。

(c) 通过观察横截面和超声C扫描相结合的方式,对激光加工和“弱粘接”粘接件的层裂损伤进行比较。当激光脉宽为30 ns、光斑直径为4 mm、激光能量为4 J时,“弱粘接”粘接件的界面脱粘面积最小,约为12.5 mm2的圆形区域,而表面激光加工后的粘接件未发现层裂损伤,进一步验证了激光层裂法对“弱粘接”或“吻接”缺陷的检测能力。

-

Poisson’s ratio ν density/(g·cm-3) elasticity modulus/GPa yield strength/MPa tensile strength/MPa 0.33 2.78 70 515 580 -

[1] LIU L, LIU X D, KONG L, et al. Effect of laser surface treatment on surface and bonding properties of carbon fiber reinforced composites[J]. International Journal of Material Forming, 2020, 13: 885-895. DOI: 10.1007/s12289-019-01509-z

[2] RHEE K Y, YANG J H. A study on the peel and shear strength of aluminum/CFRP composites surface-treated by plasma and ion assisted reaction method[J]. Composites Science and Technology, 2003, 63(1): 33-40. DOI: 10.1016/S0266-3538(02)00145-8

[3] SUN G Y, XIA X G, LIU X L, et al. On quasi-static behaviors of different joint methods for connecting carbon fiber reinforce plastic (CFRP) laminate and aluminum alloy[J]. Thin-Walled Structures, 2021, 164: 107657. DOI: 10.1016/j.tws.2021.107657

[4] DENG Sh Q, DJUKIC L, PATON R, et al. Thermoplastic-epoxy interactions and their potential applications in joining composite structures-A review[J]. Composites, 2015, A68: 121-132. http://www.sciencedirect.com/science/article/pii/S1359835X1400308X

[5] MUNNS I J, GEORGIOU G A. Non-destructive testing methods for adhesively bonded joint inspection: A review[J]. Insight (Northampton), 1995, 37(12): 941-952.

[6] CAWLEY P, ADAMS R D. Defect types and non-destructive testing techniques for composites and bonded joints[J]. Materials Science and Technology, 1989, 5(5): 413-425. DOI: 10.1179/mst.1989.5.5.413

[7] ADAMS R D, CAWLEY P. A review of defect types and nondestructive testing techniques for composites and bonded joints[J]. NDT International, 1988, 21(4): 208-222. DOI: 10.1016/0308-9126(88)90333-1

[8] EHRHART B, ECAULT R, TOUCHARD F, et al. Development of a laser shock adhesion test for the assessment of weak adhesive bonded CFRP structures[J]. International Journal of Adhesion and Adhesives, 2014, 52: 57-65. DOI: 10.1016/j.ijadhadh.2014.04.002

[9] ECAULT R, TOUCHARD F, BOUSTIE M, et al. Numerical modeling of laser-induced shock experiments for the development of the adhesion test for bonded composite materials[J]. Composite Structures, 2016, 152: 382-394. DOI: 10.1016/j.compstruct.2016.05.032

[10] ZHENG Sh P, ZHENG S, LUO Y, et al. Nondestructive analysis of debonding in composite/rubber/rubber structure using ultrasonic pulse-echo method[J]. Nondestructive Testing and Evaluation, 2021, 36(5): 515-527. DOI: 10.1080/10589759.2020.1825707

[11] BERTHE L, ARRIGONI M, BOUSTIE M, et al. State of art for laser adhesion test (LASAT)[J]. Nondestructive Testing and Evaluation, 2011, 26(3/4): 303-317.

[12] WATANABE Y, FUJISAWA S, YONEZU A, et al. Quantitative evaluation of adhesion quality of surface coating by using pulse laser-induced ultrasonic waves[J]. Surface and Coatings Technology, 2016, 286: 231-238. DOI: 10.1016/j.surfcoat.2015.12.026

[13] STORAGE K, HELBACH A, PIEHL M, et al. Validation of laser bond inspection (LBI) technology[C]// Twenty-second International Conference on Composites Materials (ICCM 22), Melbourne, Australia: International Committee on Composite Materials (ICCM), 2019: 2572.

[14] ECAULT R, DOMINGUEZ N, VOILLAUME H, et al. Development and optimization of the laser shock wave adhesion test for composite bonding quality assessment[C]//19th World Conference on Non-Destructive Testing (WCNDT 2016). Munich, Germany: International Committee for Non-Destructive Testing (ICNDT), 2016: 13-17.

[15] ZHOU M, ZHANG Y K, CAI L. Adhesion measurement of thin films by a modified laser spallation technique: Theoretical analysis and experimental investigation[J]. Applied Physics, 2002, A74: 475-480. DOI: 10.1007%2Fs003390101185.pdf

[16] ZHOU M, ZHANG Y K, CAI L, et al. Optical interferometry diagnostics in laser-induced spallation on film-substrate systems[J]. Surface and Coatings Technology, 2003, 165(2): 146-153. DOI: 10.1016/S0257-8972(02)00773-9

[17] ZHOU M, ZHANG Y K, CAI L, et al. Photoacoustic characteristics of dynamical adhesion of films on a metallic substrate[J]. Applied Physics, 2003, A76: 1113-1116. http://www.onacademic.com/detail/journal_1000034455183910_2f62.html

[18] ZHOU M, SHEN Z H, ZHANG Y K, et al. Noncontact measurement of film-substrate interface strength by pulsed laser spallation technology[J]. Progress in Natural Science, 2001, 11: S303-S307. http://www.researchgate.net/publication/296000663_Noncontact_measurement_of_film-substrate_interface_strength_by_pulsed_laser_spallation_technology

[19] 何卫锋, 聂祥樊, 李应红, 等. 一种用于激光冲击波结合力检测的可变脉宽高能纳秒脉冲激光器: 201810997038.9[P]. 2018-12-07. HE W F, NIE X F, LI Y H, et al. A variable pulse width high energy nanosecond pulse laser is used to detect the bonding force of laser shock wave: CN 201810997038.9[P]. 2018-12-07(in Chinese).

[20] 李应红, 何卫锋, 聂祥樊. 一种基于激光冲击波的复合材料粘接力在线快速检测方法: 201710874872.4[P]. 2020-05-12. LI Y H, HE W F, NIE X F, et al. A rapid online detection method for bonding force of composite materials based on laser shock wave: CN 201710874872.4[P]. 2020-05-12(in Chinese).

[21] 聂祥樊, 李应红, 何卫锋, 等. 一种基于电磁超声技术的激光冲击波结合力检测方法: 201810997996.6[P]. 2020-06-23. NIE X F, LI Y H, HE W F, et al. A laser shock wave bonding force detection method based on electromagnetic ultrasonic technology: CN 201810997996.6[P]. 2020-06-23(in Chinese).

[22] GHRIB M, BERTHE L, MECHBAL N, et al. Generation of controlled delaminations in composites using symmetrical laser shock configuration[J]. Composite Structures, 2017, 171: 286-297. DOI: 10.1016/j.compstruct.2017.03.039

[23] 金捷, 张冲, 张永康, 等. 激光烧蚀坑阵列微结构对7075-T6粘接强度的影响[J]. 激光技术, 2022, 46(2): 182-187. DOI: 10.7510/jgjs.issn.1001-3806.2022.02.006 JIN J, ZHANG Ch, ZHANG Y K, et al. Effect of laser ablation crater array microstructure on bonding strength of 7075-T6. Laser Technology, 2022, 46(2): 182-187(in Chinese). DOI: 10.7510/jgjs.issn.1001-3806.2022.02.006

[24] AYAZ Y, ÇITIL S, SAHAN M F. Repair of small damages in steel pipes with composite patches[J]. Materials Science & Engineering Technology, 2016, 47(5/6): 503-511. http://www.researchgate.net/profile/Serif_Citil/publication/303316501_Repair_of_small_damages_in_steel_pipes_with_composite_patches_Reparatur_von_kleinen_Schaden_in_Stahlrohren_mittels_Komposit-Patches/links/57cfc70f08ae057987ac14ec.pdf

下载:

下载: