Investigation on the process and mechanism of laser enhanced surface absorptivity of stainless steel

-

摘要:

为了增强不锈钢表面红外波段的吸收率,采用纳秒光纤激光器对不锈钢板材表面进行改性处理,研究了工艺参数对烧蚀坑尺寸、表面粗糙度和黑度的影响以及激光增强不锈钢表面吸收率的机理,并提出了提高吸收率及生产效率的方法。结果表明,当其它工艺参数固定时,减小扫描速率却提高了搭接率,使得沟槽深度和试样表面粗糙度增大;不锈钢表面吸收率增强是具有陷光作用的微米级表面微结构和氧化发黑的综合作用结果,其中微结构陷光作用影响更大,吸收率与表面粗糙度正相关;当扫描间距很小时,由于在工件表面产生具有强烈陷光作用的凹凸不平的微米级微结构和热累积导致的氧化发黑,使得工件表面粗糙度及黑度大,吸收率可高达92%;当扫描间距合适时,烧蚀沟槽壁不会被下一道激光烧蚀,试样表面粗糙度大,可同时获得高吸收率和加工效率。该研究为高效率增强金属表面吸收率提供了新方法。

Abstract:In order to enhance the absorptivity of stainless steel surface in infrared band, nanosecond fiber laser was used to modify the morphology of stainless steel plate surface. The influences of process parameters on the geometrical dimensions of micro-crater, surface roughness and blackness were investigated systematically. The mechanism of laser enhanced absorptivity of stainless steel surface was obtained, and the method to improve the absorptivity and production efficiency was proposed. The results show that when other process parameters are fixed, the reduction of scanning speed leads to the overlap increase, inducing the depth of the micro-groove and the surface roughness of the sample increase. The mechanism of the absorptivity enhancement of stainless steel surface is the combined effect of laser-induced periodic surface structures (LIPSS) with light trapping effect and oxidation blackening, but the effect of light trapping of the LIPSS is more significant, therefore the absorptivity is proportional to the surface roughness Ra. When the scanning spacing is very small, the complex LIPSS with strong light trapping effect and the oxidation blackening caused by heat accumulation are produced, the surface roughness is very large, 92% absorptivity of infrared wavelength can be achieved. When the scanning spacing is suitable, the edge of the ablated micro-groove is not ablated by the pulse laser of next micro-groove, the sample surface is enough rough, high absorption and productivity can be obtained simultaneously. This research proposes a method to enhance the absorption of the metal surface.

-

0. 引言

由于金属在红外波段极高的反射率高、极低的吸收率,其应用受到限制。提高金属表面红外波段的吸收率, 在隐身、热光伏发电、太阳能、热辐射源、探测器以及生物光子学等领域应用前景广阔[1-5]。在金属表面通过喷涂、沉积等技术涂敷吸光涂层能大大提高金属表面的吸收率,关于该方法已有相当多的研究,并且已经得到大量的工程应用[6-8]。但是引入吸光涂层这种方法存在一定的局限性,如影响基板的性能、带来污染,特别是随使用时间延长,涂层性能下降甚至脱落,因此研发不引入涂层且经久耐用的提高金属表面红外波段吸收率的方法很有必要。利用高峰值功率密度的激光使金属表面氧化以及在金属表面刻蚀陷光的微纳米级凹形微结构,有望改变其表面光学特性,提高其表面吸收率,被称为激光增强金属表面吸收率技术。与喷涂等引入外加涂层的技术相比,激光增强金属表面吸收率具有无污染、加工图形自由度大且空间分辨率高、加工精度高且性能稳定的优点,极具工程应用前景,是当前金属表面涂层增强吸收率技术的有力补充。

采用激光改变金属表面的光学特性最早是在激光打标金属表面着色领域得到关注和应用。纳秒脉冲光纤激光器物美价廉,是激光打标领域应用最广泛的激光器,因此关于纳秒光纤激光改变金属表面光学性能得到了广泛重视,最广泛的应用是用于金属表面着色。ANTON ' CZAK等人[9]认为,纳秒激光刻蚀不锈钢表面时,表面产生不同色泽的原因是:不锈钢表面在激光作用下温度升高,其合金元素与空气中的氧气发生反应而被氧化,形成了复杂的氧化膜。WU等人[10]则发现纳秒脉冲激光对304不锈钢着色的机理是:脉冲激光作用下,金属表面温度升高,合金元素产生了剧烈的氧化反应,生成了一层氧化膜,白光辐照下由于氧化膜厚度不同产生了干涉效应,从而呈现不同颜色。YIN[11]系统研究了激光着色AISI304不锈钢机理,研究了氧化物种类、厚度和分布的影响,发现激光着色的机理是: 干涉色为主、本征色为辅,纳秒激光作用下不锈钢表面生成的多层氧化膜虽然造成本征色变化,但是着色最重要的影响因素还是氧化膜厚度不同、在白光下干涉所致。

近年来,采用脉冲激光在材料的表面制备周期性的微纳结构(laser-induced periodic surface structures,LIPSS)被认为是一种极具发展潜力的表面改性技术,这种表面结构可调节及控制金属表面的光学特性[12-13],相对于纳秒激光氧化着色,该方法的均匀性和稳定性均大幅度提高。美国罗切斯特大学的JALIL等人[14]采用飞秒激光在多种金属表面上制备了纳米LIPSS结构,使金属表面由亮色变成黑色,这种黑色的表面在吸收入射辐射(例如光)方面非常有效,对很宽波长范围内的光都具有很高的吸收率,采用该方法对金属钨改性,使其热能发电效率提高了130%,成为完美的太阳能吸收器;此外他们还采用脉冲激光首次制造出多功能金属表面,使其同时具有超疏水(防水)、自我净化及高吸收等多重功能。ZINNECKER等人[15]发现, 飞秒激光工艺制备的微纳结构可使近红外吸收率提高约13%。近几年我国也开展了相关研究,TAN[16]采用1 kHz的飞秒激光扫描,在金属表面制备了大面积的微纳结构,使2A12铝合金呈现了黑色等7种不同单一颜色,Mo金属表面彩虹着色。相对于纳秒脉冲激光氧化机理着色,飞秒激光诱导的周期性结构性能更稳定、均匀性更好。

然而飞秒激光器及其光路系统昂贵,环境适应性也远不如纳秒脉冲激光,因此纳秒激光氧化以及诱导周期性结构有望结合两者优点,实现快速低成本的金属表面光学特性改变。WANG等人[17]采用10 ns脉冲激光器加工45#钢表面,获得吸收率增大38%的LIPSS,但是进一步增加脉冲个数时,LIPSS会被熔化,造成吸收率降低。MAO等人[18]数值模拟纳秒激光在黄铜表面LIPSS的规律和机理。WANG等人[19]使用脉宽为10 ns的调Q Nd ∶YAG激光器,扫描熔融石英基底上的厚度为500 nm铜薄膜,使其表面产生周期为波长量级的低频率周期性结构,大幅度提高了其在近红外和中红外波段的发射率,其中短波段提升效果更明显。YANG等人[20]开展了纳秒光纤激光器在微热管铜基板表面刻蚀复合沟槽工艺研究,研究扫描速率、激光重复频率和扫描次数等工艺参数对沟槽尺寸和形貌的影响,得到了优化的工艺参数。可见,纳秒脉冲激光诱导周期性结构也可以改变金属表面光学特性,但是其机理目前尚不清楚,影响规律也有待进一步研究。

不锈钢金属具有耐腐蚀、强度高、刚性好、环保等特点,在各大行业中应用十分广泛,由于其对激光有较高的吸收率,因此关于激光增强其表面红外吸收率的研究几乎是空白。本文中对纳秒脉冲激光作用下激光增强不锈钢表面吸收率的机理及影响规律开展了系统研究。

1. 实验

1.1 实验装置

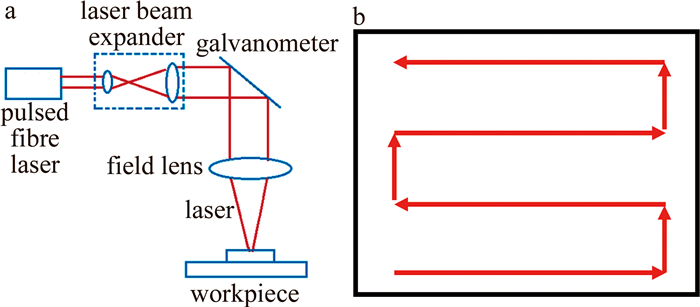

实验装置示意图如图 1a所示。激光器采用的是美国IPG公司的YLP-1/100/20型脉冲光纤激光器,其输出的最大平均激光功率为20 W,中心波长为1070 nm,重复频率为20 kHz~200 kHz,脉冲宽度约为100 ns; 场镜的焦距为160 mm,焦点位置的激光光斑半径约为40 μm。扫描策略采用效率高的双向光栅式扫描策略,如图 1b所示。

1.2 实验方法

实验用基板为316L不锈钢板,尺寸为70 mm×70 mm×1 mm,实验前采用酒精擦拭清洁表面。实验中为防止基板翘曲变形,采用夹具将基板固定在工作台面上,并采用吸尘装置吸收飞溅及烟尘。

实验后所有试样首先置于无水酒精中进行超声清洗。去污后的试样表面形貌采用基恩士公司VK-X200K型激光共聚焦显微镜和FEI Nova Nano SEM 450型扫描电镜进行观察,同时使用VK分析软件获得试样烧蚀坑的尺寸和表面粗糙度。烧蚀坑的径深比定义为烧蚀坑的直径/深度。

粗糙度的测量采用ISO 4287:1997标准。针对单道试样,测量表面线粗糙度Ra, l的方法如图 2a所示。在单道坑的中心取长度2.5 mm进行测试,数据提取值为测试点距离平均高度线的绝对偏差量的算术平均值,测试3次,取其平均值。针对平面试样,表面面粗糙度Ra, p的获得方法为:在试样中心部位2.5 mm×2.5 mm范围内测试,数据提取值为测试点距离平均高度线的绝对偏差量的算术平均值,示意图如图 2b所示,每种工艺下测试3次,取其平均值。

加工后的试样经过傅里叶变换红外光谱仪测试反射率R′。吸收率A定义为:

A=1−R′ (1) 2. 研究结果及分析

2.1 单脉冲激光作用下烧蚀坑形貌

2.1.1 离焦量的影响

固定激光重复频率为30 kHz、激光功率为20 W,得到不同离焦量下单脉冲作用下的烧蚀坑形貌,如图 3所示。烧蚀坑形状为近似椭球形, 随着离焦量增大,烧蚀坑深度减小。这是因为离焦后,激光光斑增大,激光能量密度减小; 同样的离焦量下,正离焦下的烧蚀坑深度大于负离焦下的,如2 mm离焦量下,正离焦(见图 3c)大于负离焦(见图 3a)。这是因为正离焦下,激光能量密度越来越大,使得坑的深度增大, 但是正离焦量过大时,烧蚀坑深度则下降,如图 3d所示的5 mm离焦。这是因为激光光斑随离焦量增大而增大,当离焦量过大,激光光斑过大,激光能量密度快速下降,不足以烧蚀材料。比较而言,焦点处加工后的烧蚀坑深度最大,有利于获得大吸收率。故在后续实验中,选择在焦点位置进行加工,即离焦量为0 mm。

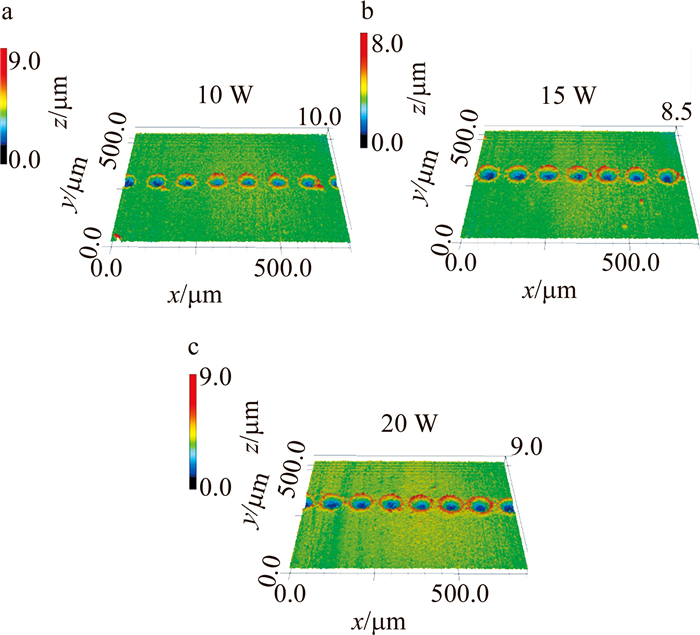

2.1.2 激光功率的影响

固定激光重复频率为30 kHz,分别采用10 W、15 W和20 W平均激光功率,得到单脉冲方式加工的烧蚀坑形貌图, 如图 4所示。可见,烧蚀坑的直径和深度都随着激光功率的提高而增大。

统计不同激光功率下烧蚀坑的半径、深度和径深比, 如图 5所示。可以看出,当激光功率从10 W提高到15 W,坑的半径和深度均增加,而当激光功率从15 W提高到20 W,烧蚀坑深度增加量很少,半径依然增加较多。烧蚀坑的深度为数微米量级,半径为数十微米量级,半径为深度的数倍到10倍。

2.1.3 重复频率的影响

固定平均激光功率P=20 W,分别采用20 kHz、30 kHz、40 kHz、50 kHz的重复频率进行实验, 得到的烧蚀坑形貌图如图 6所示,统计坑的半径、深度及径深比如图 7所示。可以看出,当激光功率一定时,随重复频率f增大,烧蚀坑半径、深度和径深比均减小。这是当平均激光功率P固定时,提高重复频率f,导致激光单脉冲能量E减小,因此激光能量密度减小,导致烧蚀坑的半径、深度均减小。径深比虽然减小,但是幅度很小。

E=Pf (2) 2.2 扫描速率对烧蚀沟槽形貌的影响

固定重复频率为30 kHz、平均激光功率为20 W,研究了扫描速率对烧蚀单道沟槽的影响, 如图 8所示。可以看出,当扫描速率不大于2000 mm/s时,才能产生搭接。

定义烧蚀坑的搭接率α如下式所示:

α=2r−d2r=L2r (3) 式中: r为单烧蚀坑半径; L为搭接长度; d为相邻两烧蚀坑中心距离(见图 9)。

产生搭接的最大扫描速率为烧蚀坑的直径与重复频率的乘积。如重复频率为30 kHz、激光功率为20 W时,烧蚀坑的半径为35.11 μm,则扫描速率不大于2107 mm/s才能产生搭接。其它工艺参数固定条件下,扫描速率越小,搭接率越大,烧蚀坑与烧蚀坑之间重叠程度越大,即搭接长度L越大,作用于同一位置的脉冲激光个数越多。同样的扫描速率下,重复频率高,因为单脉冲能量变小,单脉冲烧蚀坑半径变小,搭接率并不一定越大。综合考虑,本实验中选用30 kHz的重复频率。

重复频率为30 kHz、扫描速率为1000 mm/s时,搭接率α已经达52.0%,同一位置将被3个激光脉冲烧蚀,使得烧蚀坑深度比单脉冲激光作用增大。扫描速率越小,搭接率α越大,同一位置作用的激光脉冲个数越多,烧蚀沟槽的深度越大,图 10所示为20 W、30 kHz和100 mm/s下的单道烧蚀沟槽的形貌图。可见其深度为70 μm,是20 W、30 kHz单脉冲激光作用下烧蚀坑的深度6.88 μm的10倍以上。

不同扫描速率下单道的搭接率、搭接长度和线粗糙度Ra, l与扫描速率的关系如表 1所示。可见, 当扫描速率不小于1500 mm/s时,搭接率小于50.0%, 搭接长度小于光斑半径,线粗糙度Ra, l值差别不大;当扫描速率为1000 mm/s时,搭接率为52.0%,搭接长度大于光斑半径,表明光斑与光斑之间开始搭接,线粗糙度Ra, l值增大。为了进一步探究扫描速率的影响,采用1000 mm/s、500 mm/s和100 mm/s的速率扫描,固定其它工艺参数:平均激光功率20 W、重复频率30 kHz和扫描间距0.01 mm,试样的面粗糙度Ra, p如表 2所示。可以看到, 随扫描速率减小,Ra, p增大,依次为1.69 μm、9.31 μm和19.00 μm。这是因为随着扫描速率变小,搭接率α增加,当α>50.0%时,一个位置被多个脉冲激光烧蚀,使得烧蚀坑深度增大,从而提高了面粗糙度。当扫描速率为1000 mm/s时,搭接率α=52.0%,一个位置将有3个脉冲激光作用; 扫描速率为100 mm/s时,搭接率α=95.0%,一个位置将有高达19个脉冲激光作用,使得面粗糙度Ra, p急剧增大。

表 1 单道搭接率、搭接长度与线粗糙度Ra, l随扫描速率的变化(30 kHz,20 W)Table 1. Variation of overlap rate, overlap length and line surface roughness Ra, l versus scanning speed(30 kHz, 20 W)scanning speed v/(mm·s-1) overlap rate α/% overlap length L/μm line surface roughness Ra, l/μm 3000 0.0 0 1.10 2500 0.0 0 1.17 2000 8.5 6.04 1.10 1500 32.0 22.57 1.16 1000 52.0 36.40 1.61 表 2 搭接率、搭接长度与面粗糙度Ra, p随扫描速率的变化(30 kHz,20 W,0.01 mm)Table 2. Variation of overlap rate, overlap length and plane surface roughness Ra, p versus scanning speed (30 kHz, 20 W, 0.01 mm)scanning speed v/(mm·s-1) overlap rate α/% overlap length L/μm plane surface roughness Ra, p/μm 1000 52.0 36.40 1.69 500 76.0 53.20 9.31 100 95.0 66.50 19.00 2.3 扫描间距对烧蚀表面粗糙度和吸收率的影响

黑度与吸收率正相关,可以采用黑度来表达吸收率。在自然光下对激光刻蚀的试样进行拍摄,在计算机上对照片提取R, G, B值,使用式(4)将R, G, B值转换为灰度值β,使用式(5)将灰度值转化为黑度值γ,1表示纯黑:

β=R×0.299+G×0.587+B×0.114 (4) γ=1−β255 (5) 式中:R代表红色亮度; G代表绿色亮度; B代表蓝色亮度。

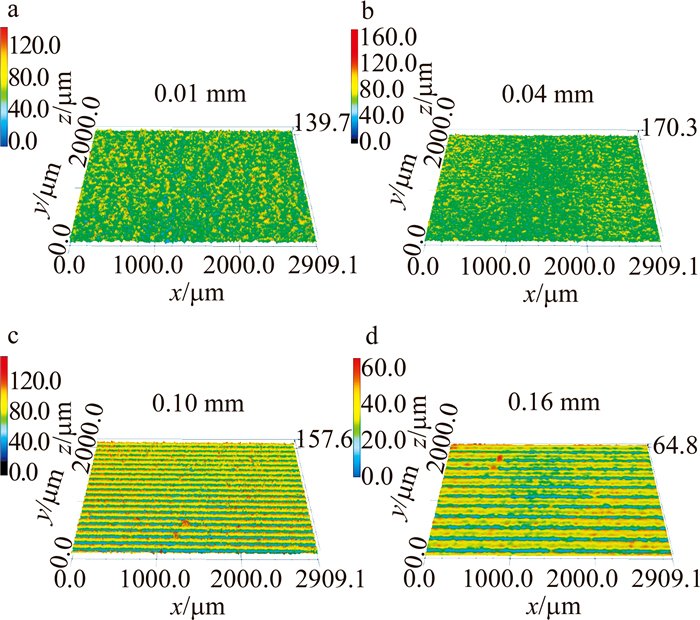

固定平均激光功率20 W、重复频率30 kHz和扫描速率100 mm/s,改变扫描间距,得到不同扫描间距下的黑度和面粗糙度(见图 11)、表面3-D形貌(见图 12)及扫描电镜(scanning electron microscope,SEM)图(见图 13)。可见, 黑度与面粗糙度呈现近乎完全相同的趋势,均存在峰值。当扫描间距为0.01 mm时,道间搭接率很高,使得试样表面呈现杂乱、复杂的微米级微结构,特别粗糙(见图 12a和图 13a),具有极强的陷光能力(见图 14a), 此外,单位面积受到的辐照能量增大导致了试样表面氧化严重,覆盖黑色的Fe3O4氧化膜,因此试样黑度最高。当扫描间距增大到0.04 mm左右(见图 12b),一方面激光能量输入量减少,氧化减弱,使得工件表面部分氧化物为黄色的Fe2O3;另一方面,由于道间搭接率高,上一道刻蚀的一部分沟槽壁被下一道激光脉冲刻蚀掉,使得试样的沟槽深度减少,表面虽然也形成了微米级的微结构,但是表面较为平整,粗糙度降低(见图 13b),因此陷光能力减弱(见图 14b),黑度下降。当扫描间距进一步增大至0.10 mm左右时(见图 12c),道间搭接率几乎为零,试样表面形成规律排布、深度和宽度均在数十微米微结构(见图 13c),表面粗糙度上升,陷光能力很强(见图 14c),虽然输入的激光能量减少,氧化减弱,但是黑度却比扫描间距为0.04 mm的大。随着扫描间距进一步增大至0.16 mm时(见图 12d),道间间距增加,热累积作用弱,氧化进一步减弱,最重要的是沟槽数量减少,使得试样表面粗糙度下降(见图 13d),陷光能力下降(见图 14d),导致黑度下降。进一步增大扫描间距,黑度进一步下降。可见黑度是微沟槽陷光能力和试样表面氧化发黑的综合作用效果,其中微沟槽陷光能力的影响更大。

2.4 吸收率增强机制分析

选取典型试样测试其面粗糙度和2 μm~14 μm红外波段300 ℃时的平均吸收率,工艺参数及测试结果如表 3所示,拟合结果如图 15所示。

表 3 典型工艺参数下的面粗糙度Ra, p及吸收率A(30 kHz, 20 W)Table 3. Plane surface roughness Ra, p and absorptivity A of the sample ablated by typical process parameters(30 kHz, 20 W)scanning space S/mm scanning speed v/(mm·s-1) plane surface roughness Ra, p/μm absorptivity A/% 0.01 100 19 92 0.1 100 20.07 90 0.1 150 13.82 88 0.1 200 7.54 85 0.16 100 7.37 86 可见在给定工艺参数范围内,吸收率A与面粗糙度Ra, p基本呈正比关系,拟合关系式为:

A=(0.45×Ra,p+82)% (6) 选用吸收率最大的工艺参数(平均激光功率20 W、重复频率30 kHz、扫描速率100 mm/s、扫描间距0.01 mm)制备试样,得到试样在常温下红外波段的反射率, 如图 16所示。可见, 在波长2 μm~14 μm常温下的反射率均小于8%,即吸收率大于92%。

3. 结论

采用纳秒光纤激光器对不锈钢板材表面进行改性处理,研究了工艺参数对烧蚀坑尺寸、表面粗糙度和黑度的影响。

(a) 烧蚀坑深度随离焦量增大而减小,焦点位置烧蚀坑深度最大。同样离焦量下,正离焦下的烧蚀坑深度大于负离焦; 烧蚀坑半径、深度及径深比均随着输入单脉冲激光能量下降而减小。

(b) 随扫描速率降低,搭接率增大,同一位置作用的激光脉冲个数增加,烧蚀沟槽深度增大。在20 W、30 kHz下,单脉冲激光作用下烧蚀坑的深度只有6.88 μm,而在100 mm/s扫描速率下,烧蚀沟槽的深度可达70 μm,为单脉冲激光作用下的10倍以上。

(c) 线粗糙度和面粗糙度均随扫描速率降低而增大,这是因为随扫描速率减小,搭接率增大,当搭接率大于50%时,同一位置将有多个激光脉冲作用;搭接率越大,作用的脉冲激光个数越多,粗糙度越大。

(d) 吸收率与表面粗糙度正相关,激光增强不锈钢表面吸收率的提高是其表面形成了微米级的微结构和表面氧化的综合结果,其中微结构的影响更大,合适的微结构可以得到更佳的陷光效应。扫描间距并不是越小越好,在中等扫描间距下,由于沟槽壁不会被下一道激光脉冲所刻蚀,不锈钢试样表面为宽度深度均为数十微米级的微沟槽,因而可以获得很高的表面粗糙度和吸收率,同时加工效率高。

(e) 重复频率30 kHz、激光功率20 W、扫描速率100 mm/s、扫描间距0.01 mm的工艺参数下可以获得最高的吸收率(92%), 而在其它工艺参数不变、扫描间距为0.1 mm时,则可以同时获得90%的吸收率和较高加工效率,是最优性价比工艺参数。

-

表 1 单道搭接率、搭接长度与线粗糙度Ra, l随扫描速率的变化(30 kHz,20 W)

Table 1 Variation of overlap rate, overlap length and line surface roughness Ra, l versus scanning speed(30 kHz, 20 W)

scanning speed v/(mm·s-1) overlap rate α/% overlap length L/μm line surface roughness Ra, l/μm 3000 0.0 0 1.10 2500 0.0 0 1.17 2000 8.5 6.04 1.10 1500 32.0 22.57 1.16 1000 52.0 36.40 1.61 表 2 搭接率、搭接长度与面粗糙度Ra, p随扫描速率的变化(30 kHz,20 W,0.01 mm)

Table 2 Variation of overlap rate, overlap length and plane surface roughness Ra, p versus scanning speed (30 kHz, 20 W, 0.01 mm)

scanning speed v/(mm·s-1) overlap rate α/% overlap length L/μm plane surface roughness Ra, p/μm 1000 52.0 36.40 1.69 500 76.0 53.20 9.31 100 95.0 66.50 19.00 表 3 典型工艺参数下的面粗糙度Ra, p及吸收率A(30 kHz, 20 W)

Table 3 Plane surface roughness Ra, p and absorptivity A of the sample ablated by typical process parameters(30 kHz, 20 W)

scanning space S/mm scanning speed v/(mm·s-1) plane surface roughness Ra, p/μm absorptivity A/% 0.01 100 19 92 0.1 100 20.07 90 0.1 150 13.82 88 0.1 200 7.54 85 0.16 100 7.37 86 -

[1] WAN L, CHENG M Y, FU G Y, et al. Annular laser cladding of CuPb10Sn10 copper alloy for high-quality anti-friction coating on 42CrMo steel surface[J]. Optics & Laser Technology, 2023, 158: 108878.

[2] 王航, 赵大鹏, 刘瑞煌, 等. 可见光、远红外与多种激光兼容的隐身光子晶体[J]. 激光与光电子学进展, 2019, 56(18): 181602. WANG H, ZHAO D P, LIU R H, et al. Compatible stealth photonic crystal for visible-light, far-infrared and multi-wavelength lasers[J]. Laser & Optoelectronics Progress, 2019, 56(18): 181602(in Chinese).

[3] PANG X M, ZHOU F L. Thermostability and weatherability of TiN/TiC-Ni/Mo solar absorption coating by spray method-laser cladding hybrid deposition[J]. Optics and Lasers in Engineering, 2020, 127: 9-17.

[4] 陈志翔, 杨全鑫, 刘洪亮. 飞秒激光直写诱导PMN-PT晶体表面LIPSS结构相变特性[J]. 光电工程, 2023, 50(3): 220275. CHEN Zh X, YANG Q X, LIU H L. Phase transition properties of the LIPSS induced by femtosecond laser direct writing on PMN-PT crystal[J]. Opto-Electronic Engineering, 2023, 50(3): 220275(in Chinese).

[5] LI B, PANG X M, JIANG J X, et al. Wide temperature range and abrasion-resistant anticorrosion of Y2O3-doped cermet-based single-layer nano-composite solar spectrum selective absorbing coating by laser cladding[J]. Applied Physics, 2022, B129(1): 6.

[6] 孙建国, 李胜, 何镇盐, 等. 激光微织构用吸光涂层正交工艺试验研究[J]. 激光技术, 2016, 40(6): 907-911. DOI: 10.7510/jgjs.issn.1001-3806.2016.06.027 SUN J G, LI Sh, HE Zh Y, et al. Study on orthogonal processing experiment of light absorbing coatings for laser micro-dimple[J]. Laser Technology, 2016, 40(6): 907-911(in Chinese). DOI: 10.7510/jgjs.issn.1001-3806.2016.06.027

[7] 陈旭东. 表面纳米化316LN不锈钢抗辐照及耐腐蚀性能研究[D]. 北京: 北京科技大学, 2020: 62-75. CHEN X D. Irradiation and corrosion resistance of 316LN stainless steel with a nanostructured surface[D]. Beijing: University of Science and Technology Beijing, 2020: 62-75(in Chinese).

[8] 胡轶嵩, 姜葳, 罗发, 等. 高温氧化对304不锈钢红外发射率影响研究[J]. 西北工业大学学报, 2020, 38(1): 225-229. DOI: 10.3969/j.issn.1000-2758.2020.01.028 HU Y S, JIANG W, LUO F, et al. Effect of high temperature oxidation on infrared irradiation of stainless steel 304[J]. Journal of Northwestern Polytechnical University, 2020, 38(1): 225-229(in Chinese). DOI: 10.3969/j.issn.1000-2758.2020.01.028

[9] ANTOŃCZAK A J, KOCOŃ D, NOWAK M, et al. Laser-induced colour marking: Sensitivity scaling for a stainless steel[J]. Applied Surface Science, 2013, 264: 229-236. DOI: 10.1016/j.apsusc.2012.09.178

[10] 吴章平, 徐良文, 姚路, 等. 基于纳秒激光诱导不锈钢表面着色的技术研究[J]. 激光与光电子学进展, 2020, 57(19): 191401. WU Zh P, XU L W, YAO L, et al. Nanosecond laser directly-induced stainless steel surface colouring[J]. Laser & Optoelectronics Progress, 2020, 57(19): 191401(in Chinese).

[11] 尹昂. 纳秒激光诱导不锈钢表面着色机理及材料厚度对着色影响研究[D]. 济南: 山东大学, 2021: 23-38. YIN A. Mechanism of nanosecond laser induced coloring on stainless steel surface and influence of materials thickness on coloring[D]. Ji'nan: Shandong University, 2021: 23-38(in Chinese).

[12] 李阳博, 柏锋, 范文中, 等. 飞秒激光金属着色颜色差分析[J]. 光学学报, 2016, 36(7): 0714003. LI Y B, BAI F, FAN W Zh, et al. Color difference analysis of femtosecond laser colorized metals[J]. Acta Optica Sinica, 2016, 36(7): 0714003(in Chinese).

[13] 胡文景. 表面织构改性对纯铜激光焊接行为的影响规律及机制研究[D]. 镇江: 江苏大学, 2021: 28-37. HU W J. Effect of surface texture modification on laser welding behavior and mechanism of pure copper[D]. Zhenjiang: Jiangsu University, 2021: 28-37 (in Chinese).

[14] JALIL S A, LAI B, ELKABBASH M, et al. Spectral absorption control of femtosecond laser-treated metals and application in solar-thermal devices[J]. Light: Science & Applications, 2020, 9(1): 14.

[15] ZINNECKER V, STOKES-GRIFFIN C, MADDEN S, et al. Investigation of the effects of femtosecond laser metal surface texturing on bonding of PA6 to steel[J]. Procedia Manufacturing, 2019, 29: 313-320. DOI: 10.1016/j.promfg.2019.02.143

[16] 谭欣. 飞秒激光制备金属表面微纳米结构及其光学特性研究[D]. 长春: 长春理工大学, 2012: 24-36. TAN X. Femtosecond laser inducing micro/nano structures on the metal surface and its optical properties[D]. Changchun: Changchun University of Science and Technology, 2012: 24-36 (in Chinese).

[17] WANG T Y, BIAN J T, LI X, et al. Enhanced absorptance of 45# steel by laser-induced periodic surface structures (LIPSS)[J]. Metals, 2020, 10(9): 1237. DOI: 10.3390/met10091237

[18] 毛亚洲, 杨建玺, 徐文静, 等. 黄铜材料激光微造型过程及其机理研究[J]. 中国激光, 2021, 48(10): 1002111. MAO Y Zh, YANG J X, XU W J, et al. Laser surface texturing process and its mechanism for brass material[J]. Chinese Journal of Lasers, 2021, 48(10): 1002111(in Chinese).

[19] 王田宇, 卞进田, 李欣, 等. 激光诱导表面周期性结构对铜薄膜红外发射特性的改变[J]. 中国激光, 2021, 48(4): 0401017. WANG T Y, BIAN J T, LI X, et al. Effect of laser induced periodic surface structures on infrared emission characteristics of copper films[J]. Chinese Journal of Lasers, 2021, 48(4): 0401017(in Chinese).

[20] 杨旸, 魏昕, 谢小柱, 等. 红外激光刻蚀微热管复合沟槽的工艺研究[J]. 激光技术, 2018, 42(2): 276-281. DOI: 10.7510/jgjs.issn.1001-3806.2018.02.026 YANG Y, WEI X, XIE X Zh, et al. Study on etching process of composite grooves on micro heat pipes with infrared laser[J]. Laser Technology, 2018, 42(2): 276-281(in Chinese). DOI: 10.7510/jgjs.issn.1001-3806.2018.02.026

下载:

下载: