Influence of process parameters on micro-channel roughness of SLM forming CuCrZr alloy

-

摘要: 为了研究工艺参数对激光选区熔化技术成形的CuCrZr合金微流道表面粗糙度的影响, 采用正交试验法制备了具有微流道的CuCrZr合金试样; 利用3维形貌仪和扫描电子显微镜测试样件内表面的粗糙度和微观形貌, 分析了激光功率、扫描速率、填充距离对微流道悬垂面及侧表面的粗糙度的影响规律和内在机制。结果表明, 扫描速率对于悬垂面和侧表面的粗糙度影响最大, 悬垂面受熔池自身质量影响而出现"挂渣"现象, 而侧表面粗糙度则受马兰戈尼效应的影响较大; 经过优化, 在激光功率380 W、扫描速率520 mm/s、扫描间距0.12 mm的工艺参数下, 可加工获得具有最小侧表面粗糙度(16.91 μm)的微流道样件; 在激光功率320 W、扫描速率560 mm/s、填充距离0.14 mm的工艺参数下, 可加工获得具有悬垂面最小粗糙度(24.86 μm)的微流道样件。该研究从激光工艺窗口的角度为激光选区熔化技术成形表面精度提供了依据。Abstract: In order to study the effect of process parameters on the surface roughness of CuCrZr alloy micro-channel formed by selective laser melting (SLM) technology, CuCrZr alloy sample with micro channel was prepared by orthogonal experiment. The roughness and micro morphology of the inner surface of the sample were measured by 3-D topography instrument and scanning electron microscope. The effects of laser power, scan speed and hatch distance on the surface roughness of the overhang surface and side surface of the microchannel were analyzed. The results show that the scan speed has the greatest influence on the roughness of the overhang and side surfaces, and the overhang surface is affected by the quality of the molten pool itself, resulting in the phenomenon of "slag hanging"; while the side surface roughness is greatly affected by the Marangoni effect. After optimization, under the process parameters of laser power 380 W, scan speed 520 mm/s, and hatch distance 0.12 mm, micro-channel samples with minimum side surface roughness (16.91 μm) can be processed; laser power is 320 W, scan speed is 560 mm/s, under the process parameters of 0.14 mm hatch distance, the micro-channel sample with the smallest overhang surface roughness (24.86 μm) was obtained. This research provides the basis for SLM forming surface precision from the perspective of laser processing window, and gives the preliminary process parameter scheme.

-

Keywords:

- laser technique /

- surface roughness /

- process parameter /

- CuCrZr alloy

-

引言

激光选区熔化(selective laser melting,SLM)是一种基于金属粉末材料逐层堆叠的增材制造技术(additive manufacturing,AM), 其原理主要是将计算机软件设计出的3维模型信息导入机器中,通过控制激光束能量及扫描路径,致使粉末床熔化,层层累加打印零件至成形完成[1-2]。SLM技术具有成形效率高、材料灵活度高、复合柔性强等优点,目前广泛应用于医疗生物、航天航空、珠宝工艺制造领域[3-4]。

微通道换热器内部通道直径一般为10 μm ~1000 μm。传统的微通道换热器的加工通常以电化学腐蚀刻槽的方式实现,将刻有微通道的板片束用焊料连接而成。传统的微通道换热器制备工艺存在两方面缺陷:首先,制备的流道的形状种类有限,只能制备半圆形或矩形截面流道,不能制备冷却与承载能力更优的圆形及复杂截面流道;其次,焊接工艺无法精确实现多板束的无缺陷焊接,会影响冷却介质正常流动,甚至出现冷却液泄露的现象[5]。上述工艺缺陷会降低换热器的热交换效率及工作可靠性,而SLM工艺在微流道散热器的制造加工方面具有较大潜力。

表面粗糙度是衡量激光选区熔化成型表面质量的一个重要表征参数,对微流道散热器的散热能力存在较大影响[6],工艺参数对样件表面粗糙度的影响规律已被广泛研究[7]。在成形试样的整体表面粗糙度研究方面,LI等人[8]从x,y,z 3种不同角度成形316L不锈钢样件,讨论了成形角度对粗糙度的影响规律。WEI等人[9]采用不同扫描策略对Inconel718合金成形件上表面和侧表面进行表面粗糙度研究。MAJEED等人[10]通过调整扫描速率、激光功率及重叠率的工艺窗口优化AlSi10Mg合金表面粗糙度。然而,微通道内表面和整体表面的成型机制并不完全相同,因此,研究者开展了内孔表面粗糙度研究。PAKKANEN等人[11]分别选用AlSi10Mg和Ti6Al4V两种合金,对圆柱形内通道在不同角度成形后尺寸精度和内通道表面粗糙度的结果进行评估分析。PAGGI等人[12]用不同层厚打印倾斜角为25°~75°的结构试样,提出了各个角度的参数校正,最后为了验证偏差补偿的有效性,打印直径为0.6 mm~1 mm的圆形微通道,利用偏差补偿,纠正效果得到明显提高。WIDGOOSE等人[13]则使用直接激光烧结(direct metal laser sintering, DMLS)技术制备Inconel718涡轮内部冷却器件,研究不同构建方向和内部通道尺寸对于表面粗糙度以及通道轮廓尺寸偏差的影响。LU等人[14]则对不同角度倾斜面成形机理作出分析,提出了扫描速度和线长度对悬垂面起着重要的影响。CHEN等人[15]对316L不锈钢水平悬垂面进行研究,发现低激光能量密度和采取重熔机制能提高表面成形质量,并提出了扫描方向倾斜角度大小不同对亮斑,孔隙有一定程度影响。

铜合金具有优异的导热性,是换热器常用的工程材料。但金属铜在SLM设备常用的激光波段(690 nm~ 1170 nm)的光吸收率较低[16],导致加工过程所需的激光能量高于其它金属;而铜金属的高导热系数为高精度成型带来了挑战。LIU等人[17]选用不同工艺参数制备CuSn10试样,热处理后对其微观组织和力学性能进行分析。SONG等人[18]选用W-Cu合金制备薄壁件,并分析了熔池尺寸和熔池重叠对单轨壁厚的影响。ZHANG等人[19]使用高功率激光器制备CuCr合金,热处理后获得高力学性能试样。MA等人[20]通过建立响应面实验设计方法,获得CuCrZr合金最优工艺参数范围,得到高致密度以及较好力学性能试样。

目前,内置微流道结构的3-D打印研究已经有较为深入的分析,但是关于铜基合金内表面精度的工作尚鲜见报道。CuCrZr合金的光吸收率相比于纯铜更高,更易于SLM成型;同时,由于CuCrZr合金具有高导热性能(330 W/(m·K)),适用于散热结构的制造。

1. 实验

1.1 实验材料和设备

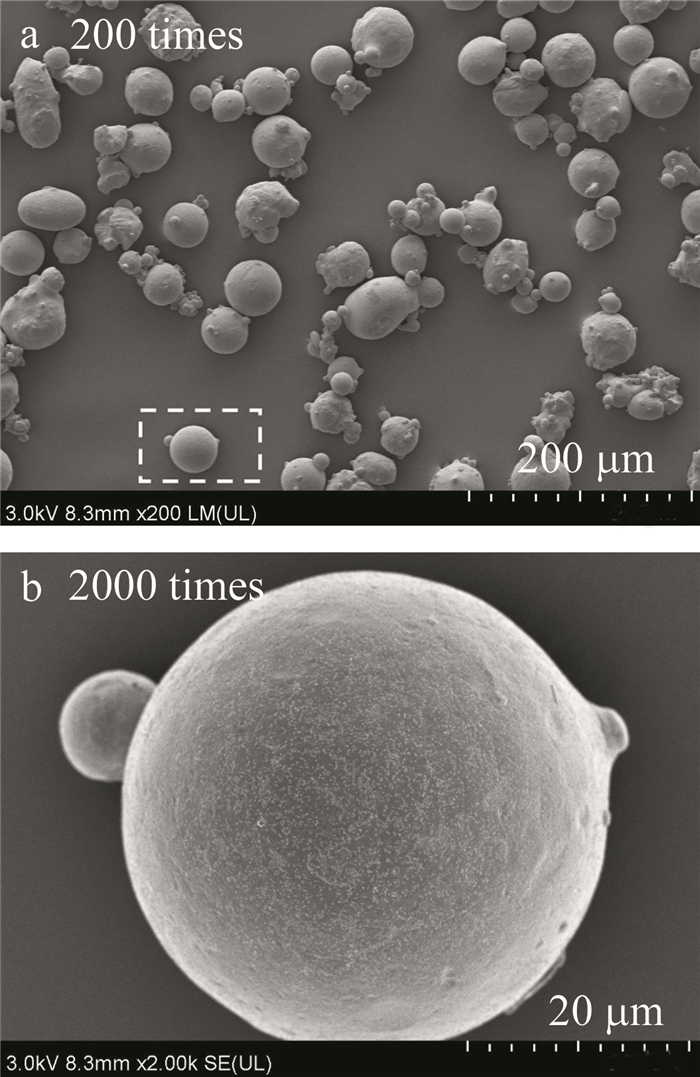

本研究中使用CuCrZr合金粉末,平均粒径为18.27 μm,最大粒径为38 μm,材料主要成分如表 1所示。粉末的扫描电子显微镜(scanning electron microscope, SEM)图像如图 1所示。CuCrZr合金粉末颗粒均为球形或椭球形,其形状有利于增加粉末的流动性,且有利于SLM过程中粉末层沉淀更为均匀。

表 1 CuCrZr合金粉末的化学成分表(原子数分数)Table 1. Chemical composition of CuCrZr alloy powder (atomicity fraction)element Cr Zr Fe Si P Cu 0.006 0.0015 <0.0005 <0.0005 <0.0001 balance 实验设备采用广州雷佳增材制造公司生产Dimetal-300激光选区熔化3-D金属打印机,配备500 W的红外光纤激光器,输出波长1060 nm。成形仓尺寸为250 mm×250 mm×350 mm。为防止实验过程中CuCrZr合金粉末发生氧化反应,成形仓中需要通入高纯度氩气,让含氧量持续保持在0.1%以下。试样表面粗糙度的测量由3维轮廓仪完成。

1.2 实验方法

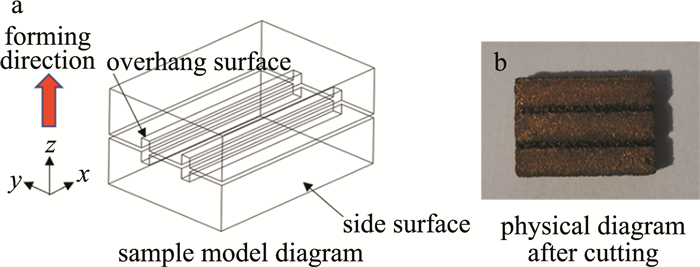

矩形微流道的(0.5 mm×0.5 mm×10 mm)打印模型与样件实物如图 2所示。打印完成后,利用线切割方式将试样剖开。随机选取3个位置测试表面粗糙度,并以平均值作为该给定参数下的最终表面粗糙度结果。由MA和WALLIS等人的研究可知[21-22],激光功率(320 W~380 W)、扫描速率(500 mm/s~560 mm/s)和填充距离(0.08 mm~0.12 mm)的参数范围可保证样品成形。采用L16.4.3正交试验方法,对激光功率、扫描速率及填充距离进行研究,实验设计方法与实验结果如表 2所示。其中因素1为激光功率(320 W ~380 W,步进值为20 W)四水平; 因素2为扫描速率(500 mm/s~560 mm/s,步进值为20 mm/s)四水平; 因素3为填充距离(0.08 mm~0.14 mm, 步进值为0.02 mm)四水平,铺粉厚度30 μm,扫描路径采用135°、225°双向正交方式。

表 2 选区激光熔覆激光参数正交试验表Table 2. Orthogonal test table of laser parameters for selective laser meltingNo. laser power/W scan speed/(mm·s-1) hatch distance/mm overhang surface roughness/μm side surface roughness/μm 1 320 500 0.08 37.02 34.94 2 320 520 0.1 45.18 31.84 3 320 540 0.12 37.14 31.56 4 320 560 0.14 24.86 23.83 5 340 500 0.1 39.53 37.51 6 340 520 0.08 49.31 36.53 7 340 540 0.14 47.08 21.08 8 340 560 0.12 32.27 40.81 9 360 500 0.12 48.61 38.00 10 360 520 0.14 39.00 32.42 11 360 540 0.08 43.64 28.75 12 360 560 0.1 38.42 39.64 13 380 500 0.14 46.02 34.28 14 380 520 0.12 32.81 16.91 15 380 540 0.1 34.72 31.86 16 380 560 0.08 40.58 39.02 打印完成样件使用电火花线切割的方式从不锈钢基板取出后,用酒精冲洗,在水基溶剂中超声处理3次,烘干。在两条流道上随机选取3个位置进行悬垂面粗糙度测试,通过3个不同位置的粗糙度平均值作为该给定激光参数下的最终悬垂面粗糙度;而在零件的侧表面随机取3个位置进行侧表面粗糙度的测试,最后把3个不同位置的粗糙度平均值作为最终侧表面粗糙度结果。以轮廓算术平均偏差Sa来计量,其定义为[23]:

$$ S_{\mathrm{a}}=\left(\frac{1}{M N}\right) \sum\limits_{i=1}^N \sum\limits_{j=1}^M\left|Z\left(x_k y_q\right)\right| $$ (1) 式中,Z(xkyq)为物体表面区域轮廓上点到基准平面上的距离;M和N为测试区域中任意两方向上的采样点数。

2. 结果与分析

根据表 2实验结果,采用相关软件对CuCrZr合金微流道中悬垂面以及侧表面作为响应指标进行数据处理和分析。其中,通过极差大小确定各个因素对实验结果的影响主次顺序以及主效应图变化趋势来判定。令Aab为单个水平上对应实验结果,Aab为第a个因素上b水平的实验结果值,Ki1为各个因素对应每个水平数上实验结果的算术平均值,例如:Ki1=(∑Aab)/4为第1个水平所算出的极差值。

2.1 悬垂面粗糙度实验结果与分析

根据计算得出的极差结果见表 3所示。可以看出,各个因素对悬垂面粗糙度影响因素的比重,其中,扫描速率对悬垂面粗糙度的结果影响最大,填充距离和激光功率为次要影响因素。

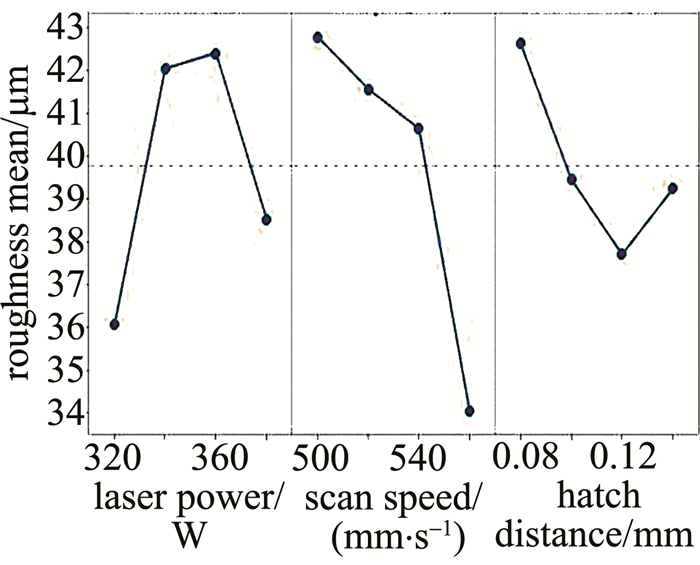

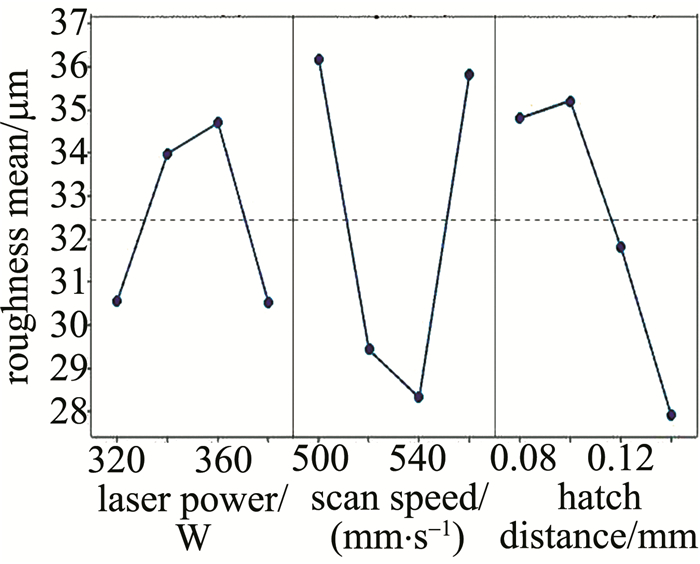

表 3 悬垂面粗糙度数值极差表Table 3. Range table of roughness value of overhang surfacelaser power/W scan speed/(mm·s-1) hatch distance/mm Ki1 36.05 42.80 42.59 Ki2 42.07 41.58 39.46 Ki3 42.42 40.65 37.71 Ki4 38.53 34.03 39.24 range 6.37 8.77 3.35 图 3为悬垂面粗糙度的主效应图。可以看到,随着扫描速率和填充距离的增加,粗糙度有所减少。而随着激光功率的增加,粗糙度曲线出现了拐点情况。

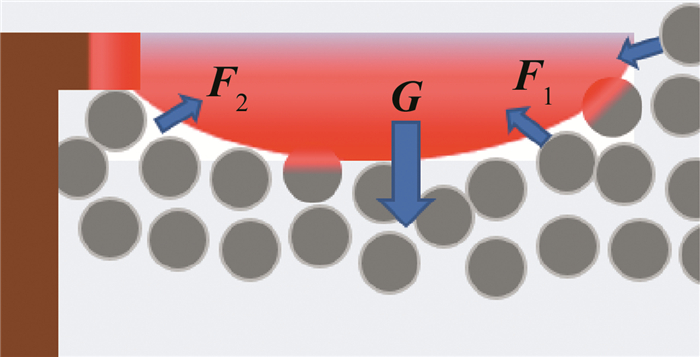

图 4为粉末熔化过程中,受力情况示意图。

具体可用下式表达:

$$ \boldsymbol{F}=\boldsymbol{F}_1-\boldsymbol{F}_2+\boldsymbol{G} $$ (2) 式中,F为驱动熔池进一步下沉的力(单位为N, 下同);G为熔池自身体积重量;F1为周围粉末对熔化粉末产生吸引的毛细力; F2为构造悬垂面时下方未熔化粉末支持力。可以从各个受力的角度分析激光工艺参数对悬垂面粗糙度的影响。当扫描速率逐渐减小时,光斑停留在熔池表面时间过长,导致熔池温度过高,受周围粉末毛细力F1的影响加重,粉末出现粘结现象加剧。同时,熔池作用时间过长,熔池深度变大,熔池自身体积重量G增加,两种因素的结合导致表面粗糙度增大。当填充距离减小时,两者搭接宽度增大,熔池边缘出现二次熔融现象,导致熔池宽度变大,熔池体积增大,致使悬垂面粗糙度增大。而当激光功率取水平1~3时,对于悬垂面粗糙度呈正相关的影响,熔池宽度和深度也会略微增大,熔池自身体积重量G增加,对表面精度产生影响,加强了在悬垂面上粉末的粘结现象。当激光功率取水平4时,悬垂面粗糙度值结果偏低,这是由于扫描速率与填充距离对粗糙度结果影响更为显著,取第14和第15组时,扫描速率与填充距离处于较高数值,结合上述机理分析,所得粗糙度结果偏低,从而影响激光功率在该水平上的均值,致使水平4的结果偏低。

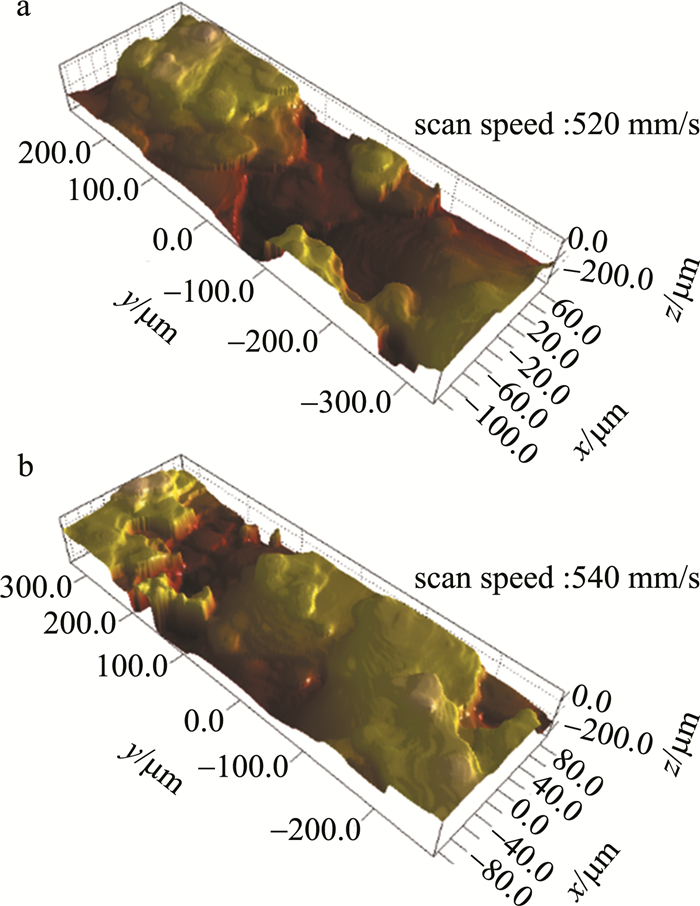

在3维轮廓仪下观察样件悬垂面表面形貌,如图 5所示。图 5a中扫描速率为520 mm/s,可以看出,当扫描速率较低时,呈现凹凸不平的现象,产生的峰谷的梯度大,沿着脊线出现大小不一凹坑,这是因为粉末熔化不充分,导致了表面成形精度差。图 5b中扫描速率为540 mm/s,形貌表面平缓、饱和,峰谷差值小。因此,这也证实了扫描速率的因素对悬垂面粗糙度影响较大,提高扫描速率及能使表面精度提高,尺寸偏差小。

2.2 侧表面粗糙度实验结果与分析

从表 4中所得出极差结果可以看出,扫描速率为影响侧表面粗糙度的主要因素,填充距离与激光功率为次要影响因素。

表 4 侧表面粗糙度数值极差表Table 4. Range table of roughness value of side surfacelaser power/W scan speed/(mm·s-1) hatch distance/mm Ki1 30.01 36.18 35.83 Ki2 33.26 28.66 35.21 Ki3 33.945 27.59 31.82 Ki4 30.52 35.30 27.90 range 3.93 8.59 7.93 由于侧表面与悬垂面成型特点不同,所得的规律变化也有不一样的结果。可以看出,在激光功率380 W、扫描速率520 mm/s、填充距离0.12 mm的参数下,能够打印出侧表面为16.91 μm的最低粗糙度值。

相比于悬垂面,侧表面的成形机理与加工过程有所不同。侧表面是由多层叠加所得到的结果,而悬垂面是单一层上的表面。在加工过程中,悬垂面相比于侧表面有较多的冷却时间,而侧表面基于下一层需要继续加工,因此需要冷却的时间比悬垂面要短。

侧表面粗糙度的主效应图如图 6所示。整体波动性相比较大。当扫描速度取水平1~3时,对侧表面粗糙度呈负相关的影响,这是由于激光束停留在熔池表面时间较长或者能量密度较高,导致粉末吸收了足够高的能量,受周边半熔化粉末毛细力影响加重,并且,当扫描速率较低时,受马兰戈尼对流效应影响显著,即光斑中心处表面张力增大,促使熔池中的金属液体向中心处流动产生内部环流,致使熔池更加凸起,侧表面平整度较差。当扫描速率取水平3~4时,粗糙度有上升的趋势,当样件在打印过程中,粉末接受的激光能量不足,部分粉末未能实现完全熔化,处于熔融状态的粉末对周围松散粉末约束力减弱。在每一层打印中,熔池在凝固过程中,气液相界面张力(表面张力)有所增强,并使其收缩成椭球形状,发生球化现象而导致粗糙度有所增大。

当激光功率取水平1~3时,随着激光功率的增大,粉末吸收的能量更多,光斑在粉末上形成的熔池宽度略微增大,水平方向上熔池受到周围粉末的毛细力加大,粗糙度有所升高,表面成型质量下滑。当激光功率达到水平4时,侧表面粗糙度数值降低,原因与悬垂面粗糙度取水平4时分析一致。故采用激光功率380 W、扫描速率520 mm/s、填充距离0.12 mm的参数,能得到侧表面粗糙度较低的结果。

从表 4可知,填充距离对于侧表面粗糙度影响较低,但随着填充距离的增大,粗糙度结果呈下降的趋势,推测原因可能是:填充距离为0.08 mm时,相邻熔池紧密相连,搭接率过大,造成局部熔道宽度扩张;填充距离为0.14 mm时,能形成较为平整的熔道,从而降低侧表面粗糙度结果。

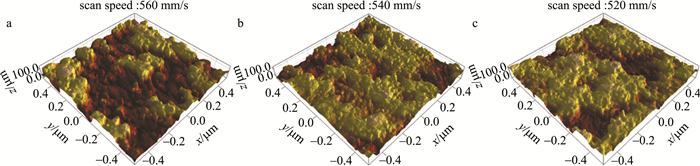

图 7为成形试样侧表面3维形貌。可以看出,随着激光功率的增加,凹凸不平的现象更为明显,峰谷落差增大。这也证明了激光降低或者扫描速度增加到一定阈值,由于打印能量不足,粉末未能充分熔化,侧表面粗糙度有所增大,成形精度较差。

2.3 悬垂面与侧表面微观形貌分析

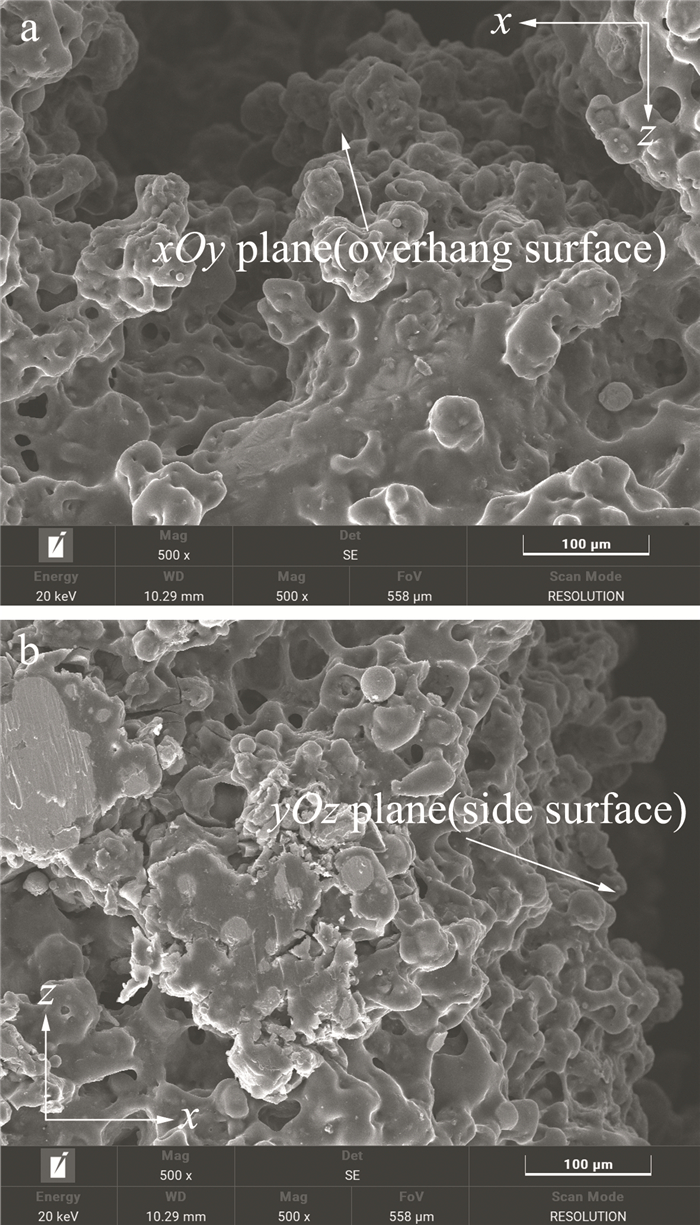

通过上述分析可知, 熔池形态是影响悬垂面与侧表面粗糙度的内在机理。工艺参数中,扫描速率是影响悬垂面粗糙度的重要因素。并且,侧表面粗糙度受扫描速率与激光功率的影响更为显著。通过扫描电镜观察侧表面和悬垂面形貌截面图,如图 8所示。两个图中出现明显的“球化”现象,孔隙率升高,试样致密度较差。从yOz面观察侧表面可以看到存在大量粘粉情况,部分粉末烧结不完整;观察悬垂面xOy面则发现出现大量的“挂渣”现象,表面轮廓起伏不平。这也论证了上面的分析。

3. 结论

通过SLM制备CuCrZr合金成形试样,研究了加工工艺参数对悬垂面和侧表面的表面粗糙度的影响,并对两个粗糙度的变化规律进行了分析。

(1) 悬垂面粗糙度的影响主次顺序依次是扫描速率、填充距离、激光功率;侧表面粗糙度的影响主次顺序依次是扫描速率、激光功率、填充距离。

(2) 选用激光功率380 W、扫描速率520 mm/s、填充距离0.12 mm的工艺参数时,侧表面的表面粗糙度最低;选用激光功率320 W、扫描速率560 mm/s、填充距离0.14 mm的工艺参数时,悬垂面的表面轮廓更为平整。

-

表 1 CuCrZr合金粉末的化学成分表(原子数分数)

Table 1 Chemical composition of CuCrZr alloy powder (atomicity fraction)

element Cr Zr Fe Si P Cu 0.006 0.0015 <0.0005 <0.0005 <0.0001 balance 表 2 选区激光熔覆激光参数正交试验表

Table 2 Orthogonal test table of laser parameters for selective laser melting

No. laser power/W scan speed/(mm·s-1) hatch distance/mm overhang surface roughness/μm side surface roughness/μm 1 320 500 0.08 37.02 34.94 2 320 520 0.1 45.18 31.84 3 320 540 0.12 37.14 31.56 4 320 560 0.14 24.86 23.83 5 340 500 0.1 39.53 37.51 6 340 520 0.08 49.31 36.53 7 340 540 0.14 47.08 21.08 8 340 560 0.12 32.27 40.81 9 360 500 0.12 48.61 38.00 10 360 520 0.14 39.00 32.42 11 360 540 0.08 43.64 28.75 12 360 560 0.1 38.42 39.64 13 380 500 0.14 46.02 34.28 14 380 520 0.12 32.81 16.91 15 380 540 0.1 34.72 31.86 16 380 560 0.08 40.58 39.02 表 3 悬垂面粗糙度数值极差表

Table 3 Range table of roughness value of overhang surface

laser power/W scan speed/(mm·s-1) hatch distance/mm Ki1 36.05 42.80 42.59 Ki2 42.07 41.58 39.46 Ki3 42.42 40.65 37.71 Ki4 38.53 34.03 39.24 range 6.37 8.77 3.35 表 4 侧表面粗糙度数值极差表

Table 4 Range table of roughness value of side surface

laser power/W scan speed/(mm·s-1) hatch distance/mm Ki1 30.01 36.18 35.83 Ki2 33.26 28.66 35.21 Ki3 33.945 27.59 31.82 Ki4 30.52 35.30 27.90 range 3.93 8.59 7.93 -

[1] 姜海燕, 林卫凯, 吴世彪, 等. 激光选区熔化技术的应用现状及发展趋势[J]. 机械工程与自动化, 2019, 3(5): 223-226. https://www.cnki.com.cn/Article/CJFDTOTAL-SXJX201905092.htm JIANG H Y, LIN W K, WU Sh B, et al. Application status and development trend of laser selective melting technology[J]. Mechanical Engineering and Automation, 2019, 3(5): 223-226(in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-SXJX201905092.htm

[2] 吴峥强, 来克娴. 金属零件选区激光熔化快速成型技术的现状及发展[J]. 红外与激光工程, 2006, 17(s3): 399-404. https://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZYHG200611003089.htm WU Zh Q, LAI K X. Status quo and development of laser melting rapid prototyping technology in metal parts selection[J]. Infrared and Laser Engineering, 2006, 17(s3): 399-404(in Chinese). https://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZYHG200611003089.htm

[3] 何兴容, 杨永强, 王迪, 等. 选区激光熔化直接成型个性化牙冠牙桥研究[J]. 激光技术, 2010, 34(1): 1-4. DOI: 10.3969/j.issn.1001-3806.2010.01.001 HE X R, YANG Y Q, WANG D, et al. Direct manufacturing of customized crowns and fixed bridge by selectivelaser melting[J]. Laser Technology, 2010, 34(1): 1-4(in Chinese). DOI: 10.3969/j.issn.1001-3806.2010.01.001

[4] 陈锦堂, 郭紫莹, 王成勇, 等. 激光选区熔化Ti-6Al-4V在医疗器械领域的研究现状[J]. 激光技术, 2020, 44(3): 288-298. DOI: 10.7510/jgjs.issn.1001-3806.2020.03.004 CHEN J T, GUO Z Y, WANG Ch Y, et al. Research status of Ti-6Al-4V manufactured by selective laser melting for medical device applications[J]. Laser Technology, 2020, 44(3): 288-298(in Chin-ese). DOI: 10.7510/jgjs.issn.1001-3806.2020.03.004

[5] 倪聪. 微流道换热器件激光选区熔化成型关键技术研究[D]. 长春: 长春理工大学, 2021: 21-139. NI C. Research on key technologies in selective laser melting of micro-channel heat exchanger[D]. Changchun: Changchun University of Science and Technology, 2021: 21-139(in Chinese).

[6] ATTALLA M, MAGHRABIE H M, SPECHT E, et al. An experimental investigation on fluid flow and heat transfer of rough mini-channel with rectangular cross section[J]. Experimental Thermal and Fluid Science, 2016, 75: 199-210. DOI: 10.1016/j.expthermflusci.2016.01.019

[7] 高彩茹, 潘欢, 邱春林, 等. 塑料模具钢镦粗过程内部空洞缺陷的有限元模拟[J]. 钢铁研究学报, 2019, 4(6): 547-552. https://www.cnki.com.cn/Article/CJFDTOTAL-IRON201906005.htm GAO C R, PAN H, QIU Ch L, et al. FEM simulation of inner void defects in plastic die steel during upsetting process[J]. Journal of Iron and Steel Research, 2019, 4(6): 547-552(in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-IRON201906005.htm

[8] 李彬, 戴善波, 顾海, 等. SLM成形角度对316L不锈钢成形精度的影响[J]. 应用激光, 2021, 41(3): 454-459. https://www.cnki.com.cn/Article/CJFDTOTAL-YYJG202103005.htm LI B, DAI Sh B, GU H, et al. Influence of SLM sloping angle on forming accuracy of 316L stainless steel[J]. Applied Laser, 2021, 41(3): 454-459(in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-YYJG202103005.htm

[9] 魏建锋, 武美萍, 韩基泰. 扫描策略对SLM成形Inconel 718表面质量的影响机制[J]. 应用激光, 2020, 40(4): 621-625. https://www.cnki.com.cn/Article/CJFDTOTAL-YYJG202004009.htm WEI J F, WU M P, HAN J T. Effect mechanism of scanning strategy on surface quality of Inconel 718 by SLM[J]. Applied Laser, 2020, 40(4): 621-625(in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-YYJG202004009.htm

[10] MAJEED A, LÜ J X, ZHANG Y F, et al. An investigation into the influence of processing parameters on the surface quality of AlSi10Mg parts by SLM process[C]//Proceedings of the 2019 16th International Bhurban Conference on Applied Sciences and Technology(IBCAST). Islamabad, Pakistan: IEEE, 2019: 143-147.

[11] PAKKANEN J, CALIGNANO F, TREVISAN F, et al. Study of internal channel surface roughnesses manufactured by selective laser melting in aluminum and titanium alloys[J]. Metallurgical & Materials Transactions A, 2016, 47(8): 3837-3844.

[12] PAGGI U, SINICO M, THIJS L, et al. Improving the dimensional accuracy of downfacing surfaces of additively manufactured parts[C]// Proceedings of the 2019 Euspen and ASPE Special Interest Group Meeting. Nantes, France: KE LEUVEN, 2019: 35-38.

[13] WILDGOOSE A J, THOLE K A, SANDERS P, et al. Impact of additive manufacturing on internal cooling channels with varying diameters and build directions[C/OL]. (2020-06-26)[2022-09-08]. https://www.researchgate.net/publication/348534802_Impact_of_Additive_Manufacturing_on_Internal_Cooling_Channels_With_Varying_Diameters_and_Build_Directions.

[14] 卢建斌, 杨永强, 王迪, 等. 选区激光熔化成型悬垂面质量的影响因素分析[J]. 激光技术, 2011, 35(2): 148-151. DOI: 10.3969/j.issn.1001-3806.2011.02.002 LU J B, YANG Y Q, WANG D, et al. Analysis of affecting factors of overhanging surface quality by selective laser melting[J]. Laser Technology, 2011, 35(2): 148-151(in Chinese). DOI: 10.3969/j.issn.1001-3806.2011.02.002

[15] 陈宾宾, 姜献峰, 董星涛, 等. 选区激光熔化水平悬垂面成形质量影响因素分析[J]. 应用激光, 2021, 41(4): 781-792. https://www.cnki.com.cn/Article/CJFDTOTAL-YYJG202104009.htm CHEN B B, JIANG X F, DONG X T, et al. Analysis of affecting factors of horizontal overhanging surface forming quality by selective laser melting[J]. Applied Laser, 2021, 41(4): 781-792(in Chin-ese). https://www.cnki.com.cn/Article/CJFDTOTAL-YYJG202104009.htm

[16] BRANDAU B, da SILVA A, WILSNACK C, et al. Absorbance study of powder conditions for laser additive manufacturing[J]. Materials & Design, 2022, 216: 110591.

[17] 刘斌, 路声宇, 李忠华, 等. CuSn10合金选区激光熔化成形及热处理工艺研究[J]. 热加工工艺, 2022, 51(4): 121-125. https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY202204025.htm LIU B, LU Sh Y, LI Zh H, et al. Research on heat treatment process of CuSn10 alloy fabricated by selective laser melting[J]. Hot Working Technology, 2022, 51(4): 121-125(in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY202204025.htm

[18] SONG C H, YANG Y Q, YANG L, et al. Study on manufacturing of W-Cu alloy thin wall parts by selective laser melting[J]. International Journal of Advanced Manufacturing Technology, 2015, 78(5): 885-893.

[19] ZHANG S, ZHU H, ZHANG L, et al. Microstructure and properties of high strength and high conductivity Cu-Cr alloy components fabricated by high power selective laser melting[J]. Materials Letters, 2018, 237(15): 306-309.

[20] MA Z, ZHANG K, REN Z, et al. Selective laser melting of Cu-Cr-Zr copper alloy: Parameter optimization, microstructure and mechanical properties[J]. Journal of Alloys and Compounds, 2020, 828(11): 154350.

[21] MA Z, ZHANG D Z, LIU F, et al. Lattice structures of Cu-Cr-Zr copper alloy by selective laser melting: Microstructures, mechanical properties and energy absorption[J]. Materials & Design, 2019, 187: 108406.

[22] WALLIS C, BUCHMAYR B. Effect of heat treatments on microstructure and properties of CuCrZr produced by laser-powder bed fusion[J]. Materials Science and Engineering, 2019, 744: 215-233.

[23] 石文浩, 张松, 李剑峰, 等. 基于表面形貌仿真模型的球头铣削参数多目标优化[J]. 工具技术, 2018, 52(6): 41-45. https://www.cnki.com.cn/Article/CJFDTOTAL-GJJS201806026.htm SHI W H, ZHANG S, LI J F, et al. Multi-objectives optimization of cutting parameters in ball-nose milling based on surface topography simulation model[J]. Tool Engineering, 2018, 52(6): 41-45. https://www.cnki.com.cn/Article/CJFDTOTAL-GJJS201806026.htm

-

期刊类型引用(2)

1. 李昕民,沈小燕. 基于修正剑桥模型的堆料质量测量方法研究. 电子测量与仪器学报. 2024(03): 230-235 .  百度学术

百度学术

2. 李明凯,魏永杰,张树日. 基于激光干涉仪的工业喷嘴喷雾角度测量方法. 激光杂志. 2023(03): 39-43 .  百度学术

百度学术

其他类型引用(9)

下载:

下载: