Study on the effect of laser cladding composite coating and its WC on crack formation mechanism

-

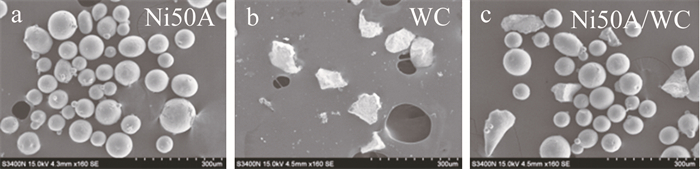

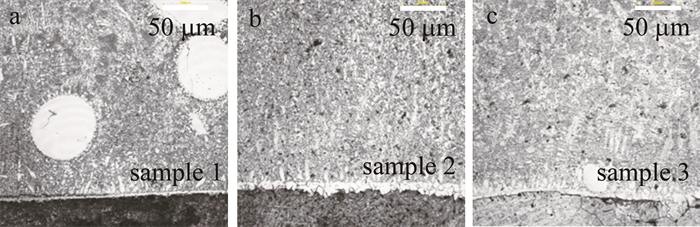

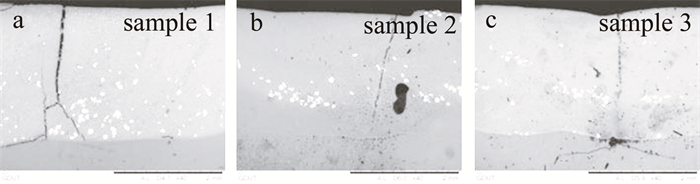

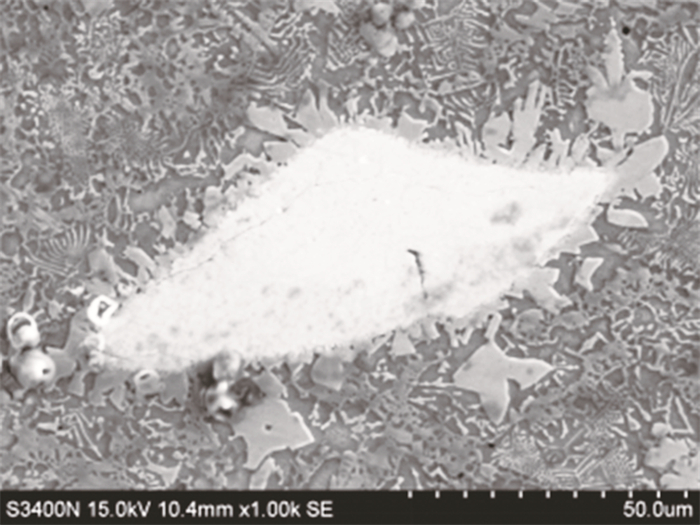

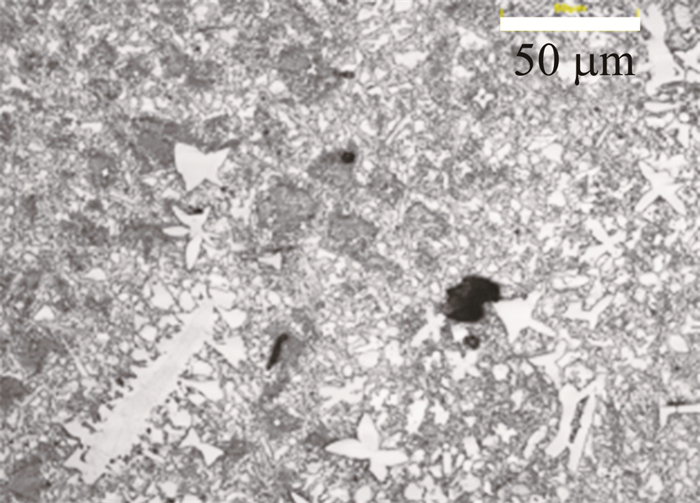

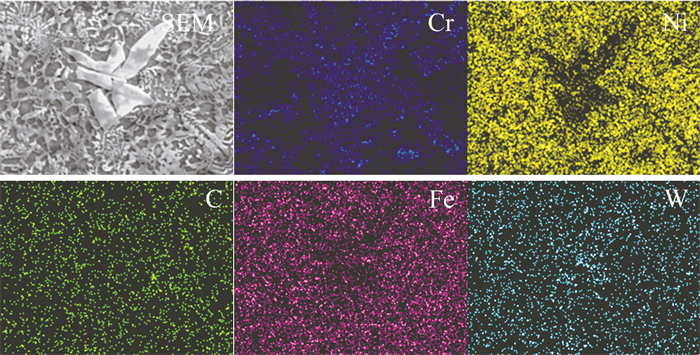

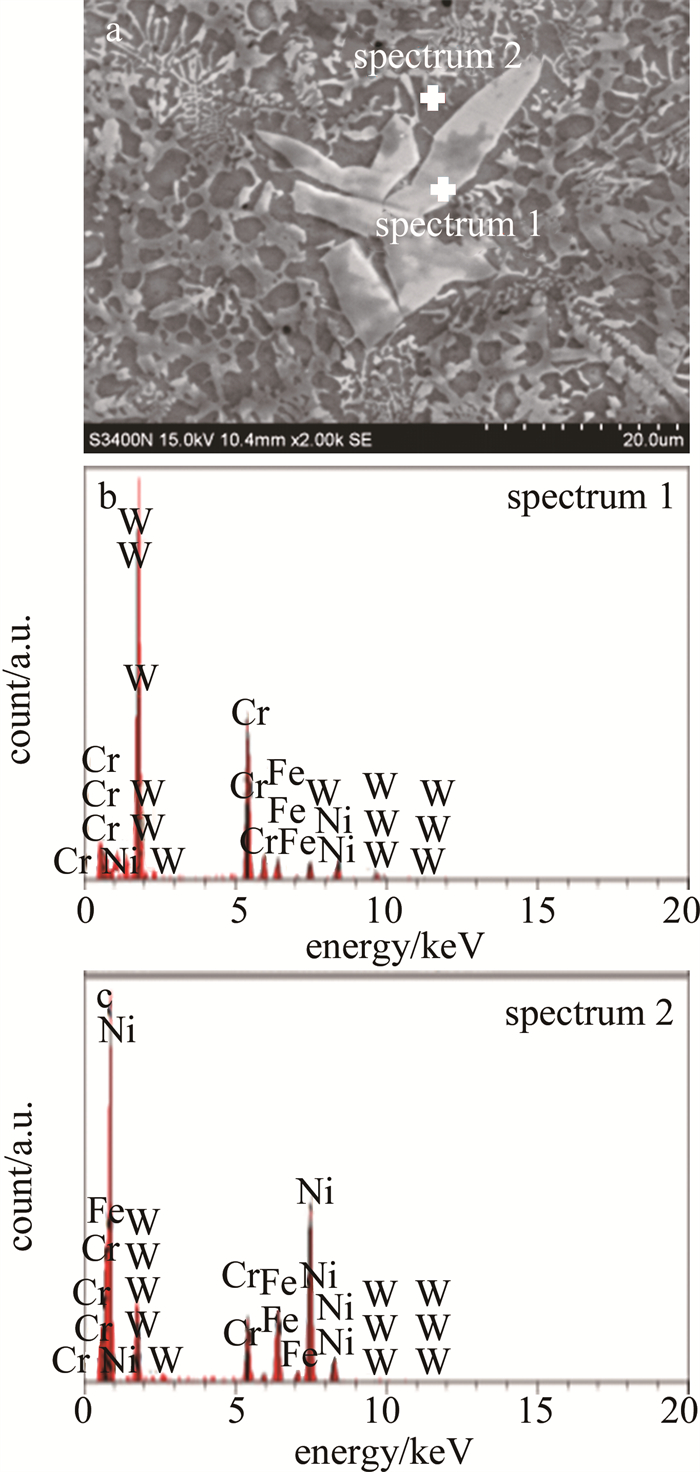

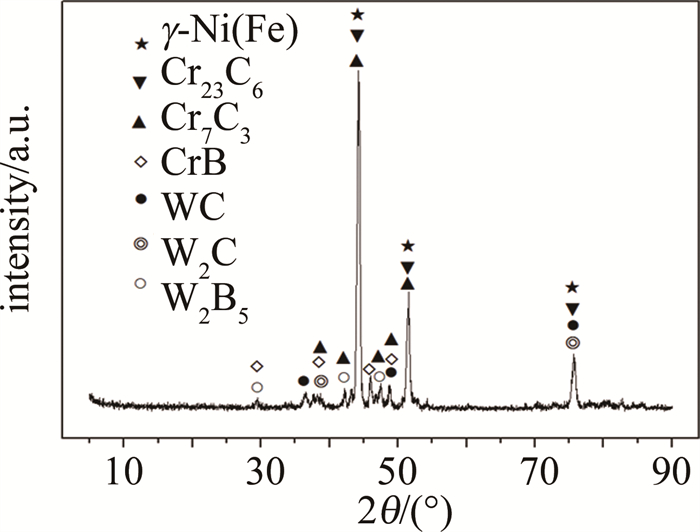

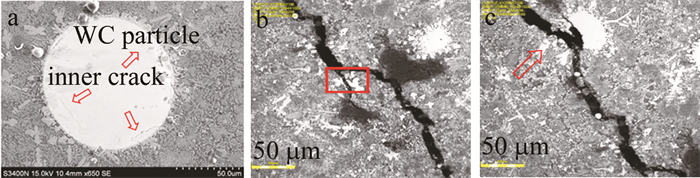

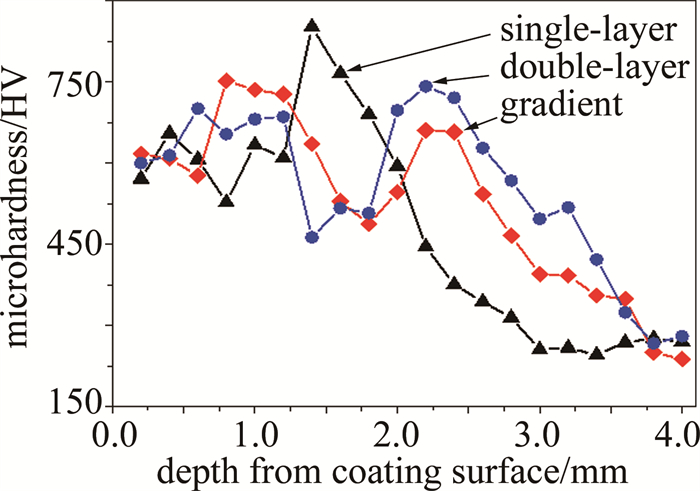

摘要: 为了研究复合涂层中碳化钨(WC)组织演变对裂纹产生的影响机理, 采用单层激光熔覆、过渡层梯度熔覆与双层熔覆制备3种Ni50A/WC复合涂层对比的方法, 分析涂层的形貌与组织、裂纹产生特点以及原因, 探究WC的组织演变对裂纹产生的影响。结果表明, 不同熔覆方法的WC组织演变对裂纹产生的影响主要由残余WC颗粒内部开裂形成裂纹源、硬质相元素引起成分偏析等作用组成; 双层熔覆、梯度熔覆涂层与单层熔覆涂层相比, 由于粉末吸收了更多的能量, 残余WC颗粒含量降低了32.7%与37.9%, 减少了涂层内部裂纹源; 共晶化合物的W元素质量分数也从单层熔覆涂层的0.534分别下降到双层熔覆涂层的0.417与梯度熔覆涂层的0.386, 降低了硬质相元素集中程度, 减少了涂层成分偏析, 降低了涂层开裂敏感性。该研究对改善激光熔覆复合涂层的开裂问题、提高复合涂层的成品率有一定的指导意义。Abstract: In order to study the influence mechanism of WC microstructure evolution on crack generation in composite coating, three Ni50A/WC composite coatings were prepared by single-layer laser cladding, transition layer gradient cladding and double-layer cladding. The morphology and structure of coating, crack generation characteristics, and the causes of crack were analyzed. The influence of WC microstructure evolution on crack generation was then explored. The results show that the influence of microstructure evolution of WC by different cladding methods on crack generation is mainly caused by internal cracking of residual WC particles. Compared with the monolayer cladding coating, the content of residual WC particles decreased by 32.7% and 37.9% due to the absorption of more energy by the powder of double-layer cladding and gradient cladding coating, and the source of cracks in the coating was reduced. In addition, the mass fraction of W element in eutectic compounds decrease from 0.534 of monolayer cladding coating to 0.417 of double cladding coating and 0.386 of gradient cladding coating, which reduced the concentration of hard phase elements, composition segregation and cracking sensitivity of coating. This research has certain guiding significance to improve the cracking of laser cladding composite coating and improve the yield of composite coating.

-

Keywords:

- laser technique /

- composite coating /

- microstructural evolution /

- crack /

- WC

-

引言

宽禁带Ⅲ-Ⅴ族半导体材料在高温、高功率条件下具有优良特性,被广泛的应用于微电子和光电子器件之中[1]。采用金属有机化学气相沉积技术在蓝宝石衬底(Al2O3)上生长GaN外延材料并制造蓝光发光二极管(light-emitting diode, LED)器件是目前应用最广泛的技术手段之一。但是,直接在蓝宝石上制作发光器件的驱动电路的技术并未成熟或成本高昂,因此需要将发光器件设法转移到具备驱动电路的衬底之上。激光在材料加工上已有广泛应用,包括激光刻蚀和激光切割[2-3]等,而利用激光剥离技术可以将LED发光器件从蓝宝石衬底转移到其它衬底上。激光剥离的原理为:具有特定波长的激光透过蓝宝石衬底,被蓝宝石界面附近表层GaN所吸收,使得界面处的GaN缓冲层材料受热分解为N2和Ga,从而达到将GaN外延层从蓝宝石衬底上分离的目的[4]。

近期,随着迷你LED(mini-LED)和微型LED(micro-LED)的兴起,需要大批量将蓝光LED器件从蓝宝石上剥离并转移到显示屏背板,激光剥离技术正成为最佳的剥离技术之一[5-7]。对于不少micro-LED产品,为了进一步减少晶格失配,在蓝宝石和GaN中间,有较薄的AlN缓冲层,厚度范围为10 nm~1 μm,多数情况小于30 nm;AlN熔点高于蓝宝石的熔点,热传导性能较好,带隙介于蓝宝石和GaN之间[8-10]。

本文中对micro-LED所采用的sapphire/AlN/GaN结构,建立了更完善的紫外脉冲激光剥离和热传导理论模型,通过前人的实验结果对特定波长的剥离条件下的计算结果作了验证,进而采用模型分析了在不同波长、脉冲宽度和能量密度的紫外激光辐照条件下GaN材料的热场分布,得到紫外脉冲激光辐照所需阈值能量密度,可作为设备开发或工艺调试的定量参考。

1. 数学建模

1.1 波长的选择

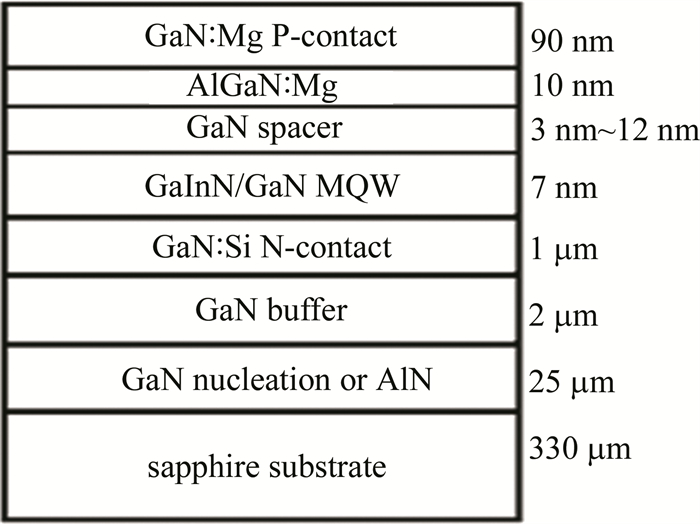

目前常见的剥离前LED或micro-LED结构如图 1所示[11-12]。

图中,蓝宝石带隙为9.9 eV,GaN为3.39 eV,AlN为6.2 eV。激光剥离原理为利用光子能量大于GaN带隙而小于蓝宝石和氮化铝带隙的短波长激光,从蓝宝石一侧开始辐照,激光透过蓝宝石及氮化铝后,被表层GaN强烈吸收;表层GaN发生热分解,生成氮气和金属镓,因为镓的熔点仅约30 ℃,所以氮气随之逸出,进而可通过机械力实现GaN外延层与蓝宝石衬底的分离。

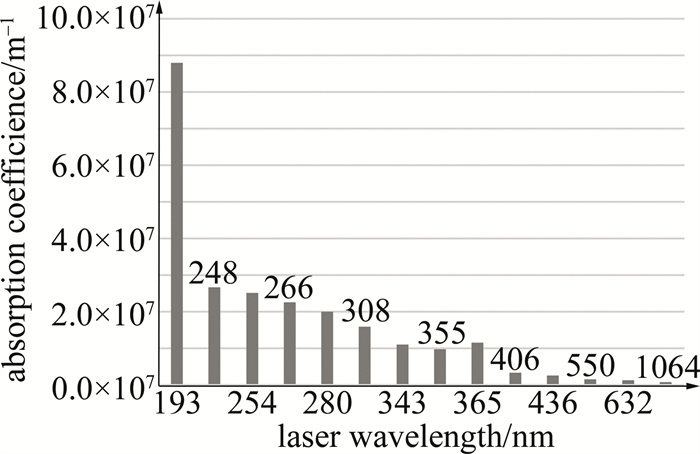

根据光子能量的公式,可计算出满足上述条件的较佳激光波长应为以下范围:125 nm < 209 nm≤λ≤365 nm。如图 2所示,根据GaN的吸收系数分析,大于365 nm波长的光吸收系数较小于365 nm波长的光吸收系数显著下降,光辐照深度显著加大,2 μm~3 μm深度的GaN∶Si和发光层多重量子阱(multiple quantum well,MQW)等的热损伤的风险增大。因此,本文中采用满足较佳波长条件的248 nm/266 nm/308 nm/355 nm等紫外光作为典型激光来分析。

1.2 紫外光在材料中传播

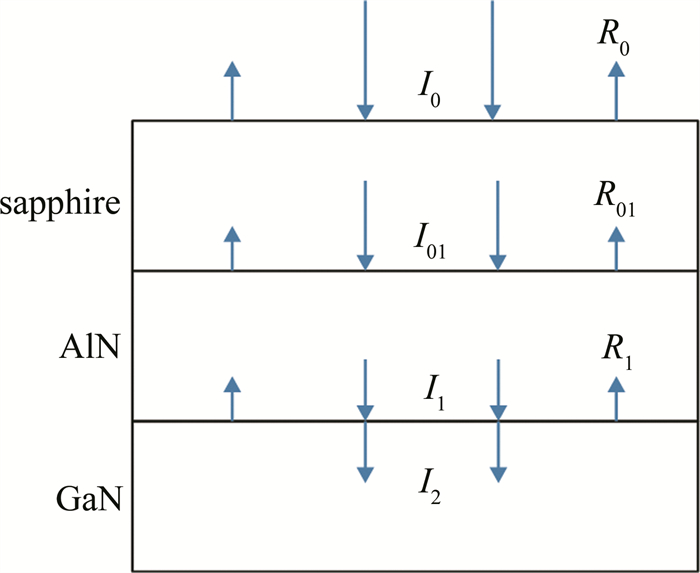

建立的物理模型如图 3所示。紫外光先穿透固定厚度的蓝宝石片及AlN,然后再辐照进入到GaN内,在GaN很薄的范围内传播并大部分被GaN吸收。在光斑辐照面积内,GaN材料温度场沿水平平面可以认为是均匀分布的,并且由光斑边缘向非辐照区域的散热很小可以忽略;沿深度方向的温度分布决定了激光剥离关键参数的选取[13]。为了简化问题,本文中建立了1维的模型来分析激光剥离关键参数近似值。

如图 3所示,紫外光垂直入射厚度为330 μm蓝宝石, 按光衰减模型,sapphire-AlN交界面的入射光强为:

I01=I0(1−R0)exp(−a0x0) (1) 式中,I0为激光到达蓝宝石上方的光强,I01为辐照在蓝宝石材料内的光强, R0为空气-Al2O3交界面反射率,a0为Al2O3光衰减系数,x0为在材料内传播的路径总长度。

同理,如图 3所示,AlN-GaN交界面的入射光强为:

I1=I01(1−R01)exp(−a01x01) (2) 式中,R01为AlN-GaN交界处反射率,a01为AlN光衰减系数,x01为光在AlN内传播的路径长度。

依次类推,在GaN表面的光照穿透GaN厚度x处的光强为:

I=I2exp(−a1x) (3) 式中,a1为GaN光衰减系数,x为光在GaN内传播的路径长度。设I1为入射AlN-GaN交界面的光强, R1为GaN和AlN表面反射率,则I2定义为出射AlN-GaN交界面的光强:

I2=I1(1−R1) (4) 1.3 紫外光辐照时热传导过程

紫外光穿透蓝宝石和氮化铝并进入到氮化镓材料中,并对氮化镓进行激光加工。需要指出的是,AlN的热导率和结构紧密相关,薄膜AlN的热导率仅为3.19 W·m-1·K-1,比热导率为130 W·m-1·K-1的GaN显著低[12],所以在GaN热分解时可近似为隔热层;同时AlN的厚度一般相比于热导率也较低的蓝宝石(23 W·m-1·K-1)的厚度显得比较小,为了简化起见,本文中近似将蓝宝石和AlN薄层一起等效为隔热层,并作为边界条件之一重点分析热在GaN材料中的传导。

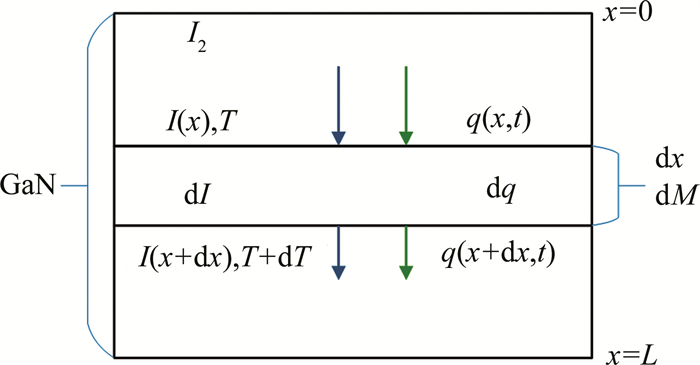

如图 4所示,GaN材料的厚度为L,根据热传导的Fourier定律[14], 单位时间内通过垂直方向的单位面积的热量q(W·m-2)和温度的空间变化率成正比,因此:

q=−κdT dx (5) 式中,κ为GaN材料导热系数(W·m-1·K-1),T为温度,dx为如图 4中垂向小线元长度。

根据比热容公式,在Sdx体积元内,物体内能的变化dQ=cdMdt,其中dM为该体积元的质量,S为该体积元垂直光传播方向的光照面积,dx为该体积元沿光传播方向的长度。根据热力学第一定律,该体积元的内能变化dQ应该等于其热量q的变化及所吸收的光能,则有:

dQ=cdMdT=cρSdxdT=[q(x)−q(x+dx)]Sdt+[I(x)−I(x+dx)]Sdt (6) 式中,c为GaN材料比热容(J·kg-1·K-1); ρ为GaN材料密度(kg·m-3); I(x, t)为光辐照在GaN材料内的光强(W·m-2); S为垂直x方向的光照面积(m2); T(x, t)为t时刻在深度x处的温度,简写为T,dT为此处温度变化。进一步推导有:

cρdxdT=−dqdxdxdt−dIdxdxdt (7) cρdTdt=−dqdx−dIdx (8) 根据(5)式,将q对x的导数代入(8)式,得到初步的光照热传导模型为:

cρdTdt=κd2Tdx2−dIdx,(0⩽ (9) 根据(3)式,将I对x的导数代入(9)式,进一步得到展开的光照热传导模型为:

\begin{gathered} c \rho \frac{\mathrm{d} T}{\mathrm{d} t}=\kappa \frac{\mathrm{d}^2 T}{\mathrm{d} x^2}+I_2 a_1 \exp \left(-a_1 x\right), \\ \left(0 \leqslant x \leqslant L, 0 \leqslant t \leqslant t_1\right) \end{gathered} (10) 这就是本文中建立的光持续照射下的热传导模型。其中t1为光持续照射的时间长度。设初始温度为T0,则初始条件为:

T(x, 0)=T_0, (0 \leqslant x \leqslant L) (11) GaN材料对紫外光尤其是248 nm~355 nm范围的光是强烈吸收的,一般100 nm内将70%~90%以上的光吸收,所以在相对较深的位置,比如x≥3 μm深处,光的吸收比较少,温度变化也比较少。需要确保x≥L深度温度不宜过高,以免影响发光层,设这个允许的最高温度为T0′,则求解(10)式后应有:

T(L, t) \leqslant T_0{ }^{\prime}, \left(0 \leqslant t \leqslant t_1\right) (12) 根据前面的分析,蓝宝石和薄膜AlN的导热性能显著差于GaN,光照射时,大部分转化的热能向GaN方向传导,因此,为了方便求解,近似有以下绝热的边界条件:

\left.q\right|_{x=0}=-\left.\kappa \frac{\mathrm{d} T}{\mathrm{d} x}\right|_{x=0}=0 (13) 1.4 无光照冷却时间

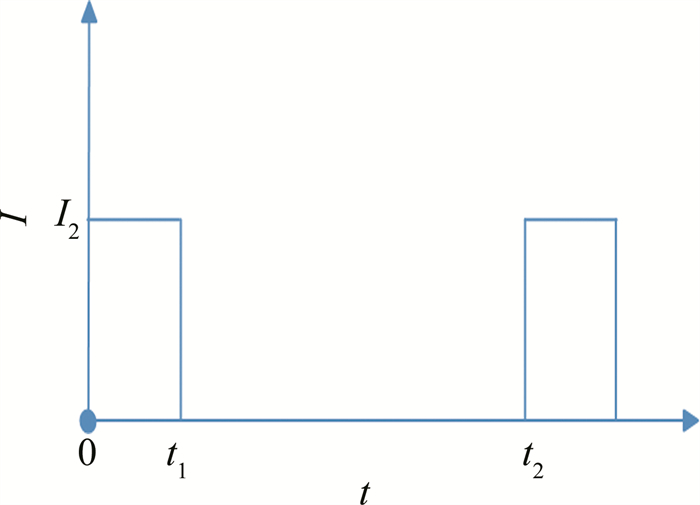

如图 5所示,实际设备中,一般采用脉冲激光辐照,不采用连续激光的原因是容易热传导损伤到发光层。其中,I2为AlN及GaN交界面的出射光强,0~t1为光辐照时间,t1~t2为无光辐照冷却时间。

当光照辐射t1时间后停止,此时GaN会冷却,一直到t2时间后重新加热。此冷却过程无热源,但仍可采用(10)式的有光照条件下的热传导模型,只需令其中的光照光强I2=0,有:

c \rho \frac{\mathrm{d} T}{\mathrm{d} t}=\kappa \frac{\mathrm{d}^2 T}{\mathrm{d} x^2}, \left(0 \leqslant x \leqslant L, 0 \leqslant t \leqslant t_1\right) (14) 这就是本文中无光照条件下的热传导模型。初始条件为:

T\left(x, t_1\right)=T_1\left(x, t_1\right), (0 \leqslant x \leqslant L) (15) 式中,T1(x, t1)为光照停止时候的t1时间点的温度场分布。

同理,将蓝宝石和AlN近似为绝热,且足够深处近似常温,则边界条件同(12)式和(13)式。

需要指出的是,本文中所推导的模型及其后续求解和传统文献的模型[15]有所不同。该模型在有光照时,将每个深度位置的吸收的光能转化为实时热源,而不是简单简化为表面的热源或作瞬时热源;本模型在热传导方程中增加了一项-dI/dx=I2a1exp(-a1x),此项包含位置变量x;而无光照的时候此项为0。因为本模型及其后续求解可实时分析各处光吸收和热传导过程,所以本模型更贴近真实情况。

2. 数值计算

2.1 计算方法

有多种方法求解[16-17],比如采用向后差分法或Crank-Nicolson法求解,解是稳定的。具体向后差分求解方法如下,求解过程中,每次差分迭代时都应充分考虑每个位置当前时间点光吸收和热传导的影响。

为了差分化求解(10)式和(14)式,参考图 4,将厚度为L的GaN材料平均分为m份,每份厚度为Δx,沿着光传播方向,依次标记为第i份(i=0, 1, …, m-1)。参考图 5,将0~t2时间段平均分为n′份,每份时长为Δt,依次标记为第j份(j=0, 1, …, n-1, n, n+1, …, n′-2, n′-1),其中0~t1时间段对应为第0~n-1份,每份时长也为Δt。

对于有光照条件下的热传导过程求解(0~t1时间段),参考(10)式, 对方程进行隐式差分化近似求解,有:

\begin{gathered} c \rho \frac{T(i, j+1)-T(i, j)}{\Delta t}= \\ \kappa \frac{T(i+1, j+1)-2 T(i, j+1)+T(i-1, j+1)}{\Delta x^2}+ \\ I_2 a_1 \exp \left[-a_1(i-1) \Delta x\right] \end{gathered} (16) 令r=\frac{\kappa \Delta t}{c \rho \Delta x^2}, f(i, j)=\frac{\Delta t}{c \rho} I_2 a_1 \exp \left(-a_1 i \Delta x\right), 有:

\begin{gathered} -r T(i-1, j+1)+(1+2 r) T(i, j+1)- \\ \quad r T(i+1, j+1)=T(i, j)+f(i-1, j) \\ \quad(i=1, 2, \cdots, m-2 ; j=0, 1, \cdots, n-2) \end{gathered} (17) 初始条件为:

T(i, 0)=T_0=300 \mathrm{~K}, (i=0, 1, \cdots, m-1) (18) 边界条件之一为:

T(1, j)-T(0, j)=0, (j=0, 1, \cdots, n-1) (19) 对于无光照条件下的热传导过程求解(t1~t2时间段),解法和有光照热传导的解法类似,只需参考(10)式,令I2(x, t1 < t < t2)=0,得到和(14)式一样的过程,修订(17)式,就可以采用一样差分法方法求解, 即令(17)式中:

\begin{aligned} & f(i, j)=0, (i=0, 1, \cdots, m-1 ; \\ & \left.j=n, n+1, \cdots, n^{\prime}-2, n^{\prime}-1\right) \end{aligned} (20) 同时参考(15)式,给出以下初始条件即可求解:

T(i, n)=T_1(i, n-1), (i=0, 1, \cdots, m-1) (21) 通过MATLAB求解该方程,可得到下一时刻点的温度分布T(i, j+1),如此迭代,可求出经过指定时间后的温度分布。需要指出的是,Δt和Δx越小,计算结果越逼近真实。

2.2 计算参数

典型计算参数包括:(1)蓝宝石厚度330 μm,薄膜AlN厚度25 nm,GaN总厚度约3110 nm;(2)典型固体紫外激光器波长有266 nm、355 nm,有纳秒激光和皮秒激光两种;纳秒激光单脉冲脉宽一般为10 ns~100 ns,频率为10 kHz~20 kHz;皮秒激光单脉冲脉宽1 ps~30 ps,参考频率为100 kHz~200 kHz;(3)典型准分子紫外气体激光器波长包括248 nm和308 nm,一般都为纳秒激光,纳秒激光单脉冲脉宽10 ns~100 ns,参考频率为100 Hz~600 Hz;(4)初始温度为室温23 ℃;最佳的剥离温度大于GaN的溶解温度, 约为1050 ℃;(5)蓝宝石片反射系数R0=0.09;蓝宝石片光衰减系数a0=130.48 m-1;GaN和蓝宝石表面反射率R1=0.033;GaN光衰减系数a1=2.24×107 m-1。

3. 结果与讨论

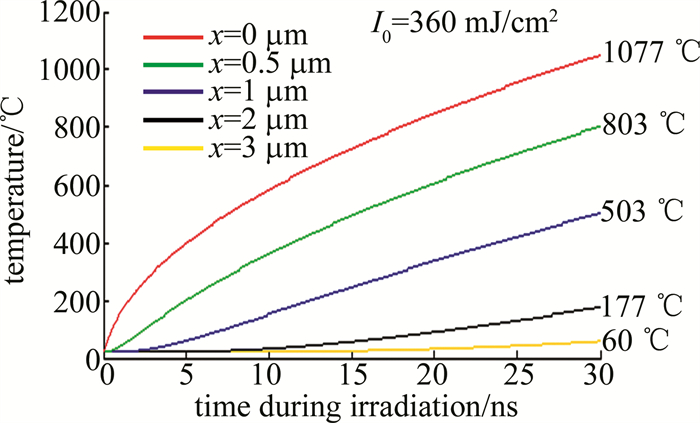

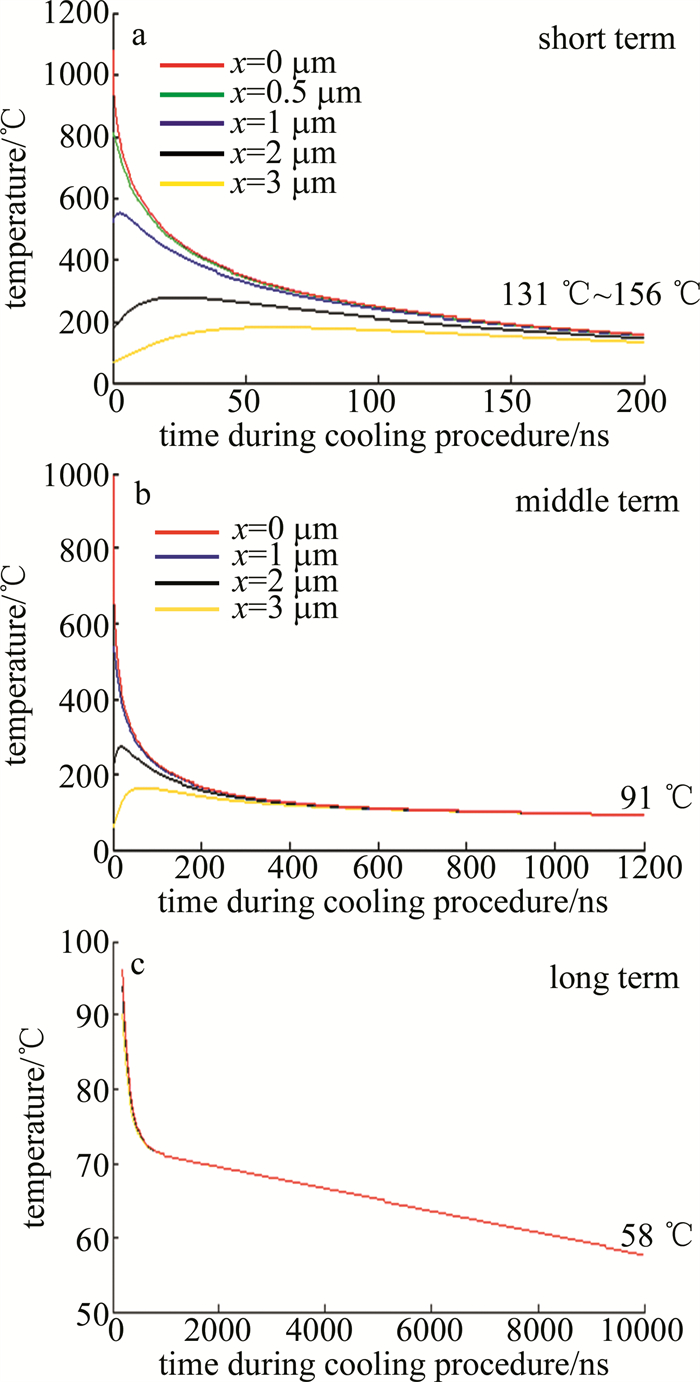

采用本文中的模型,对典型纳秒激光(波长248 nm、脉宽30 ns、频率500 Hz、单脉冲能量密度360 mJ/cm2)的工况进行计算,得到脉冲辐照时的GaN不同深度的温度变化如图 6所示。计算结果表明,GaN上表面温度可达到1050 ℃以上的分解温度。激光相邻脉冲时间间隔2 ms,无辐照时长为1970 ns。如图 7所示,上一脉冲停止辐照200 ns后,GaN的温度就显著降低到131 ℃~156 ℃,停止辐照1200 ns后温度降低到91 ℃,停止辐照10000 ns后温度降低到58 ℃,而停止辐照1970 ns后温度恢复到常温23 ℃。因此,在下一脉冲开始辐照后,GaN的温度变化近似重复,如图 6所示(此时忽略少量GaN被分解等因素的影响)。

对常见的纳秒脉冲激光分析发现,脉宽越短,在一定的激光功率条件下,其对应的激光的峰值功率也就会越高,在相对较低的能量密度下可以满足剥离工艺要求;同时,脉宽越短,根据热影响深度[18]x \propto \sqrt{\alpha}(其中α为脉冲宽度),其向x方向的热扩散影响越小,从而对器件底层的热影响越小。不同波长和脉宽的纳秒激光模拟分析结果如图 8所示。计算表明,对于248 nm激光波长,所需单脉冲阈值能量为350 mJ/cm2~500 mJ/cm2,才能实现GaN表面达1050 ℃的分解温度,这些和参考文献中的实验数据结果基本一致[19],从而对模型计算结果的准确性做了验证,实验条件和仿真调节有所差异是导致细微差别的主要原因。根据分析,脉宽100 ns和脉宽30 ns比脉宽10 ns的248 nm激光单脉冲阈值能量需分别提高106 mJ/cm2和5 mJ/cm2,才能实现良好的激光剥离,因此,在激光剥离中,短脉宽的纳米激光能量利用效率比长脉宽的纳米激光更高。同时,长波激光脉冲比短波激光脉冲的能量利用率低,例如,对于266 nm、308 nm和355 nm波长的30 ns脉宽激光的单脉冲能量,分别需要相对248 nm激光提高14 mJ/cm2、40 mJ/cm2、69 mJ/cm2,才能实现有效的激光剥离效果。需要指出的是,由于GaN具有一定的厚度,仅一个脉冲无法达到良好的激光剥离效果,往往需要多个脉冲,比如对于采用248 nm激光来分解400 nm~1200 nm厚度GaN,参考需要10~30个脉冲[20]。

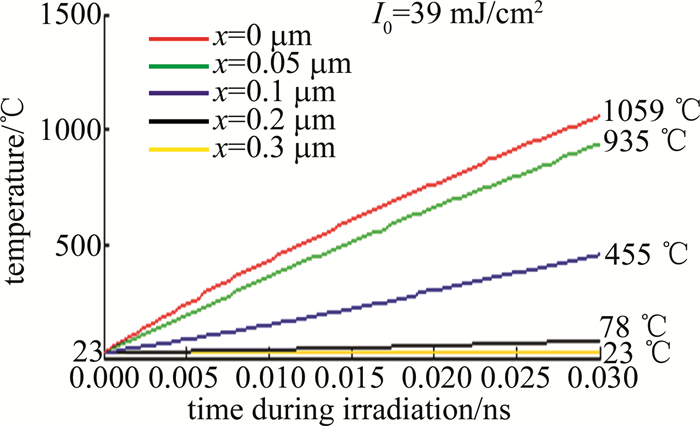

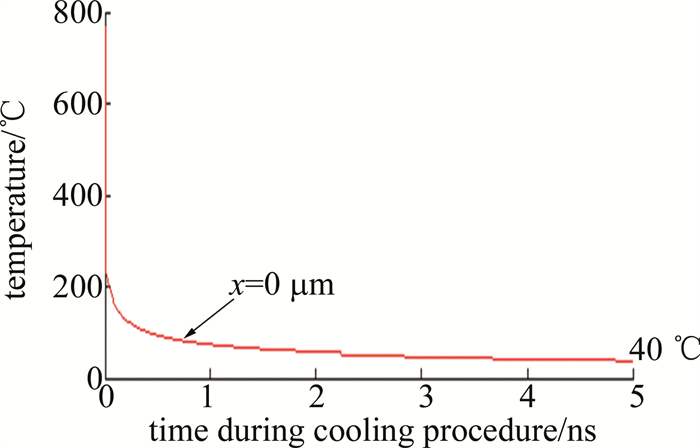

采用本文中的模型,对典型皮秒激光(266 nm波长、30 ps脉宽、频率为100 kHz、单脉冲能量密度为39 mJ/cm2)的工况进行计算,得到脉冲辐照时的GaN不同深度的温度变化, 如图 9所示。计算结果表明,GaN上表面温度可达到1050 ℃以上的分解温度;激光相邻脉冲时间间隔10 μs,无辐照时长为9999.970 ns。如图 10所示,上一脉冲停止辐照5 ns后,GaN上表面温度就显著降低到40 ℃,停止辐照50 ns后,温度降低到24 ℃接近室温。因此,在下一脉冲开始辐照时,GaN的温度变化近似重复, 如图 9所示。

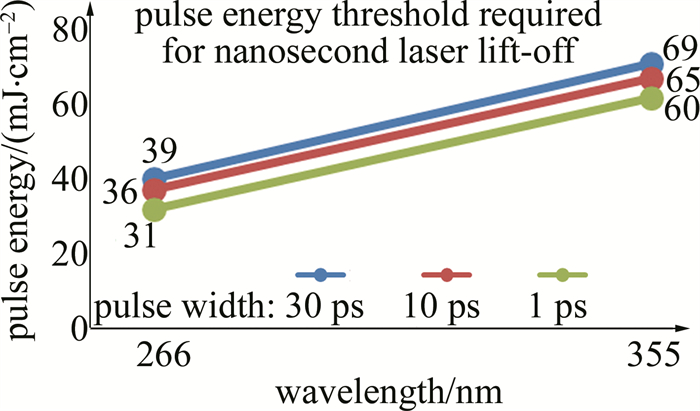

不同波长和脉宽的皮秒激光的分析结果如图 11所示。对于266 nm波长激光,要实现GaN表面温度达1050 ℃,采用脉宽30 ps的激光比脉宽10 ps和1 ps的激光的单脉冲阈值能量分别需提高3 mJ/cm2和8 mJ/cm2,对于355 nm波长激光,则分别需提高4 mJ/cm2和9 mJ/cm2,因此短脉宽的激光的能量利用率更高。此外,266 nm波长激光比355 nm波长激光所需的单脉冲阈值能量要显著低,比如30 ps脉宽下,266 nm波长激光单脉冲能量阈值为39 mJ/cm2,而355 nm波长激光的为69 mJ/cm2。对比图 11和图 8可知,在相同的波长情况下,皮秒激光所需的能量阈值低于纳秒激光的能量阈值,比如266 nm波长30 ps激光单脉冲能量阈值为39 mJ/cm2,而30 ns激光单脉冲能量阈值为379 mJ/cm2,主要原因是皮秒激光的脉宽短且峰值功率高,瞬时加热的效果比纳秒激光更好。

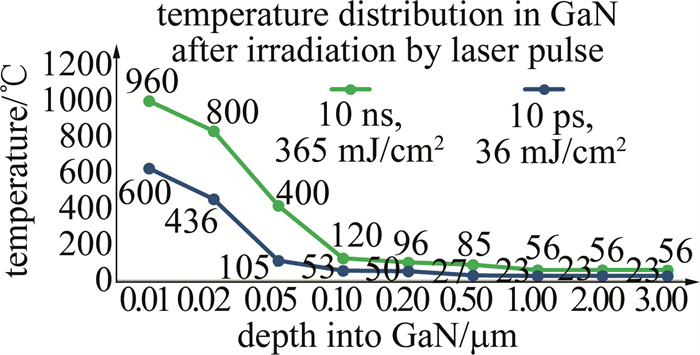

micro-LED比传统LED更加缩微,所以更容易受到各种潜在因素的破坏。因为皮秒激光相比纳秒激光的脉宽更短,所以在相同脉冲能量及脉冲个数的情况下,其热加工的时间会更短,从而对底层结构尤其是micro-LED芯片发光层热影响也会更小。如图 12所示,在一个脉冲能量作用后,在氮化镓上表面离开氮化铝交接面约3 μm处,采用脉宽为10 ps激光的热影响较小(接近处于室温状态),也即温升不明显,而采用脉宽为10 ns的激光有较大的温升,主要原因是后者激光辐照的时间相对较长;同时,纳秒激光的热影响深度也比皮秒激光大,从而说明使用皮秒激光器进行加工的工艺窗口大于纳秒激光器。在实际应用过程中,还需注意脉冲数目,即在激光照射过程,GaN材料接收到的激光脉冲数量影响;当激光脉冲频率较低,在后一个脉冲到来之前,前一个激光脉冲造成的温度梯度已逐渐趋近于常温。综上分析,皮秒激光的激光剥离预计比纳秒激光剥离对LED芯片的潜在破坏会更少,从而也更适合用来做micro-LED的激光剥离。

4. 结论

将脉冲激光视为面热源, 对LED激光剥离sapphire/AlN/GaN建立热传导模型,分析了GaN外延层内的热场分布计算,结果表明, 激光剥离的关键参数为脉冲激光脉宽、能量密度和激光波长,在波长248 nm~355 nm的紫外波段范围内,脉宽越短、波长越短,剥离所需脉冲阈值能量也越低,剥离时对芯片的热影响会越小;同等条件下,采用皮秒激光剥离比纳秒激光更好。基于以上分析结果,可实现工艺窗口宽、良率高的激光剥离设备工艺,为工业应用提供了参考。

-

表 1 H13钢材料的主要化学成分

Table 1 Main chemical composition of H13 steel material

element Cr C Mo V Si Mn Ni P S Fe mass fraction 0.05 0.0042 0.0127 0.0088 0.0089 0.003 0.016 0.0021 0.0008 balance 表 2 Ni50A材料的主要化学成分

Table 2 Main chemical composition of Ni50A

element Cr Fe B Si C Ni mass fraction 0.12 0.05 0.038 0.03 0.005 balance 表 3 WC材料的主要化学成分

Table 3 Main chemical composition of WC

element Fe C Cr V W mass fraction 0.22 0.15 0.035 0.001 balance 表 4 不同涂层中硬质相共晶化合物W元素与Cr元素含量

Table 4 Content of W and Cr in hard phase eutectic compounds in different coatings

type mass fraction of W mass fraction of Cr single-layer 0.534 0.315 double-layer 0.417 0.273 gradient 0.386 0.259 -

[1] XU J S, ZHANG X C, XUAN F Z, et al. Rolling contact fatigue behavior of laser cladded WC/Ni composite coating[J]. Surface & Coatings Technology, 2014, 239: 7-15.

[2] 李福泉, 冯鑫友, 陈彦宾. WC含量对WC/Ni60A激光熔覆层微观组织的影响[J]. 中国激光, 2016, 43(4): 0403009. https://www.cnki.com.cn/Article/CJFDTOTAL-JJZZ201604017.htm LI F Q, FENG X Y, CHEN Y B. Influence of WC content on microstructure of WC/Ni60A laser cladding layer[J]. Chinese Journal of Lasers, 2016, 43(4): 0403009(in Chinese). https://www.cnki.com.cn/Article/CJFDTOTAL-JJZZ201604017.htm

[3] 李嘉宁, 刘科高, 张元彬, 等. 激光熔覆技术及应用[M]. 北京: 北京工业出版社, 2015: 109-110. LI J N, LIU K G, ZHANG Y B, et al. Laser cladding technology and application[M]. Beijing: Beijing Industry Press, 2015: 109-110(in Chinese).

[4] SHU D, LI Z G, ZHANG K, et al. In situ synthesized high volume fraction WC reinforced Ni-based coating by laser cladding[J]. Materials Letters, 2017, 195: 178-181. DOI: 10.1016/j.matlet.2017.02.076

[5] ZHIKUN W, AIHUA W, XUHAO W, et al. Wear resistance of diode laser-clad Ni/WC composite coatings at different temperatures[J]. Surface & Coatings Technology, 2016, 304: 283-292.

[6] LEE C, PRAK H, YOO J, et al. Residual stress and crack initiation in laser clad composite layer with Co-based alloy and WC + NiCr[J]. Applied Surface Science, 2015, 345: 286-294. DOI: 10.1016/j.apsusc.2015.03.168

[7] SHI Y, LI Y, LIU J, et al. Investigation on the parameter optimization and performance of laser cladding a gradient composite coating by a mixed powder of Co50 and Ni/WC on 20CrMnTi low carbon alloy steel[J]. Optics & Laser Technology, 2018, 99: 256-270.

[8] MA Q Sh, LI Y J, WANG J, et al. Microstructure evolution and growth control of ceramic particles in wide-band laser clad Ni60/WC composite coatings[J]. Materials & Design, 2016, 92: 897-905. DOI: 10.11901/1005.3093.2016.252

[9] 吴鹏飞. 激光熔覆修复垃圾粉碎机刀盘工艺研究[D]. 广州: 广东工业大学, 2019: 46-48. WU P F. Research on laser cladding repairing cutter pulverizer[D]. Guangzhou: Guangdong University of Technology, 2019: 46-48(in Chinese).

[10] SONG L J, ZENG G Ch, XIAO H, et al. Repair of 304 stainless steel by laser cladding with 316L stainless steel powders followed by laser surface alloying with WC powders[J]. Journal of Manufacturing Processes, 2016, 24: 116-124. DOI: 10.1016/j.jmapro.2016.08.004

[11] ZHOU Sh F, LEI J B, DAI X Q, et al. A comparative study of the structure and wear resistance of NiCrBSi/50 wt% WC composite coatings by laser cladding and laser induction hybrid cladding[J]. Journal of Refractory Metals and Hard Materials, 2016, 60: 17-27. DOI: 10.1016/j.ijrmhm.2016.06.019

[12] LV Y H, LI J, TAOY F, et al. High-temperature wear and oxidation behaviors of TiNi/Ti2Ni matrix composite coatings with TaC addition prepared on Ti6Al4V by laser cladding[J]. Applied Surface Science, 2017, 402: 478-494. DOI: 10.1016/j.apsusc.2017.01.118

[13] 游川川, 肖华强, 任丽蓉, 等. TC4表面激光熔覆Ti-Al-N复合涂层的组织与性能[J]. 激光技术, 2021, 45(5): 585-589. DOI: 10.7510/jgjs.issn.1001-3806.2021.05.008 YOU Ch Ch, XIAO H Q, REN L R, et al. Microstructure and properties of laser cladding Ti-Al-N composite coating on TC4 surface[J]. Laser Technology, 2021, 45(5): 585-589(in Chinese). DOI: 10.7510/jgjs.issn.1001-3806.2021.05.008

[14] 吴祖鹏. Ni60A合金激光熔覆裂纹气孔控制方法研究[D]. 大连: 大连理工大学, 2019: 41-43. WU Z P. Study on crack and porosity control methods of laser cladding Ni60A alloy coating[D]. Daliang: Dalian University of Technology, 2019: 41-43(in Chinese).

[15] 陈子豪, 孙文磊, 黄勇, 等. 镍基高温合金激光熔覆涂层组织及性能研究[J]. 激光技术, 2021, 45(4): 441-447. DOI: 10.7510/jgjs.issn.1001-3806.2021.04.006 CHEN Z H, SUN W L, HUANG Y, et al. Study on microstructure and properties of laser cladding coating for base superalloy[J]. Laser Technology, 2021, 45(4): 441-447(in Chinese). DOI: 10.7510/jgjs.issn.1001-3806.2021.04.006

[16] JO T S, LIM J H, KIM Y D. Dissociation of Cr-rich M23C6 carbide in alloy 617 by severe plastic deformation[J]. Journal of Nuclear Materials, 2010, 406(3): 360-364.

[17] IMURAI S, THANACHAYANONTT C, PEARCE J, et al. Effects of W on microstructure of as-cast 28wt%Cr-2.6wt%C-(0-10)wt%W irons[J]. Materials Characterization, 2015, 99: 52-60.

[18] HIROTA K, MITANI M K, YAMAGUCHI O. Simultaneous synthesis and consolidation of chromium carbides (Cr3C2, Cr7C3 and Cr23C6) by pulsed electric-current pressure sintering[J]. Materials Science and Engineering, 2005, A399(1/2): 154-160.

[19] WANG D, ZHANG J, LOU L H. Formation and stability of nano-scaled M23C6 carbide in a directionally solidified Ni-base superalloy[J]. Materials Characterization, 2009, 60 (12): 1517-1521.

-

期刊类型引用(2)

1. 李静,王雅清,陆亚婷,周杰,倪晓昌. 皮秒激光在微结构制备中的应用. 轻工科技. 2024(02): 91-93 .  百度学术

百度学术

2. 乔健,吴振铎,彭信翰,冉雨宣,杨景卫. Micro-LED芯片激光去除机理及工艺参数优化. 光学精密工程. 2024(09): 1360-1370 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: