HTML

-

固态的高分子材料聚二甲基硅氧烷(polydimethylsiloxane,PDMS)具有良好的生物兼容性、光学透过性、化学稳定性和透气性等特点,常被应用在生物传感器、微流控芯片、细胞培养皿和微机电系统等领域[1-5]。传统的PDMS微细加工方法需要在洁净间内进行,例如光刻和热压等技术,整个加工过程复杂且效率较低[6-7]。激光微纳加工因具有非接触性、加工速度快、加工效率高以及可调控性强等优点而受到关注,纳秒、皮秒和飞秒激光可用来改变PDMS表面而不影响整体材料[8]。相比于皮秒和飞秒激光,纳秒激光器以其技术复杂度低、成本低、稳定性高等优点,在工业上得到了广泛的应用[9]。相比于红外等其它波长激光,紫外激光对PDMS的热烧蚀较小[10-11],具有单光子能量更高等优势,可以加工出质量较高的微细结构。但在纳秒激光加工PDMS过程中,由于激光束对材料的热辐射,以及材料内部的热传导和表面发生的相变等原因,材料表面会产生热影响区、玻璃态和微裂纹等缺陷[12-13]。

为提高紫外纳秒固体激光加工PDMS的质量,提出了一种利用聚酰亚胺(polyimide,PI)薄膜来辅助激光加工PDMS微细结构的方法[14-15]。采用266 nm纳秒固体激光作为光源,在PDMS材料表面切割微槽。对比有、无掩模条件下激光切割PDMS后材料表面的形貌,对其结果进行表征,并对掩模条件下材料表面无微裂纹产生的机理进行了分析,探究了激光主要工艺参数如激光单脉冲能量、扫描速率等对槽深和槽宽的影响规律。本文作者为提高紫外纳秒固体激光切割PDMS的加工质量,抑制微裂纹产生、减小热影响区、降低玻璃态转变和熔融喷溅物残留提供了参考。

-

PDMS是由交替连续的Si和O原子通过共价键连接在一起,侧链上两个甲基基团连接在Si原子上。本实验中采用型号为Sylgard 184预聚液所形成的固体板材,材料体厚度为2 mm,并切割成体积为20 mm× 20 mm×2 mm的实验备品。掩模材料选用PI薄膜,是指主链上含有酰亚胺环(—CO—N—CO—)的一类聚合物,选用美国杜邦(Kapton)公司生产的均苯型薄膜,厚度h分别为15 μm、25 μm、50 μm;该薄膜具有优异的热稳定性,常被用于耐高温电机电器的绝缘材料。PDMS和PI的主要性能参数如表 1所示。

performance parameter density(25 ℃)/ (g·cm-3) heat capacity at constant pressure/(J·K-1·kg-1) thermal conductivity/ (W·m-1·K-1) glass transition temperature/℃ decomposing temperature/℃ Poisson’s ratio PDMS 0.97 1460 0.16 230 ≈350 0.46 PI 1.42 1090 0.12 385 ≈500 0.34 Table 1. Thermal physical property of PDMS and PI

-

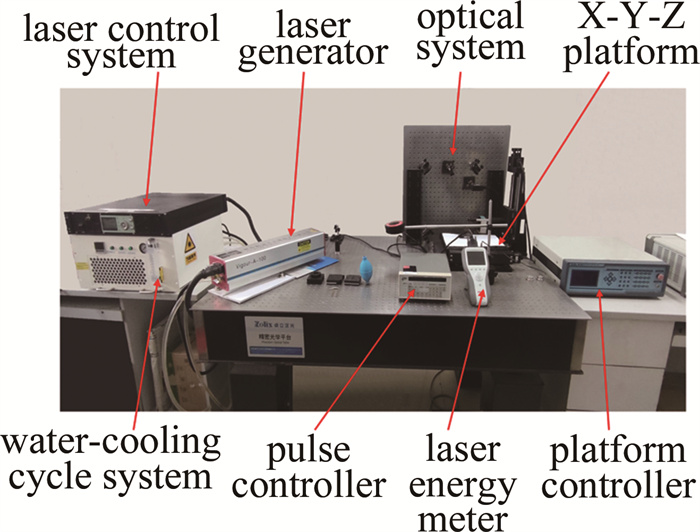

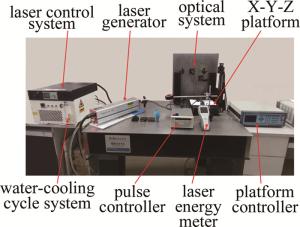

实验中所使用的紫外纳秒固体激光切割实验系统包括:一台Nd ∶YAG紫外固体激光器、激光控制及水冷系统、光学系统、脉冲能量计及3-D移动平台,如图 1所示。

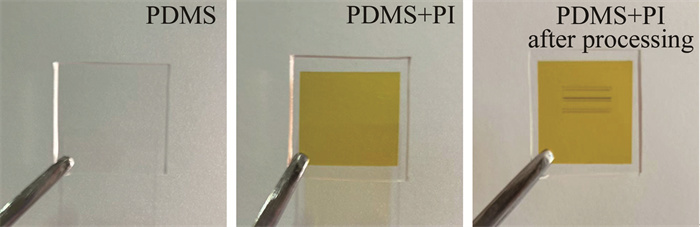

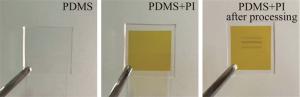

实验前将PI薄膜贴附于PDMS上表面,并放在3-D移动平台上,且PDMS和PI表面皆较为光滑,无需任何粘结剂便可将PDMS和PI紧固粘贴。图 2a中透明材料为PDMS,图 2b中黄色材料为PI薄膜,图 2c中黑灰色条纹为被烧蚀的PI和PDMS喷溅物。实验中选用激光波长为266 nm,光束经过反射镜与透镜(焦距f=50 mm)聚焦到PI上表面;激光脉宽为7 ns,频率为50 Hz,光斑半径约为25 μm。整个实验过程在常温常压大气环境中进行。实验完成后将PDMS放入超声波清洗机中清洗15 min,清除表面大部分熔融喷溅物,并利用数字显微镜(OLYMPUS DSX1000)对PDMS表面的微槽形貌进行观测。

1.1. 实验材料

1.2. 实验设备与方法

-

266 nm纳秒固体激光切割时,激光单光子能量约为4.66 eV,可直接打断PDMS中的Si—C键、C—H键,而打断Si—O共价键需要在较高脉冲能量下时发生多光子吸收的光化学蚀除[16-17]。同时,当短波长激光作用于非金属材料时,较高的激光能量会激发原子壳层上的电子,这些电子通过碰撞传递到晶格中并转化为光热吸收,使材料持续升温到热分解点发生光热蚀除。所以,266 nm纳秒固体激光加工PDMS是依靠光化学作用和光热作用共同完成。

当激光作用在PDMS表面时,由于热辐射、热对流和热传导等因素的影响,PDMS材料表面发生玻璃态转变现象。将PDMS表面转化为易碎的脆性玻璃态材料,且由于玻璃化的转变温度低于PDMS的热分解温度,所以玻璃态的转化会先于微槽的形成。

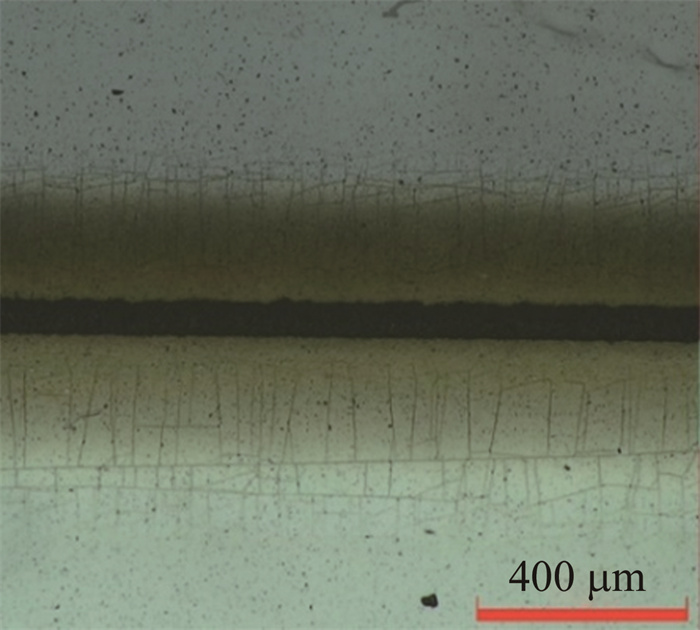

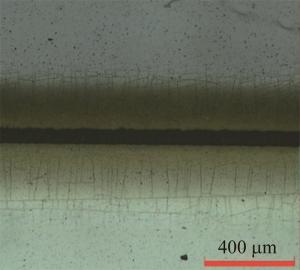

在激光切割PDMS的过程中,由于机械蚀除力的作用下,会使原本脆性玻璃态材料表面破碎并产生微裂纹。当激光辐照到PDMS的表面之后,材料内部会发生热传导现象,使材料微槽两侧存在着温度梯度;并在熔融喷溅和热辐射的2次作用下,引起材料表面局部升温[18-20],进而造成了材料内部产生热应力并发生膨胀等现象,也进一步加剧表面微裂纹的形成和扩展。同时,凹槽内部由于温度的升高,会形成高压气体和热对流现象,并把熔融态的PDMS残渣喷出并溅落在微槽两侧的表面上,如图 3所示。

综合考虑266 nm纳秒固体激光的加工特性和PDMS玻璃态、微裂纹的形成机理,提出了一种PI掩模辅助激光切割PDMS的工艺方法。利用PI掩模降低激光对PDMS表面的热对流和热辐射作用,减少PDMS表面的热传导,来抑制PDMS表面玻璃化转变和微裂纹形成。同时,将加工产生熔融物隔离在PI薄膜上,降低喷溅物对材料表面的热影响。

-

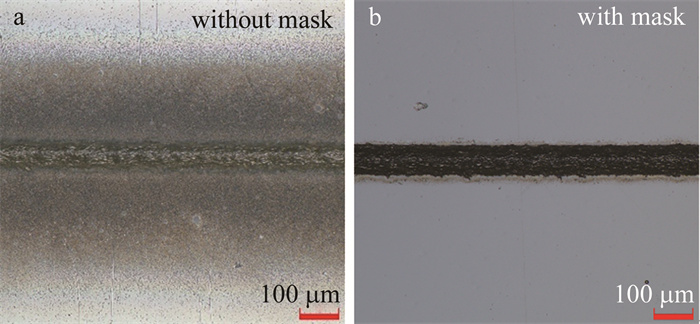

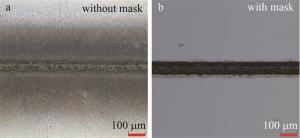

首先进行有/无掩模条件下的266 nm纳秒固体激光切割PDMS的对比实验,激光脉冲能量Ep=0.405 mJ、扫描速率v=100 μm/s,扫描次数一次,离焦量为0 mm,得到有无PI掩模条件下的实验结果分别如图 4a和图 4b所示。

从图 4a可看出,无掩模条件下被加工的PDMS表面存在大量熔融喷溅物,表面玻璃化宽度大于500 μm,微槽两侧有大量微裂纹产生。从图 4b可看出,PI掩模条件下,加工后的PDMS表面无玻璃态转变、无微裂纹产生、热影响区较小。这主要是由于PI薄膜隔绝了PDMS表面的熔融喷溅物,且减小热辐射和热应力等影响加工表面质量的不利因素;掩模下PDMS表面的加工质量较好,可极大提高材料表面的性能和使用寿命。

-

为探究激光加工PDMS时表面玻璃态、微裂纹、热影响区的形成机理,及激光工艺参数对PDMS表面微槽形貌的影响规律,分别在有、无掩模条件下进行激光切割PDMS实验。

-

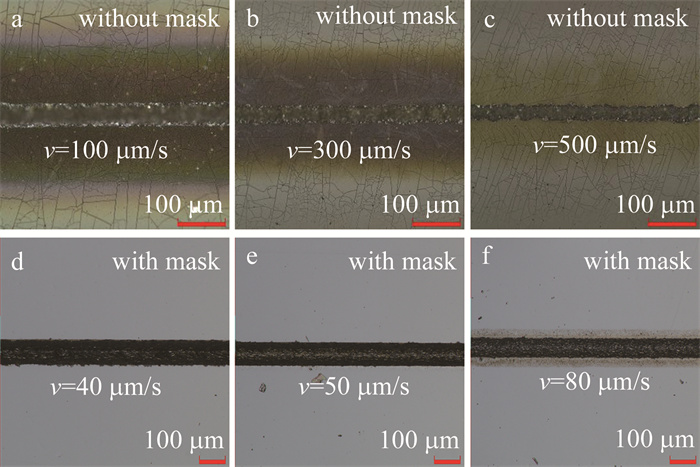

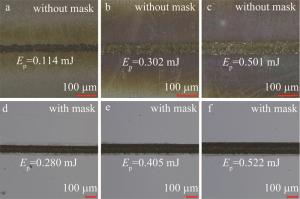

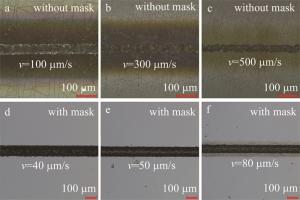

在无掩模条件下,为尽可能降低光斑重复次数对PDMS表面质量的影响,设置Ep分别为0.114 mJ、0.302 mJ、0.501 mJ,v =500 μm/s,实验结果如图 5a~图 5c所示。有PI掩模条件下,设置Ep分别为0.280 mJ、0.405 mJ、0.522 mJ,v =60 μm/s,掩模厚度h为15 μm,扫描次数一次,实验结果如图 5d~图 5f所示。无掩模条件下PDMS表面微槽两侧发生了玻璃态转变、微裂纹和熔融喷溅物等缺陷形成,材料表面热影响区呈现黄褐色状态;有PI掩模条件下的PDMS表面较为整洁光滑,未发生玻璃态转化和微裂纹形成,且热影响区较小。

进行了不同掩模厚度的实验,分别选取厚度为15 μm、25 μm、50 μm的PI薄膜,将其贴附于PDMS上表面。实验结果表明,当PI的掩模厚度为15 μm时,热影响相对较小,此时PDMS表面也没有发生玻璃化转变,且较薄的PI薄膜还提高了微槽的深径比。同时,相对25 μm和50 μm的PI薄膜而言,15 μm厚的PI薄膜还有着较高的加工效率,PDMS材料凹槽内壁残留的PI熔渣也相对较少。而掩模厚度为25 μm和50 μm时,材料表面也无玻璃化转变,但是PDMS表面热影响区较大,掩模厚度对加工质量的影响规律还在深入研究中。

-

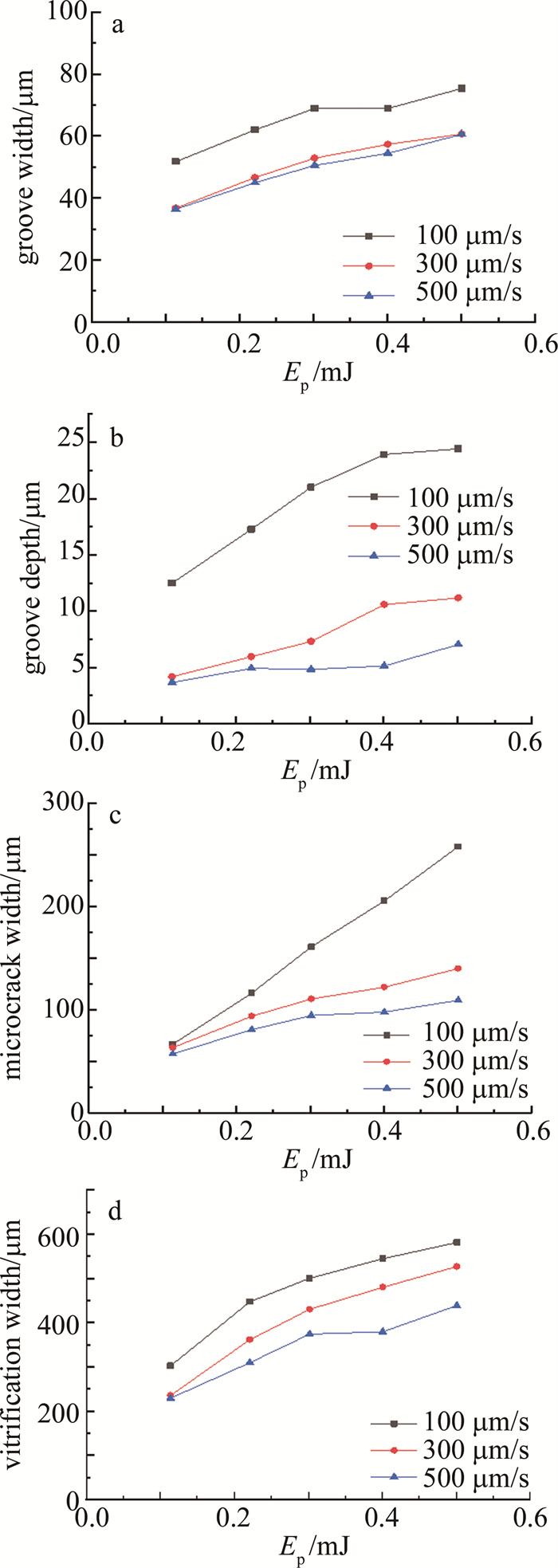

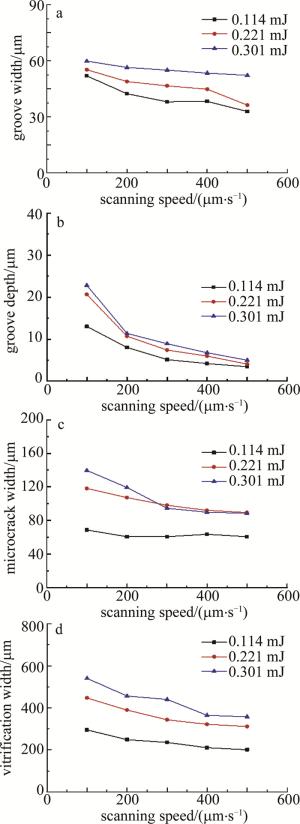

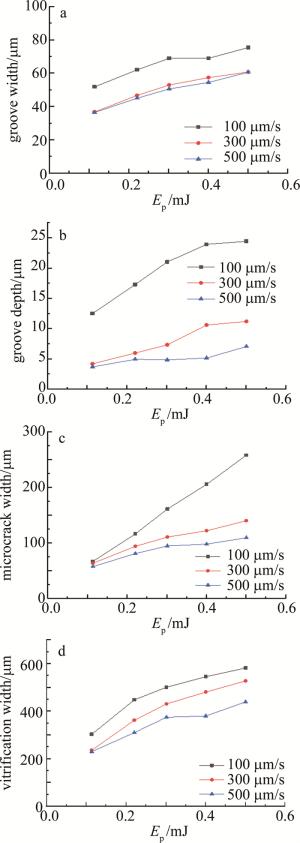

为探究激光主要工艺参数脉冲能量对PDMS表面微槽形貌影响规律,进行了相应的工艺实验,把实验后的PDMS材料用数字显微镜下进行观测,分别得到了不同激光脉冲能量下切割微槽的槽宽、槽深、微裂纹宽度和玻璃化宽度。无掩模条件下测得的实验结果分别如图 6a~图 6d所示。

由图 6a可看出,随着Ep的增加,槽宽度也呈上升趋势;当Ep越大时,材料内部热传导的范围也会增大。微槽的宽度随v的减小呈现整体增大趋势,这与单位时间内脉冲光斑的重叠个数有关,光斑重叠次数越大,单位时间内积累的能量越多,使得材料的分解区域也越大。由图 6b可看出,v =500 μm/s时,槽深随Ep变化的趋势并不明显,当v =100 μm/s和v =300 μm/s时,微槽深先随Ep的增加而增大,后增大速度逐渐减缓并接近水平,这主要是沟槽内壁熔融物堆积和等离子屏蔽等现象引起。由图 6c可看出,随Ep和光斑重叠次数的增加,微槽两侧裂纹的扩展宽度也呈现增大趋势,这与脉冲激光的辐射和机械蚀除力的大小等因素有关,若选用较小的脉冲能量和较高的扫描速率,可有效抑制微裂纹的形成及扩展。

-

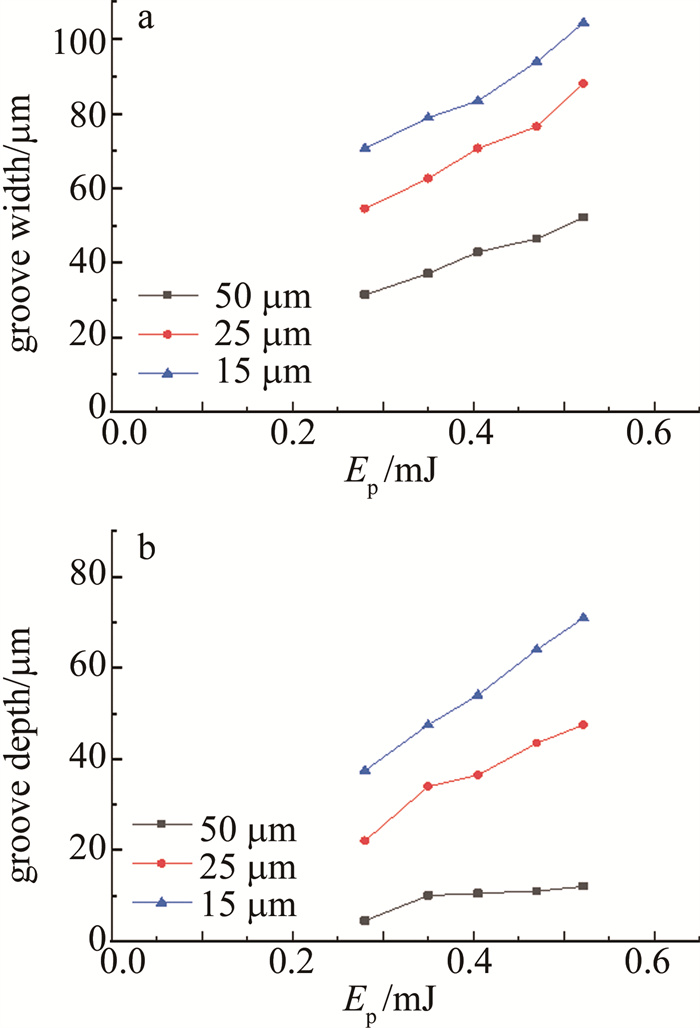

在PI掩模条件下,PDMS表面在不同脉冲能量皆无玻璃化、微裂纹和熔融喷溅物等缺陷产生,PDMS表面微槽槽宽和槽深随脉冲能量的变化趋势如图 7a和图 7b所示。

从图 7可看出,槽宽和槽深皆随Ep的增加而增大,且PI薄膜厚度越小槽宽越宽,槽深增大;掩模厚度为15 μm时,PDMS表面形貌变化更明显,而槽深变化趋势不明显;更薄的薄膜可加工出更大的槽宽与槽深。对比实验结果发现,PI薄膜不仅隔绝了熔融的PDMS喷溅物,同时减低了激光对材料表面的辐射和热对流等因素的影响,有掩模条件下的PMDS表面无玻璃态转化现象发生,且热影响区也较小,可以有效抑制微裂纹的产生,提高加工质量。

-

为探究激光加工PDMS的过程中,材料表面缺陷的形成机理和激光扫描速率v对材料表面槽深、槽宽、热影响区大小的影响规律,分别在有、无掩模条件下进行了激光切割PDMS的工艺实验。

-

无掩模条件下,为尽可能降低脉冲能量对PDMS实验效果的影响,选取激光扫描速率v为100 μm/s、300 μm/s、500 μm/s,激光脉冲能量Ep=0.114 mJ,实验结果如图 8a~图 8c所示。有PI掩模条件下,设置激光扫描速率v为40 μm/s、50 μm/s、80 μm/s,激光脉冲能量Ep=0.405 mJ,掩模厚度h=15 μm,扫描次数皆为一次,实验结果如图 8d~ 图 8f所示。

从图 8可看出,在v=40 μm/s和v=50 μm/s时,微槽两侧皆较为平整,主要是由于受激光光斑重复率的影响;尽管光斑重复率很大,但并未引起材料表面发生玻璃态转变,这与PDMS材料表面贴附了PI薄膜有关,薄膜不仅降低了激光对PDMS的直接辐射作用,同时也将熔融喷溅物隔离于PI上表面。在PI薄膜和扫描速率较低的情况下,材料表面的热影响区相对较小。同样,从图 8c可以看出,PDMS在无掩模条件下,即使选取较低的脉冲能量(Ep=0.114 mJ)和较大的扫描速率v=500 μm/s时,材料表面依旧发生了玻璃化转变和微裂纹形成,这与激光对PDMS表面的直接辐射有着密切联系。

-

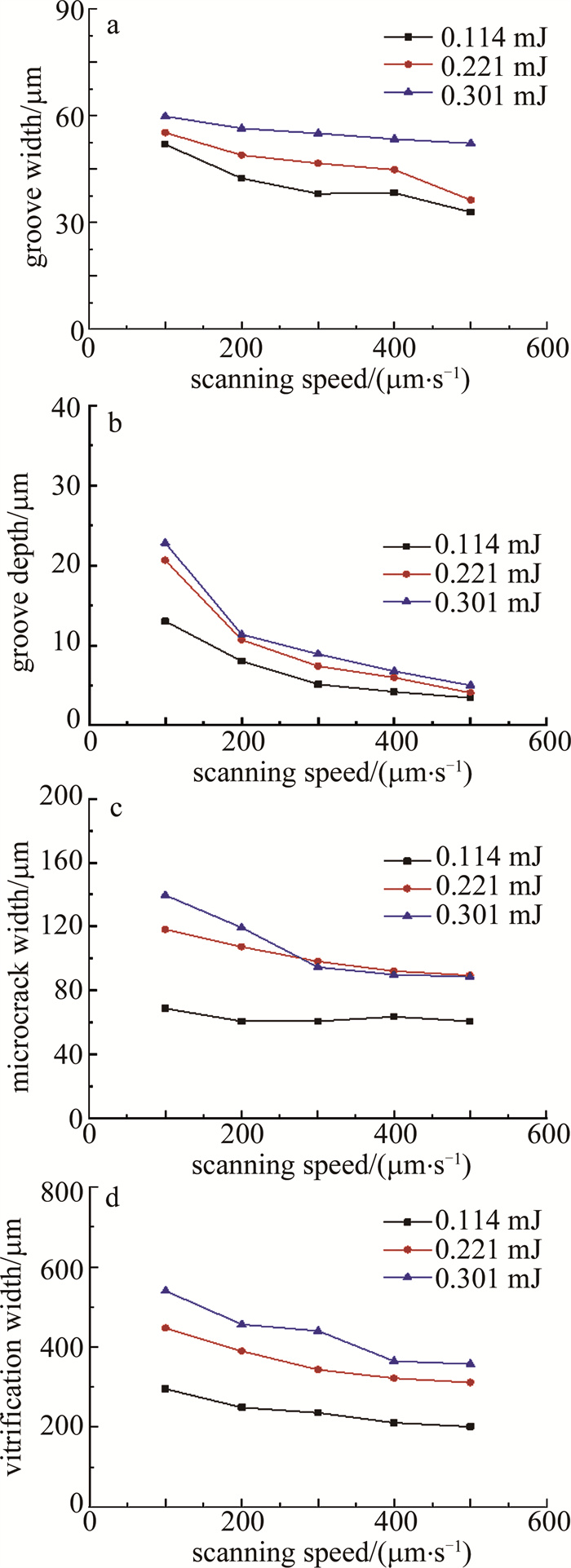

为探究其影响规律,进行了无掩模条件下激光切割PDMS的工艺实验,分析研究无掩模条件下PDMS表面形貌和质量随激光工艺参数的变化趋势。图 9a~图 9d中分别展示了扫描速率对槽宽、槽深、微裂纹宽度和玻璃化宽度的影响。

Figure 9. Influence of laser scanning speed on the morphology and quality of microgrooves on PDMS surface without mask

从图 9a可看出,在3种不同的单脉冲能量下,槽宽皆随着激光扫描速率的增加呈现整体下降的趋势,且下降速率基本相同,这主要是受脉冲激光光斑重叠个数的影响,单位时间内脉冲个数越少则槽宽也越小。

从图 9b可看出,槽深随着激光扫描速率的增加呈现整体下降趋势,且激光扫描速率对槽深的影响较为显著;在Ep=0.301 mJ、v=100 μm/s~200 μm/s时,槽深的下降幅度最大,但随着激光扫描速率的持续增大,槽深下降趋势则逐渐减缓,这主要是由于熔融态PDMS残渣挂于微槽内壁所致。从图 9c可看出,当Ep= 0.301 mJ和Ep=0.221 mJ,v为300 μm/s~500 μm/s时,脉冲能量和扫描速率对微裂纹的宽度影响并不显著;当用较小的脉冲能量加工微槽时,速度对微裂纹宽度的影响相对较小。从图 9d可看出,随激光扫描速率的增加,玻璃化宽度呈现整体下降的趋势;当Ep=0.301 m时,玻璃化宽度随激光扫描速率的变化趋势并不明显;当v=100μm/s、Ep=0.301 mJ时,玻璃化的宽度可达540 μm。

-

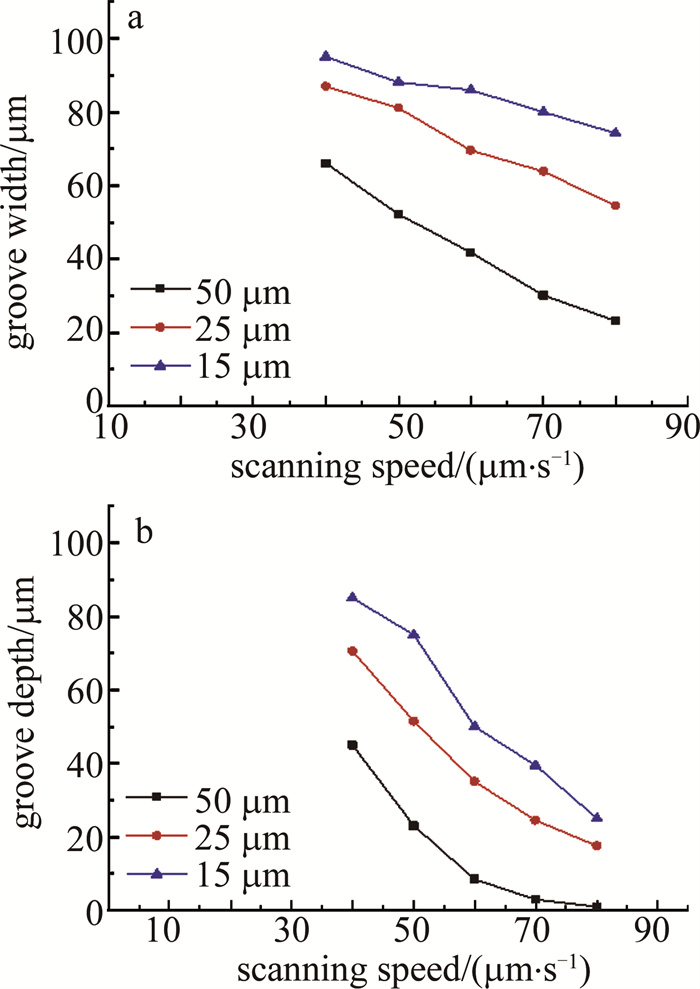

在PI掩模条件下,PDMS表面在不同脉冲能量和扫描速率下皆无玻璃化、微裂纹和熔融喷溅物等缺陷产生,PDMS表面微槽槽宽和槽深随扫描速率的变化趋势,分别如图 10a和图 10b所示。

从图 10a和图 10b可以看出,槽宽和槽深均随激光扫描速率的增大而减小;在50 μm的PI薄膜下微槽宽度减小趋势更为明显,当薄膜厚度为15 μm和25 μm、激光扫描速率v为40 μm/s~50 μm/s时,微槽宽度大于80 μm,这主要由于光斑热量的持续累积,使微槽周围材料熔化和热解引起的,且当激光扫描速率达到80 μm/s时,PDMS表面微槽的深度几乎接近于零,造成该现象的原因主要是激光能量刚达到完全烧蚀PI薄膜的临界点,还未对PDMS材料表面产生明显烧蚀深度,若要达到一定的加工深度,则需选用较薄的PI膜。

在无PI掩模条件下,优化激光加工工艺参数可降低PDMS微槽两侧的表面玻璃化形成宽度,增大激光扫描速率和降低激光单脉冲能量可在一定范围内控制微裂纹的扩展,但无法从根本上抑制微裂纹的形成。同时,在增加PDMS表面微槽深度和宽度的同时,也无法保证材料表面的加工质量和性能。相较而言,在有掩模条件下,即使设置较低激光扫描速率和较高激光单脉冲能量,材料表面仍无玻璃转化、无微裂纹形成;不仅降低了激光对PDMS材料表面的直接辐射作用,还将熔融态PDMS残渣隔离于PI表面,同时PI薄膜也加速了材料表面的散热,减小热对流等因素对其PDMS材料表面的热影响。使用15 μm和50 μm厚的PI薄膜,不仅可以加工出切缝更加平整的微槽,还能保证微槽两侧具有一定的切割锥度。

3.1. 激光脉冲能量Ep对PDMS加工质量的影响规律

3.1.1. 表面质量和形貌

3.1.2. 无掩模条件下的工艺规律

3.1.3. 有掩模条件下的工艺规律

3.2. 激光扫描速率v对PDMS加工质量的影响规律

3.2.1. 表面质量和形貌

3.2.2. 无掩模条件下的工艺规律

3.2.3. 有掩模条件下的工艺规律

-

提出一种掩模辅助紫外纳秒固体激光切割PDMS的方法,分析了掩模条件下加工表面无缺陷的形成机理;通过单因素实验法,得到了激光主要工艺参数对PDMS上切割微槽尺寸和表面质量的影响。

(a) 当PI掩模辅助激光切割PDMS时,PDMS表面无玻璃态转变、无微裂纹形成、热影响区相对较小,且微槽两侧表面较为平整,PI薄膜有效阻隔熔融喷溅物喷溅到PDMS表面上。

(b) 当PI辅助激光切割PDMS表面,降低了激光对PDMS表面的直接辐射,减少了PDMS表面的热对流、热传导等影响,降低了激光照射引起的热应力,可有效抑制PDMS表面的玻璃态转变及微裂纹形成。

(c) 通过单因素实验,获得了激光脉冲能量Ep和扫描速率v对PDMS表面微槽宽度和深度的影响规律。当PI掩模厚度为15 μm和50 μm、v为40 μm/s和50 μm/s、Ep>0.40 mJ时,PDMS微槽两侧表面较为平整,热影响区较小。

Map

Map

DownLoad:

DownLoad: