HTML

-

Q235碳素结构钢由于具有良好的塑性与韧性以及较高的性价比,被广泛地应用于各种载具、仪器设备以及建筑的制造领域。不同于可钝化金属合金和耐蚀金属合金,Q235钢作为活性金属合金表面会在海水环境中发生严重的腐蚀,从而导致其制作的零部件失效[1]。为提高零部件耐海水腐蚀能力,同时保证其表面的力学性能,延长服役时间,可在其表面制备一层耐蚀合金涂层[2]。传统的热喷涂技术由于存在热影响区大、涂层内部缺陷多、涂层与基体的结合强度不够等问题,难以满足实际的生产需求[3],而激光熔覆技术具有热影响区小、不产生污染物、成本低、加工精度高等优点[4-5],利用该项技术来提高基底材料表面的耐腐蚀、耐磨损等性能,更受到国内外学者的关注。

Ni基自熔性合金粉末作为常用的激光熔覆粉末存在其性能无法适用于某些苛刻工作环境的情况,将具有优异的耐磨耐蚀和抗高温氧化特性的WC作为Ni基合金的增强相,可有效提高金属复合材料涂层的各项性能,许多学者对此进行了研究。在自熔性合金粉末中添加不同含量的WC陶瓷增强相,能有效提高熔覆层的力学性能,前人的研究结果均表明,熔覆层的硬度及其耐磨性能会随熔覆粉末中WC质量分数的增加而提升[6-10]。耐腐蚀性能的变化则不同,加入适量的WC,可以使得熔覆层组织致密均匀,从而有效增强熔覆层的耐腐蚀性能,但继续提高WC的质量分数则会增加熔覆层中析出的碳化物硬质相,这些硬质相在电化学腐蚀中会增加剧电偶腐蚀效应,导致其电化学腐蚀性能下降。根据基底粉末间的差距,添加质量分数在15%~30%之间的WC能最大地提高熔覆层的耐腐蚀性能[11-14]。近年来, 由于稀土元素有细化组织、抑制偏析等作用,也被应用于激光表面改性领域。适量稀土元素的加入可使熔覆层性能得到显著提升,添加过量则可能导致稀释率增加、增强相减少等问题[15],因此,稀土元素提升熔覆层性能的关键在于确定其最佳的添加量。GAO等人[16]在铝合金表面熔覆了包含不同质量分数CeO2的Ni基涂层,CeO2质量分数较低和较高时,熔覆层的缺陷分别为裂纹与气孔,当CeO2质量分数为4%时,熔覆层截面形貌最好,且在1 mol/L的H2SO4和NaOH溶液中及质量分数为3.5%的NaCl溶液中的耐腐蚀性能均优于不含CeO2的Ni基合金涂层。MOHAMMED等人[17]在Ni(质量分数为40%)-WC(质量分数为60%)复合涂层中分别添加了不同质量分数的CeO2和La2O3,两种稀土元素都在质量分数为1%时得到最高的硬度和最好的耐腐蚀性能。SHU等人[18]通过激光原位生成技术制备了CeO2质量分数为1%~2.5%的Ni基WC涂层,根据WC颗粒的形状和尺寸随CeO2质量分数的增加来判定其对熔覆层性能的影响,结果显示,随着CeO2质量分数的增加,WC颗粒尺寸先减少后增大,当CeO2质量分数为2%时,WC颗粒的尺寸最小,同时熔覆层的耐磨性也最优。

为了制备出高性能的CeO2改性Ni基/WC复合涂层,本实验中采用激光熔覆技术,在Q235钢上制备了不同质量分数CeO2的Ni基/WC/CeO2复合涂层,研究CeO2的添加量对熔覆层微观形貌与性能的影响。

-

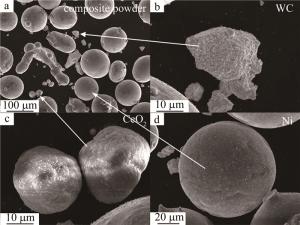

本实验中所使用的基底材料为Q235钢板,其化学成分如表 1所示。实验前先依次使用规格为400~2000目的砂纸对基材表面进行打磨以保证基材表面清洁无杂质,以防止表面的氧化膜等物质影响其对激光的吸收率,再用无水乙醇冲洗后烘干。熔覆层材料选用500目的CeO2粉末和300~500目的Ni60和WC粉末,按表 2所示比例进行混合,再放入球磨机中使其混合均匀后取出烘干,其中Ni60的化学成分如表 3所示。图 1为C组复合粉末的扫描电子显微镜(scanning electron microscope, SEM)图。

element C Mn Si S P B Fe value 0.12~0.2 0.3~0.7 ≤0.3 ≤0.045 ≤0.045 0.12~0.2 balance Table 1. Chemical composition of Q235 steel (mass fraction)

/% sample A B C D Ni60 85 84.575 84.15 83.3 WC 15 14.925 14.85 14.7 CeO2 0 0.5 1 2 Table 2. Ni60, WC and CeO2 component ratio (mass fraction)

/% element C Si Fe B Cr Ni value 0.8 4 15 3.5 15.5 balance Table 3. Chemical composition of Ni60 powder (mass fraction)

/% -

实验中采用预置粉末的送粉方式,铺粉厚度为(1±0.1)mm,熔覆设备为光纤激光加工系统,选用的工艺参数如表 4所示。为了避免单道熔覆偶然性对实验结果的影响,同时保证试样能有足够大的尺寸进行后续的性能检测,采用多道熔覆的形式,每道熔覆路径的方向一致,且各自的间隔为1.2 mm。熔覆涂层制备完成后,使用线切割机在样品上切取出的熔覆层表面与截面,镶嵌后进行打磨和抛光处理。待测试样品的表面呈镜面且无明显划痕时,用金相腐蚀液(氯化铁、盐酸、硝酸、氢氟酸、水按质量比5∶50∶10∶1∶100的比例配制)对处理好的截面样品进行腐蚀后使用扫描电镜对熔覆层的微观组织进行观察;使用X射线衍射(X-ray diffraction, XRD)仪对熔覆层表面的物相组成进行分析,扫描步进是0.04°,角度范围为10°~90°。

process parameter value laser power 1000 W scanning speed 10 mm/s spot diameter 3 mm Table 4. Laser cladding process parameter settings

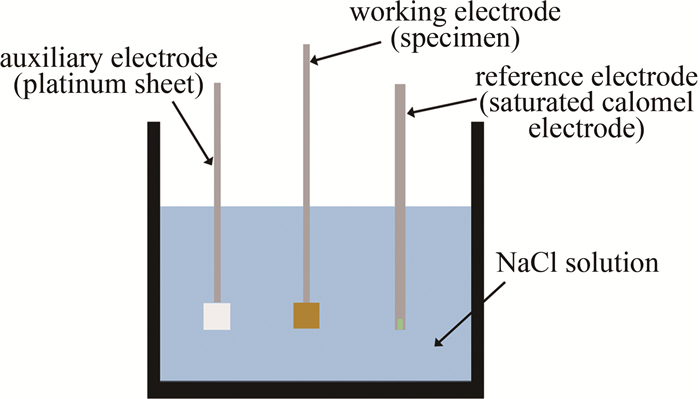

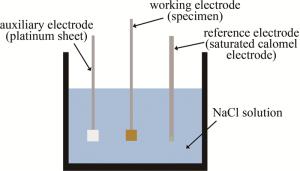

使用维氏硬度计对熔覆层的显微硬度进行测试(载荷200 g,保压时间10 s)。使用电化学工作站对样品的电化学腐蚀性能进行测试,腐蚀溶液选用质量分数为3.5% 的NaCl溶液,采用三电极测量系统,其示意图如图 2所示。其中工作电极为待测试样,腐蚀面积为1 cm2,极化曲线的扫描速率为0.01 V/s,扫描范围由-1.4 V~0.5 V,电化学测试在室温(25 ℃±1 ℃)下进行。进行电化学测试前将试样浸泡于NaCl溶液中待其开路电位趋于较为稳定的值,将该值作为其阻抗谱测试的激励电压,阻抗测试的频率选择在1.0×10-1 Hz~1.0×105 Hz之间。

1.1. 实验材料

1.2. 实验方法

-

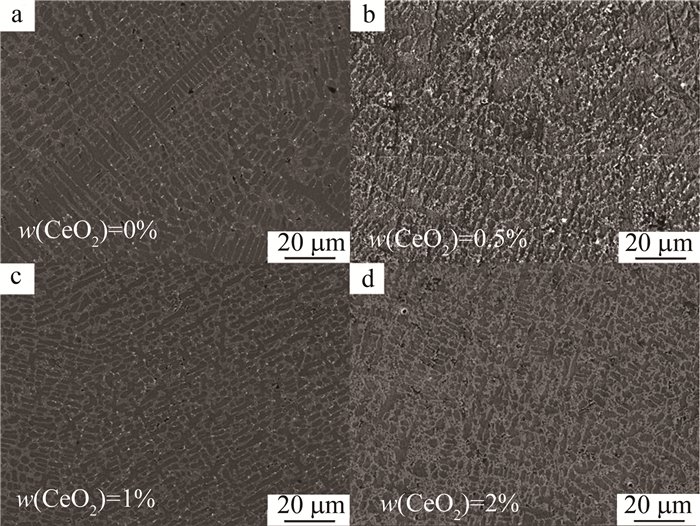

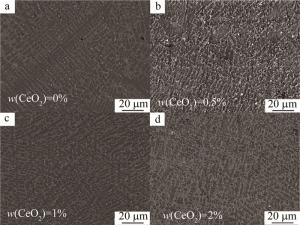

图 3是添加不同质量分数CeO2的熔覆层中部在扫描电镜下的组织形貌。熔覆层主要由树枝晶与共晶组织构成,随着CeO2的加入,熔覆层组织生长的方向性减弱,晶粒尺寸减小,分布更加均匀。造成这一现象的原因是:冷却过程中Ce易与其它元素形成稳定化合物,增加形核质点,加快形核速度[19];且Ce元素会在晶界上偏聚,降低体系的Gibbs自由能,抑制晶体的生长,降低其生长速度[20]。单位体积的晶粒数目Zv与形核率N及生长速度G的关系为[21]:

稀土元素的加入引起形核率的增加以及生长速度的降低,使得晶粒得到细化。当CeO2质量分数达到2%时,熔覆层出现了一定数量的气孔,其原因可能为过量Ce会在熔池中形成难熔化合物,这些化合物降低了熔池中液态合金的流动性,WC分解产生的C与空气中的O结合所产生的气体难以从熔池中排出[22],熔池流动性的降低导致Cr元素的偏聚,在熔池凝固过程中以Cr7C3等硬质相的形式析出,导致熔覆层中共晶的分布不均匀。

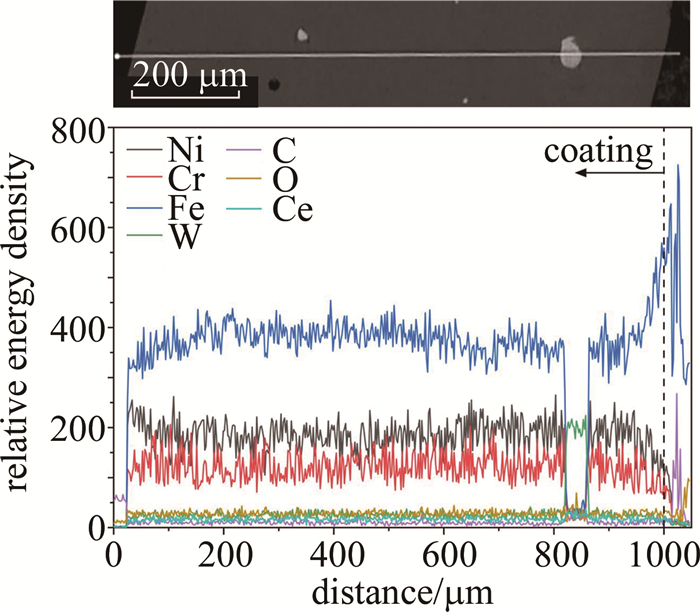

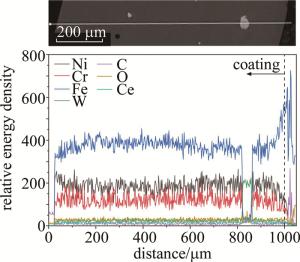

图 4为CeO2(质量分数为1%)的熔覆层由顶部到基材处各种元素的分布图。由图可见,Fe元素在熔覆层的底部到基材之间,有着快速升高的趋势,表明基材中部分的Fe元素在激光熔覆过程中进入到熔池之中。在图 4中的白色颗粒处,Ni、Cr、Fe的质量分数降低,W元素和C元素质量分数快速增加,表明该颗粒应为熔覆过程中未完全熔化的WC颗粒。

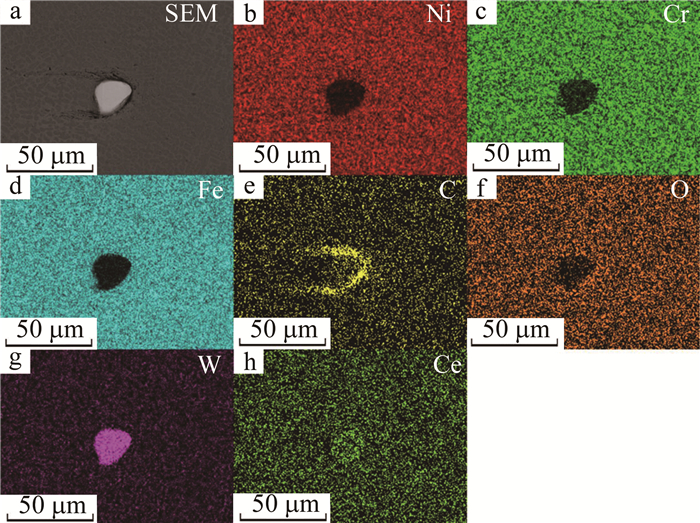

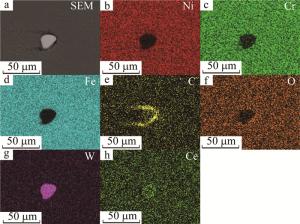

图 5为CeO2(质量分数为1%)的熔覆层未熔颗粒处的元素分布。可见颗粒处Ce元素分布更为密集,晶体通常会依附于已生成的陶瓷相生长以降低所需的生长能,从而表现出由硬质相颗粒向外生长的趋势,而Ce元素吸附于这些未完全熔化WC颗粒处,抑制了颗粒周围析出相的生长。

-

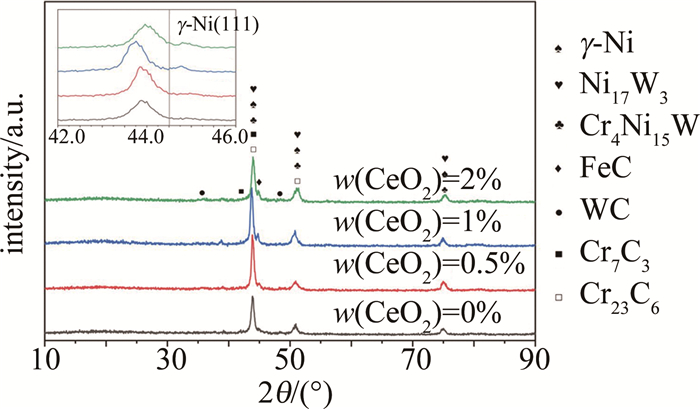

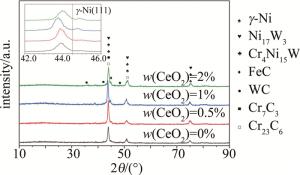

图 6为熔覆层表层的XRD图。熔覆层的相结构有γ-Ni、Ni17W3、FeC、WC、Cr23C6等,由于实验过程中CeO2的质量分数较小,因此并没有检测到CeO2及其相关相。图中,γ-Ni对应的衍射峰相较于纯金属Ni的3个衍射峰都发生了向左偏移的现象,其中主峰随着熔覆层中CeO2的增加,偏移量增加至0.75°,当CeO2的质量分数超过1%时,偏移量则是减少至0.51°,根据布喇格公式:

式中:n为衍射级数;λ为所用波长;θ为衍射半角;2θ为衍射角。2θ角向较低方向偏移,表明晶面间距d增大。这是由于在激光熔覆过程中,熔池中WC发生以下反应[23]:

峰位偏移的原因可能为WC分解产生的W和Cr、Fe等元素进入到γ-Ni相中,使其发生晶格畸变,增大晶面间距d,从而起到固溶强化作用[24]。由于Ce元素在冷却凝固过程中逐渐富集于晶界或枝晶间,Ce的原子半径较大,在固溶时使晶格畸变程度变大,且CeO2对元素的析出具有一定的抑制作用,因此可以有效地增强熔覆层的固溶强化作用[25]。然而过量CeO2的加入反而让晶面间距d变小,其原因可能是Ce在Ni中的固溶度有限,且过量CeO2加入形成的难熔化合物会使得熔池的流动性下降,加上激光熔覆冷却速度过快,使得元素分布不均[26],造成了固溶体中的Cr以碳化物共晶的形式析出,从而导致晶面间距d的减小。

-

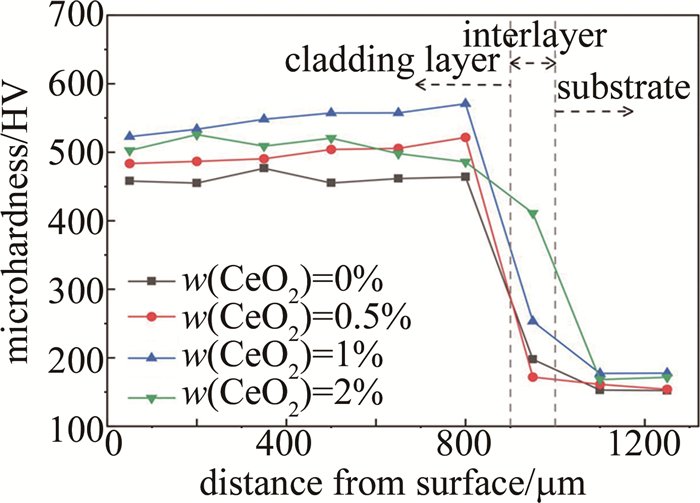

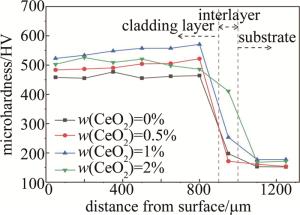

图 7为熔覆层的硬度分布图。可见除结合区外,各种样品硬度在纵向上的变化较小,其结合区的硬度介于熔覆层与基材之间。

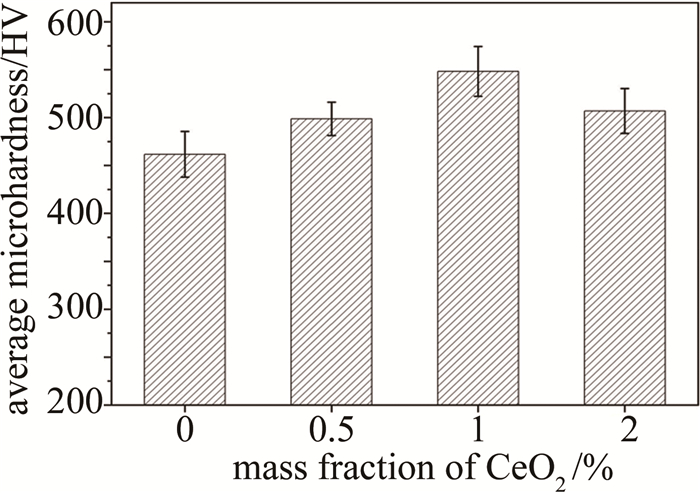

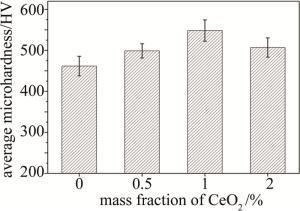

图 8为其熔覆层部分的平均硬度图。未添加CeO2的熔覆层平均硬度为461.7 HV,随着熔覆层中CeO2的不断增加,硬度有了较小的提升,在CeO2的质量分数达到1%时,提高至548.3 HV,当CeO2的质量分数增加到2%时,硬度则降至507 HV。由熔覆层的组织与物相分析可知,硬度的提高主要归功于3个方面:固溶于γ-Ni中的W、Cr、Ce等元素所起到的固溶强化作用[27]、熔覆层中的晶体组织生长被限制带来的细晶强化作用[28-29]与熔覆层中析出的Cr23C6和Cr7C3等强化相的弥散强化作用[8]。而适量的CeO2加入增强了固溶强化作用并使晶粒组织的生长受到抑制,造成的晶格畸变与晶粒细化增大了位错运动的阻力,使熔覆层的强度得到提升,同时熔池流动性的提升促进了硬质相的均匀分布,进一步提高了熔覆层的硬度。

-

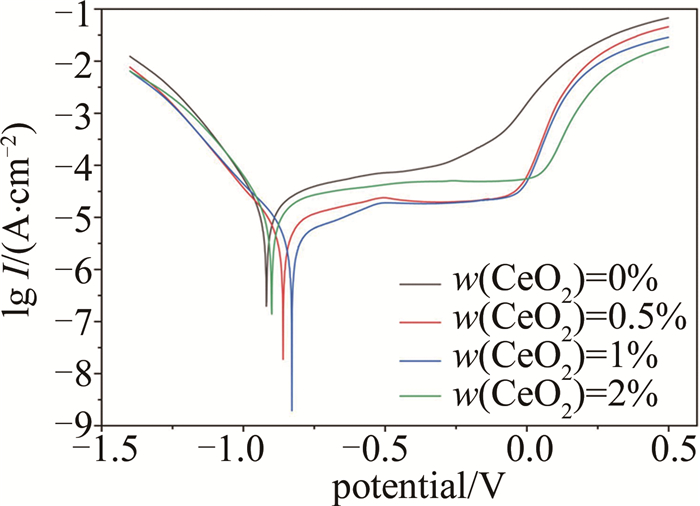

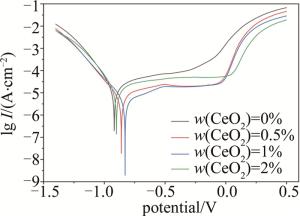

图 9为不同质量分数CeO2的试样在腐蚀溶液中的极化曲线。表 5为图 9所对应的电化学参数。表中,Ecorr和Icorr分别为自腐蚀电位与自腐蚀电流密度,前者主要用于表征金属元素是否容易在腐蚀过程中失去电子,后者则用于表征发生腐蚀反应的腐蚀速率,自腐蚀电流密度越低,腐蚀反应就越缓慢[30-31]。由图 9可见,添加不同含量CeO2的熔覆层极化曲线在下降达到峰值后都是先快速上升,然后在-0.8 V~-0.2 V之间,4条曲线的斜率逐渐降低,电流密度不再变化或是进入缓慢增长的过程,表明熔覆层的表面在腐蚀过程中产生了钝化膜[32],这主要归功于固溶与γ-Ni相中的Cr在熔覆层表面形成的Cr2O3钝化膜,且熔覆层中Ni质量分数较高,钝化膜下富集的Ni可以阻止氧化剂在钝化膜位置的还原,从而保证钝化膜的稳定性[33]。结合表 4所示的电化学参数可推断,腐蚀速率随着CeO2质量分数的增加而减少,在CeO2质量分数为1%时最低,且最不易发生腐蚀,继续添加CeO2则会导致发生腐蚀反应的倾向性与腐蚀速率的增加。当CeO2达到2%时,其钝化时的电流密度也高于CeO2质量分数为0.5%与1%的试样,表明其在腐蚀过程中生成的钝化膜稳定性较差,结合其组织与物相的变化可知,这主要是由于γ-Ni固溶体中Cr元素质量分数的减少。

Figure 9. Potentiodynamic polarization curve of cladding layer in NaCl solution(mass fraction of 3.5%)

mass fraction of CeO2/% Ecorr/V Icorr/(μA·cm-2) 0 -0.919 0.1976 0.5 -0.860 0.0188 1 -0.829 0.0019 2 -0.900 0.1400 Table 5. Electrochemical parameters of cladding layer in NaCl solution(mass fraction of 3.5%)

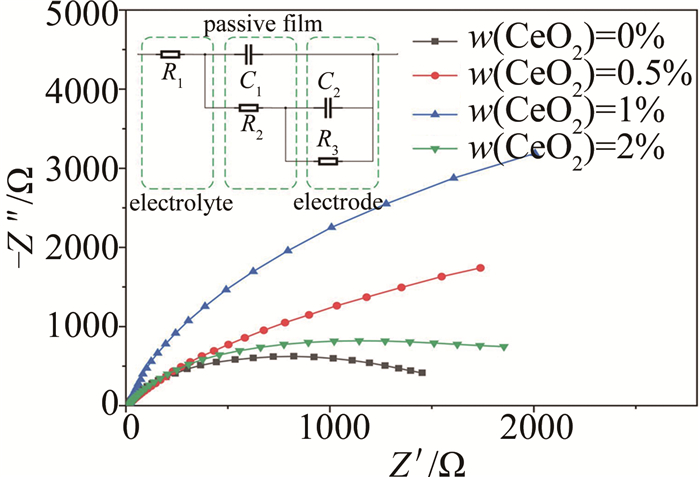

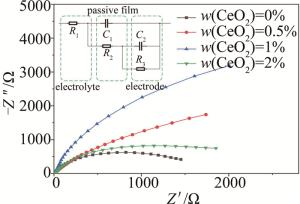

图 10为样品的Nyquist图及其等效电路,可用于进一步研究熔覆层的电化学腐蚀性能。图中,R1为NaCl溶液的电阻;熔覆层在腐蚀过程中形成的钝化膜与NaCl溶液之间的电阻为R2;电容为C1;C2与R3则表示熔覆层表面钝化膜受损时工作电极与腐蚀溶液的电容与电阻[34]。Nyquist图谱中,Z′和Z″分别为阻抗的实部和虚部,对于本实验中所制备的熔覆层样品,其耐腐蚀性能在主要与低频处的阻抗值相关,即该处的容抗弧半径[35]。添加CeO2使得熔覆层在低频段的阻抗显著增大,当CeO2的质量分数为1%时阻抗值最高,抵抗腐蚀的能力最强,这与表 4中Icorr所体现的耐腐蚀性能一致。综上所述,在Ni基/WC熔覆层中添加质量分数1%的CeO2时,能最有效地改善其在NaCl溶液中的电化学腐蚀性能,其原因是:CeO2的加入减少了熔覆层中夹杂物的数量,起到净化组织的效果,同时促进了熔覆层中各种成分的均匀性,并使晶粒组织更加致密,阻塞腐蚀通道[36];过量CeO2的加入导致熔覆层组织变大且不均,大量的夹杂物增加了原电池的数量,共晶组织的分布不均也会加剧电偶腐蚀的效应,从而使熔覆层的耐腐蚀性能下降。

2.1. 微观形貌

2.2. 物相组成

2.3. 硬度测试

2.4. 耐腐蚀性能测试

-

(a) 在熔覆粉末中添加适量CeO2可以有效抑制晶粒的生长,细化Ni基WC熔覆层的组织并使其更加均匀,强化熔覆层中的固溶强化作用,但物相的组分无明显变化。

(b) 添加CeO2可以有效提高熔覆层的硬度,其中CeO2质量分数为1%的熔覆层平均硬度最高,为520.5 HV,约为Q235钢的3.5倍。

(c) 从电化学腐蚀实验可以看出,CeO2质量分数为1%的熔覆层具有最低的腐蚀电流密度、最高的腐蚀电位、最大的阻抗值,说明CeO2质量分数为1%的Ni基WC熔覆层在室温下NaCl溶液(质量分数为3.5%)中具有更好的耐腐蚀性。

Map

Map

DownLoad:

DownLoad: