HTML

-

随着激光与物质相互作用的研究不断发展,为提高材料对激光能量的耦合效率,人们提出了组合激光[1]的概念。组合激光即用两束或者多束不同特性的脉冲激光组合成脉冲串,使用脉宽为纳秒量级的短脉冲激光辐照材料表面,利用其高功率的特性,能够快速提高材料表面的温度,但是纳秒激光包含的总能量较小,因而引起局部功率损伤居多。相比而言,脉宽为毫秒量级的激光单脉冲携带数百甚至数千焦耳的能量,可以导致材料产生大面积的损伤。提出组合激光的中心思想就是要利用短脉冲的高功率激光快速提升目标表面温度,进而根据材料吸收率与温度成正相关的关系[2],改变材料表面对后续激光能量的吸收特性,提高材料对激光能量的耦合效率且产生初始损伤;随后的长脉冲激光束利用其携带的激光能量进一步加大损伤面积和深度。通过使用由毫秒激光与纳秒激光形成的组合激光共同作用于材料,可以有效地提高损伤效能。

目前,人们在研究联合使用两束激光与材料的相互作用时,主要关注的是联合作用模式相对于单束模式的优缺点以及不同组合参量对激光热作用效能的影响。FORSMAN等人[3]利用脉宽为3ns、时间间隔为几十纳秒的两束相同脉宽的纳秒激光组成的双脉冲激光对不同厚度的不锈钢和铝打孔,结果表明, 该双脉冲激光的打孔效率提高了3~10倍,并且孔的质量也得到大幅提高。WANG等人[4]把脉宽21ns、脉冲间隔为52ns的两束激光辐照在不锈钢表面,发现相同能量的双脉冲在空气中的打孔效率比单脉冲提高了1倍。LEHANE等人[5]把脉宽为0.15ms和3.5ms的脉冲激光联合起来用于不锈钢打孔,研究了两束脉冲之间的时间间隔对打孔效率的影响,并且得到了最佳延迟时间。JIAO等人[6-7]从数值计算和实验测量两个方面研究了重频激光与连续激光联合辐照Q235钢靶和45#钢靶,结果表明:采用高功率脉冲激光对钢靶表面进行一定程度的预辐照可以改变材料表面的吸收率,从而大幅提高材料吸收后续激光的能力。XIAO等人[8-9]对长脉冲激光与连续激光联合辐照铝合金的温度场与应力场进行了仿真,结果表明:使用连续激光预热材料能显著增强长脉冲激光的作用效果;两束激光的时间间隔大于某特定值时,脉冲激光所造成的温升才会逐渐增加;激光辐照中心点的最高温度和熔池的大小主要由峰值功率较高的长脉冲激光决定,如果选择合适的连续激光预热尤其是当连续激光的功率密度达到105W/cm2量级时,联合作用激光能显著增大熔池的尺寸并适量提高辐照中心点的温度。但是针对长脉冲激光和短脉冲激光联合作用模式,不同组合参量对激光作用效能的影响鲜有报道。

研究激光与物质的相互作用对应的物理效应时,数值仿真是一种重要的研究方法。为了探究不同的组合参量对组合激光热效能的影响,本文中以单晶硅为研究对象,利用有限元分析方法研究了其在不同组合参量下的温度场,在考虑了吸收率随温度变化的情况下,分析了组合激光间长短脉冲发射起始时刻的时间间隔、长脉冲能量密度的变化对单晶硅熔池的影响。继而进行的验证实验结果与仿真结果较好地吻合。

-

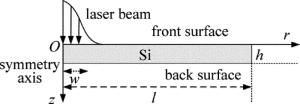

在建立激光辐照单晶硅的物理模型时,假设激光垂直辐照在单晶硅表面,并且入射光束的横截面强度按高斯型分布,建立了2维轴对称有限元模型对激光辐照过程进行数值模拟,如图 1所示。

图 1中, z为对称轴;l为单晶硅材料的半径,取为3mm;h为单晶硅的厚度,取为1mm;O为靶材的中心点;r为激光光斑半径;w为激光光斑半径。为了简化计算,做了一些假设:(1)材料是各向同性的;(2)激光作用过程中未出现气化现象;(3)不考虑材料液化后的流动,且液相区域仍作为热传导处理。

本文中选用的是Nd: YAG脉冲激光器,其激光波长为1064nm,光子能量为hν=1.17eV,其中ν表示频率,单晶硅的禁带宽度E=1.12eV,当满足hν>E时,初始吸收主要为本征吸收,产生大量自由载流子,随后自由载流子在吸收能量的同时向周围扩散,通过和晶格的耦合将能量传递给晶格,这种能量的沉积致使材料升温,进而产生熔融和气化。

对于脉宽为毫秒量级及纳秒量级的激光与单晶硅材料作用的2维轴对称模型中,热传导方程[10]为:

式中,ρ为材料密度,c为比热容,T(r, z, t)表示瞬时温度,κ为热导率,t为时间; 一般来讲,材料的物理参量(如比热容、热传导率、表面反射率、吸收系数)随温度变化而变化,Q(r, z, t)表示内热源,是空间和时间的相关函数。

根据高斯光束的空间分布[10]可以表示为:

式中,I0为峰值功率。

用τ代表脉宽,激光随时间分布可用函数g(t)[10]表示:

热源Q[10]可以写为:

式中, R和α分别是波长为1064nm对应的反射率和吸收系数,它们都是与温度相关的函数。

边界条件为:

初始条件为:

初始温度为:

式中,l和h分别表示硅片的半径和厚度。毫秒激光的脉宽为1ms,纳秒激光的脉宽为10ns。单晶硅的熔点是1685K,沸点是3538K,熔化潜热是1800J/g,其它热物理参量如表 1所示。

parameter solid liquid ρ/(kg·m-3) 2330-2.19×10-2T 2540-2.19× 10-2T- 1.21×10-5T2 c/(J·kg-1· K-1) 352.43+1.78T- 2.21×10-3T2+1.3×10-6T3- 2.83×10-10T4 1021.84 κ/(W·m-1· K-1) 299/(T-99) 0.62 R(1064nm) 0.33 0.72 α/m-1 1023×(T/T0)4 8.6×107

-

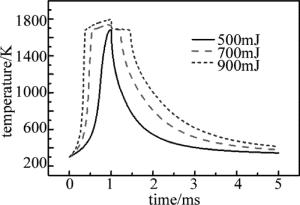

为比较材料对组合激光与单独毫秒激光的耦合效率,首先研究不同能量的单独毫秒激光辐照单晶硅后光斑中心温度的变化。毫秒激光能量分别取500mJ,700mJ和900mJ,光斑半径为500μm,图 2为它们分别辐照单晶硅片后光斑中心点温度随时间的变化。从图 2中可以看出,激光能量为500mJ的毫秒激光辐照单晶硅片1ms,辐照中心点温度从0时刻开始迅速上升,在1ms时达到1685K,然后开始迅速下降,但是不同时刻的温升速率不尽相同,这是因为随着激光辐照时间的延续,靶材被逐渐加热,温度越来越高,其对激光能量的吸收率逐步加大,所以温升速率亦逐渐变大。当温度接近熔点1685K时,由于熔融潜热的存在温升速率逐渐变小。当激光能量为700mJ和900mJ时,由于能量较大,辐照中心点的温度能更快地到熔点,此后还有后续激光能量的输入,因此温度能继续上升,但上升得较为缓慢,在1ms后,激光停止辐照,辐照中心点由于没有能量的输入,温度迅速下降至1685K,此后保持一段时间(即降温平台期),然后再迅速下降,这是因为靶材存在凝固潜热。能量为900mJ的激光辐照后的平台期要比能量为700mJ的更长,这是因为能量为900mJ的激光辐照后熔融区域更大,中心点凝固所需的时间更长。

Figure 2. Relationship between temperature of the center induced by the millisecond laser and time with different energies

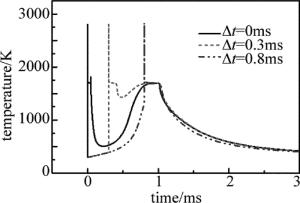

下面研究由纳秒激光和毫秒激光构成的组合激光对单晶硅片辐照时,不同延迟时间下辐照中心点温度随时间的变化情况。纳秒激光的能量为8mJ,光斑半径为100μm;毫秒激光的能量为492mJ,光斑半径为500μm,将其构成组合激光。用该组合激光辐照单晶硅片时,Δt为延迟时间,延迟时间是以毫秒激光发起时刻为起始点,如果纳秒激光在毫秒激光之前,Δt为负值,纳秒激光在毫秒激光之后,Δt为正值。图 3中给出了不同延时的组合激光辐照中心点温度与时间的变化关系。Δt=0ms对应着纳秒激光和毫秒激光同时辐照靶材,在辐照后中心点迅速升温达到2700K左右,然后又迅速降温至1685K,此后有一个短暂的平台期,然后再次降温至500K左右,此后再次迅速升温,在1ms即毫秒激光加载结束时达到1685K,此后再次经历短暂的平台期,然后逐渐降至室温。这是因为纳秒激光的功率密度较大,其辐照区域因为吸收纳秒激光的能量迅速升温并熔融,但纳秒激光的脉宽只有10ns,在其加载结束后,毫秒激光辐照范围内(除去纳秒激光的辐照区域)的温度较低,虽然有毫秒激光继续提供能量,但不足以维持辐照中心点的熔融状态,其能量从中心向周围扩散,因此在经历短暂的平台期后温度再次下降,但随着时间的增长,辐照中心点吸收了更多的毫秒激光能量后再次升温,当毫秒激光结束时,温度达到1685K,下面再次经历一个短暂的平台期,然后温度逐渐降至室温,两个平台期都是因为靶材存在凝固潜热。Δt=0.3ms对应的温升曲线与Δt=0ms的有些相似,但它的第1个平台期更长,这是因为此时毫秒激光已经辐照了0.3ms,靶材吸收了较多的毫秒激光能量,温度也更高,因此其辐照中心凝固所需的时间也更长。Δt=0.8ms对应的温升曲线只有一个平台期,这是因为纳秒激光辐照结束时,毫秒激光已经辐照了0.8ms,靶材吸收了更多的毫秒激光能量,后面毫秒激光继续提供能量维持了中心点的熔融状态,直至毫秒激光辐照结束后,中心点温度再次经历一个平台期,这个平台期是中心点的凝固过程,这是两个平台期合拢的结果。结合3条曲线可以看出,纳秒激光辐照后中心点温度较高,但随着延迟时间的逐渐增大,降温的幅度变小。材料吸收率与温度是正相关的,纳秒辐照后产生的高温可以提高材料对激光的吸收率,因而可见组合激光能使材料吸收更多激光能量。

Figure 3. Relationship between temperature of the center induced by the combined laser and Δt with different dalay times

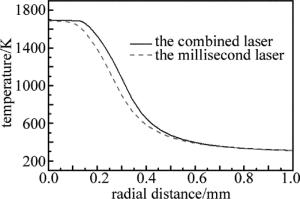

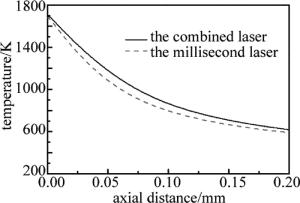

选取Δt=0.1ms的组合激光,分析它们对单晶硅作用后的熔融范围,然后与相同能量的单独毫秒激光的作用效果相比较,进而说明组合激光能提高材料对激光能量的耦合效率。这里分别使用总能量均为500mJ的单独毫秒激光和组合激光辐照单晶硅片,其中组合激光中毫秒激光能量492mJ,纳秒激光能量为8mJ。从图 4和图 5中可以看出,激光作用结束时辐照中心点都达到了熔点,但无论是径向还是轴向组合, 激光的熔融范围都要比单毫秒激光的大。由此可见,在入射激光能量相同时,组合激光可以加强激光的作用效果,提高材料对激光能量的耦合效率。下面将进一步研究延迟时间和两束激光能量配比对作用效果的影响。

-

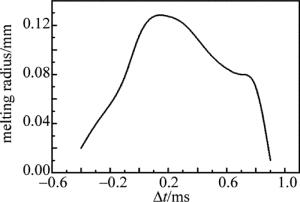

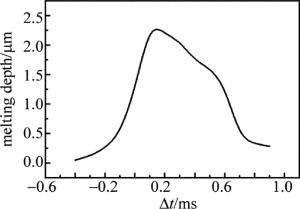

固定纳秒激光的能量为8mJ,光斑半径为100μm; 毫秒激光的能量为492mJ,光斑半径为500μm,研究延迟时间对组合激光作用效果的影响。用组合激光辐照单晶硅片,Δt为延迟时间,通过改变Δt观察其作用效果。

从图 6和图 7中可以看出,组合激光作用单晶硅后,单晶硅熔融半径和深度都随延迟时间先增加后减小,并且在Δt=0.1ms同时达到峰值点,因此定义该峰值点对应的时间为最佳延迟时间。由此可见,延迟时间能明显影响组合激光的作用效果。这是因为在纳秒激光结束后,靶材的纳秒辐照区域温度较高,而除此之外的毫秒激光辐照区域温度较低,纳秒激光辐照区域的能量要向其周围扩散,造成其周围的温度升高,辐照中心点的温度降低,从图 3中可以看出,Δt越小,辐照中心点的温度降低的幅度越大,但作用后的影响时间却更长;Δt越大,辐照中心点的温度降低的幅度越小,辐照中心区域维持较高温度,但纳秒激光作用后影响的时间却较短,考虑到靶材的吸收率与温度正相关,因此延长高温时间能加大材料对激光的吸收,从而增加了组合激光作用效果。由此得到了最佳延迟时间,为Δt=0.1ms。

-

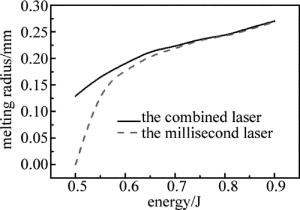

下面固定纳秒激光的能量和延迟时间,进一步研究毫秒激光能量变化对组合作用效果的影响,然后与总能量相等的单毫秒激光的作用效果进行比较。这里纳秒激光能量保持8mJ不变,光斑半径为100μm,改变组合激光中毫秒激光能量,并使组合激光总能量与单毫秒激光能量相等,毫秒激光的光斑半径为500μm,Δt取最佳延迟时间0.1ms。

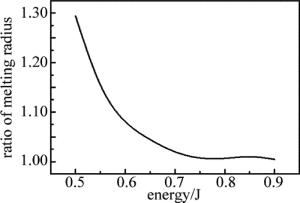

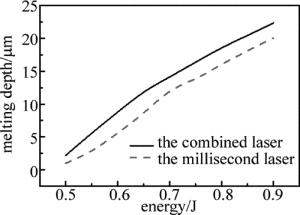

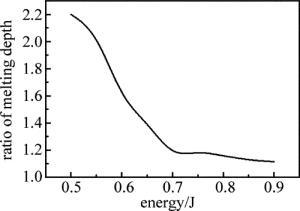

从图 8可以看出,组合激光和单毫秒激光致靶材的熔融半径都随能量的增大而增大,并且增大的趋势越来越平缓,在能量大于0.75J时,二者的熔融半径趋于相等。由图 9可知,组合激光和单毫秒激光致靶材的熔融半径的比值随毫秒激光能量增大而减小,在毫秒激光能量大于0.75J时,二者熔融半径的比值趋于1。

从图 10和图 11可以看出,随着单毫秒激光能量的变大,组合激光和单毫秒激光致靶材的熔融深度近似线性增大,组合激光致靶材的熔融深度大于单毫秒的作用效果,但由于总体熔融深度的增加,它们的比值逐渐降低,在毫秒激光能量大于0.75J时,二者熔融深度的比值趋于1。由此可见:毫秒激光能量占比越低,其与纳秒激光组合后的作用效果的优势就越明显,随着毫秒激光能量占比的提高,组合激光和单毫秒激光的作用效果趋于相同。这主要由以下几个方面原因导致的:(1)由于纳秒激光的能量是固定的,随着毫秒激光能量的提高,纳秒激光在组合激光中的占比逐渐变低,纳秒激光对组合激光作用效果的影响越来越小; (2)随着毫秒激光能量占比的提高,毫秒激光已经能够对靶材造成很大的能量损伤,后续加入的纳秒激光带来的功率损伤效果就不甚明显。

2.1. 组合激光可行性分析

2.2. 延迟时间对组合激光作用效果的影响

2.3. 毫秒激光能量变化对组合激光作用效果影响

-

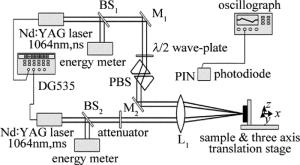

为验证前面得到的结论,进行了相关的实验。图 12为实验装置示意图。纳秒激光与毫秒激光都来自输出波长1064nm的Nd: YAG脉冲激光器,毫秒激光器为Beam-tech OptronicsCo., Ltd的Melar_50型激光器,脉宽在0.5ms~2.5ms之间可调,最大输出能量为50J。纳秒激光器型号为DAWA-200,脉宽为7ns,最大输出能量为200mJ。纳秒激光和毫秒激光分别通过分光片(beam splitter, BS),然后通过衰减片衰减后由透镜L1聚焦,照射到靶材表面上,控制纳秒光斑半径为0.1mm,控制毫秒光斑半径为0.5mm,能量计实时检测激光能量,控制纳秒激光能量为8mJ,同时改变毫秒激光的能量。靶材被固定在实验平台上,可以通过操控进步电机来改变靶材的位置。实验中用DG535数字延时脉冲发生器控制两台激光器之间的延迟时间,在实验装置中光电二极管用来探测两束激光之间的脉冲延迟时间,两束激光的脉冲延迟时间的定义和数值模拟时相同。实验中所用样品为P型掺杂〈100〉单晶硅片,半径为25.4mm,厚度为0.5mm,实验前用异丙醇、氢氟酸和去离子水清洗单晶硅片的表面。实验在室温常压下的空气中进行。图中PBS为偏振分光棱镜(polarized beam splitter)。

-

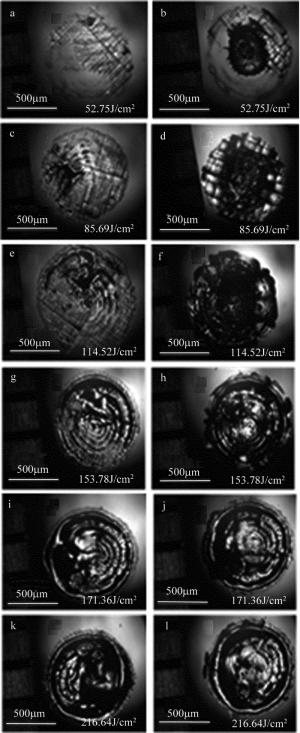

图 13为不同能量密度下的毫秒激光与延迟时间Δt=0.1ms且和单毫秒相同能量的组合激光致单晶硅片的损伤形貌图。图 13a是能量为414mJ的单毫秒的损伤形貌图,相应的能量密度为52.75J/cm2,由于能量密度较小,毫秒激光未造成单晶硅的熔融,但在激光辐照区域却出现了解理裂纹,这是因为辐照结束后,辐照区域降温导致材料的热应力的增大,超出了单晶硅的抗拉强度[15];图 13b是总能量为414mJ的组合激光的损伤形貌图,辐照中心已经熔融,并且形成凹坑,有迁移物质离开材料;图 13c是能量为672mJ的单毫秒的损伤形貌图,相对应的能量密度为85.69J/cm2,从图中可以看到,单独毫秒激光已经造成了单晶硅部分区域的熔融;从图 13d可以看出,相等能量的组合激光致单晶硅的熔融范围更大。通过对比图 13a、图 13c、图 13e、图 13g这4幅图可见,随着毫秒激光能量密度的增加,单晶硅的熔融范围显著加大,从图 13b、图 13d、图 13f、图 13h这4幅图中也能看出同样的情况,这与图 8中给出的损伤变化趋势相吻合。通过图 13a、图 13b、图 13c、图 13d和图 13e、图 13f、图 13g、图 13h这样两两对比可以发现,当毫秒激光能量密度在153.78J/cm2以下时,组合激光的作用效果比较明显。通过分别对比图 13i、图 13j和图 13k、图 13l这几幅损伤形貌图,在毫秒激光能量密度大于171.36J/cm2时,组合激光作用效果的优势不明显, 这和图 8与图 9中给出的趋势吻合。但是实验结果和模拟的结果存在一定的差异,这是因为:为了便于找到规律,数值模拟中只考虑了温度对吸收率的影响,实际上纳秒激光的功率密度很大,在其辐照的过程中必然存在非线性效应; 另外, 单晶硅的表面缺陷和杂质等也同样会影响对激光能量的吸收,这些都会造成实验结果和模拟结果的差异。

3.1. 实验装置和样品

3.2. 实验结果与分析

-

针对组合激光的工作模式,利用有限元软件COMSOL计算了不同组合参量作用下单晶硅的温度变化情况。

(1) 组合激光对于加强激光作用效能,提高材料对激光能量的耦合效率具有显著的提升作用。

(2) 在相同的入射激光总能量时,延迟时间能影响组合激光作用效果,且可以得到最佳延迟时间。

(3) 毫秒激光的能量对组合激光作用效果影响较大,毫秒激光能量占比越低,其与纳秒激光组合后的作用效果的优势越明显,随着毫秒激光能量占比的提高,组合激光和单毫秒激光的作用效果趋于相同。

Map

Map

DownLoad:

DownLoad: