-

7075铝合金作为一种冷处理锻压合金,其自重轻、结构紧密,耐腐蚀效果强[1-3],在150 ℃以下有良好强度,但在高温下由于热软化效应[4],铝合金的强度会随着温度的升高而迅速降低。其被广泛用作飞机蒙皮、翼梁、隔框、起落架部件,以及液压系统部件等。随着20世纪60年代激光的诞生,高功率连续激光的应用场景越来越广泛,除了应用在工业生产领域,在军事领域也有一定的应用。例如飞行器在飞行过程中受到载荷作用时,当激光辐照在铝合金表面,部分激光能量会被吸收转化为热能,导致靶材温升、热软化、强度降低,在热力耦合的作用下应力松弛,进而失效断裂。21世纪初期,人们就已经对铝合金进行了外载荷下的激光辐照研究[5-6],并对其微观组织进行了观察与分析, 对试件的断裂过程以及断裂前的应力应变分布进行了讨论,初步分析了热力联合加载下材料失效的原因和基本特征。高强度激光辐照还可用于金属的焊接[7],且能获得较理想的焊缝形貌。激光辐照太阳电池通常只需要较小的功率密度,相关的数值模拟研究[8]对激光辐照太阳电池提供了一定的理论依据。室温下的铝合金拉伸实验[9-10]研究了不同的应变率对铝合金7075-T6的流动应力的影响,拟合了反映7075-T6铝合金应变硬化效应、应变率强化效应的Johnson-Cook本构方程。对不同靶材(铝合金和复合材料)的激光与外载荷联合加载的实验[11]研究了预加载值、激光功率密度和厚度对靶材断裂时间的影响,研究表明,不同厚度的铝合金失效时间都随激光功率密度的增加而非线性减小。不同温度和应变率下的拉伸实验[12]表征了7075铝合金的断裂和塑性效应,修正了Johnson-Cook本构模型。激光与外载荷同时加载还会对铝合金的疲劳寿命产生影响[13],研究表明, 最大载荷越小,疲劳寿命增益越大。铝合金相关的本构模型和失效模型的模拟研究[14-15]也为其失效机理提供了可靠的理论依据。7075铝合金的断裂机制跟温度与载荷都有关,目前的研究缺乏激光与外载荷联合加载下铝合金的失效时间、失效温度和预载荷、激光功率密度之间的详细关系,本文中得出了相关的数据并对其进行了一定的分析。

-

表 1为7075铝合金的某些物理和机械性能。

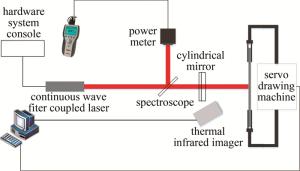

ultimate tensile strength at room temperature/MPa density/(g·cm-3) melting temperature/℃ thermal conductivity/(W·m-1·K-1) thermal diffusivity/(mm2·s-1) specific heat capacity/(J·kg-1·K-1) 550 2.8 475~635 130 46 910 图 1为具体的实验装置示意图。

由图 1可以看出,通过硬件控制系统控制出光的连续光纤激光经过分光镜后将功率较小的一束光反射到功率计上实时测量,通过表头实时观察功率示数,透射光经过柱面镜后将圆形光斑进行横向拉伸,拉伸机和红外热像仪分别实时测量拉应力和温度场分布,通过计算机进行记录和保存。

图 2为激光与外载荷联合加载靶材的示意图。

-

拉伸试样选用的是105 mm×10 mm×1 mm的7075铝合金,在室温下对其进行准静态拉伸实验,拉伸速率5 mm/min,得到其在室温下的抗拉强度为550 MPa,将各个样品加载到准静态抗拉强度的20%, 40%, 60%和80%,保持恒定载荷,然后用激光辐照直到样品失效,失效点定义为靶材到达该点后拉应力开始迅速下降的点,失效时间为靶材从激光辐照开始到到达失效点的时间,失效温度为对应失效时间点的靶材断口线平均温度。辐照面为105 mm×10 mm,激光光斑经过焦距为200 mm的柱面镜后,在其焦点后方会形成一个横向的长光斑,其中辐照在靶材上的部分可以近似为一个7 mm×10 mm的矩形光斑,沿10 mm方向近似为均匀分布,7 mm方向为高斯分布。对不同的预载荷分别用117 W/cm2, 153 W/cm2, 216 W/cm2, 261 W/cm2, 315 W/cm2, 351 W/cm2, 396 W/cm2, 423 W/cm2, 459 W/cm2, 495 W/cm2, 567 W/cm2的激光功率密度进行3到5次重复实验。激光器采用的是波长为1070 nm,最大功率6 kW的连续光纤激光器,拉伸机的最大拉力为50 kN,温度用热像仪实时测量,发射率设置为0.065,功率通过功率计来测量。

从图 3a中可以看出,随着激光的加载,试样的温度逐渐升高,热影响区逐渐增大,由图 3b中可以看出,8.6 s为试样的失效点,即8.6 s以后由于热力耦合的作用拉应力急剧下降,到10.75 s时,试样已完全断裂,拉应力为0 MPa。

-

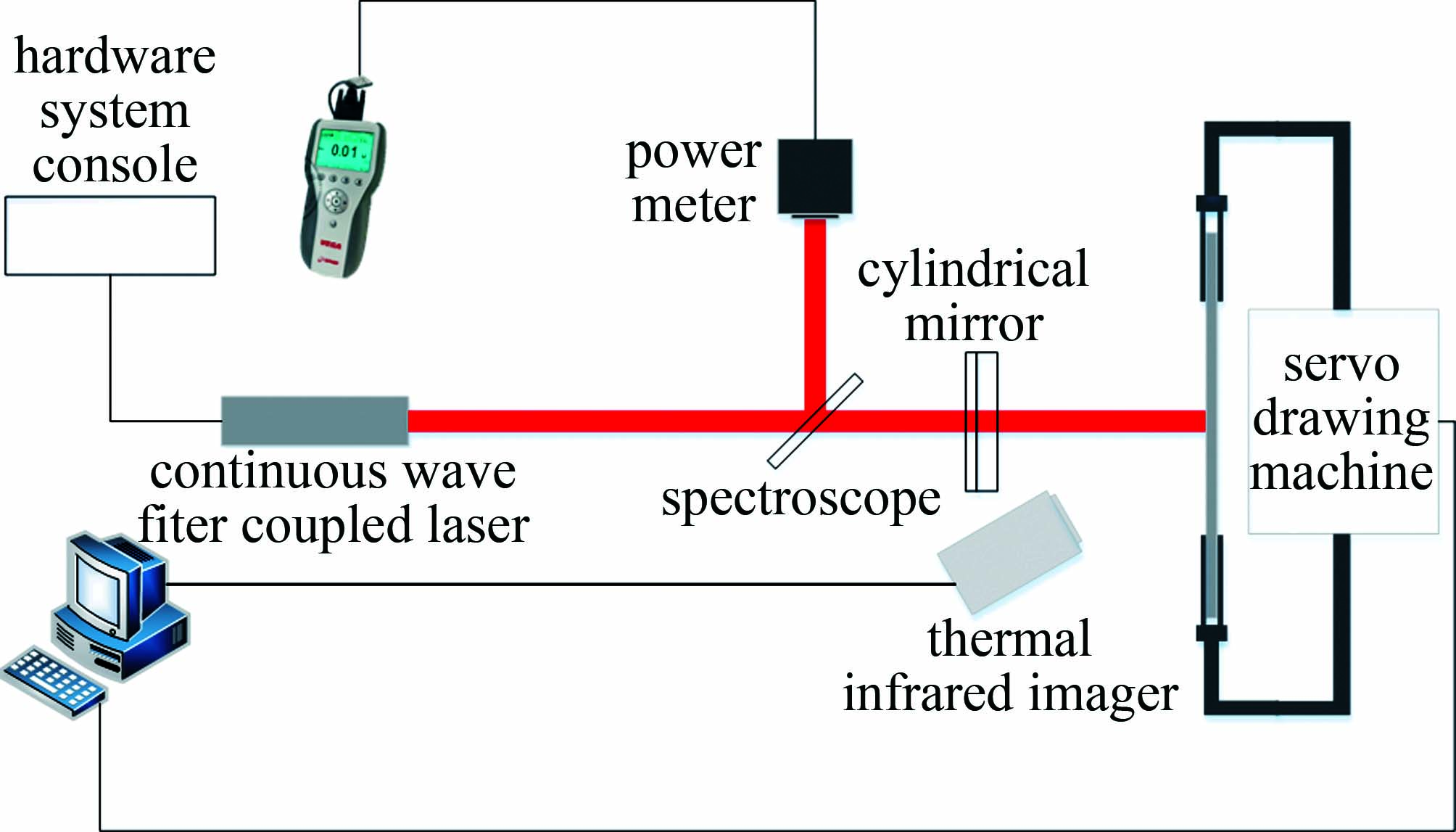

通过红外测温仪对靶材在激光辐照过程中的温升过程实时测量,为了让测得的温度更加稳定,偶然性更小,取断口处的线平均温度。激光从0 s时刻开始辐照。图 4为预载荷为220 MPa时不同激光功率密度下靶材断口处的温升历史。

图 4 预载荷为220 MPa时不同激光功率密度下靶材断口的温升记录

Figure 4. Temperature rise record of target fracture under different laser power densities under 220 MPa preload

由图 4可知,当激光功率密度较低(117 W/cm2和153 W/cm2)时,靶材断口处的温升较为缓慢,且温升速率逐渐减小,直到出光结束。激光功率密度较高时(大于261 W/cm2),在失效点附近有明显的温升速率陡增点,随着激光功率密度的增加,该点也相应的提前。总体而言,由于失效温度受激光辐照时间与激光功率密度的共同影响,失效温度随激光功率密度增加满足先增加后减小的趋势,在激光功率密度为423 W/cm2附近时达到极大值,温升速率随激光功率密度的增加而增加。

-

图 5a~图 5d表示相同激光功率密度下预载荷对失效过程的影响。

图 5 在固定的激光功率密度下,7075铝合金试样的失效行为与预载荷的关系

Figure 5. Relationship between the fracture behavior of the 7075 aluminum alloy specimen and the preload at a fixed laser power density

对于216 W/cm2的激光功率密度,激光在5 s时刻开始辐照,辐照初期,拉应力会因为热膨胀而减小,对于预载荷在110 MPa和220 MPa,数秒之后在力保载作用下,拉应力克服热膨胀而增大,并试图恢复到预加载值,从而形成一个山谷。随着激光继续加载,温度进一步上升,样品的屈服强度随温度上升而下降,当屈服强度降低到小于拉应力时,试样开始屈服,此时拉应力与屈服强度保持一致,随着激光继续作用,温度持续升高,屈服强度进一步下降。到达一定的时候,当样品超过其断裂极限,试样失效,最后完全断裂。同时发现, 山谷会随着功率密度或预载荷的增大而消失,这是因为在预载荷较大的时候试样受热后屈服强度降低,同时此时屈服强度小于拉应力材料发生屈服,所以无法回到对应的预载荷。可以看出,无论是屈服时间还是失效时间都随着预载荷的增大而减小。结合4幅图可以看出,对于预载荷为110 MPa和220 MPa的试样,它们的断裂时间随着功率密度的增大而更加接近,所以可以认为, 当功率密度较高且预载荷较小的时候,预载荷对断裂时间的影响变得很小。

-

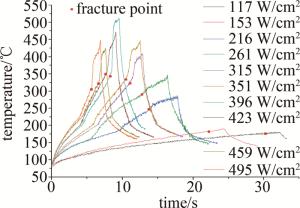

图 6a表示固定预载荷时激光功率密度对失效时间的影响,图 6b表示固定激光功率密度时预载荷对失效时间的影响。

图 6 在不同激光功率密度和预载荷下7075铝合金失效时间的变化

Figure 6. Changes of 7075 aluminum alloy fracture time under various laser power densities and preloads

观察图 6a可以看出,在相同的预载荷下,增大激光功率密度能减少失效时间,当功率密度较低时,这种现象更为明显。当功率密度较大时,其对失效时间的影响会随之减小。值得注意的是,当预载荷较低(110 MPa和220 MPa)时,功率密度增大到396 W/cm2后,这两条线近乎重合,甚至220 MPa时的失效时间更久,这进一步说明了当功率密度较大,预载荷较低时,预载荷的增大对失效时间的影响会非常小。从图 6b中可以看出,在一定的激光功率密度下,预载荷增大会导致失效时间减小,这种现象会在低功率密度(216 W/cm2和261 W/cm2)时更为明显,当预载荷为220 MPa及以上时,各种功率密度的失效时间下降趋势变得相似。

-

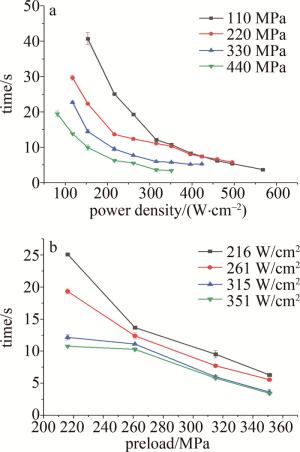

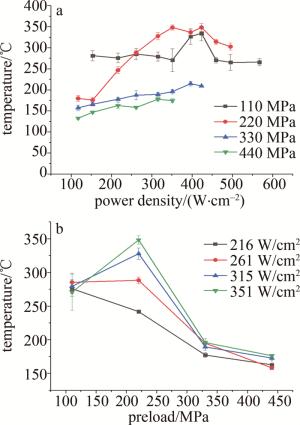

图 7a~图 7b表示固定预载荷下激光功率密度对失效时间的影响和固定激光功率密度时预载荷对时效温度的影响。

图 7 在不同激光功率密度和预载荷下7075铝合金失效温度的变化

Figure 7. Changes of 7075 aluminum alloy fracture temperature under various laser power densities and preloads

由图 7a可以看出,当预载荷较大时(330 MPa和440 MPa),失效温度随着激光功率密度的增大而略有升高,最大为200 ℃左右。观察预载荷为110 MPa时,激光功率密度从117 W/cm2升高到351 W/cm2其失效温度无明显变化,随后随着激光功率密度的升高失效温度升高,到423 W/cm2时达到最大值,随后开始下降。对于预载荷为220 MPa,增大激光功率密度失效温度呈上升趋势,到423 W/cm2附近有极大值,继续增大激光功率密度失效温度下降。当激光功率密度上升到315 W/cm2的时候,预载荷为220 MPa试样的失效温度大于110 MPa的试样,这是因为随着激光功率密度的增大,这两种预载荷试样的失效时间变得非常接近,而预载荷为220 MPa试样的塑性变形更明显,导致其吸收率更高,从而让时效温度更高。从图 7b可以看出,当预载荷为220 MPa时,失效温度差别较大,且随功率密度的增大而增大。当功率密度较低(216 W/cm2和261 W/cm2)时,预载荷的增大会导致失效温度降低,因为预载荷越大,对失效温度的要求就越小。当功率密度较大(315 W/cm2和351 W/cm2)时,预载荷从110 MPa~220 MPa失效温度出现了升高的现象,这是由于试样发生了塑性变形,吸收率变大,从而失效温度升高。

-

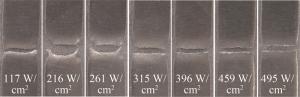

图 8表示预载荷为220 MPa时功率密度对断口形貌的影响。

图 8 预载荷为220 MPa时不同功率密度下7075铝合金的断裂形貌

Figure 8. Fracture morphology of 7075 aluminum alloy under different power densities when the preload is 220 MPa

观察图 8可知,激光功率密度不超过261 W/cm2时,试样的塑性变形非常明显,断口出现明显的颈缩现象,这说明试样的塑性变形能力强烈地依赖温度[17-18](激光功率密度小时整体温度相对更低),在某一个温度试样的延展性有最大值,超过这个温度后,试样的延展性开始降低。7075铝合金延展性的变化导致了其断裂形貌的变化,延展性越小,塑性变形越小,断口越平整。反之,则会出现刀口状或“U”型等有明显塑性变形的断口。结合其断口处的温升记录可以看出,当试样有明显的塑性变形时,未出现温升速率陡增点,有轻微的塑性变形时,在断裂点附近有温升速率的陡增点。分析其原因有两个:(1)断口出现塑性变形会导致所取的线段不在靶材上;(2)靶材的塑性变形会导致其表面的吸收率变化。

-

在不同的功率密度(117 W/cm2~567 W/cm2)与预载荷(110 MPa, 220 MPa, 330 MPa和440 MPa)下进行高能连续激光与拉力外载荷联合加载的实验,采用横向近似均匀分布、纵向高斯分布的矩形激光光斑进行辐照。发现在预载荷为220 MPa下,当激光功率密度较高时(大于261 W/cm2),在失效点附近有明显的温升速率陡增点,随着激光功率密度的增加,该点也相应的提前。当功率密度较高(大于351 W/cm2)且预载荷不大于220 MPa时,预载荷的变化对失效时间的影响很小。在相同的预载荷下,当激光功率密度增大时,失效时间呈非线性减小,功率密度越高失效时间减小越慢,失效行为逐渐相似。失效温度在高预载荷时(330 MPa和440 MPa)较低且呈缓慢上升的趋势,几乎都不大于200 ℃,试样都有明显的塑性变形。预载荷为330 MPa的失效温度整体高于440 MPa的失效温度,在低预载荷(110 MPa和220 MPa)时,会出现预载荷220 MPa时的失效温度大于110 MPa时的情况,这是由于其(预载荷为220 MPa的试样)在激光与外载荷联合作用过程中表面形貌发生了变化,导致其表面吸收率增大,从而温升更加快速。

激光与外载荷联合加载7075铝合金的实验研究

Experimental study of 7075 aluminum alloy under laser and external loading

-

摘要: 为了研究7075铝合金在激光与外载荷联合加载下的失效行为, 采用最大拉力50 kN的拉伸伺服试验机与工作波长为1070 nm的6 kW连续光纤激光系统对7075铝合金进行了不同预载荷与不同激光功率密度下的联合加载实验, 获得了该材料的拉应力-时间曲线、温度-时间曲线、失效时间-功率密度曲线、失效温度-功率密度曲线等, 分析了功率密度与预载荷对失效过程、失效温度和断裂形貌的影响。结果表明, 在相同的预载荷下, 激光功率密度的增大会导致失效时间非线性下降, 失效温度是否有较大变化取决于预载荷的大小, 当预载荷大(330 MPa, 440 MPa)时, 失效温度随功率密度增加略有升高, 预载荷较小(110 MPa, 220 MPa)时, 失效温度变化规律不单调; 在相同的激光功率密度下, 预载荷增大, 失效时间减少, 功率密度较大、预载荷较小时, 失效行为变得相似; 在一定的功率密度(315 W/cm2, 351 W/cm2)下, 失效温度随预载荷的增大先增大后减小。该结果进一步揭示了7075铝合金的失效机理。Abstract: In order to study the failure behavior of 7075 aluminum alloy under the combined loading of laser and external load, the joint loading experiments of 7075 aluminum alloy under different preloads and different laser power densities were carried out by using a tensile servo test machine with the maximum tension of 50 kN and a 6 kW continuous fiber laser system with the operating wavelength of 1070 nm. The tensile stress-time curve, temperature-time curve, fracture time-power density curve, and fracture temperature-power density curve were obtained. The effects of power density and preload on fracture process, fracture temperature, and fracture morphology were respectively analyzed. The results show that, under the same preload, the increase of laser power density leads to the nonlinear decline of fracture time, and the fracture temperature varies greatly depending on the size of preload. When the preload is large (330 MPa and 440 MPa), the fracture temperature increases slightly with the increase of power density, and when the preload is small (110 MPa and 220 MPa), the fracture temperature increases slightly with the increase of power density. Fracture temperature change rule is not monotonous, under the same laser power density, the fracture time decreases with the increase of preload, and the fracture behavior becomes similar with the increase of power density and the decrease of preload. At a certain power density (315 W/cm2 and 351 W/cm2), the fracture temperature increases first and then decreases with the increase of preload. The results further reveal the fracture mechanism of 7075 aluminum alloy.

-

Key words:

- laser technique /

- fracture temperature /

- fracture time /

- preload /

- 7075 aluminum alloy

-

ultimate tensile strength at room temperature/MPa density/(g·cm-3) melting temperature/℃ thermal conductivity/(W·m-1·K-1) thermal diffusivity/(mm2·s-1) specific heat capacity/(J·kg-1·K-1) 550 2.8 475~635 130 46 910 -

[1] 林高用, 张辉, 郭武超, 等. 7075铝合金热压缩变形流变应力[J]. 中国有色金属学报, 2001, 11(3): 412-415. doi: 10.3321/j.issn:1004-0609.2001.03.015 LIN G Y, ZHANG H, GUO W Ch, et al. Flow stress of 7075 aluminum alloy during hot compression deformation[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(3): 412-415(in Chinese). doi: 10.3321/j.issn:1004-0609.2001.03.015 [2] 陈康华, 刘允中, 刘红卫. 7075和2024铝合金的固溶组织与力学性能[J]. 中国有色金属学报, 2000, 10(6): 819-822. doi: 10.3321/j.issn:1004-0609.2000.06.011 CHEN K H, LIU Y Zh, LIU H W. Microstructure and mechanical properties of enhanced solution treated 7075 and 2024 aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(6): 819-822(in Chinese). doi: 10.3321/j.issn:1004-0609.2000.06.011 [3] 丛福官, 赵刚, 田妮, 等. 7×××系超高强铝合金的强韧化研究进展及发展趋势[J]. 轻合金加工技术, 2012, 40(10): 23-33. CONG F G, ZHAO G, TIAN N, et al Research progress and development trend of strengthening-toughening of ultra-high strength 7××× aluminum alloy[J]. Light Alloy Fabrication Technology, 2012, 40(10): 23-33 (in Chinese). [4] 田恺惝. 高强度铝合金7075-T6温热成形极限实验研究[D]. 大连: 大连理工大学, 2017: 1-9. TIAN K Ch. Experimental research on forming limit of high strength 7075-T6 aluminum alloy under warm forming[D]. Dalian: Dalian University of Technology, 2017: 1-9(in Chinese). [5] 陈海韬, 夏生杰, 李旭昌, 等. 受拉铝板对连续波CO2激光的热机械响应[J]. 强激光与粒子束, 1992, 4(1): 141-147. CHEN H T, XIA Sh J, LI X Ch, et al. Thermo-mechanical response of Al plates under tension to CW CO2 laser radiation[J]. High Power Laser and Particle Beams, 1992, 4(1): 141-147(in Chinese). [6] 陈裕泽, 李思忠, 张光军. 连续波CO2激光作用下受拉铝板的瞬态破坏效应研究[J]. 强激光与粒子束, 1995, 7(2): 245-251. CHEN Y Z, LI S Zh, ZHANG G J. Transient fracture of the aluminum plate in tension and irradiated by CW CO2 laser beam[J]. High Power Laser and Particle Beams, 1995, 7(2): 245-251(in Chinese). [7] 吴东江, 张天武, 马广义, 等. 连续激光焊接Fe-Ni合金工艺参数对焊缝形貌的影响[J]. 中国激光, 2013, 40(3): 0303003. WU D J, ZHANG T W, MA G Y, et al. Influence of welding parameters on the morphology of Fe-Ni alloy with continuous wave YAG laser[J]. Chinese Journal of Lasers, 2013, 40(3): 0303003(in Ch-inese). [8] 谭宇, 陆健. 连续激光辐照三结GaAs太阳电池热应力场研究[J]. 激光技术, 2020, 44(2): 250-254. TAN Y, LU J. Study on three-junction GaAs solar cell thermal stress field by continuous wave laser irradiation[J]. Laser Technology, 2020, 44(2): 250-254(in Chinese). [9] 谢灿军, 童明波, 刘富, 等. 7075-T6铝合金动态力学试验及本构模型研究[J]. 振动与冲击, 2014, 33(18): 110-114. XIE C J, TONG M B, LIU F, et al. Dynamic tests and constitutive model for 7075-T6 aluminum alloy[J]. Journal of Vibration and Shock, 2014, 33(18): 110-114(in Chinese). [10] 蒋招绣, 辛铭之, 王永刚. 高强铝合金的动态拉伸断裂行为实验研究[J]. 固体力学学报, 2014, 35(6): 552-558. JIANG Zh X, XING M Zh, WANG Y G. Experimental study on dynamic tensile fracture of selected aluminum alloys[J]. Chinese Journal of Solid Mechanics, 2014, 35(6): 552-558(in Chinese). [11] 刘立婷. 连续激光辐照和力载荷共同作用下材料结构的失效[D]. 北京: 北京工业大学, 2012: 17-23. LIU L T. Fracture of materials or structures under continuous wave laser and mechanical load[D]. Beijing: Beijing University of Technology, 2012: 17-23(in Chinese). [12] PANDYA K S, ROTH C C, MOHR D. Strain rate and temperature dependent fracture of aluminum alloy 7075: Experiments and neural network modeling[J]. International Journal of Plasticity, 2020, 135: 102788. [13] JIANG Y F, WANG S L, JIANG W F, et al. Fatigue life and fracture evolution of small-hole specimens by laser shock processing[J]. Optics and Laser Technology, 2020, 131: 106423. [14] 张伟, 肖新科, 魏刚. 7A04铝合金的本构关系和失效模型[J]. 爆炸与冲击, 2011, 31(1): 81-87. ZHANG W, XIAO X K, WEI G. Constitutive relation and fracture model of 7A04 aluminum alloy[J]. Explosion and Shock Waves, 2011, 31(1): 81-87(in Chinese). [15] 衣海娇, 甄莹, 曹宇光, 等. 6061-T6铝合金断裂应变与应力三轴度关系研究[J]. 机械强度, 2020, 42(3): 551-558. YI H J, ZHEN Y, CAO Y G, et al. Research on the relationship between fracture strain and triaxiality of 6061-T6 aluminum alloy[J]. Journal of Mechanical Strength, 2020, 42(3): 551-558(in Chinese). [16] JELANI M, LI Z W, SHEN Z H, et al. Experimental investigations on thermo mechanical behaviour of aluminium alloys subjected to tensile loading and laser irradiation[J]. Proceedings of the SPIE, 2017, 10173: 101730E. [17] ZHOU G W, LI D Y, PENG Y H. Investigation of tensile deformation behavior of 7075-T6 at elevated temperatures[J]. Applied Mechanics and Materials, 2012, 152: 358-363. [18] ZHANG P, LI J, CHEN M H. Effect of different temperatures on the metallographic structure and tensile property of 2024-T4 alloy in integral heating single point incremental forming[J]. Microscopy Research and Technique, 2020, 83(8): 920-927. -

网站地图

网站地图

下载:

下载: