HTML

-

激光由于具有高单色性、高方向性、高亮度等特点被广泛应用于各领域[1-3]。激光是一种高能量密度的光束,作用于材料表面时,能够迅速引起材料表面物理特性变化,这使得激光对金属等材料的表面去污领域拥有极大的应用潜力[4]。较人工清洗与工业清洗,激光清洗避免了化学清洗方法对环境的污染,减少了有毒污染物对操作人员的健康威胁。由于清洗不仅具有激光扫描的聚焦性和快速性,而且不受被清洗物体表面形态的限制,激光清洗技术在效率、清洗区域定位、经济性等方面具有突出优势,具有极大的应用前景[5-7]。

常见的Q235型钢板在出厂时表面覆有油层以避免空气氧化形成锈蚀[8-10],但在某些使用场景下,需将其完全清洗以便进一步加工。加工结束后,钢件表面残留大量油污需要清洗。传统的油膜处理方法是采用超声清洗或化学试剂溶解[11],清洗效果和清洗速度较差。超声清洗虽然可以很好地除去灰尘等可溶物,但对非可溶解污染物的清洗效果有限;化学清洗方法不仅会污染环境,还会对钢件产生一定腐蚀,影响使用[12-14]。激光清洗技术可以很好地弥补上述清洗技术的缺陷[15],通过优化激光参数,利用高能激光束产生的极小区域高温,实现对表面油层快速的蒸发[16-18]。本文中基于激光清洗Q235钢件表面油层与污物,对激光清洗的工艺进行研究,理论分析了离焦程度对激光清洗中钢件及油层温度的影响规律,并以此为基础开展实验研究,对比分析不同离焦程度下对Q235钢件表面油层的去除效果。比较了离焦距离和功率因数对清洗效果的影响程度,该研究对激光清洗在金属去污领域的应用具有一定指导意义。

-

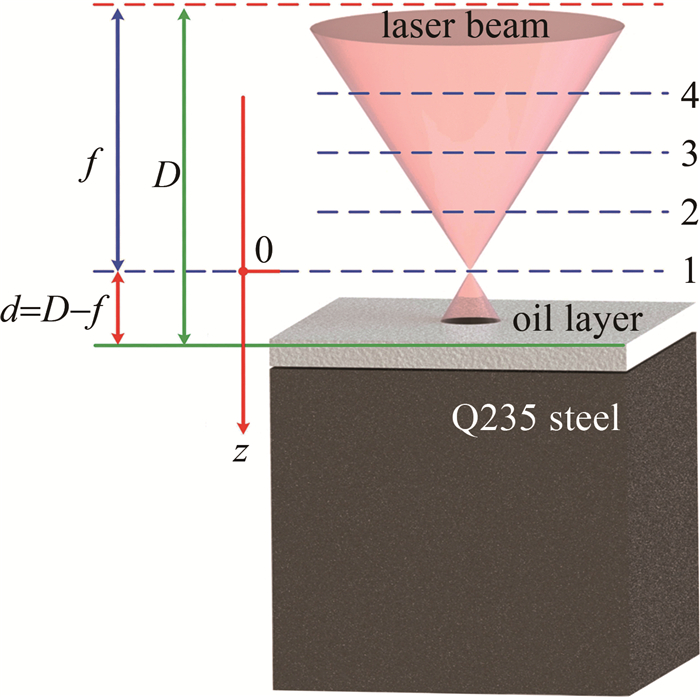

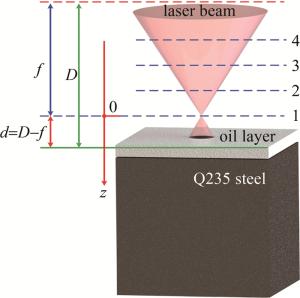

当激光与金属基体表面的油污层相互作用时,由于油污层对激光的吸收率很大,所以近似认为激光被全吸收产生了明显的激光烧蚀效果[19]。油污层对激光能量的吸收使得基体表面温度升高,油污产生熔沸、汽化、蒸发现象,从基体表面脱离。油污层的蒸发主要依靠激光带来的热量。因此,激光清洗过程主要考虑激光的热效应,辐射油层光斑的功率密度是保证清洗质量的重要参量,光斑半径与功率密度呈负相关。一般认为激光束为高斯光束,传播方向如图 1中z轴向下照射被清洗材料。定义场镜焦距为f,钢件距场镜距离为D (因油层厚度远小于焦距,故忽略),则定义激光束的离焦程度为d = D-f。当d>0,表示钢件位于激光焦平面下方;反之,钢件位于焦平面上方。

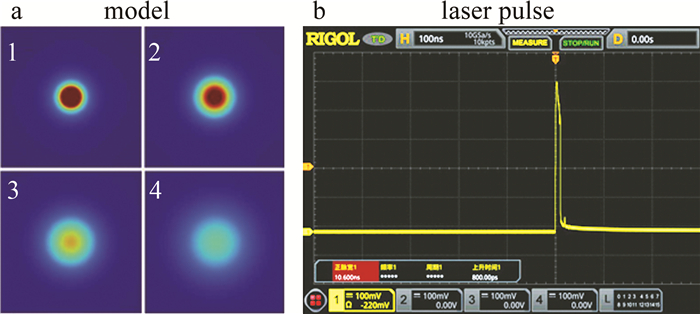

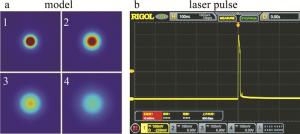

在激光清洗工艺中,激光光斑是一个具有基础性和决定性的参量,利用光斑半径可以更准确地描述并衡量激光的热效应。当钢件与输出激光焦点不重合时,照射到材料上的光斑会迅速变大,同一功率下的表面功率密度会下降。模拟了光斑形态变化模型,如图 2a所示;模拟所用的激光脉冲如图 2b所示。

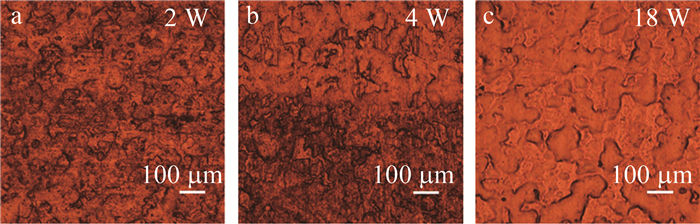

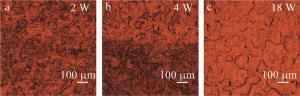

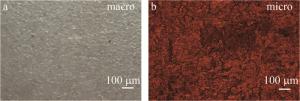

以Q235商品钢为清洗对象,表面油污层厚度约为6 μm~20 μm。清洗激光器为波长1064 nm、脉冲宽度10 ns、重复频率30 kHz的大族光纤激光器(HFM-20H),最大输出功率为20 W。激光头的场镜焦距为153 mm、扫描速率为1000 mm/s、扫描线间距为0.05 mm,经实验测量,在该清洗参数下,激光焦平面光斑1/e直径约为36 μm。在相同扫描速率和脉冲重复频率下,激光平均功率越高,峰值功率越高,被清洗物体表面温度越高。当平均功率过低时,清洗效果不佳。当平均功率过高时,较高的峰值功率导致被清洗物表面易出现金属熔融现象,产生不可逆损伤。预实验得到被清洗件表面的显微图像,如图 3所示。当平均功率低于4 W时,油层无法被清洗(见图 3a),而平均功率较高时,出现钢件表面熔融现象(见图 3c)。图 3b为平均功率4 W时,清洗部分(图的上半部分)和未清洗部分(图的下半部分)边界的显微图片。由此可见,平均功率4 W是一个最低清洗有效阈值。因此,本文中以平均功率4 W为基准开展理论和实验研究。

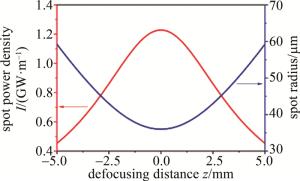

设输出光平均功率为4 W,计算得到钢件表面在焦点附近存在离焦情况时,照射在钢件表面的光斑半径及其激光功率密度的变化规律,如图 4所示。当产生5 mm的离焦距离时,输出的激光半径增加,功率密度骤降了64%。功率密度的下降影响了油污层和钢件的温度,与理论分析一致。

-

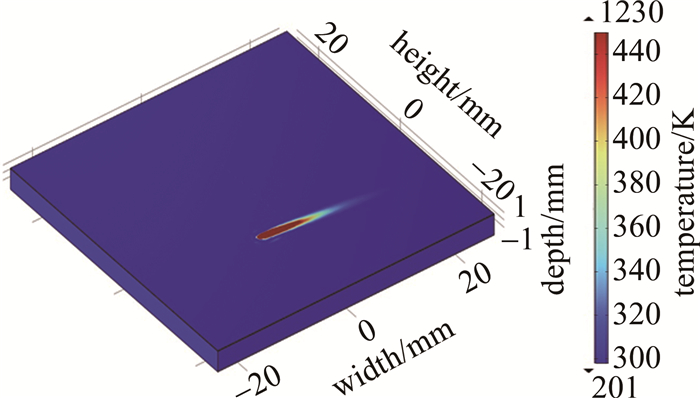

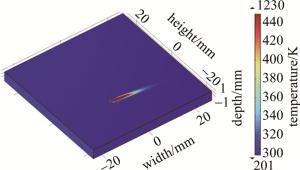

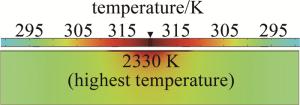

在平均功率为4 W、离焦距离为1 mm、扫描激光线速率为1000 mm/s、工作线间距为0.05 mm、室温的条件下,激光照射1 s后,通过仿真得到清洗件及其表面油污层的温度情况。查找文献可知,钢材料的导热系数一般为50 W/(m·K)~60 W/(m·K)[20-22],比工业油的导热系数(0.1 W/(m·K)~0.2 W/(m·K))[23-24]大得多,故钢件的导热效果比工业油更好。工业油的比热容一般为1.87 kJ/(kg·K)~ 1.88 kJ/(kg·K)[23-24]比一般钢材的比热容(0.46 J/(kg·K)~ 0.51×103J/(kg·K))[20-22]大得多。因为Q235钢件为具有很强导热性质的钢材料,钢件表面油污层的主体为润滑油和防锈油,所以在激光扫描过程中,钢件温度变化并不高,但是油污层整体温度变化比较剧烈。可以看出,由于油污层对激光有很强的吸收作用,油污层温度迅速上升到其蒸发温度;而由于钢材料具有较高的热导率,故激光照射后钢件表面温度仍不超过47 ℃。因此,本文中采用最高温度来表征被激光清洗(扫描)的对象(特别是表面油层)的瞬时变化情况,与实际激光清洗过程基本一致。通过计算,保留并绘制了激光扫描时刻,被清洗件表面和截面的最高温度情况(即瞬时温度情况),如图 5和图 6所示。

油层的厚度极薄(约100 μm以下),计算发现油层厚度对于激光传播路径和最终照射到钢件表面光斑大小的影响,约为0.73%。同时,当焦平面处于负离焦程度时,理想情况下,激光光斑形态与具有相同正离焦程度上相同。因此,本文中在后续温度仿真中,忽略了油层厚度,在正负离交情况下采取相同光斑尺寸进行扫描。

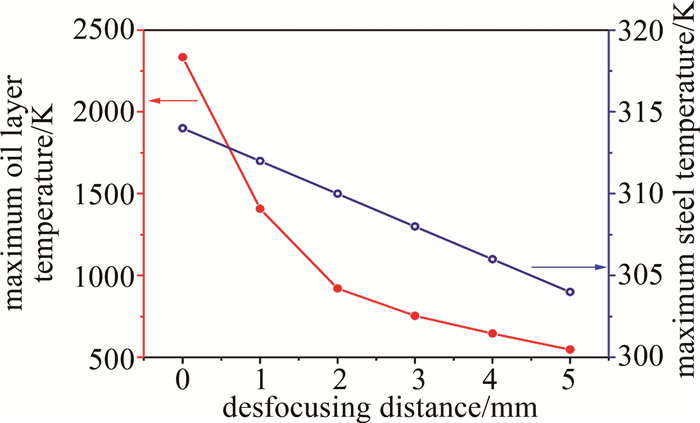

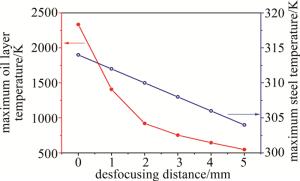

其次,对离焦距离为1 mm~5 mm时油污层和钢件表面温度进行分项仿真,记录二者的最高温度值,如图 7所示。当钢件位于焦点处(离焦距离为0 mm),油污层温度达到了2400 K;由于激光照射和温度作用时间短,钢件温度还未有明显上升。可以看出,随着离焦程度增加,油污层温度会大幅度下降,但是钢件表面温度变化幅度不大。然而,尽管钢件升温较少,但此时吸收的热量足以导致钢件表面金键发生变化。一般情况下,钢件表面防锈油和加工油的沸点约为180 ℃~200 ℃。因此,激光清洗时尽量保障钢件表面不升温的同时,确保油层具有足以蒸发的高温水平,是实现钢件表面高效率油污清洗的重要环节。

Figure 7. Simulation calculation of the change rule of temperature distribution of each layer under different defocusing distance

通过上述仿真分析可知,必要的离焦程度可以降低激光表面功率密度,进而控制油污层和钢件的温度,为后续实验提供了理论支持。因此,是否采取了合适的离焦程度是需要重点分析的工艺问题。合适的离焦程度可以在保证清洗效果的同时最大程度地避免钢件损伤、组织变异。本文中重点探究离焦程度、平均功率对Q235钢表面油污层清洗效果的影响规律,进而获得最佳清洗工艺参数。以热效应为基础,实验探究离焦程度和功率对油污层清洗效果和钢件表面损伤的影响。

1.1. 激光热效应计算

1.2. 清洗热效应仿真

-

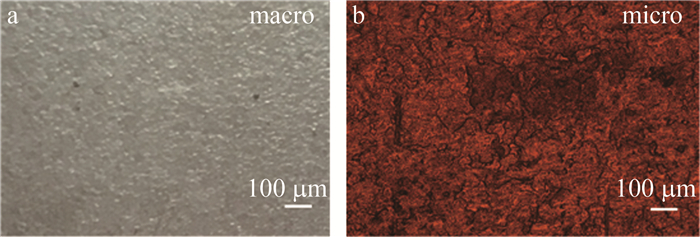

实验中的激光清洗对象为Q235钢板,规格为50 mm×50 mm×1 mm。样品钢板表面覆盖一层约10 μm的油污层,如图 8所示。实验中采用的激光清洗系统与上述仿真所用一致,激光器、场镜、扫描等技术参数均相同。为更准确地对比清洗效果,采用相机拍照的方法对样品进行宏观观测,使用金相显微镜对样品微观测量,主要分析区域为清洗区域与未清洗区域的交界处,通过对比观察判断清洗效果。在激光清洗过程中,随着油污层的厚度减少,钢件表面的反射能力越强,其灰度值会越大。为准确分析油层清洗效果,以灰度值为参量进行定量分析。灰尘等大颗粒在显微镜下呈黑色,需在实验前去除。采用FIJI ImageJ软件对样品宏观照片进行灰度值分析,灰度值取值范围为0~255,没有单位。

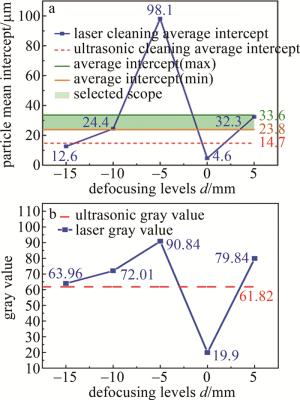

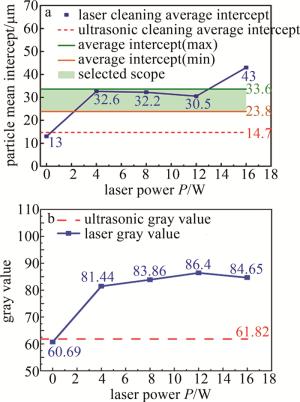

未清洗的样品表面覆盖油层及污物,灰度值较小;洁净钢件金属光泽明显,灰度值较大。清洗之后,在一定范围内灰度值越大,清洗效果越好。同时,为准确分析清洗过程对钢件的损伤程度,使用相关软件分析金相显微镜测得的微观样品表面颗粒的平均截距。对照国家标准GB/T6394—2017《金属平均颗粒平均截距测量方法》[25],标准Q235钢材微观组织的平均直径约为29 μm[26],其微观组织的平均截距范围应为23.8 μm~33.8 μm。过低的功率无法去除油层完成清洗,但过高的激光功率会在去除油层的同时引起颗粒熔化,使得平均截距增大。当平均截距超出标准范围,则表明过高的激光功率引起了钢件表面损伤。通过上述两种方式综合分析激光清洗钢件表面油层效果,优化参数指标,为获得高质量工艺水平提供参考。

-

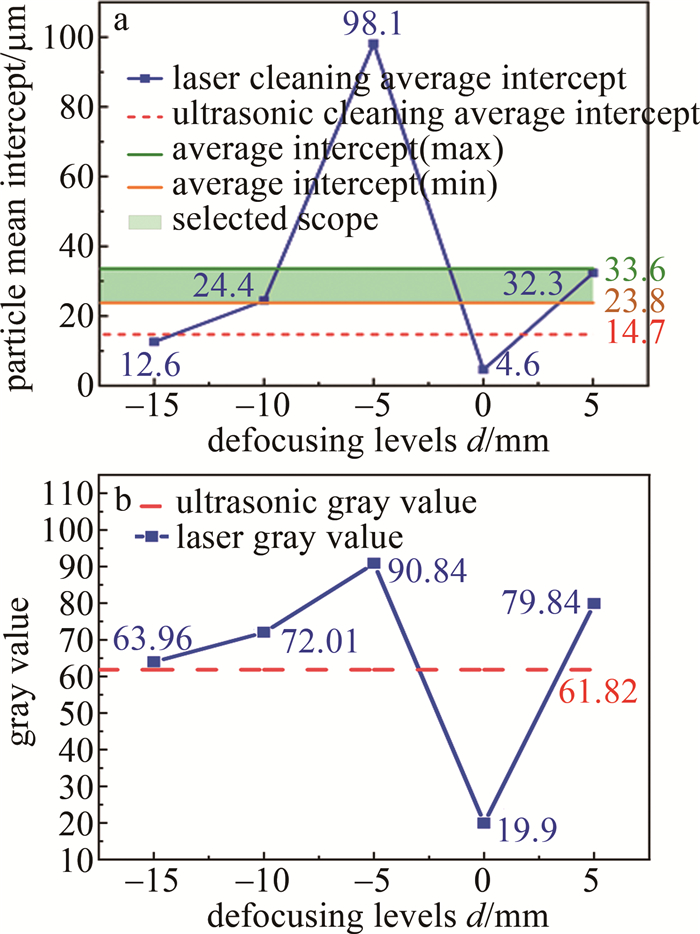

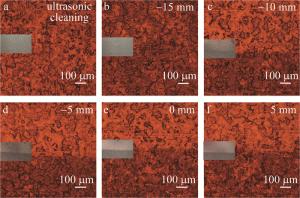

实验中选取激光器功率和仿真时一致,平均功率为4 W、扫描激光线速率为1000 mm/s、工作线间距为0.05 mm、室温。在离焦量为-15 mm、-10 mm、-5 mm、0 mm、5 mm条件下对有油污的钢件进行清洗。实验前先用超声清洗去除钢件表面较大的灰尘颗粒。清洗后钢件的表面颗粒平均截距为14.7 μm,灰度值为61.82。在此基础上进行激光清洗,并调节不同离焦程度,利用相机和金相显微镜分别观测清洗结果,如图 9所示。为对比方便,图中显示视场位于未激光清洗部分和激光清洗完成部分的交界处。测量钢件的表面颗粒平均截距和灰度值,其结果如图 10所示。

Figure 10. Particle mean intercept and gray value of the sample surface at different defocusing levels

实验结果表明,当离焦程度过大(-15 mm~-5 mm) 时,激光清洗后灰度值偏大,说明此时油层清洗不完全,尚存在未被清洗干净的油层,虽然间隙污染物减少,但仍有小部分残留(见图 9b~图 9d)。随离焦程度降低,清洗后金属平均截距不断提高,表明金属表面清洗状况改善,表面洁净度逐步提升,油污层逐步被全部清洗去除。随着离焦程度的进一步缩小,钢件开始吸热升温呈现熔融状态,颗粒边界逐步模糊消失(见图 9b~图 9d中界面上半部分)。当离焦距离为0 mm时,即聚焦光斑位于钢件表面,根据理论计算,此时表面温度极高,观察围观晶界被严重烧蚀,基体受到破坏处于熔融状态,出现明显激光烧蚀印记(见图 9e),表面颗粒平均截距骤降到4.6 μm(见图 10a),表面灰度值大幅度下降(见图 10b)。上述情况说明,在无离焦情况下,虽然表面油层清洗干净,但金属基体也受到了损伤。进一步提高离焦程度,可以看到,清洗后平均截距和灰度值都按照负离焦时规律变化,说明上述清洗过程主要受限于激光照射到材料表面的功率密度。但是值得注意的是,5 mm离焦距离下的清洗情况要优于-5 mm离焦距离时的情况。5 mm离焦距离下,表面颗粒间隙比较干净,晶界未熔融,基体无损伤(见图 9f)。推测其原因:一方面是由于油层存在厚度,在相同离焦距离下,正离焦时的油层的受热体积要大于负离焦时的情况,这使得油层温度更高,清洗效果更好;另一方面,由于正离焦情况下空间中存在实焦点,空气中灰尘和清洗中灰尘使得实际功率密度低于负离焦时情况,更不易损伤基体表面。受限于实验精度,本文作者没有进一步提高精度进行离焦情况的测量,但上述实验获得了离焦程度影响规律提供了直接依据,为进一步提高清洗效果提供依据。

-

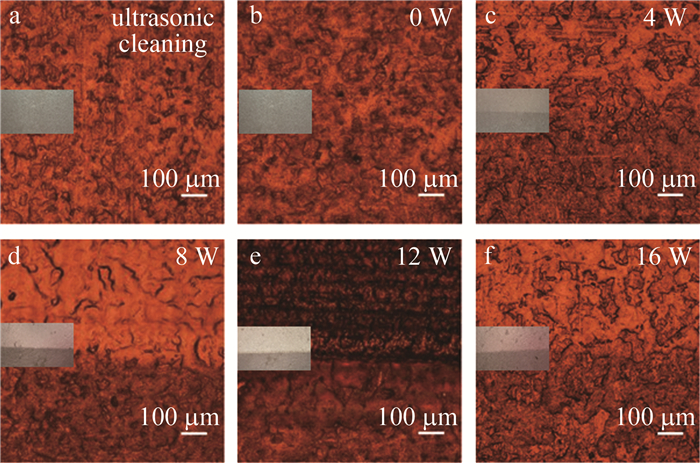

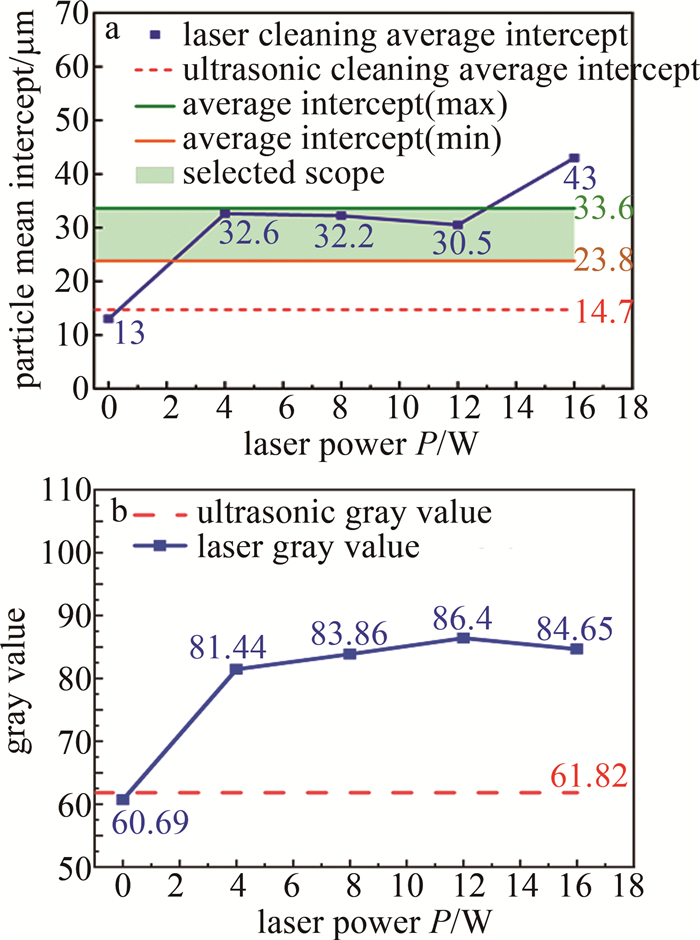

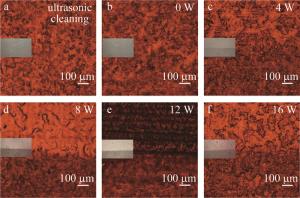

在上述实验探索的基础上,对比分析离焦距离和功率因素对清洗效果的影响程度。在离焦距离恒定为5 mm、扫描激光线速率为1000 mm/s、工作线间距为0.05 mm、室温时,调节激光功率为4 W、8 W、12 W、16 W条件下对钢件进行清洗,并与仅超声清洗后的钢件和完全未处理的钢件(激光功率为0 W)进行对比分析。利用相机和金相显微镜分别观测其宏观和微观形态,如图 11所示。对比图 11a和图 11b可以看出,超声清洗去除了部分大颗粒杂质,但效果不明显。当激光功率分别为4 W、8 W和12 W时,基体基本清洗干净,无明显差异(见图 11c~图 11e)。

测量样品的颗粒平均截距和灰度值,如图 12a和图 12b所示。如图 12a所示,表面颗粒平均截距稳定在32 μm左右,说明基体没有损伤。如图 12b所示,灰度值维持在81~86,说明清洗效果有待提高。此过程中油污汽化速率缓慢提升,清洗能力无明显增强。当功率增加到16 W时,基体组织呈现轻微熔融状态,晶界开始出现模糊(见图 11f);颗粒平均截距超出标准带,此时金属基体逐步吸热升温,基体被破坏。

对比上述两组实验可知,相较于激光功率,离焦程度引起的激光功率密度变化更剧烈。综合上述实验结果,对于覆盖油污层的Q235钢件,选定4 W为激光清洗表面油污工艺中平均功率参数的最优值;与平均功率相比,离焦程度对激光清洗的效果影响更大,选取的离焦范围应该是正离焦,离焦距离控制在0 mm~5 mm之内为宜。实验得到的最优工艺参数与理论和仿真得到的趋势与结果基本一致。

3.1. 离焦程度对清洗效果的影响

3.2. 功率对清洗效果的影响

-

针对钢件表面去除油污问题,介绍了基于脉冲激光的清洗系统的工作原理,在仿真计算和实验的基础上,分析出工艺参数对表面油污层清洗效果和钢件表面损伤的影响,获得激光清洗的最优工艺参量。

(a) 研究了激光清洗过程中激光束对油污层和基体钢件作用的机理与效果,建立了激光热效应模型,通过仿真计算分析出离焦程度对基体表面温度的影响程度,确定受离焦程度和平均功率影响的辐射油层光斑的功率密度是保证清洗质量的重要参量。

(b) 引入了一种新的、更为贴近本征状态、更简单的评价标准,以表面颗粒平均截距和灰度值作为激光清洗效果的评价指标。对Q235钢表面油污层的激光清洗实验结果进行检测和分析,发现以最优工艺参量完成激光清洗后的钢件的灰度值增加,其表面颗粒平均截距更接近Q235钢标准表面颗粒平均截距和直径,说明钢材表面的油污层被基本清除干净的同时钢材基体没有损伤。

(c) 对于覆盖油污层的Q235钢件表面的激光清洗最优工艺参数:离焦程度为5 mm,平均功率为4 W。对比离焦距离和功率因素对清洗效果的影响,发现离焦程度的影响远大于激光功率因素。

上述结果对选择金属表面油污处理方法提供了一定实验参考,也为选取合适的激光参数进行高精度、低损伤、高效率的激光清洗提供了实验依据。

Map

Map

DownLoad:

DownLoad: