HTML

-

激光沉积技术是以快速成形技术和激光熔覆技术为基础发展起来的先进制造技术[1]。激光沉积过程中,由于金属粉末与基材的熔化和冷凝都是在较短的时间内完成的,因此,受到粉末与基材在热物性以及成形工艺方面差异的影响,沉积层中容易形成气孔、裂纹和夹杂以及沉积层与基材结合不良等缺陷[2-3]。为解决激光沉积中出现的问题,研究人员对合理粉末体系[4-5]、优化工艺参量[6-7]展开了研究。

随着现代科学技术的发展,学科交叉日益取得成果,科研人员利用电磁技术辅助激光加工得到广泛关注。如浙江工业大学WANG等人[8]利用稳态磁场辅助对激光熔凝层表面波纹的抑制作用进行研究,结果表明,在不改变激光工艺参量的前提下,稳态磁场的加入可以改善熔凝层的表面形貌状态。昆明理工大学LIU等人[9-11]利用交变磁场和旋转磁场对激光熔覆铁基涂层的组织结构及耐磨性进行研究,结果表明,外加磁场可改善熔覆层的摩擦磨损性能,控制熔覆层内部缺陷。德国BAM材料研究所BACHMANN等人研究了稳态磁场对铝件激光焊接熔池流动的力学影响[12],结果表明,稳态磁场对焊接熔池对流的抑制作用并提高了焊缝的力学性能。德国应用光纤研究所的GATZEN[13]利用低频磁场对铝件的激光填丝焊作用,结果表明,磁场改善了焊接过程中的元素分布。YU等人[14]在研究激光沉积硬质合金过程中,加入了磁场搅拌用以辅助,结果表明,磁感应力使沉积层的显微组织更加细化均匀,改善了熔覆层出现裂纹的缺陷。

随着磁控技术的发展,大量的实践表明[15-22], 磁场辅助加工可以促使晶粒细化、均匀组织、减少偏析、改善裂纹。但是对Fe106+WC(质量分数为0.05)复合涂层为研究对象却鲜有听闻,对此本文中采用旋转磁场辅助下进行激光沉积,分析在旋转磁场中磁场强度对涂层微观组织、显微硬度、耐磨性的影响,以期为后续研究提供理论基础和实验依据。

-

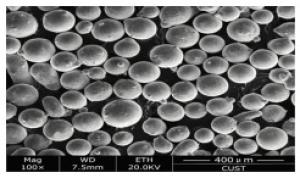

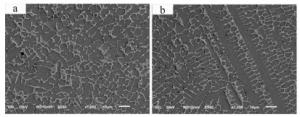

为避免铁磁性材料对磁场的影响,实验中选用304奥氏体不锈钢作为基体材料,该材料是一种非铁磁性金属材料,其主要成分如表 1所示。将试样加工成尺寸为50mm×20mm×12mm的金相样件,用丙酮超声清洗掉表面残留。实验粉末基体采用Fe106,尺寸为-100目~ +270目,其主要成分如表 2所示, 其形貌特征如图 1所示。复合涂层设计在Fe106主体粉末中加入质量分数为0.05的镍包碳化钨作为增强相,镍包碳化钨粉末的尺寸为-140目~+325目。本试验中采用预置粉末的方式,在304不锈钢基材表面铺1mm厚的沉积层待用粉末,随即放入真空干燥箱中以80℃烘干3h。

C Si Mn Cr Ni S P N Fe ≤0.0008 ≤0.010 ≤0.010 0.180 0.080 ≤0.0003 ≤0.00035 ≤0.001 balance Table 1. Chemical composition (mass fraction) of the substrate material

C Si Mn B Cr Ni Mo W V Fe 0.006 0.0075 0.002 0.006 0.096 0.008 0.030 0.030 0.010 balance Table 2. Element composition (mass fraction) of Fe106 powder

-

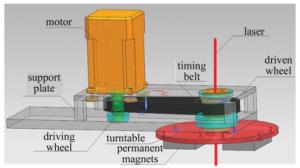

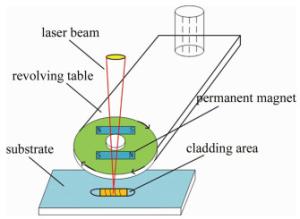

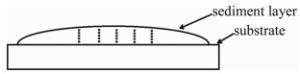

试验中采用DC050型CO2激光器,激光波长λ=10.6μm,激光模式为基模,最大输出功率5kW,采用自制的旋转磁场装置,如图 2所示。为了比较激光沉积时辅加磁场的效果, 试验中采用固定的激光工艺参量,激光功率为2.5kW,扫描速率为300mm/min,加工光斑尺寸为10mm×2mm,扫描长度为45mm。磁场辅助激光沉积示意图如图 3所示。选取磁场强度分别为0mT,26mT, 45mT, 70mT,磁场旋转速度为500r/min。将加工好的试件立即放入200℃的电阻加热炉中,保温3h并随炉冷却,达到去除应力的目的。

-

将激光沉积后的试件进行切割、镶嵌、研磨、抛光,后用王水(V(HNO3): V(HC1)=1: 3)腐蚀。通过JSM-6510F型扫描电子显微镜(scanning electron microscope, SEM)对磁场辅助激光沉积铁基WC涂层进行显微组织观察,对凝固成形后具有代表性的组织进行分析研究。再利用X射线衍射仪(X-ray diffraction,XRD)对涂层的物相组成进行测定。利用LSM700激光共聚焦显微系统对试样的表面形貌进行观测,得到被测表面的立体模拟图;再利用MarSurf LD120粗糙度轮廓仪对涂层表面粗糙度进行测绘,对得到的表面粗糙度进行统计并分析。利用MH-60型数字式显微硬度计测量磁场辅助激光沉Fe+镍包碳化钨(质量分数为0.05)涂层的显微硬度,测试载荷为500gf,保载时间为10s。在涂层中部由上及下选取25个测试点,距离间隔为0.5mm。

为了研究磁场辅助激光沉积涂层耐磨性的变化规律,在试样件上取14mm×8mm×10mm摩擦磨损试样,使用MM200型摩擦磨损试验机测量涂层的耐磨损性能。对磨副为GCr15钢,加载载荷98N,加载时间40min。实验前后用丙酮超声清洗15min,吹干后用1mg感量的电子天平称量,然后对磨损重量进行计算。

1.1. 实验用材

1.2. 实验过程与工艺参量

1.3. 测试方法

-

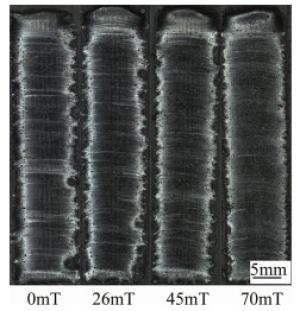

为研究磁场强度对激光沉积涂层宏观形貌的影响,首先利用体视显微镜采集无磁场与不同磁场强度下Fe106+镍包碳化钨(质量分数为0.05)涂层的宏观形貌,如图 4所示。观察发现无磁场的激光沉积层表面波纹出现高低起伏较大涂层不平整的现象,在宽度方向出现宽窄波动较大的情况并存在一些明显缺陷,表面的气孔尺寸和数量也相对较多。而磁场辅助的激光沉积涂层随着磁场强度的增加,涂层表面质量会随之提高。

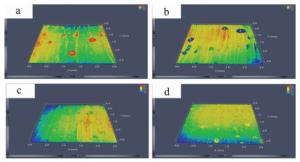

再利用激光共聚焦对涂层样件进行表面形貌检测,以赤橙黄绿青蓝紫由高到低。图 5a所示为无磁场状态下的涂层,涂层表面凹凸不平。图 5b所示为加入26mT强度的涂层。图 5c所示涂层有所好转,但是表面仍存在不够平整的问题。当磁场强度加大到70mT时,如图 5d所示,涂层主要由绿色黄色组成平整度大大提升。通过对比可以观察出,随着旋转磁场的磁场强度增大,涂层表面平整度也在提升。再使用MarSurf LD12粗糙度轮廓仪测量对试件进行扫描测试,得到相应数据,如表 3所示。其中表面粗糙度越小,表面越光滑。

magnetic field

condition/mT0 26 45 70 surface roughness/μm 8.625 6.708 6.059 4.955 Table 3. Surface roughness of laser deposition layer under different magnetic field conditions

分析以上数据,当旋转磁场转速达到500r/min时,磁场强度的增加有利于熔池内对流加速。对流形成的原因是熔体的张力梯度和温度梯度改变了液体流动方向,再加上重力下降和表面张力平衡的影响。熔池的熔化和凝固速度决定了熔池的最终形态。因为熔池内温度分布不均匀导致熔体的表面张力形成差异,驱动熔池内熔体由低张力区向高张力区流动,使凝固后的沉积层表面产生高度差,最终产生由重力驱使下的熔体回流现象。因为对流作用的产生阻碍了回流现象的产生,进而阻碍了由于回流现象产生的表面高度差,所以对流加速会使图层表面质量提升。同时洛伦兹力对熔池的充分搅拌,产生稳定波动,溶体粘性降低,增加流动性和铺展性,进而表面波纹深度减轻。由此可知,随着磁场强度的增大,熔池流动速度加快,流动面积增大,使得涂层表面质量得以提高。

-

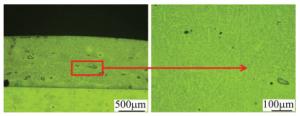

图 6中的金相显微组织为无磁场激光沉积Fe106+镍包碳化钨(质量分数为0.05)涂层横截面的金相显微形貌图。靠近涂层顶部的是细小等轴晶区,处于涂层横截面中部的是杂乱排布的细长树枝晶区,沿底部向上生长的是粗大柱状晶区,靠近基材底部的是胞状晶区和平面晶结合区,同时可以观察到其中WC强化相主要弥散在涂层的中部和下部区域,在涂层界面上可以发现较多气孔缺陷。

图 7为磁场转速500r/min时3种不同磁场强度下的涂层截面金相形貌图。通过对比观察分析可以发现,在以500r/min磁场转速为固定条件下,随着磁场强度增大,其显微形貌和无磁场相比较是有一定程度的改变。在等轴晶区域开始出现少量由细化晶粒生成的规则的交叉网状结构, 并出现了气孔与夹杂变少和WC硬质相上浮的情况[8]。

Figure 7. Microstructure diagram of cross section of coating under different magnetic field strengthes

激光沉积层从熔化到凝固的过程中,旋转磁场使熔融金属产生对结晶前沿的冲刷力,使得柱状晶和树枝晶硬质相断裂并重熔,形成新的形核点,致使组织均匀。同时熔池温度梯度降低,结晶区的过冷度减小,令结晶前沿稳定性提高,促进组织的均匀生长,从而达到了细晶强化和匀质强化的目的[10]。

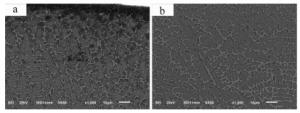

用SEM分析了激光沉积铁基涂层截面组织。选择无磁场的铁基涂层和不同磁场下的涂层进行对比。图 8为无磁场辅助激光沉积铁基涂层的SEM图。在没有磁场辅助的激光沉积涂层中,涂层的微观组织主要组成为树枝晶和分布在晶间的共晶组织,其中枝晶的特点是分布杂乱,并且枝晶的主干比较细长,从枝晶上剥离下来的初生晶比较少。

图 9所示为旋转磁场辅助沉积涂层在磁场强度是70mT时的SEM图。与无磁场时的晶粒特征对比可知,在辅以磁场后,沉积层凝固组织中树枝晶的主干明显变粗变短,并伴随大量的二次枝晶臂断裂,等轴晶尺寸也有所减小。在理论上应该杂乱无序,而等轴晶区出现了有序排布的现象。

当磁场强度增大时,凝固组织出现了晶粒数量逐渐增大以及共晶数量逐渐减小的变化趋势。熔池内金属熔体的凝固速率和形核率决定晶粒的尺寸,外加磁场强度的增加会增大熔池中金属熔体的对流强度,导致熔池内部对流传热效应增大,增加金属熔体凝固的速度和趋势,使熔池的固相率趋于一致,并在短时间内增至特征固相分数,使整个熔池的过冷度增大。

结合磁场作用凝固过程的机理可以得出,磁场辅助会加速熔池中液态金属熔体流速和对流响应,并对传质传热有一定的促进作用,可使熔池的温度梯度逐渐发生改变,增加了形核质点的数量,并出现大块硬质相细长树枝晶被剪碎的现象,从而达到了细晶强化的作用。

-

经过如图 10所示的显微硬度测量,得到如表 4所示各参量下硬度。通过对比观察可以得出,磁场强度对显微硬度的影响明显,磁场强度越大,硬度变化越明显。在磁场强度为70mT、转速为500r/min时,平均显微硬度达到了815HV,和无磁场辅助激光沉积涂层显微硬度700HV相比,硬度提升16.4%,是无磁场涂层的1.16倍。

0mT 26mT 45mT 70mT speed

500r/minaverage

hardness/HV700 762 805 815 Table 4. Average hardness of cross section of laser deposition layer(Vickers hardness)

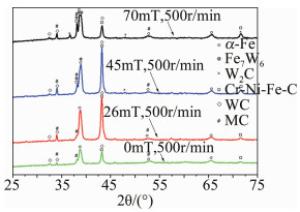

选取无磁场和磁场强度为26mT, 45mT, 70mT、转速为500r/min的旋转磁场辅助激光沉积涂层进行研究,利用XRD对涂层上部进行物相检测试验,得到如图 11所示的4组试样的XRD图谱。通过观察可以发现, 当磁场旋转速度不变时,随着磁场强度的增大,在较强的磁场强度对应的涂层试样中逐渐出现了新的衍射峰W2C和Fe7W6,并且Cr-Ni-Fe-C硬质相的衍射峰信号增强。通过上述现象分析可知,Cr-Ni-Fe-C硬质相信号的增强意味着旋转磁场对激光沉积涂层辅助作用的增强,凝固过程中共晶组织生成量变多,产生了细晶强化和均匀组织的效应;由于磁场传热效应增强,增加了镍包碳化钨对激光能量的吸收,使得在加工过程中发生了比无磁场涂层更多的熔化分解效应,其中一部分碳化钨分解发生了2WC=W2C+C反应,生成了碳化二钨硬质相,还有部分碳化钨与Fe和其它元素发生了反应,生成了Fe7W6和MC等相,使各硬质相信号的增强。所以激光沉积Fe106+镍包碳化钨(质量分数为0.05)涂层在旋转磁场的辅助下,促进了激光能量的吸收并产生新的硬质增强相,还促进了细晶强化和匀质效应,磁场强度越大,细化和匀质效应越明显。

-

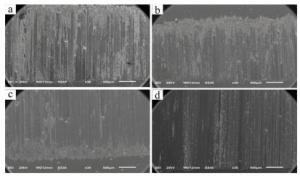

磁场辅助激光沉积涂层磨损SEM如图 12所示。通过观察在无磁场辅助激光沉积涂层的磨损SEM照片,发现该涂层表现为黏着磨损为主的磨损形式。这一过程中也伴随了极少的磨粒磨损,摩擦表面因塑性变形生成了很多较高隆起,在塑性变形周围也有少量细小的“犁沟”,在发生磨粒磨损的“犁沟”底部存在硬质WC颗粒增强相。磨损主要是由硬质对磨轮表面粘连的磨屑引起的,有碳化物存在的位置硬度会相对升高,使得脆性上升塑性下降,产生易剥离的碎屑充当磨粒,当达到稳定摩擦状态时就产生了磨粒磨损。

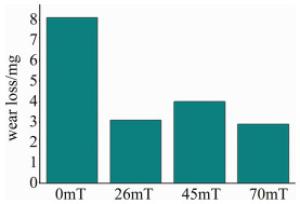

图 12a中, 无磁场涂层磨痕分布较广,犁沟宽而深。由涂层的显微硬度可知,无磁场的涂层硬度明显低于外加磁场强度26mT~70mT的涂层,所以在磨损的过程中,由于无磁场涂层硬度较低,因而出现深而宽的犁沟;而外加磁场辅助激光沉积涂层硬度明显高于无磁场的涂层,所以磨损面出现磨痕窄而浅的磨削犁沟。图 13为无磁场和施加磁场后涂层的磨损失重对比。由图 13可见, 相同的磨损条件下,磁场强度为70mT时的旋转磁场辅助激光沉积涂层失重为2.9mg,比无磁场辅助的涂层失重8.1mg降低了64.2%。这里的摩擦系数降低量较小主要是由于减磨强化相颗粒的作用。

通过对比可以得出规律,磁场对涂层产生细晶强化效应,晶粒细化造成共晶组织面积的增加。共晶组织的硬度显著强于枝晶晶粒,使得整个涂层的强度有着显著的提高,促使了涂层显微硬度的升高,伴随硬度的提涂层受磨损表面的脆性也随之提高。涂层在磨损过程中发生材料转移现象,合金表面黏着磨损的情况逐渐减少,最终磨屑以磨粒的形式受到对磨件的剪切应力离开磨损表面。综上所述,外加磁场辅助激光沉积Fe106+镍包碳化钨(质量分数为0.05)涂层提升涂层耐磨性的机理在于沉积过程中磁场促进晶粒细化增加了整个涂层的强度,并促进了匀质效应和固溶强化,使WC增强颗粒弥散程度增加从而增强了磨损面硬度,最终提升涂层整体的耐磨性能。

综合以上测试结果分析可知,在磁场辅助激光沉积过程中,由于磁场辅助产生洛伦兹力,进而产生对熔池内部的搅拌力。磁场的辅助作用使得结晶前沿在熔池内部反复冲刷,使得初晶的枝晶不断被打断分裂,分裂的枝晶形成更多的质点,经过生长生成更多的晶粒。这就是磁场辅助对于激光沉积涂层中晶粒细化均质的作用机理。细化和均质后的涂层在各方面性能上也显著地提高。

2.1. 沉积涂层宏观形貌

2.2. 沉积涂层微观组织

2.3. 沉积涂层显微硬度

2.4. 沉积涂层摩擦磨损性能

-

(1) 在304奥氏体不锈钢表面通过激光沉积制备Fe106+镍包碳化钨(质量分数为0.05)复合涂层。磁场的作用促进了涂层组织细晶强化和匀质效应。在磁场强度较大的条件下,共晶组织的生成量增多,并伴随着新的硬质强化相Fe7W6和MC等相的生成。

(2) 当磁场强度为70mT时,涂层显微硬度为815HV,较无磁场涂层显微硬度700HV相比,性能提升了16.4%。无磁场辅助沉积涂层的表面粗糙度为8.625μm; 当磁场强度为70mT时,沉积涂层的表面粗糙度为4.955μm,性能提升了42.5%。

(3) 相同的磨损条件下,磁场强度为70mT时的旋转磁场辅助激光沉积涂层失重为2.9mg,比无磁场辅助的涂层失重8.1mg降低了64.2%。磁场辅助作用下沉积涂层的磨损形貌浅而窄,无磁作用下涂层的磨损形貌深而宽。

Map

Map

DownLoad:

DownLoad: