HTML

-

激光透射连接因具有连接质量好、变形小、效率高、容易操作、非接触式、自动化等优点, 成为具有生物相容性材料的金属和聚合物的连接(封装)工艺, 在医学方面有广泛的应用[1-3]。

当今对于聚合物与金属的研究有以下几个方面:对影响连接质量的参量进行优化; 对形成接头的机理进行研究; 采取各种技术提高强度。研究的聚合物与金属大多是容易实现连接的材料。AHSAN等人进行了两组材料之间的连接实验, 并分析了连接机理, 两组材料分别是钛和聚酰亚胺(polyimide, PI), PI和镀钛玻璃[4]。WANG等人采用激光透射连接的方法研究了聚对苯二甲酸乙二醇酯(polyethylene terephthalate, PET)和316L号不锈钢, 揭示了接头连接质量随工艺参量变化的规律, 并对工艺进行了优化组合[5]。GEORGIEV等人研究发现Teflon® FEP与Ti形成较强连接的原因是在接头处生成了Ti-F化学键[6]。WANG等人研究了PET和Ti之间的激光透射连接, 发现在PET和Ti之间也形成了化学键Ti-C[7-8]。

ROESNER等人研究的是多种聚合物材料与金属之间的激光透射连接, 聚合物包括玻纤增强的尼龙66、尼龙66和聚碳酸酯。采用激光烧蚀金属的方法在金属表面加工出凹槽, 在焊接的过程中, 上层的聚合物会被融化, 熔融的聚合物会流进凹槽形成机械铆接, 从而提高连接强度[9]。BERGMANN等人研究的是尼龙和钢板之间的激光透射连接, 为了提高连接强度, 通过在钢板表面进行手工喷砂, 制造出较为粗糙的钢板表面, 再进行激光透射连接, 有效提高了连接强度, 还提出表面粗糙度不能作为确定连接强度的标准[10]。YUSOF等人对PET和经过表面阳极化处理的A5052进行激光透射连接, 实验研究发现, 连接强度随着热输入和脉冲持续时间的增加而提高, PET与A5052 (阳极化处理)和PET/A5052 (未经处理)在激光透射焊接时都形成了明显的熔池, 连接的强度主要受热输入影响而不是脉冲持续时间。同时气泡的产生和熔池的深度也是影响连接强度的两个方面[11]。综合上述研究, 提高接头连接强度的方法主要是通过对金属进行微织构或对金属进行处理, 但是对聚合物表面进行处理来提高强度的研究还比较少。

ARAI等人通过对环烯烃聚合物(cyclolefin polymer, COP)和SUS304不锈钢进行表面改性处理后再进行激光透射连接, 从而解决了COP与SUS304无法连接的问题[12]。本文中对上层材料为聚苯乙烯(polystyrene, PS)、下层材料为薄钛的板材进行透射连接, 聚苯乙烯为非极性材料, 发现不经处理的聚苯乙烯与钛连接强度极低, 为解决上述问题, 本文中借鉴上述对聚合物表面改性和对金属进行表面处理的方法, 提出对聚苯乙烯进行氧等离子体改性处理, 同时对钛进行激光表面处理[13], 然后再进行激光透射连接, 解决了聚苯乙烯与薄钛板无法实现连接的问题。重点讨论了连接工艺参量与连接强度的数学模型的建立, 并分析了表面处理功率、激光连接速率、表面扫描速率、激光连接功率、氧等离子体处理时间的交互式影响及优化工艺参量组合。

-

实验中选用的具有生物相容性的材料为薄钛板和聚苯乙烯, 试样尺寸均为50mm × 20mm × 0.1mm。在进行实验之前需要用酒精对钛金属和聚苯乙烯表面进行清洗, 并放在干燥箱内干燥12h, 以除去表面的油污和灰尘。

-

激光表面处理的原理是在大气条件下用激光扫描钛表面, 通过加热进行渗氧, 在金属表面产生一定厚度的氧化层。激光表面处理的激光能量密度是指钛在单位时间内单位面积上吸收激光照射的能量[14], 公式如下:

式中, P是激光功率, v是扫描速率, dspot是光斑直径。可以发现激光能量密度与功率成正比, 而与扫描速率及光斑直径成反比。将光斑直径设定为2mm, 可以得到合适的表面处理区域宽度, 约为2mm宽, 可以使钛样品有足够的处理面积来进行连接实验。

实验中需要通过控制激光器功率、扫描速率、扫描次数以及光斑直径来调整激光能量密度, 从而实现在钛表面形成一定厚度的氧化层, 并防止出现处理失效的情况。比如能量密度过低, 会出现处理效果不明显, 氧化层厚度较低; 能量密度过高, 会出现表面烧蚀现象。

-

聚苯乙烯氧等离子体处理采用的仪器为HD-1B型低温等离子体处理仪, 装置由真空系统、真空测量计、内平行电极电容耦合圆筒状反应室、SY型500W射频功率源、SG-Ⅲ型功率计、SP-Ⅱ型射频匹配器(射频频率为13.56MHz)、DK800-4型玻璃转子气体流量控制阀、ZDO-2型热偶真空测量计等组成。低温等离子体处理仪功率设置为150W, 真空度默认为40Pa。

-

实验中采用搭接焊, 图 1为激光透射连接的原理图。激光器采用德国DILAS半导体激光器进行激光透射连接实验, 输出波长为(980±10)nm, 最小的光斑直径是700μm~800μm, 输出功率是(0~130)W, 工作时温度应保持在15℃~25℃之间, 激光器配备有自冷却系统。控制软件为DyiT, 行程范围是300mm×300mm×200mm, 最大速率为50mm/s。测试连接强度的仪器是UTM4104型试验机, v=3mm/min。

直接进行激光透射连接实验时, 试样无法实现连接, 而对钛进行表面处理, 表面处理功率为5W, 表面处理扫描速率为2mm/s, 表面处理扫描次数为6次, 同时聚苯乙烯氧等离子体处理时间为120s, 再进行激光透射连接实验, 激光连接功率为5W, 激光连接速率为2mm/s, 离焦量为1mm, 连接件如图 2所示。连接件效果很好, 外形美观, 焊缝均匀, 无明显缺陷, 并且连接强度达到6.25MPa。上面的实验结果表明, 通过激光表面处理的钛和经氧等离子体处理后的聚苯乙烯能够有效提高聚苯乙烯与钛激光透射连接的强度。氧等离子体处理使得聚苯乙烯表面产生了大量含氧官能团[15], 激光预氧化处理使钛产生氧化反应, 在钛表面产生钛氧化膜[16], 而聚合物中的活性官能团(氨基或羧基)能够与金属氧化物发生反应[17], 因此, 氧等离子体处理和激光预氧化处理能够提高连接的强度。

1.1. 试样准备

1.2. 激光表面处理实验

1.3. 氧等离子体处理实验

1.4. 激光透射连接实验

-

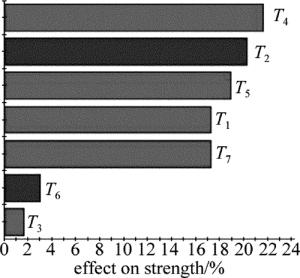

影响连接接头质量的工艺参量有激光连接功率T1、激光连接速率T2、离焦量T3、表面处理功率T4、表面处理扫描速率T5、表面处理扫描次数T6、氧等离子体处理时间T7。如果进行响应曲面优化就至少需要152次实验, 这种方式效率极低, 因此在进行工艺优化之前先做筛选实验是很有意义的。

参量实验设计对每个因素取低、中、高3个水平。7个变量之间是互不影响的, 表 1所示是各变量的变化范围。

design

variablesvariable

codeinitial

valueminimum maximum laser bonding power/W T1 5 4 6 laser bonding speed/(mm·s-1) T2 2 1 3 focal shift/mm T3 0 -1 1 laser sweep power/W T4 5 4 6 scanning speed/(mm·s-1) T5 2 1 3 scanning frequency n T6 6 4 8 processing time/s T7 120 90 150 Table 1. Primary process parameters and their ranges

进行22次采样实验后, 各个变量都会有响应值, 输入的各参量和响应值可以通过下式建立回归模型:

式中, y代表响应值, xi(i=1, 2, …, k)是设计变量, β0, βi(i=1, 2, …, k)和βij(i=1, 2, …, k; j=1, 2, …, k)是建立的回归模型的系数, 然后对(2)式求微分得:

通过上式可得出xi对响应值y的1阶线性主效应:

2阶项的主效应为:

因为各变量的取值区间不相同, 故需要进行归一化处理, 然后采用最小二乘法拟合得到模型系数Sxi, 通过下式可以计算出各变量的贡献率, Nxi可以反映各设计变量对连接强度的影响值:

各设计变量的Pareto图如图 3所示, 通过该图可以直接观察得出各设计变量的影响力大小。

通过图 3中的结果可以得出, T3, T6这2个变量对连接强度的影响较小。因此可以去除这2个变量, 并得出影响因素相对较大的5个实验参量中, 其对连接强度的贡献率排序为:表面处理功率>激光连接速率>表面扫描速率>激光连接功率>氧等离子体处理时间。以剩余的5个设计变量进行下一轮的实验参量优化设计。

-

实验中采用的设计方法是中心复合设计, 共5个因素, 每个因素有3个水平。单因素实验可以确定出各影响因素对连接强度的影响规律和大致的工艺参量范围, 以此工艺参量范围作为优化设计变量的取值范围。表 2为工艺参量的范围。

parameters limits -1 0 +1 laser bonding power/W 4 5 6 laser bonding speed/(mm·s-1) 1 2 3 laser sweep power/W 4 5 6 scanning speed/(mm·s-1) 1 2 3 processing time/s 90 120 150 Table 2. Process parameters and their limits

通过在Design-Expert中设置表 2的参量范围可以得到实验设计矩阵, 共进行50组工艺参量交互式实验, 并通过拉伸机测试出相应的连接强度, 获得响应值。

响应变量y和自变量(x1, x2, …, xk)之间的函数逼近式为:

式中, y代表响应, x代表变量, ε代表系统误差, k表示取样个数。

2阶无偏差响应曲面模型为:

式中, β0为常数, βi为线性系数, βii表示平方项系数, βij表示交互项系数。其中i=1, 2, …, k; j=1, 2, …, k。

-

A, B, C, D, E分别代表激光连接功率、激光连接速率、表面处理功率、表面扫描速率、氧等离子体处理时间, 通过方差分析(analysis of variance, ANOVA), 如表 3所示, 得出F值为115.19;按实验设计理论[18], P值能够反映出所建立的模型是否可靠, 如果P ≤ 0.05则认为在可接受的误差范围内, 本文中P<0.0001显示该模型拟合效果显著。该模型的拟合度为0.9876, 预测拟合系数值为0.9690, 修正拟合系数值为0.9790, 两个数值基本相等。信噪比的值为25.094, 该值大于4则说明该模型对于相应的预测满意[19], 表明模型在使用的工艺范围内可以对响应进行很好的预测。以上分析说明, 通过响应曲面方法建立的数学模型是有意义的。

source sum of squares degree freedom mean square F value probability>f model 213.46 20 10.67 115.19 <0.0001 significant A 0.022 1 0.022 0.23 0.6316 B 0.19 1 0.19 2.05 0.1631 C 0.058 1 0.058 0.62 0.436 D 5.77×10-4 1 5.77×10-4 6.22×10-3 0.9377 E 9.86×10-3 1 9.86×10-3 0.11 0.7466 AB 0.038 1 0.038 0.41 0.528 AC 1.51×10-3 1 1.51×10-3 0.016 0.8992 AD 8.00×10-4 1 8.00×10-4 8.63×10-3 0.9266 AE 0.02 1 0.02 0.22 0.6457 BC 0.014 1 0.014 0.15 0.7043 BD 1.80×10-3 1 1.80×10-3 0.019 0.8901 BE 3.20×10-3 1 3.20×10-3 0.035 0.8539 CD 5.00×10-3 1 5.00×10-3 5.40×10-4 0.9816 CE 3.20×10-3 1 3.20×10-3 0.035 0.8539 DE 4.51×10-3 1 4.51×10-3 0.049 0.8269 A2 6.15 1 6.15 66.37 <0.0001 B2 0.31 1 0.31 3.4 0.0755 C2 2.55 1 2.55 27.55 <0.0001 D2 0.41 1 0.41 4.42 0.0444 E2 4.90 1 4.9 52.87 <0.0001 residual 2.69 29 0.093 lack of fit 2.40 22 0.11 2.71 0.0895 not significant pure error 0.28 7 0.04 corrected toal 216.15 49 stand deviation:0.3 R2=0.9876 mean:3.01 adjusted R2=0.979 coefficient of variation:10.11 predicted R2=0.969 predicted residual of sum of squares:6.7 adequate precision:25.094 Table 3. Table of variance analysis for joint width model

使用Design-Expert分析实验结果, 建立5个工艺参量与连接强度S之间的编码方程, 表达式如下:

-

图 4显示出中心点处各个工艺参量对连接强度影响的变化趋势。图中A, B, C, D, E曲线分别代表激光连接功率、激光连接速率、表面处理功率、表面扫描速率、氧等离子体处理时间的影响。随着各个工艺参量的增大, 连接强度都是先增大后减小。

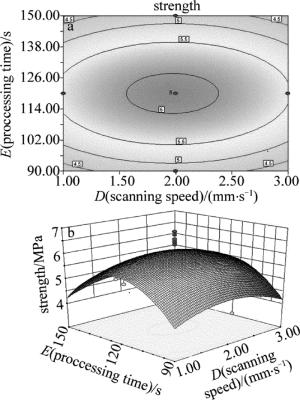

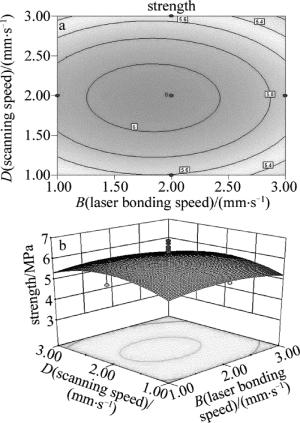

图 5是表面处理功率和表面扫描速率对连接强度的交互式影响趋势。当表面处理功率为4W~5W和表面扫描速率为1mm/s~2mm/s时, 随着表面处理功率和表面扫描速率的增加, 连接强度不断提高; 当表面处理功率为5W~6W和表面扫描速率为2mm/s~3mm/s时, 随着表面处理功率和表面扫描速率的增加, 连接强度逐渐降低。当表面扫描速率低于2mm/s时, 随着表面处理功率的提高, 纯钛表面逐渐形成钛氧化物层和氧扩散层[13], 此时钛氧化物层与基体结合较强[20], 聚苯乙烯表面的含氧官能团与钛氧化物层发生反应[17], 连接强度得到提高; 当表面处理功率大于5W时, 钛氧化膜出现裂纹, 甚至从基体脱落, 因此连接强度逐渐降低。当表面扫描速率大于2mm/s时, 由于表面扫描速率较快, 钛金属表面吸收能量不足, 导致氧化不充分, 因此连接强度不高。

Figure 5. Interactive effects of laser treatment power and surface scanning speed on welding strength

图 6是表面扫描速率和氧等离子体处理时间对连接强度的交互式影响趋势。当表面扫描速率为1mm/s~2mm/s和氧等离子体处理时间为90s~120s时, 随着表面扫描速率和氧等离子体处理时间的增加, 连接强度不断提高; 当表面扫描速率为2mm/s~3mm/s和氧等离子体处理时间为120s~150s时, 随着表面扫描速率和氧等离子体处理时间的增加, 连接强度逐渐降低。当表面扫描速率低于2mm/s时, 随着氧等离子体处理时间的增加, 聚苯乙烯表面生成了官能团, 表面能提高[15], 聚苯乙烯表面生成了官能团, 表面能提高, 能够与钛表面氧化膜形成更强的连接接头。当氧等离子体处理时间大于120s时, 由于过量改性处理导致表面材料降解, 从而连接强度降低。

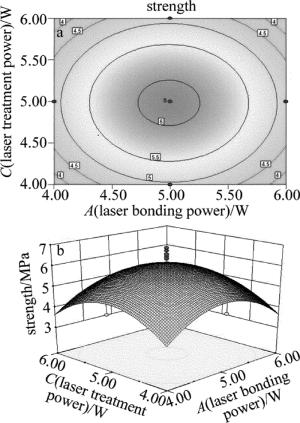

图 7是激光连接功率和表面处理功率对连接强度的交互式影响趋势。当激光连接功率为4W~5W和表面处理功率为4W~5W时, 随着激光连接功率和表面处理功率的增加, 连接强度不断提高; 当激光连接功率为5W~6W和表面处理功率为5W~6W时, 随着激光连接功率和表面处理功率的增加, 连接强度逐渐降低。当连接功率低于5W时, 随着表面处理功率的不断增加, 钛表面氧化膜逐渐增加, 聚苯乙烯的含氧官能团与氧化膜得到充分反应, 因此连接质量得到提高。而当连接功率高于5W时, 材料吸收了较多的能量, 产生烧蚀现象, 连接质量较差。

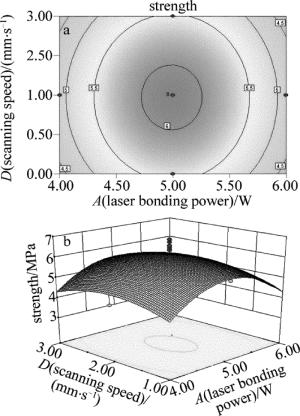

图 8是激光连接功率和表面扫描速率对连接强度的交互式影响趋势。当激光连接功率为4W~5W和表面扫描速率为1mm/s~2mm/s时, 随着激光连接功率和表面扫描速率的增加, 连接强度不断提高; 当激光连接功率为5W~6W和表面扫描速率为2mm/s~3mm/s时, 随着激光连接功率和表面扫描速率的增加, 连接强度逐渐降低。当表面扫描速率低于2mm/s时, 钛金属表面得到氧化, 生成一定厚度的氧化膜, 在激光连接功率提高时, 聚苯乙烯受热材料充分融化, 连接质量较好。当表面扫描速率高于2mm/s时, 由于速率过快, 钛金属表面不能充分氧化, 因此连接强度较低。

图 9是激光连接速率和表面扫描速率对连接强度的交互式影响趋势。当激光连接速率为1mm/s~2mm/s和表面扫描速率为1mm/s~2mm/s时, 随着激光连接速率和表面扫描速率的增加, 连接强度不断提高; 当激光连接速率为2mm/s~3mm/s和表面扫描速率为2mm/s~3mm/s时, 当激光连接功率和表面扫描速率逐渐增加时, 连接强度逐渐降低。在较低的激光连接速率和表面扫描速率下, 材料受热充分, 连接质量较好。

-

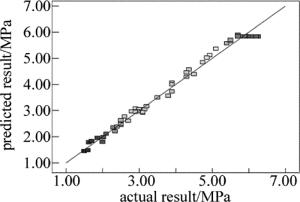

图 10为连接强度的预测值与实际实验值对比。从图中可以看出, 所测得的数据与建立的模型预测的数据误差不大[21]。表 4为实验值与预测值的对比。3组实际实验值与预测值的误差都在8%以内, 表明所建立的数学模型与实际符合。

A/W B/

(mm·s-1)C/W D/

(mm·s-1)E/s strength/MPa actual predicted error 4.5 1 5 2 90 3.08 3.25 5.5% 5 2 5.5 1 120 4.46 4.68 4.9% 5.5 3 6 3 150 3.78 3.98 5.2% Table 4. Verification of mathematical model

-

通过响应曲面法(response surface methodology, RSM)采用不考虑其它因素获得最大连接强度的优化准则, 得出最优工艺参量为:激光连接功率为4.99W, 激光连接速率为1.89mm/s, 表面处理功率为4.98W, 表面扫描速率为1.99mm/s, 氧等离子体处理时间为119.79s, 连接强度为6.26MPa。通过实验来验证优化准则所对应的优化结果, 实验测得的强度为6.21MPa, 得出实际值与预测值较为吻合。

2.1. 工艺参量的筛选

2.2. 实验设计

2.3. 数学模型建立

2.4. 工艺参量对连接强度影响分析

2.5. 模型验证

2.6. 工艺参量优化

-

本文中研究了氧等离子体处理后的PS与经激光表面处理的薄钛进行激光透射连接, 建立了激光透射连接工艺参量的数学模型, 分析工艺参量对连接强度的交互式影响, 得到优化工艺参量。

(1) 针对PS与钛难以实现激光透射连接问题, 提出了氧等离子处理PS和激光表面处理薄钛从而实现激光透射连接的新方法, 该方法使连接强度提高到6.0MPa以上, 氧等离子体改性后的PS表面生成了大量含氧官能团, Ti经过激光扫描处理后表面生成氧化膜, 处理后的PS与Ti的润湿性变好, 有利于连接强度的提高。

(2) 对连接工艺影响相对较大的有5个实验参量, 其对连接强度的贡献率排序为:表面处理功率>激光连接速率>表面扫描速率>激光连接功率>氧等离子体处理时间。激光连接功率和激光连接速率的交互式影响最大。

(3) 中心复合法设计建立的数学模型能够很好地预测实验结果, 采用不考虑其它因素获得最大连接强度的优化准则得出最优工艺参量为:激光连接功率为4.99W, 激光连接速率为1.89mm/s, 表面处理功率为4.98W, 表面扫描速率为1.99mm/s, 氧等离子体处理时间为119.79s, 连接强度为6.26MPa。

Map

Map

DownLoad:

DownLoad: