HTML

-

钛合金和不锈钢作为两种不同的金属,各自具有优异的性能。钛合金密度低、耐磨性高;而不锈钢的强度高、硬度高、韧性好、耐磨性高[1]。因此, 近年来将钛合金和不锈钢相结合作焊接件来研究异种金属焊接的热度不断上升。钛钢异种金属的焊接不仅能很好地发挥两金属的材料性能,而且能提高焊接零件的力学性能。但受到两种金属物理和化学性能差异的影响,焊接时在焊缝中容易产生TiFe,TiFe2等金属间化合物,使接头脆化,严重影响接头的强度和连接可靠性,并且焊接过程中易产生气孔,造成焊料的缺失及焊缝形貌的不规整[2]。随着激光器的发展,激光焊接技术日益成熟。由于激光具有能量高、密度大的特点,在焊接时能细化熔池晶粒、深熔焊缝中的金属,同时对物理和化学性能存在很大差异的金属有较强的同化作用,利于金属焊接的研究[3-7]。因此,本文中应用激光焊接技术分别研究了激光束在不锈钢一侧的偏焦量及两种金属间添加黄铜这两种方式的焊接,采用ANSYS软件进行两种方法的模拟,依据模拟数据进行焊接实验,分析不锈钢侧偏焦量及铜层厚度对焊件微观形貌及力学性能的影响。最终,通过反复模拟及实验,得出理想焊接数据,提出合理工艺方案。

-

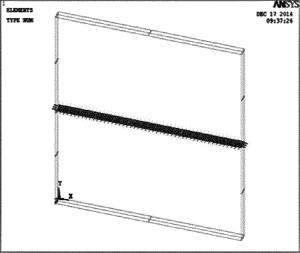

选择尺寸为50mm×20mm×2mm的304不锈钢和TA15钛合金两种金属进行仿真实验。建立如图 1所示的仿真模型。图中中线以上是304不锈钢,中线以下是TA15钛合金。在两金属材料的接触面上建立一个接触对,来减弱接触面对焊缝的热影响,如图 2所示。选取单元尺寸为1mm的solid70单元类型进行网格的划分。

-

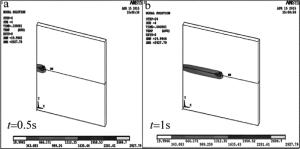

为了比较填充层黄铜厚度对焊接的影响,首先模拟无黄铜填充层情况下的温度场,利用时间历程后处理器观察所施加热源的移动状态和温度场分布情况[8],截取在某些时刻t温度场的分布(单位为℃),如图 3和图 4所示。

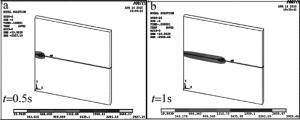

随后分别对0.1mm~0.8mm厚度的黄铜填充层的钛钢异种金属激光焊接的温度场进行仿真分析,本文中截取填充层黄铜的厚度为0.4mm的情况下对应时刻t温度场的分布情况(单位为℃),如图 5和图 6所示。

通过对比图 5和图 3可以看出,由于铜具有良好导热性,在加热阶段熔池的大小并没有因为添加铜层而有很大的改变,但温度场最高温度却有所下降,模拟焊接时铜层能将大量的热能传递到两侧金属,使两侧温度有所升高,焊缝最高温度降低[9]。由图 6与图 4比较可知, 在散热阶段加入铜层的焊接模拟可有效加快焊缝的冷却,减小温度梯度,降低热应力对焊接接头的影响,从而提高焊缝的性能。

为继续研究异种金属激光焊接温度场分布特点,寻找比较合适的填充层厚度,分别对钛合金一侧和不锈钢一侧在垂直焊缝方向上各取6节点进行热循环曲线分析[10],热循环曲线分析结果如图 7和图 8所示。其中图 7是无填充层时热循环曲线图,图 8是加入填充层黄铜时的热循环曲线图。

对比图 8和图 7可以发现, 加入铜层后,焊件的温度梯度明显减小。温度梯度是产生热应力的主要原因,所以降低温度梯度有利于减少热应力[11],由此可见,添加填充层黄铜对钛钢金属两侧温度场分布有较大的影响,可为实现钛合金-不锈钢异种金属焊接提供理论支持。

为了找到填充层黄铜的最佳合理厚度,分别计算不同厚度填充层不锈钢和钛合金两侧垂直焊缝方向上依次偏离中心焊缝4个节点[12-14]上的温度分布情况,整理如表 1所示。

copper layer 0mm 0.2mm 0.3mm 0.4mm 0.5mm 0.6mm 0.7mm 0.8mm 0.9mm stainless steel side(4mm) 187 177 176 175 174 171 174 171 169 stainless steel side(3mm) 239 224 222 220 217 213 215 212 208 stainless steel side(2mm) 511 501 489 471 447 418 458 414 362 stainless steel side(1mm) 1807 1746 1691 1625 1550 1466 1407 1366 1282 stainless steel side(0mm) 2916 2876 2818 2749 2681 2618 2581 2548 2534 titanium alloy side(0mm) 2933 2930 2929 2927 2923 2916 290 2878 2851 titanium alloy side(1mm) 2184 2101 2030 1956 1881 1805 1729 1654 1579 titanium alloy side(2mm) 712 591 559 529 502 478 456 435 416 titanium alloy side(3mm) 278 251 246 241 237 232 229 226 222 titanium alloy side(4mm) 203 187 185 183 181 179 179 176 174 Table 1. Both sides of temperature field distribution with copper layer of titanium alloy and stainless steel /℃

分析表 1数据可以看出:当铜层厚度小于0.5mm时,焊缝中心两金属间的温度差值不断增大; 铜层厚度在0.5mm~0.7mm时,焊缝中心两金属间的温度差值达到最高且趋于稳定,此时焊接接头两金属的相互融合最好,有利于实现两金属的稳定焊接,增强结合强度; 超过0.7mm时,焊缝中心两金属间的温度差值开始下降,融合度开始降低。综合考虑焊接接头材料的相互融合以及木材与焊缝界面结合的强度情况,可知钛钢异种金属焊接的填充层黄铜的合理厚度应在0.5mm~0.7mm左右。

1.1. 模型的建立及主要参量的选择

1.2. 不同铜层厚度温度场模拟结果及分析

-

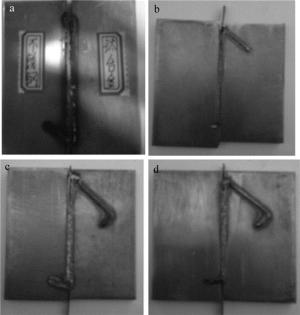

基于ANSYS模拟的结果,分别对填充黄铜厚度为0.5mm~0.7mm的钛钢异种金属进行焊接实验。选用YLS-2KW高功率光纤激光器,设定激光焊接功率为1.6kW,焊接速率为25mm/s,保护气体流量为1.5L/min,焊接结果如图 9所示。

由图 9可以看出, 相比无填充层的焊接试样,加入铜层后的焊件焊缝尺寸明显要小且成型较好。观察图 9中的焊接试样可以看出,相比0.7mm厚度的黄铜焊接试样,厚度为0.5mm和0.6mm的黄铜焊接试样焊缝中的铜熔化的较充分,而三者中0.6mm厚度的黄铜焊接试样焊缝成型最好,故选取0.5mm和0.6mm的黄铜焊接试样继续做力学分析。

-

首先对钛合金和不锈钢母材进行了硬度测试,得到不锈钢母材硬度为283.4HV,钛合金母材硬度为329.1HV。然后分别对铜层厚度为0.5mm和0.6mm的焊件试样的焊缝进行硬度测试。两焊接试样的硬度测量值如表 2所示。

microhardness/HV stainless steel side(0.3mm) stainless steel side (0.15mm) stainless steel side (0mm) titanium alloy side(0.15mm) titanium alloy side(0.3mm) copper layer(0.5mm) 339.5 249.3 216.8 238.7 326.4 copper layer(0.6mm) 321.6 241.5 210.6 239.5 305.6 Table 2. Microhardness of welding sample with copper layer

通过表 2数据可以看出,靠近焊缝中心位置与黄铜母材部分的硬度值差别不大,但靠近钛合金和不锈钢边缘的焊缝位置上的硬度值有所增加。这是由于黄铜与两种金属的接触面上由于焊接时的高温作用产生了熔融金属间的化学反应生成了部分脆性金属化合物[13],致使在靠近钛合金和不锈钢边缘位置上硬度增加较快。

-

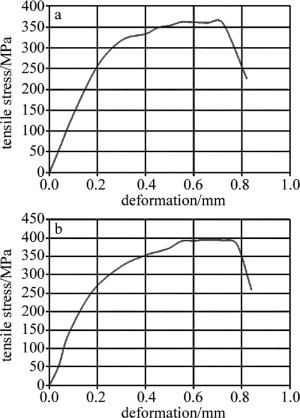

为了进一步分析焊接试样的力学性能,对铜层厚度为0.5mm和0.6mm的焊件试样在室温下进行抗拉伸实验,对黄铜厚度为0.5mm和0.6mm的焊接试样进行拉伸实验分析。实验结果如图 10所示。由图 10可以看出,黄铜厚度为0.5mm的最大拉伸应力明显低于黄铜厚度为0.6mm的焊件试样,这是由于焊接时会有少量的黄铜飞溅导致焊接不充分[15-16],影响焊缝质量,所以0.6mm厚度的铜层相比0.5mm厚度的铜层保证了焊接量的充足,得到了较高的拉伸应力值。

-

分别对黄铜厚度为0.5mm和0.6mm时的钛钢异种金属焊接试样的焊缝进行扫描,扫描结果如图 11和图 12所示。

比较图 11和图 12可以看出, 0.5mm厚度铜层焊件的焊缝中存在明显的凹坑,厚度为0.6mm的铜层焊件焊缝成型较好,这是由于焊接过程中激光不稳定和黄铜飞溅导致焊接不充分造成的,但两个图中均能看到气孔和焊瘤缺陷。放大到1000倍, 比较图 11和图 12观察焊缝可看出, 加入铜层后裂纹和气孔的数量都有所减少并且裂纹相对细小,这是因为加入黄铜,减少了脆性化合物的生成, 并且钛合金金属融化量减少降低了气体对焊缝的影响。从宏观形貌看, 加入填充层黄铜大大改善了激光焊接的焊缝成型质量及性能。综上分析,最佳填充层黄铜的厚度为0.6mm。

2.1. 加入铜层的焊件试样硬度测试

2.2. 加入铜层的焊件试样拉伸实验分析

2.3. 加入铜层的焊件焊缝形貌和微观组织分析

-

(1) 针对钛合金-不锈钢异种金属焊接工艺,选用304不锈钢和TA15钛合金两种金属进行激光焊接,提出两金属间加入填充层黄铜进行焊接的方法,应用ANSYS软件模拟焊接过程,同时分析温度场分布特点,得到填充层黄铜合理厚度应在0.5mm~0.7mm左右。

(2) 基于ANSYS模拟结果对加入黄铜厚度为0.5mm~0.7mm的试样进行焊接实验,发现相比直接焊接的情况,加入铜层后的焊件成型较好并且焊缝明显减小。观察焊件表面形貌发现, 0.5mm和0.6mm厚度铜层焊接试样焊缝成型最好。随后对黄铜厚度为0.5mm和0.6mm的焊接试样进行硬度实验、拉伸实验和扫描电镜实验分析,综合实验结果,得到填充层黄铜的最佳厚度为0.6mm。

Map

Map

DownLoad:

DownLoad: