-

高熵合金(high entropy alloy,HEA)由于高熵效应、迟滞扩散效应、多主元效应、晶格畸变效应以及鸡尾酒效应[1-3]等核心效应而具备高比强度、优异的抗高温氧化性以及极端工况下优良的耐磨、耐蚀等性能[4-6],可以应用在航空航天、船舶、汽车、以及石油化工等领域[7-9]。然而,制备出的高熵合金由于含有Mo、Ta、W等密度较大的元素,使得其具有较大的密度,往往超过104 kg/m3,严重影响了在航空航天及汽车等领域的应用。一些学者通过在高熵合金中加入轻质元素的方式降低其密度。LIN等人[10]通过真空电弧熔炼制备了AlxHfNbTaTiZr(x=0,0.3,0.5,0.75,1.0)轻质高熵合金(lightweight high entropy alloy,LHEA),随着Al含量的增加,合金密度逐渐降低,未添加Al的HfNbTaTiZr合金密度为9.72×103 kg/m3,而Al1.0HfNbTaTiZr合金密度降至8.91×103 kg/m3。尽管轻质高熵合金密度较低,但由于原子半径较大导致的成分失配以及组分之间的低混合焓导致的紧密亲和力,它们也表现出复杂的微观结构,甚至含有大量的金属间化合物,这导致轻质高熵合金的脆性更大。目前可以通过选择原子半径相近、密度较低的Ti、V、Al元素来制备不含有或者极少含有金属间化合物的高熵合金;还可以增加Ti、V、Al的含量,进一步降低合金的密度;在此基础上,通过添加适量具有较低导热系数和原子半径尺寸相近的Nb元素也能提高耐磨性能。HUANG等人[11]通过真空电弧熔炼制备了TixZrVNb (x=1, 1.5, 2) LHEA,根据物相分析,TiZrVNb合金含有体心立方晶体(body-centered cubic crystal,BCC)固溶体相以及V2Zr相,在提升Ti的含量之后,Ti1.5ZrVNb合金及Ti2ZrVNb合金均由单一BCC组成。LI等人[12]采用激光熔覆技术在H13钢表面制备了Al0.5CoCrFeNiNbx(x=0,0.2,0.4,0.6,0.8,1.0)HEA,结果表明,Nb1.0涂层的磨损质量最小,固溶强化和鸡尾酒效应使含Nb1.0涂层具有良好的耐磨性。

表面改性技术能够极大地拓宽高熵合金的应用领域。制备高熵合金的表面改性技术主要有激光熔覆、电化学沉积以及磁控溅射等,其中激光熔覆技术使得涂层具有极快的熔解与凝固速度、较小的热过渡区、与基体较好的冶金结合性等优势,此外,激光熔覆技术可获得晶粒细小、结构均匀致密的涂层组织[13-17]。DENG等人[18]在TC4基体上激光熔覆了CoCrFeNiMo0.2高熵合金涂层,结果表明,涂层在快速凝固过程中形成了BCC相和σ相,且具有典型的均匀枝晶组织; 由于晶格畸变效应、固溶强化以及细晶强化,导致涂层硬度得到较大提升,达到了900 HV,其磨损率相较于基体降低了13.5%。ZHANG等人[19]通过激光熔覆技术在TC4合金上制备了TiAlNiSiV高熵合金涂层,在其金相图中观察到,涂层与基体之间呈现锯齿状强冶金结合,组织均匀,并且尺寸在10 μm以下;涂层硬度达到了1357 HV,常温与800 ℃下的耐磨性分别是基体的5倍与4倍,将其应用于涡轮外表上,可以在很大程度上提升基体的使用寿命。本文中采用激光熔覆技术在TC4表面制备TiVNb基LHEA,分析了Al、Ni元素对TiVNb基LHEA组织性能的影响,同时研究了添加微量的陶瓷颗粒MoB对其组织及性能的影响,为高性能轻质高熵合金的工程应用提供指导。

-

实验中选用TC4钛合金为基体,通过线切割将基体切割成40 mm×15 mm×10 mm的块体,用砂轮机将基体去除表面氧化皮, 并在超声震荡机器中用无水乙醇去除基体表面污物,干燥待用。采用行星式球磨机(YXQM-4L型)将高纯Ti、V、Nb、Al、Ni、MoB粉末按照Ti3V2NbAlxNiy(x=0,0.5;y=0,0.5)物质的量比进行配制并混合均匀(球料比3 ∶1,转速200 r/min,球磨时间2 h),并将其在真空干燥箱中(DZF型,温度105 ℃)干燥2 h,随后用细筛网筛除粗粉末并将粉末封入真空袋中待用。将Ti3V2NbAl0.5Ni0.5、Ti3V2NbAl0.5、Ti3V2NbNi0.5、Ti3V2NbAl0.5Ni0.5/MoB轻质高熵合金依次记作TVN 1、TVN 2、TVN 3、TVN 4。

激光熔覆过程(光纤激光系统IPG YLS-10000型)通过预置粉末法在氩气氛围中(10 L/min)完成(离焦量48 mm,光斑直径6 mm,激光功率2000 W,扫描速率5 mm/s)。采用400~3000目砂纸及抛光布将涂层截面打磨平整光滑,使用凯勒试剂(体积比V(HF) ∶V(HNO3) ∶V(H2O)=8 ∶42 ∶50,腐蚀时间20 s)对涂层抛光面进行组织形貌的腐蚀。

利用扫描电镜(scanning electron microscope,SEM)与附带的能量分散谱仪(energy dispersion spectrometer,EDS)观察涂层形貌衬度; 利用X射线衍射仪(X-ray diffractometer,XRD)(型号:帕纳科X’ Pert PRO, Bruker)分析涂层物相组成(靶材:Cu,Kα射线;扫描速率:2°/min;角度:10°~80°)。采用分析天平(型号:FA2004,上海舜宇恒平科学仪器有限公司)通过阿基米德原理的方法测量并计算每个涂层的密度。采用Buehler型维氏显微硬度计测量涂层截面显微硬度(间距:0.15 mm;加载载荷:5 N,即HV0.5;加载时间和卸载时间:10 s)。利用超声波清洗仪(型号:JP-040S,深圳市洁盟清洗设备有限公司)清洗试样。利用往复式摩擦磨损试验机(型号:Rtec MFT-5000+Elite K)测试其磨损性能,实验参数为: 试样规格10 mm×15 mm×10 mm;对磨球Si3N4(直径9.6 mm);测试时间1200 s;加载力10 N;对磨速率8 mm/s。

-

根据轻质高熵合金成分体系选用具有低密度及高熔点合金元素为主要组元,本文中主要选择Ti、V、Nb、Al和Ni元素,并根据现有高熵合金的相形成规律,即半经验判据:混合熵、混合焓、原子尺寸差δr,综合反映混合焓与混合熵共同效应的参数Ω等,设计出主相为BCC基的轻质高熵合金的元素成分。高熵合金相形成的半经验判据如下:

$ \Delta S_{\text {mix }}=-R \sum\limits_{i=1}^n C_i \ln C_i $

(1) $ \Delta H_{\text {mix }}=\sum\limits_{i=1}^n 4 H_{i j} C_i C_j, (i \neq j) $

(2) $ T_{\mathrm{m}}=\sum\limits_{i=1}^n C_i T_{\mathrm{m}, i} $

(3) $ \varOmega=\frac{T_{\mathrm{m}} \Delta S_{\text {mix }}}{\left|\Delta H_{\text {mix }}\right|} $

(4) $ \delta_{\mathrm{r}}=\sqrt{\sum\limits_{i=1}^n C_i\left(1-\frac{r_i}{\bar{r}}\right)^2} $

(5) $ \Delta \chi=\sqrt{\sum\limits_{i=1}^n C_i\left(1-\frac{\chi_i}{\bar{\chi}}\right)^2} $

(6) $ A_{\mathrm{VEC}}=\sum\limits_{i=1}^n C_i A_{\mathrm{VEC}, i} $

(7) 式中:ΔSmix为混合熵;ΔHmix为混合焓;Tm为平均熔点;Tm, i为元素i的熔点;Ω为固溶体形成能力;δr为平均原子半径差;Δχ为平均电负性差;AVEC为平均价电子浓度;AVEC, i是元素i的价电子浓度;R是气体常数(8.314 J·K-1·mol-1);Ci和Cj分别是元素i和元素j的摩尔分数;n是合金体系中的元素种类数;ΔHij是元素i与j之间的原子对焓;ri是元素i的原子半径;$\bar{r}=\sum\limits_{i=1}^n C_i r_i $为平均原子半径;χi是元素i的电负性;$ \bar{\chi}=\sum\limits_{i=1}^n C_i \chi_i$,为平均电负性。ZHANG等人[20]提出,当-15 kJ/mol≤ΔHmix≤5 kJ/mol、12≤ΔSmix≤17 J/(K·mol)、Ω≥1.1和δr≤6.1%时,HEAs倾向于形成单相固溶体。GUO等人[21]提出,BCC相在AVEC < 6.87时更易形成;而面心立方晶体(face-centered cubic crystal,FCC)在AVEC>8.00更易形成;当AVEC处在6.87~8.00之间时,偏向于形成BCC+FCC相。

TVN X(X=1,2,3,4)LHEA的热力学参数如表 1所示。4种涂层的ΔHmix,Ω,δr,AVEC均在单一固溶体取值范围内,ΔSmix则比较接近取值范围,推测可形成单一固溶体涂层。

表 1 TVN X LHEA体系中各热力学参数

Table 1. Thermodynamic parameters in the TVN X LHEA system

coating composition ΔSmix/(J· K-1·mol-1) ΔHmix/(kJ·mol-1) Tm/K Ω δr/% Δχ/% AVEC TVN 1 11.44 -13.80 2031 1.68 5.31 5.78 4.78 TVN 2 9.80 -7.38 2054 2.72 4.50 2.55 4.38 TVN 3 10.02 -8.85 2115 2.73 5.48 6.01 4.57 TVN 4 11.46 -13.85 2032 1.68 5.40 5.83 4.79 -

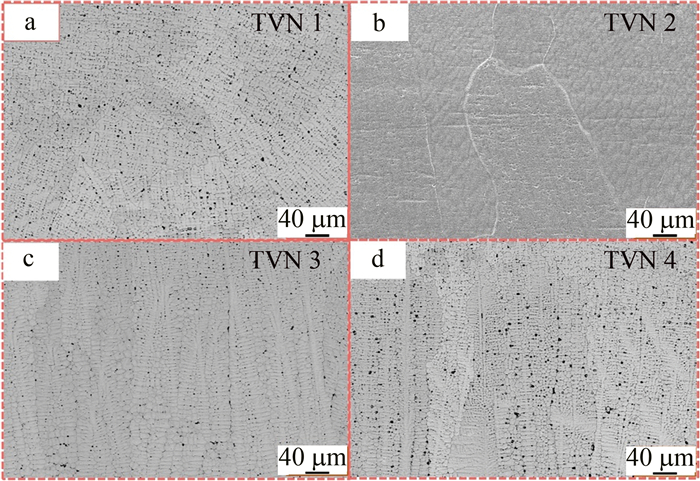

TVN 1、TVN 2、TVN 3及TVN 4这些LHEA涂层的SEM形貌分别见图 1a~图 1d。TVN 1涂层EDS能谱结果见图 2。图 2a和图 2b分别为低倍图与高倍放大图;图 2c为图 2b的元素含量强度图;图 2d~图 2h是图 2b的元素EDS能谱图。从图 1中可以观察到,TVN 1、TVN 2、TVN 3及TVN 4涂层无气孔、裂纹等缺陷。TVN 1、TVN 3及TVN 4涂层组织均由枝晶区和枝晶间区组成,为典型的枝晶结构,枝晶间区域未观察到析出物,EDS结果表明元素分布较为均匀。从枝晶间距看,TVN 3枝晶较大,TVN 4次之,TVN 1枝晶较小。TVN 2涂层组织由块状晶组成,其中分布有网状组织,EDS结果表明元素分布同样较为均匀。合金中除了少许的夹杂外,在晶粒内和晶界上并没有发现明显的析出物。虽然枝晶间有着存在明显的衬度变化,但图中的SEM-EDS谱图并没有显示出明显的成分波动,在枝晶臂和枝晶间做成分分析发现二者的化学成分含量分布也基本相似。

当温度下降时,BCC相在凝固早期更容易富含枝晶臂内高熔点元素,而枝晶间区域在凝固后期更容易富含低熔点元素。从图 2所示的元素分布分析可以看出,Nb的分布最为均匀,V与Ti元素分布较为均匀,Ni与Al元素分布有微小差异。这与涂层元素熔点对应。

涂层中Ti的含量远超过其理论含量(原子分数为0.43),其原因是在高能激光束的作用过程中,TC4基材表面薄合金层与合金粉末熔化并冶金结合,由于TC4基材中Ti原子进入粉末熔池,熔池快速凝固后,导致合金BCC相中固溶的Ti原子含量超过合金粉末理论含量,同时,激光熔覆工艺导致的熔池高的凝固速率也促进了树枝晶组织形成。合金粉末形成的熔池在激光熔覆快速凝固的过程中过冷度较大,使得熔池周围含有大量形核的质点,这些形核质点加速了形核的形成。快速熔解和凝固造成了每个树枝晶的生长时间被缩短,促进了整个涂层细晶的形成。此外,熔覆层中枝晶组织和热流方向相反的原因是树枝晶沿温度梯度最大的方向生长。

图 3为TVN X(X=1,2,3,4)LHEA的XRD图谱。不同Al、Ni含量的TVN X(X=1,2,3)合金呈现单一固溶体的BCC峰,表明该轻质高熵合金在激光熔覆工艺下具有优异的结构稳定性。因为V与Nb、Mo为BCC相的稳定元素,它们在稳定BCC型Ti晶格的同时降低了Ti晶格α/β相转变温度,所以使得Ti晶格更易保留具有BCC结构的β相。同时,XRD不存在Ti、V、Nb、Al、Ni单元素衍射峰,表明该高熵合金结晶性好。

TVN 2、TVN 3、TVN 4和TVN 1合金的BCC相晶格参数分别为0.3235 nm、0.3211 nm、0.3203 nm和0.3183 nm。其中,XRD谱图中主峰的位移角度逐渐增大。TVN 3合金与TVN 2合金相比,在Ni原子置换Al原子形成的固溶体中,TVN 3合金中BCC固溶体发生更严重的晶格畸变,而Ni原子半径相对于Al原子较小,原子半径较小的Ni原子使得晶格发生收缩的畸变。由布拉格方程可知,晶格尺寸d与XRD衍射峰角度成反比,TVN 3合金晶格尺寸d的减小导致其衍射峰向右偏移。TVN 1合金与TVN 3合金相比,由于Al、Ni的协同效应细化了晶粒,晶粒尺寸减小导致晶格尺寸d减小,衍射峰角度增大,图谱衍射峰向右偏移,结合图 1中的SEM图,TVN 1合金组织比TVN 3合金细化,也证实了这一点。

TVN 4 LHEA在添加了微量的MoB后在BCC相的基础上出现了第2相A15相,Mo、B的加入使BCC相的衍射峰向左移动,表明Mo、B的加入增大了体系的晶格畸变。推测可能是原子半径较小的B原子通过进入溶剂晶格间隙的方式增大了整体的晶格常数。

-

采用阿基米德排水法测得TVN 1、TVN 2、TVN 3和TVN 4高熵涂层的密度分别为5.24×103 kg/m3、5.08×103 kg/m3、5.45×103 kg/m3和5.43×103 kg/m3。利用混合规则(read-only memory, ROM)计算固溶体涂层的理论密度ρmix[20]:

$ \rho_{\text {mix }}=\frac{\sum\limits_i^n c_i A_i}{\sum\limits_{i=1}^n \frac{c_i A_i}{\rho_i}} $

(8) 式中:ci、Ai和ρi分别为i元素的原子物质的量分数、原子摩尔质量和密度;n是固溶体中元素的种类数。

理论计算得到TVN 1、TVN 2、TVN 3和TVN 4合金的密度分别为5.61×103 kg/m3、5.35×103 kg/m3、5.83×103 kg/m3和5.64×103 kg/m3。合金密度的实测值与计算值相比较小,主要是由于TC4基体对涂层进行了稀释,从而降低了其实际密度。

图 4显示了TVN X(X=1,2,3,4)LHEA涂层的维氏硬度分布。图中从涂层顶部到基体的硬度分布截面可划分为涂层、热影响区(heat-affected zone,HAZ)和基体3个区域,并且4种合金显微硬度均呈逐渐降低的走势。4种合金硬度分别达到了386.8 HV0.5、370.7 HV0.5、393.3 HV0.5、441.5 HV0.5,比基体TC4(322 HV0.5)分别提升了20.1%、15.1%、22.1%、37.1%。

4种LHEA硬度的提升主要得益于两个方面:一是涂层熵的增加导致了原子无序,进而导致了晶格畸变效应,其增强了涂层的固溶强化;高熵合金的迟滞扩散效应,使得合金中的每个原子被不同种类的原子包围而排列混乱、空位会被不同元素原子包围和竞争,因此原子或空位将通过曲折的扩散路径来迁移,这也增强了涂层的固溶强化;二是激光熔覆过程极快的冷却速率导致的非平衡凝固过程在一定程度上阻碍了成核的形成,导致晶粒无法快速生长,阻碍了晶粒的粗大化,这增强了涂层的细晶强化效应;其中TVN 4合金由于出现了第2相,第2相在涂层中的弥散分布起到复相强化的作用,进一步增加了其硬度。根据高熵合金的晶格畸变效应,体系中不同种类元素的原子半径差越大,固溶体的晶格畸变效果就会越严重,进而增强了体系的固溶强化效果;由于Ni原子的半径相对于Al原子的半径较小,因此TVN 3、TVN 1涂层与TVN 2涂层相比,Ni原子代替Al原子或则添加Ni原子均会导致晶格畸变效应,使得硬度提升,YAO等人的研究也证实了这一点[20];TVN 3与TVN 1涂层硬度差距不大,可能是TVN 1涂层中基体稀释率较高造成的。

此外,4种LHEA涂层顶部与涂层底部的硬度分布差距分别为16.2 HV0.5、24.9 HV0.5、19.5 HV0.5、31.8 HV0.5,表明形成了较为均匀的固溶体涂层。其中涂层顶部的组织硬度,高于涂层底部的组织硬度主要是由于较软的基体形成的熔池在涂层中的稀释造成的。

-

图 5a~图 5e分别为TVN 1、TVN 2、TVN 3、TVN 4 LHEA涂层及TC4基体摩擦系数(coefficient of friction,COF),图 5f为4种LHEA涂层与基体平均摩擦系数的柱状对比图。由图可知,TVN涂层的摩擦磨损过程分为磨合阶段与稳定磨损阶段共2个阶段。图 5表明,4种不同成分LHEA涂层稳定磨损阶段的摩擦系数均在0.5~0.7之间,其平均摩擦系数分别为0.6098、0.6627、0.6306、0.6243,均高于基体的0.4065;基体摩擦系数较低的原因可能是基体较软。此外,4种LHEA涂层的摩擦系数均是在磨合阶段初始时刻直接达到最高值,随后陡坡式降低,最后达到较为稳定的0.6左右即进入磨损的第二阶段。由于在之后第二阶段的磨损运动过程中摩擦系数没有出现剧烈的上下波动,因此涂层整个磨损运动过程不存在剧烈磨损阶段,表明涂层未产生严重的变形、振动及严重发热。

摩擦最初的时候出现的摩擦系数急剧上升至最大值这种现象的原因是:涂层与球面接触面积突然增大所产生的较大的摩擦阻力。在磨合阶段摩擦系数的降低的原因可能是,保护层的生成使得涂层磨损面与对磨球摩擦阻力减小。在稳定磨损阶段摩擦系数出现微量上下波动的原因可能是保护层不断地破裂与生成。

结合硬度图,从图 6a可以看出,涂层的磨损量随其平均硬度提升而降低,即涂层的耐磨性与硬度呈正相关关系,涂层耐磨性与平均硬度的变化规律符合经典的Archard定律(合金的耐磨性正比于其硬度)。TVN 1、TVN 2、TVN 3、TVN 4不同成分LHEA涂层的磨损率分别为0.94×10-4 mm3/(N·m)、0.99×10-4 mm3/(N·m)、0.92×10-4 mm3/(N·m)、0.87×10-4 mm3/(N·m),相比基体TC4分别降低了47.2%、44.4%、48.3%、51.1%。其中,TVN 4涂层的耐磨性最高而TVN 2涂层耐磨性最低,且均高于基体TC4磨损率。这说明Ni元素的加入可以通过减小晶格尺寸来引发晶格畸变,进而导致固溶强化的方式增大涂层硬度并降低磨损率,而Mo、B元素的加入可以通过生成硬质相并以复相强化的方式提升涂层硬度来提高耐磨性。图 6b为室温条件下4种LHEA涂层磨损轨迹中心垂直于滑动方向的横截面曲线,包括磨损轨迹的深度和宽度。其中基体的磨损痕迹相对较宽且较深,基体的磨痕截面积均大于TVN X LHEA涂层的磨痕截面积。

图 6 a—TVN X LHEA的磨损率图 b—TVN X LHEA的相应横截面曲线

Figure 6. a—wear rate plots for TVN X LHEA b—the corresponding cross-section curves of TVN X LHEA

图 7分别为TVN 1、TVN 2、TVN 3、TVN 4 LHEA涂层及TC4基体磨痕形貌。在高熵合金的磨痕表面(见图 7a~图 7d),观察到分层现象以及较为明显的塑性变形。在磨损轨迹上可以看到大量的磨料粘附,说明形成了粘着磨损;其磨损表面还存在部分黑色区域,推测是在涂层表面形成了氧化层;此外,涂层表面还出现了浅而窄的平行犁沟。由图 7b中可以观察到,TVN 2涂层的磨痕内出现了大量致密的颗粒,推测其在磨损过程中可能作为第三体颗粒而进一步加剧磨痕内的沟槽,这些沟槽会导致TVN 2合金涂层的摩擦系数波动加剧。图 7c为TVN 3涂层磨痕形貌,在分布不均匀的黑色区域上观察到一些疲劳裂纹,多数裂纹萌生方向垂直于对磨球运动方向,表明TVN 3涂层在磨损过程中受到了对磨球较大的切应力与压应力,这也导致了其摩擦系数在稳定磨损阶段的增大。图 7d为TVN 4涂层磨痕形貌,该合金与TVN 3合金出现了同样的裂纹,表明TVN 3涂层在磨损过程中同样受到了对磨球较大的切应力与压应力,进而造成了其摩擦系数在稳定磨损阶段的总体性增大。图 7e为TC4基体磨痕SEM结果,其涂层磨痕形貌出现了平行于对磨球运动方向的大量宽而深的犁沟和一些磨屑,以及微量黑色区域。

图 7 TVN 1、TVN 2、TVN 3、TVN 4 LHEA和TC4磨损表面的SEM分析

Figure 7. SEM analyses of the worn surface stested of TVN 1、TVN 2、TVN 3、TVN 4 LHEA and TC4

图 8a为TVN 1高熵合金磨痕形貌SEM及EDS结果。对其磨损轨迹上的磨料粘附进行EDS元素扫描,检测到涂层元素Ti、V、Nb在黏着层上富集、Al和Ni在磨痕内均匀分布以及Si3N4对磨球中Si在黏着层的微量焊合,说明磨屑在磨损过程中焊合在磨痕表面形成了粘着磨损。对于其磨损表面存在的部分黑色区域,根据EDS面扫分析,黑色区域含有O、Ti、V、Nb、Si等元素,故推测形成了氧化层;这可以归因于涂层表面在连续的摩擦下产生高温高热,在室温下出现闪蒸现象,促进了涂层表面氧化层的形成。此外,涂层表面出现的浅而窄的平行犁沟可能是磨粒微切削引起。因此该高熵合金在常温状态下的摩擦磨损过程存在3种摩擦磨损机制,主要为黏着磨损,然后是少量的氧化磨损以及磨粒磨损。此外,可以观察到氧化层与黏着层有分层现象,这也导致了在循环磨损过程中摩擦系数曲线在稳定磨损阶段的微量上下波动。

图 8 a—TVN 1 LHEA磨损表面的SEM-EDS分析 b—TC4磨损表面的SEM-EDS分析

Figure 8. a—SEM-EDS analyses of the worn surface stested of TVN 1 LHEA b—SEM-EDS analyses of the worn surface stested of TC4

结合图 7,TVN 4涂层磨屑最少,然后是TVN 1与TVN 3,TVN 2最多。4种LHEA磨屑的EDS点扫分析结果均显示其富含O和Ti,表明第三体颗粒可能是由Ti的氧化物组成。推测塑性变形的加剧和往复磨损的热量积累造成了磨损碎屑和氧化物颗粒的增多。前者是由4种HEAs合金的硬度造成的,这与硬度结果一致;后者也造成了磨痕氧化层的增多。

由于受到硬质对磨球的切削,涂层表面微凸体承受挤压正应力而发生塑性变形,同时相对运动使得黏着点被剪切破坏,在切向应力的作用下,合金在剪切强度低的位置断裂并被撕裂下来,之后剥落的磨屑焊合在磨痕表面进而发生粘结,形成具有减磨作用的黏着层,造成黏着磨损;同时部分加工硬化的磨屑、氧化物颗粒以及氮化硅颗粒等硬质颗粒形成游离的磨粒,使得平行于滑动方向的磨削面上出现多道犁沟,造成磨粒磨损。此外,由于Ti、V、Nb的导热系数均较低,分别为21.9 W/(m·K)、30.7 W/(m·K)、53.7 W/(m·K),结合高熵合金的鸡尾酒效应,在往复式载荷的反复作用下,Ti、V、Nb元素可能使磨痕表面产生更多的热量积累,从而形成具有减磨作用的氧化膜,造成氧化磨损[22]。因此,该合金的摩擦磨损是在挤压正应力与切向应力的协同作用下,发生着剪切破坏-黏着-再剪切破坏-再黏着的循环磨损过程,同时在时间的积累下,磨痕表面热量不断增加使得磨痕表面发生氧化进一步降低了磨损量。

图 8b为TC4基体磨痕SEM及面扫结果。通过对点状磨屑进行点扫、块状磨屑进行线扫分析,发现其中富含Ti元素,表明Ti合金磨屑由于被剪切未来得及转移而黏附在磨痕内。同时,在黑色区域上检测到Ti、V、Al、Si及O元素,故推测形成了Ti、V及Al的氧化物;基体中氧化层较少的原因可能是其中V元素较少及不含Nb元素,无法累积足够的能量来产生氧化物,故该基体的磨损是通过磨粒磨损及微量氧化磨损进行的。通过与图 8a对比可以看出,基体与TVN 1高熵合金涂层磨痕有明显区别:基体磨痕内存在深而宽的犁沟,而涂层犁沟浅而窄;此外,相较于TVN 1片状分布且有连接趋势的氧化层,TC4基体呈点状分布的氧化物无法有效保护基体;同时TC4基体的黏着物微乎其微,而TVN 1涂层的黏着层几乎布满磨痕内部,这也造成了TVN 1涂层更小的磨损量。结果表明,涂层的耐磨性优于基体。

图 9a和图 9b为TVN 4 LHEA涂层磨痕SEM结果,其下方的8个小图则是图 9b的EDS结果。根据磨痕SEM图像及其面扫能谱结果,观察到平行于滑动方向的犁沟;同时根据磨痕面扫能谱结果,O元素在黑色区域富集,涂层元素在塑性变形区域富集,该合金同样存在黏着磨损、磨粒磨损及氧化磨损机制。

结合图 7与图 9,观察到TVN 4涂层与TVN 3涂层的氧化层上都出现了裂纹,而裂纹发生在氧化层而非黏着层主要由对磨球的最大切应力决定,由赫兹接触理论可知,材料在磨损过程中受到的最大切应力往往存在于接触面以下一定深度的次表面,所以涂层在磨损过程中产生的裂纹优先传递给了氧化层。同时,相对于较软的涂层,氧化层较差的脆性也在一定程度上加剧了其表面裂纹的产生。但是TVN 4涂层磨痕内氧化层裂纹的产生原因比TVN 3合金更为复杂。根据赫兹接触理论可知,合金受到切应力便会使得其内部位错发生增殖和转移,但是磨损过程中的高温高热降低了高熵合金迟滞扩散效应的效果,于是位错更容易在晶界和硬化相附近积累,并最终导致合金的次表面产生微裂纹和层状剥落等缺陷。结果表明,TVN 4 LHEA合金的A15相虽然增加了涂层硬度,却也在一定程度上增大了其脆性。

相较于其它LHEA涂层,观察到TVN 4涂层塑性变形较轻,并且磨屑最少,磨屑难以焊合成更大的磨粒来导致磨粒磨损,这也直接导致了该涂层磨痕内犁沟窄而浅的形貌,观察图 6a可以看出,TC4磨痕截面的犁沟浅而少。此外,微量Mo掺杂TVN 4涂层生成的A15相及Mo氧化物也起到了自润滑的作用。ZHANG等人[23]在EA4T钢基体上激光熔覆了不同Mo含量的Fe-Cr-Mo涂层,结果表明,Mo添加导致涂层的犁沟形貌明显减少,磨粒磨损的效果减弱,同时磨损过程中Mo被氧化,其氧化物具有一定的自润滑作用。

图 10是TVN X(X=1,2,3,4)LHEA磨痕表面的元素质量分数对比图。涂层在摩擦磨损过程中,其表面与氮化硅对磨球之间形成摩擦副,使得微量Si元素残留在涂层表面,同时较软的BCC相黏附在涂层及对磨球表面造成三体磨损。4种LHEA涂层表面Si含量的差异主要由其硬度及其与对磨球的焊合能力决定,硬度越大的涂层越容易对氮化硅球造成损伤,其磨痕内Si含量越多,图中Si含量差异与硬度分布图结果一致。同时,BCC相与对磨球的焊合也在一定程度上增大了Si含量。从图中也可以观察到,磨痕内O含量较高,表明涂层可以通过生成氧化层来降低磨损率。此外,TVN 3合金受到TC4基体的稀释,因此含有少量Al元素。

因此,TVN涂层通过固溶强化与细晶强化提升了其硬度,根据Archard定律,提升合金的硬度可以降低磨损量。在摩擦磨损过程中,涂层在对磨球的正应力与切应力下发生塑性变形,塑性变形的磨屑焊合在磨痕内发生黏着磨损,热量的不断积累生成氧化层造成氧化磨损。黏着层与氧化层在应力下不断地破裂与生成造成了摩擦系数的微量波动,同时,两者形成了分层的保护层在一定程度上削弱了对磨球对涂层的切削,从而减小了磨损量与磨损率。TVN 4涂层由于MoB陶瓷颗粒的加入产生了A15相,其具有的自润滑效果削弱了磨损过程中造成的涂层损失。

-

研究了TVN X(X=1,2,3,4)LHEA的物相组织与力学性能以及Al、Ni与MoB对涂层耐磨性的影响,并进行了实验数据的分析。

(a) TVN 1、TVN 2、TVN 3及TVN 4高熵合金涂层分别由树枝晶、网状晶、树枝晶、树枝晶组成。此外,4种合金涂层的物相均由BCC固溶体组成,其中TVN 4涂层由于Mo的加入导致形成了A15相。

(b) TVN 1、TVN 2、TVN 3及TVN 4高熵合金涂层的硬度分别达到386.8 HV0.5、370.7 HV0.5、393.3 HV0.5、441.5 HV0.5,均高于TC4基体。TVN 1、TVN 2、TVN 3及TVN 4高熵合金涂层的磨损率与其平均硬度成负相关,相比基体TC4分别降低47.2%、44.4%、48.3%、51.1%。其磨损机制均以黏着磨损为主,并伴随氧化磨损以及磨粒磨损。

(c) TVN 1、TVN 2、TVN 3及TVN 4高熵合金涂层硬度的提升得益于BCC相的固溶强化以及激光熔覆快速凝固的细晶强化;其中TVN 4涂层由于A15相在涂层中的钉扎效应而引起的复相强化导致了其硬度高于其它涂层。微量Mo的掺杂提升了TVN 4涂层的自润滑能力,使得其耐磨性优于其它涂层。

激光熔覆Ti3V2 Nb基轻质高熵合金涂层耐磨性能的研究

Study on wear resistance of laser cladding Ti3V2Nb based on lightweight high entropy alloy coatings

-

摘要: 为了制备具有合适微观结构和优异性能的轻质高熵合金(LHEA),采用激光熔覆技术在TC4基体上制备了不同Al、Ni物质的量比的Ti3V2NbAlxNiy LHEA,对其微观结构及其摩擦磨损性能进行研究,并分析了添加微量MoB陶瓷颗粒对其组织性能的影响。结果表明,Ti3V2NbAl0.5Ni0.5、Ti3V2NbAl0.5、Ti3V2NbNi0.5涂层的物相由单一体心立方晶体(BCC)组成,而Ti3V2NbAl0.5Ni0.5/MoB涂层则形成了第2相A15相;相对基体的硬度,4种涂层的硬度均有提升;4种涂层的磨损形式主要为黏着磨损,磨痕内分布有黏着层与少量氧化层,此外也在磨痕内观察到轻微的磨粒磨损产生的犁沟特征,相对于基体的磨损率均有较大降低,其中Ti3V2NbAl0.5Ni0.5/MoB涂层的磨损率降低了51.1%。所制备的LHEA耐磨性好,可作为航空航天、国防设备制造等领域中TC4零件的保护性涂层。Abstract: In order to prepare lightweight high entropy alloy (LHEA) with suitable microstructure and excellent properties, Ti3V2NbAlxNiy LHEA with different Al and Ni ratios were prepared on TC4 substrate using laser cladding technology. Its microstructure, friction, and wear properties were studied, and the effect of adding a small amount of MoB ceramic particles on its microstructure and properties was discussed. The results show that the phases of Ti3V2NbAl0.5Ni0.5, Ti3V2NbAl0.5 and Ti3V2NbNi0.5 coatings are composed of a single body-centered cubic crystal(BCC), while the second phase A15 is formed in Ti3V2NbAl0.5Ni0.5/MoB coatings. Compared with the hardness of the matrix, the hardness of four coatings has been improved. The wear forms of four coatings are mainly adhesive wear, with adhesive layer and a small amount of oxide layer distributed in the wear marks, and furrow characteristics caused by slight abrasive wear are also observed in the wear marks. Compared with the matrix, the wear rate of Ti3V2NbAl0.5Ni0.5/MoB coating is greatly reduced, and the wear rate of Ti3V2NbAl0.5Ni0.5/MoB coating is reduced by 51.1%. The LHEA in this paper has good wear resistance and can be used as a protective coating for TC4 parts in aerospace, national defense equipment manufacturing and other fields.

-

表 1 TVN X LHEA体系中各热力学参数

Table 1. Thermodynamic parameters in the TVN X LHEA system

coating composition ΔSmix/(J· K-1·mol-1) ΔHmix/(kJ·mol-1) Tm/K Ω δr/% Δχ/% AVEC TVN 1 11.44 -13.80 2031 1.68 5.31 5.78 4.78 TVN 2 9.80 -7.38 2054 2.72 4.50 2.55 4.38 TVN 3 10.02 -8.85 2115 2.73 5.48 6.01 4.57 TVN 4 11.46 -13.85 2032 1.68 5.40 5.83 4.79 -

[1] 赵懿臻, 张航, 蔡江龙, 等. 激光增材制造BCC基难熔高熵合金组织与性能研究. 中国激光, 2022, 49(14), 1402105. ZHAO Y Zh, ZHANG H, CAI J L, et al. Study on the structure and properties of BCC based refractory high entropy alloy manufactured with photoadditive[J]. Chinese Journal of Lasers, 2022, 49(14): 1402105(in Chinese). [2] PRIYANKA K, AMIT K G, RAJESH K M, et al. A comprehensive review: Recent progress on magnetic high entropy alloys and oxides[J]. Journal of Magnetism and Magnetic Materials, 2022, 554: 169142. doi: 10.1016/j.jmmm.2022.169142 [3] TSAI M H, YEH J W. High-entropy alloys: A critical review[J]. Materials Research Letters, 2014, 2(3): 107-123. doi: 10.1080/21663831.2014.912690 [4] CAI Zh B, CUI X F, LIU Zh. Microstructure and wear resistance of laser cladded Ni-Cr-Co-Ti-V high-entropy alloy coating after laser remelting processing[J]. Optics and Laser Technology, 2018, 99: 276-281. doi: 10.1016/j.optlastec.2017.09.012 [5] SHU F Y, LIU S, ZHAO H Y. Structure and high-temperature pro-perty of amorphous composite coating synthesized by laser cladding FeCrCoNiSiB high-entropy alloy powder[J]. Journal of Alloys and Compounds, 2018, 731: 662-666. doi: 10.1016/j.jallcom.2017.08.248 [6] LI Sh, TOMIKO Y. High-temperature oxidation performance of laser-cladded amorphous TiNiSiCrCoAl high-entropy alloy coating on Ti-6Al-4V surface[J]. Surface & Coatings Technology, 2022, 433: 128123. [7] DENG Ch, WANG Ch, CHAI L J. Mechanical and chemical properties of CoCrFeNiMo0.2 high entropy alloy coating fabricated on Ti6Al4V by laser cladding[J]. Intermetallics, 2022, 144: 107504. doi: 10.1016/j.intermet.2022.107504 [8] ARIF Z U, KHALID M Y, RASHID A A, et al. Laser deposition of high-entropy alloys: A comprehensive review[J]. Optics & Laser Technology, 2022, 145: 107447. [9] ZHANG M N, WANG D F, HE L J. Microstructure and elevated temperature wear behavior of laser-cladded AlCrFeMnNi high-entropy alloy coating[J]. Optics and Laser Technology, 2022, 149: 107845. doi: 10.1016/j.optlastec.2022.107845 [10] LIN Ch M, JUAN Ch Ch, CHANG Ch H. Effect of Al addition on mechanical properties and microstructure of refractory AlxHfNbTaTiZr alloys[J]. Journal of Alloys and Compounds, 2015, 624: 100-107. doi: 10.1016/j.jallcom.2014.11.064 [11] HUANG T D, WU Sh Y, JIANG H. Effect of Ti content on microstructure and properties of TixZrVNb refractory high-entropy alloys[J]. International Journal of Minerals, 2020, 27(10): 1318-1325. [12] LI Zh T, JING C N, FENG Y. Microstructure evolution and properties of laser cladding Nb containing eutectic high entropy alloys[J]. International Journal of Refractory Metals and Hard Materials, 2023, 110: 105992. doi: 10.1016/j.ijrmhm.2022.105992 [13] ZHANG H, HE Y Z, PAN Y. Synthesis and characterization of FeCoNiCrCu high-entropy alloy coating by laser cladding[J]. Materials & Design, 2011, 32(4): 1910-1915. [14] ZHANG H, HE Y, PAN Y. Enhanced hardness and fracture toughness of the laser-solidified FeCoNiCrCuTiMoAlSiB0.5 high-entropy alloy by martensite strengthening[J]. Scripta Materialia, 2013, 69 (4): 342-345. doi: 10.1016/j.scriptamat.2013.05.020 [15] QIU X W, ZHANG Y P, HE L, et al. Microstructure and corrosion resistance of AlCrFeCuCo high entropy alloy[J]. Journal of Alloys and Compounds, 2013, 549 (5): 195-199. [16] YE X, MA M, LIU W, et al. Synthesis and characterization of high-entropy alloy AlxFeCoNiCuCr by laser cladding[J]. Advances in Materials Science and Engineering, 2011, 7: 485942. [17] HUANG C, ZHANG Y, VILAR R, et al. Dry sliding wear behavior of laser clad TiVCrAlSi high entropy alloy coatings on Ti-6Al-4V substrate[J]. Materials & Design, 2012, 41: 338-343. [18] DENG Ch, WANG Ch, CHAI L J. Mechanical and chemical pro-perties of CoCrFeNiMo0.2 high entropy alloy coating fabricated on Ti6Al4V by laser cladding[J]. Intermetallics, 2022, 144: 107504. doi: 10.1016/j.intermet.2022.107504 [19] ZHANG H X, DAI J J, SUN C X. Microstructure and wear resistance of TiAlNiSiV high-entropy laser cladding coating on Ti-6Al-4V[J]. Journal of Materials Processing Technology, 2020, 282: 116671. doi: 10.1016/j.jmatprotec.2020.116671 [20] YAO H W, LIU Y M, SUN X H, et al. Microstructure and mecha-nical properties of Ti3V2NbAlxNiy low-density refractory multielement alloys[J]. Intermetallics, 2021, 133: 107187. doi: 10.1016/j.intermet.2021.107187 [21] GUO S, NG C, LU J, et al. Effect of valence electron concentration on stability of FCC or bcc phase in high entropy alloys[J]. Journal of Applied Physics, 2011, 109(10): 103505. doi: 10.1063/1.3587228 [22] LI Zh T, JING C N, FENG Y, et al. Microstructure evolution and properties of laser cladding Nb containing eutectic high entropy alloys[J]. International Journal of Refractory Metals and Hard Materials, 2023, 110: 105992. doi: 10.1016/j.ijrmhm.2022.105992 [23] 张鸿羽, 余敏, 华俊伟, 等. Mo元素对Fe-Cr-Mo激光熔覆层组织及性能的影响[J]. 中国激光, 2021, 48(22): 2202010. ZHANG H Y, YU M, HUA J W, et al. The effect of Mo element on the structure and properties of Fe-Cr-Mo laser cladding layer[J]. Chinese Journal of Lasers, 2021, 48(22): 2202010(in Chinese). -

网站地图

网站地图

下载:

下载: