-

实际生产工作中,金属材料的失效经常发生在材料表面。近年来,为提高材料的利用率和应用范围,激光对金属材料表面处理受到了广泛的关注[1-2]。飞秒激光与长脉冲激光或连续激光相比具有超短脉宽和超高峰值功率的特点,使得飞秒激光与材料作用具有明显的优势。飞秒激光作用于材料时发生非线性多光子效应,使得材料的加工尺寸达到微纳米级,加工精度明显提高[3]。几乎所有的物质受飞秒激光诱导在接近其烧蚀阈值的脉冲能量下都能形成表面周期性波纹结构[4]。

1965年,BIRNBAUM[5]首次利用飞秒激光诱导半导体表面形成周期性波纹。BOROWIEC等人[6]在磷化铟等半导体表面制备出周期小于入射激光波长的波纹结构。NATHALA等人[7]通过改变飞秒激光参量在金属钛表面获得了两种方向垂直、周期差异明显的波纹结构。在材料表面诱导产生的微纳米级波纹结构在表面润湿性、光学特性、生物兼容性等方面具有显著的优势。BALDACCHINI等人[8]在利用飞秒激光辐射金属硅制备出超疏水表面。MORADI等人[9]在不锈钢表面获得超疏水性能,并研究了不同加工参量(脉冲能量、扫描速率等)对表面疏水性的影响。GUO课题组在用飞秒激光对铝进行表面处理后,发现铝表面对光的吸收率最高可达90%以上[10]。金属材料中尤其是不锈钢以其良好的力学性能和耐腐蚀性能被广泛应用在各个领域。因此,制备可控的不锈钢微纳结构表面具有重大意义。

然而,到目前为止对不锈钢表面微纳结构的研究还有局限性,改变飞秒激光加工工艺参量所得的表面形貌及其形成机理尚不明确。基于这种情况,本文中主要研究了空气中飞秒激光脉冲能量对不锈钢表面形成周期性微纳结构的影响规律,以期扩展不锈钢的应用范围。

-

实验中采用Libra公司生产的飞秒激光器,在大气环境下进行,具体参量如下:飞秒激光波长为800nm,脉冲宽度为50fs,重复频率为1000Hz,最大单脉冲能量为3mJ,光斑直径约为330μm。激光束呈高斯能量分布,经焦距为120mm透镜聚焦后垂直入射到材料表面。实验过程中,飞秒激光器输出的脉冲光束通过两片全反镜准直后,通过能量衰减器、光学快门、分光镜透镜聚焦到靶材上。通过能量衰减器调节激光束能量,通过光学快门来控制作用到材料表面的激光脉冲个数,利用功率计实时监测激光能量。靶材固定在Power Integrations(PI)公司生产的平移台上,通过电脑及控制器来控制平移台的移动。实验光路如图 1所示。

Figure 1. Schematic diagram of experimental device for micro-nano structure of stainless steel surface induced by femtosecond laser

实验材料为304不锈钢,其主要化学成分见表 1。不锈钢样品经800#~2000#的砂纸研磨,并经过抛光后用蒸馏水冲洗干净,酒精擦拭后保存使用。

Table 1. Main chemical composition (mass fraction w) of 304 stainless steel

w(C) w(Si) w(Mn) w(P) 0.00048 0.004 0.0121 0.00031 w(S) w(Ni) w(Cr) 0.00002 0.0814 0.1822 加工后的实验样品采用JSM-6510F型扫描电子显微镜进行显微形貌观察。将以单脉冲方式在样品表面作用不同脉冲能量,通过得到的显微形貌图来分析不同参量下飞秒激光诱导不锈钢表面产生的周期性波纹结构。飞秒激光作用不锈钢表面主要工艺参量见表 2。

Table 2. Main process parameters

No. 1 2 3 4 5 6 7 8 9 10 pulse energy/mJ 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 -

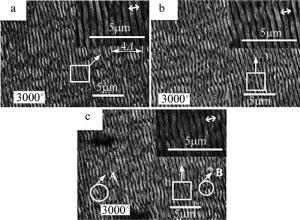

图 2为单脉冲情况下,脉冲能量为0.1mJ, 0.2mJ, 0.3mJ时样品的显微形貌图。通过观察可知,当脉冲能量为0.1mJ时,不锈钢表面形成较为均匀光滑的周期Λ≈580nm的波纹结构,其方向与激光偏振方向垂直(见图 2a)。当脉冲能量为0.2mJ时,形成的周期性波纹与脉冲能量为0.1mJ时相比几乎没有差别,形貌依然清晰,但波纹周期增大,约为620nm(见图 2b)。当脉冲能量为0.3mJ时,周期性波纹变得弯曲(见图 2c中的A处),少量的波纹出现断裂和错位现象(见图 2c中的B处)。但整体形貌依然为垂直于偏振方向的周期性波纹结构,周期再次增大到约640nm(见图 2c)。这类飞秒激光诱导形成高度周期化、垂直于激光偏振方向的波纹结构,是利用在烧蚀阈值附近的脉冲能量辐射材料表面而得到的[11]。

飞秒激光垂直辐射不锈钢表面时,一部分能量被表面反射,一部分能量沉积下来进行光热转换。首先激光光子被材料电子吸收,其次处于非平衡态的电子发生能量弛豫,然后电子和声子相互作用(作用过程用“双温模型”[12]解释),最后能量以声子的形式传递给晶格,晶格温度升高引发材料表面发生相变,最终导致表面材料的去除[13-14]。脉冲能量一定程度上决定了晶格温度的改变。

对于垂直于激光偏振方向的周期性波纹的形成,学者们提出了不同的机制,如:库伦爆炸-自组装模型、分子动力学模型、自组织、二次谐波、等离子体激元模型(surface plasmon polariton,SPP)等[15-17]。日本京都大学的SAKABE等人[18]将这种周期性波纹的形成归结为:飞秒激光在材料表面诱导等离子体波产生;空间分布的等离子云发生库伦爆炸,导致材料表面薄层被烧蚀,当脉冲能量足够大时,仅一个脉冲便可得到这类周期性波纹。并且,SAKABE等人[18]经过讨论得出此类波纹的周期与诱导产生的等离子体波的波长是一致的。波纹周期d的公式为:

$ d = {\lambda _{{\rm{SP}}}} = \lambda {\left[ {1 + {{\left( {\frac{{{n_{{\rm{es}}}}{e^2}{\lambda ^2}}}{{{m_{\rm{e}}}{c^2}}} - 2} \right)}^{ - 1}}} \right]^{ - 1/2}} $

(1) 式中,λSP为等离子体波的波长,λ为入射激光波长,nes为激光诱导产生的表面电子密度,e为电子的电荷,me为电子的质量,c为光在真空中传播的速度。表面电子密度nes的大小跟脉冲能量和入射激光波长λ均有关系。此外,波纹周期与波长的关系为0.5 λ≤d≤0.85λ[18],当入射激光波长λ=800nm时,波纹周期的范围为400nm~680nm。这与作者的实验结果一致。

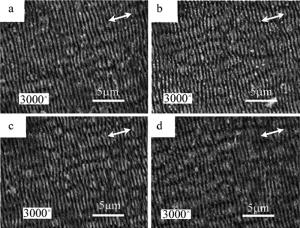

图 3为脉冲能量为0.4mJ~0.7mJ时样品的显微形貌图。周期性波纹变的弯曲,波纹结构不再均匀,部分波纹断裂,相邻波纹之间出现相互粘结并长大的现象。在图 3b中有少量的纳米颗粒覆盖在波纹上。表面产生不明显的平行于激光偏振方向的大尺度波纹(见图 3a~图 3d)。

图 4为激光能量增加到0.8mJ~1.0mJ时,长直波纹几乎全部断裂成长度约为2.7μm~3.5μm的短波纹,短波纹相互粘结(见图 4c中的A处),构成明显的周期大于入射激光波长的微米级的平行于激光偏振方向的波纹结构,形成的波纹结构的周期随脉冲能量的增加而增大,并且有些已断裂成单个的锥状体(见图 4c中的B处)。波纹上还覆盖着结构与原波纹方向一致的周期性短波纹。水平和垂直于激光偏振方向的周期性波纹同时产生(见图 4a~图 4c)。

这类微米级大尺度波纹的产生是由于脉冲能量远远大于烧伤阈值而产生的。已有的研究表明,垂直于激光偏振方向的纳米级波纹结构和平行于激光偏振方向的微米级波纹结构往往同时出现。但由于形成的这两类波纹结构在形貌和方向上有明显不同,故其生成机制也不能用同一模型来解释。对于这种大尺寸的波纹结构本文中采用毛细波机制来解释。

本实验中飞秒激光辐射材料表面,在熔化层中形成的不均匀温度场成为表面毛细波形成的主要驱动力。假设单个脉冲能量能够充分地被材料表面吸收,由于材料表面粗糙不均匀以及自身缺陷的存在,使得材料表面对激光能量的吸收变得不均匀。表面熔化层温度的变化值ΔT与单脉冲激光能量E之间存在如下关系:ΔT=E/(mcm),m表示试样的质量,cm表示材料的比热容。当材料与材料形状确定后,温度变化值ΔT与单脉冲激光能量E之间存在线性关系。材料表面不均匀的能量吸收,使得材料表面熔化层温度分布不均匀,从而导致熔化层液体表面的张力不同。表面张力的差异性促使高温区域的液体向低温区域流动来平衡表面能量,在此过程中表面毛细波产生。表面毛细波将改变液体表面形貌,最终随着温度的降低,液体凝固形成这种大尺度波纹。

-

飞秒激光所产生的光束为高斯光束如图 5所示。形成的光斑内各个点的强度分布不均匀,中心部位强度最大,随着与中心部位之间距离增大,强度逐渐减小。强度衰减处1/e2的半径称为激光的束腰半径w0,其对应光束强度为材料的烧蚀强度阈值Ith,通常只考虑束腰半径w0范围内的作用情况。

采用极坐标表示不同半径处的高斯光束强度I(r, θ, t)[19]:

$ \begin{array}{l} I\left( {r, \theta , t} \right) = {I_0}{\rm{exp}}\left[ { - 2{{\left( {\frac{r}{{{w_0}}}} \right)}^2}} \right] \times \\ \;\;\;\;\;\;\;{\rm{exp}}{\left[ { - 4\left( {{\rm{ln2}}} \right)\left( {\frac{t}{\tau }} \right)^2} \right]} \end{array} $

(2) 式中,r表示考察点与光斑中心之间的距离;θ为衡量激光光斑方向性的参量;t表示距离激光能量最大的时间;I0表示激光最强时光斑中心的强度;w0表示光斑的束腰半径;τ表示飞秒激光脉宽取半峰全宽(full width at half maxima,FWHM)。强度分布公式右端的第1个指数项表达了激光束强度的空间分布,第2个指数项表达了激光束强度的时间分布。当激光光束强度高于烧蚀强度阈值Ith时材料发生烧蚀,低于烧蚀强度阈值Ith时材料不发生破坏,本文中将烧蚀强度阈值Ith所对应的直径设为Dth。若只考虑单脉冲情况下,假定光束最高强度不随时间变化,将(2)式简化为:

$ I\left( r \right) = {I_0}{\rm{exp}} \left(- {\frac{{2{r^2}}}{{{w_0}^2}}} \right) $

(3) 光斑中心的强度I0与单脉冲激光能量E的关系为[20]:

$ {I_0} = \frac{{2E}}{{{\rm{ \mathsf{ π} }}{w_0}^2}} $

(4) 由(3)式和(4)式可得到光斑中心距离为r的光束强度I(r):

$ I\left( r \right) = \frac{{2E}}{{{\rm{ \mathsf{ π} }}{w_0}^2}}{\rm{exp}}\left( { - \frac{{2{r^2}}}{{{w_0}^2}}} \right) $

(5) 将烧蚀强度阈值Ith代入到(5)式中得到烧蚀半径rth的公式:

$ {r_{{\rm{th}}}} = \sqrt {\frac{1}{2}{w_0}^2{\rm{ln}}\left( {\frac{{2E}}{{{\rm{ \mathsf{ π} }}{w_0}^2{I_{{\rm{th}}}}}}} \right)} $

(6) 再由(6)式可得到烧蚀直径Dth的平方与单脉冲能量E的关系式[21]:

$ {D_{{\rm{th}}}}^2 = 2{w_0}^2{\rm{ln}}E + 2{w_0}^2{\rm{ln}}\left( {\frac{2}{{{\rm{ \mathsf{ π} }}{w_0}^2{I_{{\rm{th}}}}}}} \right) $

(7) 由(7)式不难发现,烧蚀直径的平方与单脉冲能量E的对数成斜率为2w02的线性关系。根据实验中得到的数据可以利用ORIGIN软件拟合得到烧蚀直径平方与单脉冲能量E对数之间的关系曲线,如图 6所示。烧蚀直径Dth=0时,对应的是材料将要产生烧蚀而未产生烧蚀时的烧蚀能量阈值Eth,由图求得烧蚀能量阈值Eth≈0.093mJ。

激光能量接近材料烧蚀能量阈值的情况下形成表面周期性波纹结构[4]。由第2.1节中的讨论可知, 实验中得到的结果与理论计算的结果基本吻合。

-

(1) 利用飞秒激光辐射不锈钢表面,得到了空气中脉冲能量对不锈钢表面形成周期性结构的规律。

(2) 采用等离子云库伦爆炸和毛细波机制分别分析了垂直于激光偏振方向的纳米级波纹以及平行于激光偏振方向的微米级波纹的形成机制。

(3) 通过对理论烧蚀阈值的计算,验证了材料在烧蚀阈值附近,能够产生垂直于激光偏振方向的亚波长周期性波纹。

脉冲能量对不锈钢表面微观形貌影响规律研究

Study on influence of pulsed laser energy on microstructure of stainless steel

-

摘要: 为了研究空气中飞秒激光脉冲能量对不锈钢表面形成周期性结构的影响规律,采用脉宽为50fs、中心波长为800nm的飞秒激光辐射304不锈钢表面,利用扫描电子显微镜观察微观形貌,分析了不同种类波纹的产生机理。结果表明,脉冲能量在0.1mJ~0.3mJ时,表面形成垂直于激光偏振方向的纳米级周期性波纹;脉冲能量在0.4mJ~0.7mJ时,表面有产生平行于激光偏振方向的周期性波纹的趋势;脉冲能量在0.8mJ~1.0mJ时,表面出现明显的平行于激光偏振方向的微米级大尺度周期性波纹,且波纹表面覆盖着与其方向垂直的短周期性波纹。该研究为后续在不锈钢表面制备可控微观形貌奠定了基础。Abstract: In order to study effect of femtosecond laser pulse energy on the periodic structure of stainless steel surface, the femtosecond laser with pulse width of 50fs and central wavelength of 800nm was used to radiate 304 stainless steel surfaces. Scanning electron microscopy was used to observe the micromorphology and the generation mechanism of different kinds of ripples was analyzed. The results show that with pulse energy from 0.1mJ to 0.3mJ, nanoscale periodic ripple perpendicular to the direction of laser polarization is formed on the surface. With pulse energy from 0.4mJ to 0.7mJ, there is a tendency to produce periodic ripples parallel to the direction of laser polarization. With pulse energy from 0.8mJ to 1.0mJ, obvious micron-scale periodic corrugation parallel to the polarization direction of laser appears on the surface, and the corrugation surface is covered with short periodic corrugation perpendicular to its direction. The study lays the foundation for the subsequent preparation of controllable micromorphology on the surface of stainless steel.

-

Key words:

- laser technique /

- femtosecond laser /

- pulse energy /

- 304 stainless steel /

- periodic ripple

-

Table 1. Main chemical composition (mass fraction w) of 304 stainless steel

w(C) w(Si) w(Mn) w(P) 0.00048 0.004 0.0121 0.00031 w(S) w(Ni) w(Cr) 0.00002 0.0814 0.1822 Table 2. Main process parameters

No. 1 2 3 4 5 6 7 8 9 10 pulse energy/mJ 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 -

[1] CAPELLO E, CHIARELLO P, PREVITALI B. Laser welding and urface treatment of a 22Cr-5Ni-2Mo duplex stainless steel[J]. Materials Science and Engineering, 2003, A351(1):334-343. [2] TRTICA M S, GAKOVIC B M. Surface modification of stainles steels by TEA CO2 laser[J]. Applied Surface Science, 2001, 177(1/2):48-57. [3] BONSE J, HÖHM S, ROSENFELD A, et al. Sub-100nm laser-induced periodic surface structures upon irradiation of titanium by Ti:sapphire femtosecond laser pulses in air[J]. Applied Physics, 2013, A110(3):547-551. [4] BIGERELLE M, ANSELME K. A kinetic approach to osteoblast adhension on biomaterial surface[J]. Journal of Biomedical Materials Research Part, 2005, A75(3):530-540. [5] BIRNBAUM M. Semiconductor surface damage produced by ruby lasers[J]. Journal of Applied Physics, 1966, 36(11):3688-3689. [6] BOROWIEC A, HAUGEN H K. Subwavelength ripple formation on the surfaces of compound semiconductors irradiated with femtosecond laser pulses[J]. Applied Physics Letters, 2003, 82(25):4462-4464. doi: 10.1063/1.1586457 [7] NATHALA C S, AJAMI A, IONIN A A, et al. Experimental study of fs-laser induced sub-100nm periodic surface structures on titanium[J]. Optics Express, 2015, 23(5):5915-5929. doi: 10.1364/OE.23.005915 [8] BALDACCHINI T, CAREY J E, ZHOU M, et al.Superhydrophobic surfaces prepared by microstructuring of silicon using a femtosecond laser[J]. Langmuir the ACS Journal of Surfaces & Colloids, 2006, 22(11):4917-4919. [9] MORADI S, KAMAL S, ENGLEZOS P, et al. Femtosecond laser irradiation of metallic surfaces:Effects of laser parameters on superhydrophobicity[J]. Nanotechnology, 2013, 24(41):415302. doi: 10.1088/0957-4484/24/41/415302 [10] VOROBYEV A Y, GUO C. Colorizing metals with femtosecond laser pulses[J]. Applied Physics Letters, 2008, 92(4):041914. doi: 10.1063/1.2834902 [11] WANG W P, LÜ B D, LIU C L. Laser induced ripples on the surface of optical devices[J]. Laser & Optoelectronics Progress, 2002, 39(6):13-19(in Chinese). [12] ANISIMOV S I, KAPELIOVICH B L, PEREL'MAN T L. Electron emission from metal surfaces exposed to ultrashort laser pulses[J]. Soviet Journal of Experimental and Theoretical Physics, 1974, 39(2):375-377. [13] LINDE D V D, SOKOLOWSKI-TINTEN K, BIALKOWSKI J. Laser-solid interaction in the femtosecond time regime[J]. Applied Surface Science, 1997, 109(10):1-10. [14] RETHFELD B, SOKOLOWSKI-TINTEN K, LINDE D V D, et al. Timescales in the response of materials to femtosecond laser excitation[J]. Applied Physics, 2004, A79(4):767-769. [15] DUFFT D, ROSENFELD A, DAS S K, et al. Femtosecond laser-induced periodic surface structures revisited:A comparative study on ZnO[J]. Journal of Applied Physics, 2009, 105(3):034908. doi: 10.1063/1.3074106 [16] GUO X D, LI R X, HANG Y, et al. Femtosecond laser-induced periodic surface structure on ZnO[J]. Materials Letters, 2008, 62(12/13):1769-1771. [17] GUAN Y C, ZHOU W, LI Z L, et al. Femtosecond laser-induced iridescent effect on AZ31B magnesium alloy surface[J]. Journal of Physics, 2013, D46(42):425305. [18] SAKABE S, HASHIDA M, TOKITA S, et al. Mechanism for self-formation of periodic grating structures on a metal surface by a femtosecond laser pulse[J]. Physical Review, 2009, B79(3):033409. [19] MORGNER U, KARTNER F X, CHO S H, et al. Sub-two-cycle pulses from a Kerr-lens mode-locked Ti-sapphire laser[J].Optics Letters, 1999, 24(6):411-413. doi: 10.1364/OL.24.000411 [20] MANNION P T, MAGEE J, COYNE E, et al. The effect of damage accumulation behaviour on ablation thresholds and damage morphology in ultrafast laser micro-machining of common metals in air[J].Applied Surface Science, 2004, 233(1/4):275-287. [21] YUAN D Q, ZHOU M, CAI L A, et al. Femtosecond laser microprocessing Au film[J]. Spectroscopy and Spectral Analysis, 2009, 29(5):1209-1212(in Chinese). -

网站地图

网站地图

下载:

下载: