HTML

-

飞秒激光脉冲具有极短的脉冲宽度和极高的峰值功率,与传统长脉冲激光依靠热熔的加工机理不同,其与物质相互作用时呈现强烈的非线性效应[1-2],它主要依靠多光子吸收机制来加工。飞秒激光加工具有诸多优点[3-6],例如材料适应性广、极小化热影响区、几乎无重铸层等。同时也具有加工中非接触、无需液体酸碱辅助的特点,因此,飞秒激光微孔加工是目前最优的制孔方式之一。

但是,飞秒激光微孔加工是一个受诸多因素影响的非线性、非稳定过程,加工效率一直受到限制。例如采用20W飞秒激光器在厚度为3mm的试样上进行孔径为0.3mm微孔加工,一般需要1min~2min,而对于大功率长脉冲激光加工或电火花加工,仅需十几秒左右,因此大大限制了飞秒激光微孔加工的应用范围。一方面原因是飞秒激光器平均功率低,另一方面是加工过程中产生的等离子体屏蔽了大部分激光能量,导致实际作用到微孔底部的能量减小。为了解决加工过程中等离子体粉尘对激光的影响,目前最常用的方法是采用辅助吹气[7]的方式将加工过程中产生等离子体残渣去除。2000年,WANG, CHEN等人[8]验证了辅助气体种类、气压、气嘴到样件的距离和气嘴孔径等对制孔的影响,并利用激光加工出的微孔作为气嘴,实现了高效高质量的微孔加工。2006年,KHAN,O’NEILL等人[9]仿真了300μm喉道直径的超音速气嘴加工微孔时从盲孔到通孔的流场变化,详细展示了轴对称射流在不同打孔过程的变化。2008年,HU, GUO等人[10]研究了激光穿孔过程中的撞击射流情形,提出了气嘴与工件的距离对去除效率存在很大影响。以上的研究均采用光、气同轴结构,气嘴孔径一般较小,适用于脉冲冲击钻孔和切割。而对于采用动光式加工方法进行深孔加工时,继续采用小孔径气嘴的同轴吹气结构很容易出现挡光现象,因此该方法不适用于动光式深孔加工。并且目前飞秒激光制孔过程中采用的气嘴直径较大,约2mm~3mm,气体到达工件表面的区域很大,而实际进入孔中的气体很少,且气压较低,并不利于孔中等离子体粉尘的排出。

为了提高深孔加工过程中等离子体粉尘的排出效果,本文中设计了同轴和旁轴的双路吹气结构[11],采用ANSYS软件[12]对该种结构气体流场进行仿真、分析,并进行了相关的实验验证。

-

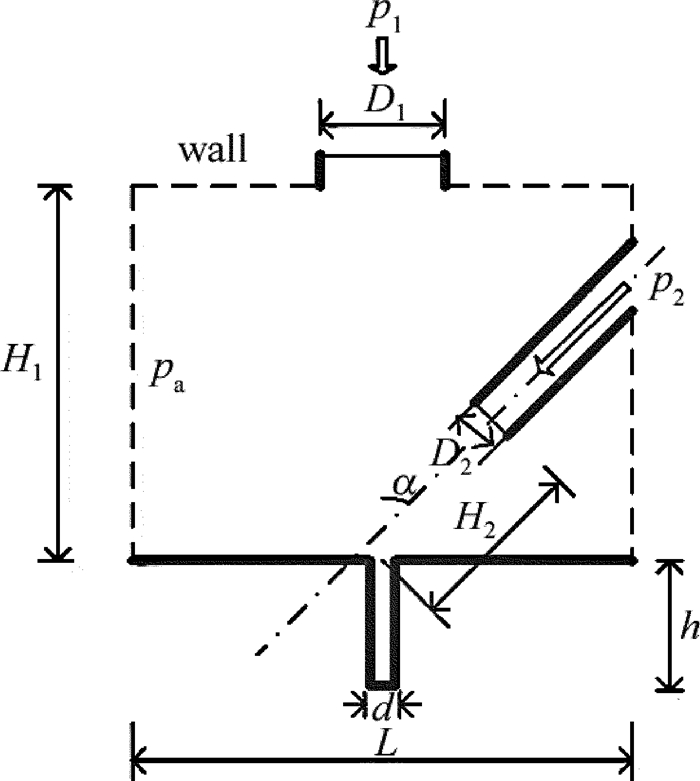

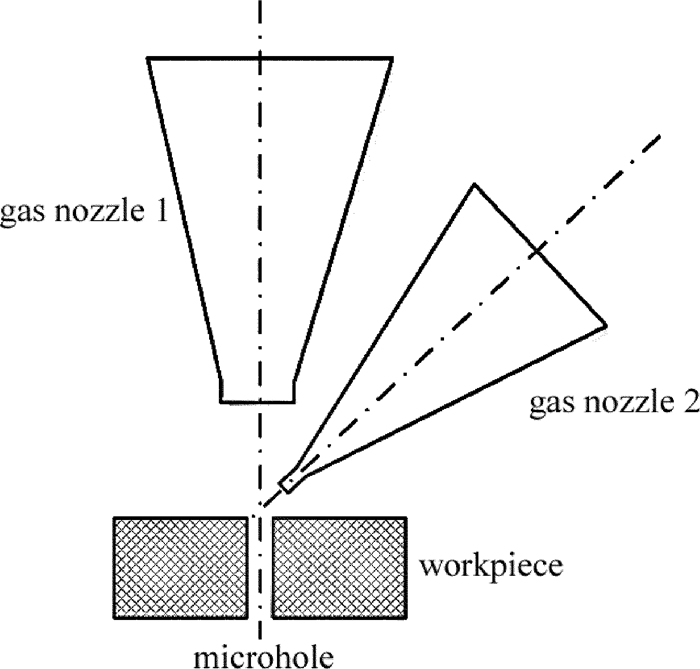

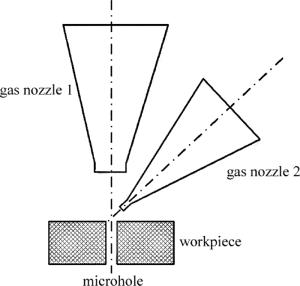

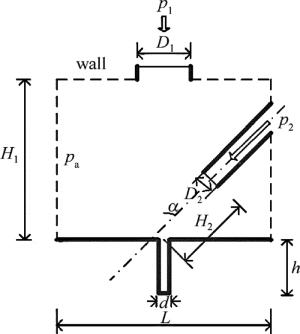

本文中设计的双路吹气结构如图 1所示。其中气嘴1孔径较大,可以保证光束螺旋转动时不被遮挡,气嘴2孔径较小,可以提升去除微孔内残渣的能力。利用ANSYS CFD软件对双路吹气结构的气体流场进行模拟分析,建立如图 2所示模型,仿真双路吹气效果。加粗实线代表壁面,细实线代表辅助气体入口,虚线代表非封闭区域。D1代表气嘴1入口直径,D2代表气嘴2入口直径,H1代表气嘴1到微孔的距离,H2代表气嘴2到微孔的距离,h表示微孔深度,d表示微孔直径,α表示气嘴2吹气方向与孔轴线夹角,L表示流场区域大小,p1表示气嘴1出口气压,p2表示气嘴2出口气压,pa表示环境压力。对以上参量值进行设定,分别为:D1=2mm,D2=0.5mm,H1=7mm,H2=1.2mm,h=3mm,d=0.3mm,α=45°,L=5mm。

网格划分采用非结构网格,相对结构网格而言,非结构网格编程比较复杂,但局部加密比较容易,易于显示流场的细微结构,网格划分结果如图 3所示。在模拟过程中求解流场时选择压力基求解器。

飞秒激光钻孔过程中,由于气体从气嘴喷出的速度较快,与工件相互作用时,其流场往往同时具有层流和紊流的特性[13]。流场可用基于雷诺平均Navier-Stokes(Reynolds average Navier-Stokes,RANS)方程的重整化群(renormalization group,RNG)k-ε模型进行描述[14-15],其表达式如下所示:

式中,uj为流体速度在j方向上的分量,v=v0+vt, v0为流体的运动粘度,vt为湍流运动粘性系数,k为紊流脉动动能,ε为紊流脉动动能的耗散率,Sij为应变速率张量模量,其中${S_{\mathit{ij}}} = \left( {\partial {u_\mathit{i}}/\partial {x_\mathit{j}} + \partial {u_\mathit{j}}/\partial {x_i}} \right)/2$。

与标准k-ε模型相比,RNG k-ε模型方程中的常数是通过重正规化群理论分析得到,而不是通过实验得到。(1)式~(2)式中c1, c2为常量,取值为c1=1.42,c2=1.68;αk和αε为k方程和ε方程的湍流普朗特数,取值为αk=αε=1.39。另外方程中有一附加项R,其代表平均应变率对ε的影响。

式中,ul是流体速度在l方向上的分量,η=Sk/ε是湍流时间尺度与平均流时间尺度之比,S=(2vtSijSij)1/2是应变率张量的范数,η0是在均匀剪切流中的典型值,取为4.38。模型其它常数取为:cv=0.084,β=0.012。

为了对比同轴吹气和旁轴吹气两种方式的差别,设置边界条件时,p1和p2分为两种情况:(1)p1=0.4MPa,p2=0MPa;(2)p1=0MPa,p2=0.4MPa。

-

对于气流与加工工件之间相互作用的分析,主要是气体在微孔中的动力学特性,因此从某种程度上讲,等离子粉尘的去除最终取决于微孔中动态流场分布,因此在结果分析时,主要分析微孔内部及周围的动态流场以及流速矢量。

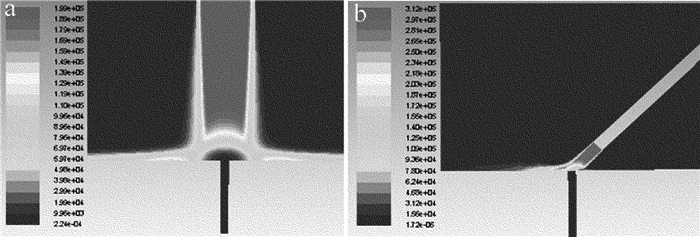

图 4a所示为p1=0.4MPa,p2=0MPa时动态流场分布情况。可以看出,在微孔内部动态气压很低,近似于0,这说明孔内气体流动很小。在孔口周围,动态气压形成一个圆弧形穹顶,且动态气压相较于外围区域偏小,从孔内排出的粉尘容易在这个区域形成堆积。但是气压在远离孔口的区域仍然很大,有助于将粉尘从工件上吹走。图 4b所示为p1=0MPa,p2=0.4MPa时动态气压情况。可以看出,孔内动态气压也很低,说明旁轴吹气下孔内部气体流动也很小。但是孔口周围没有穹顶,且动态气压相较于外围区域偏大,因此材料不会出现孔口堆积现象。但外围气压没有同轴吹气气压大,从孔中排出的等离子粉尘虽然不在孔口堆积,但是会在周围形成沉积。

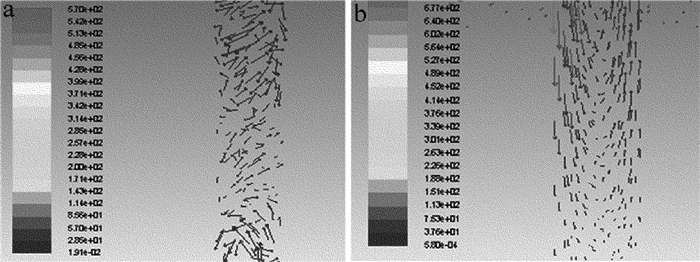

接下来分别对两种情况下流场速度矢量分布进行模拟分析,模拟结果如图 5所示。图 5a所示为p1=0.4MPa,p2=0MPa时孔内流场速度矢量图。从图中可以发现孔内部气体为无方向随机流动,因此加工过程中,等离子体粉尘在孔内也随机流动,很难排出孔外。图 5b为p1=0MPa,p2=0.4MPa时孔内流场速度矢量图。从图中可以观测到,内部气体流动成U型且有方向流动,并且孔沿内壁流动速度大于孔中心的流动速度。在气体有序流动的情况下,有助于等离子粉尘的排除。

通过以上模拟结果的对比可以看出,同轴吹气作用范围更大,可以把粉尘吹离工件,旁轴吹气可以使孔内气体有方向性的流动,有助于等离子体粉尘的排除,同时孔口没有低气压区域,不会造成等离子体粉尘在孔口的堆积。两者如果同时使用,既有助于微孔内部的排渣效率,又会使工件表面更干净。

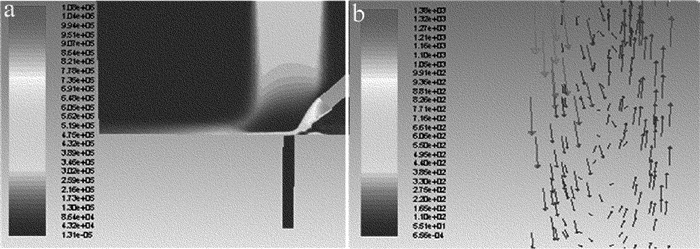

由于本文中气嘴1孔径大于气嘴2孔径,如果采用相同气压共同吹气,气嘴1流量较大,将会起主导作用,气嘴2的效果将会大大降低。因此当两路气体同时工作时,采用不同气压,即p1=0.4MPa,p2=1MPa, 其动态气压等值线图和流速矢量图如图 6所示。可以看出,在孔内部气体形成有方向流动,孔口区域没有低气压区,孔周围区域仍然具有较强的吹尘能力。

1.1. 模型的建立及主要参量的选择

1.2. 气体流场模拟结果及分析

-

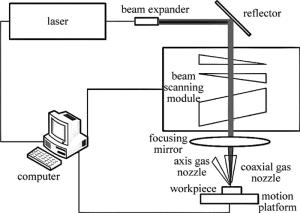

图 7所示为利用同轴和旁轴双路吹气结构进行微孔加工的实验装置。主要由激光器、扩束器、反射镜、光束扫描模块、聚焦镜、运动平台、工件和计算机组成。其中激光器为飞秒激光器,其脉宽约290fs,重复频率100kHz,功率0W~20W可调,波长1030nm,光束质量因子M2≤1.1。光束经过2倍可调扩束器后经过反射镜进入光束螺旋扫描模块,经聚焦镜聚焦后实现微孔的加工。其中光束扫描模块主要用于控制光束螺旋扫描运动,经聚焦镜聚焦后,可实现孔径为0.05mm~2mm的圆孔加工。

通过以上实验装置,其中同轴气嘴直径为2mm,旁轴气嘴直径为0.5mm,激光功率为8W~12W,采用同模拟实验相同的工艺参量, 分别利用同轴吹气、旁轴吹气、同轴和旁轴组合吹气3种吹气方式,在h=3mm厚钢片上进行孔径d=0.3mm的通孔加工,对其加工效率Q按下式进行计算:

式中, h为孔深,d为微孔直径,t为完成通孔加工所需时间。结果如表 1所示。可以看出,采用旁轴吹气效率有了明显提升。

p1/MPa p2/MPa t/s 0.4 0 105 0 0.4 78 0.4 1 69 Table 1. Processing time under different blowing modes

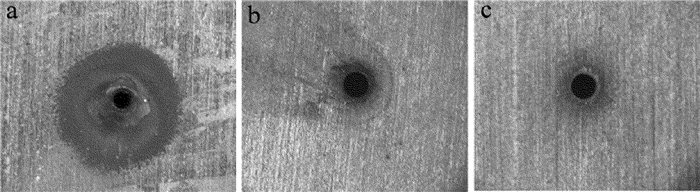

孔口表面质量如图 8所示。图 8a、图 8b图 8和图 8c分别为加入同轴、旁轴和双路吹气结构时微孔加工后孔口形貌,从图中可以看出,同轴吹气时,孔口较小,这是因为等离子体粉尘在孔口堆积;旁轴吹气时孔直径变大,孔口没有粉尘堆积,但是存在一片旁轴吹气带来的辐射状粉尘区域;双路吹气孔口及周围最干净,与前面仿真结果吻合。

-

通过ANSYS CFD软件仿真了激光钻孔过程中同轴吹气、旁轴吹气、双路吹气稳态下的流场状态。仿真结果表明:采用同轴吹气,微孔内部动态流场成无方向流动,不利于孔内等离子体粉尘排除,且孔口会形成低动态气压区,造成粉尘在孔口堆积;采用旁轴吹气,微孔内部动态流场形成有方向流动,有利于等离子体粉尘排出,且孔口没有低动态气压区,不会造成粉尘堆积孔口现象,但是孔口周围动态气压区域较小,粉尘容易粘在工件上;采用双路吹气,既可以在孔内形成动态流场有方向运动,又有利于孔口和工件的洁净。最后进行了试验,验证了仿真结果的准确性,采用双路辅助吹气既可以提高效率,又达到了洁净加工的效果。

Map

Map

DownLoad:

DownLoad: