HTML

-

普通硅酸盐玻璃是一种具有良好电绝缘性、化学稳定性、形稳性、各向同性的无机非金属、非晶材料,并在可见光波段有高的光学透明性,且与硅具有相似的热膨胀系数,因此,在电子、电气和微电子等领域,如显示屏、传感器、微型全分析系统和芯片实验室[1-3]等,都有可能作为一种基板材料来代替传统的有机基板,在更加复杂的环境中加以应用。

但由于玻璃自身的一些特殊性能,如高脆性、可见光透明性、表面高平整和化学惰性等,使之在玻璃表面或内部进行局域化制作性能优良的金属线路和微通道时具有相当多的实际困难。如传统的溅射-蚀刻技术,在玻璃表面制作的金属线路通常与玻璃之间的结合强度不高;丝网印刷技术和微笔直写技术通常是先在玻璃表面丝网印刷或直写出线路图形,然后再进行高温或低温烧结而得到导电线路,高温烧结容易使玻璃变形,低温烧结将使导电性降低和结合强度不高[4]。近年来,德国的乐普科公司开发出了一种将激光刻蚀和化学镀技术相结合,在塑料样品表面制作金属线路的激光直接成型(laser direct structuring,LDS)技术[5],但这种技术只能适用于在注塑时内部添加特定成分的改性高分子材料(俗称LDS料)[6],对于玻璃、陶瓷和普通塑料等均无法实现表面或内部金属线路的制作。

为了实现玻璃表面的金属线路图形的制作,就需要对玻璃进行表面改性处理,从而改变玻璃表面的微结构及化学环境。目前,应用最为广泛的表面改性技术包括化学改性、等离子体蚀刻改性和激光刻蚀改性等[7-9]。与其它几种表面改性技术相比,激光刻蚀改性可在玻璃表面进行局域选择性改性、无需掩模、节约成本,并且加工精度高、速度快[10-12]。如2007年,XU等人[13]使用飞秒激光直写改性加后续化学镀的方法在绝缘基板铌酸锂晶体和普通硅酸盐载玻片上分别制备出了线宽10μm左右的铜线路;2013年,他们又利用该技术,在玻璃微流体结构内部空间实现了局域金属化[14]。

从国内外研究现状看,已经有很多研究人员在从事激光改性玻璃表面的相关研究,并且采用了不同的激光辐射源和改性方法,甚至已经发展到在玻璃上制作3维图形[15]。但是相关研究中,对如何在玻璃表面得到高结合强度金属导电层的方法及原理缺乏相关报道,而金属导电层的结合强度是金属覆膜基板实际应用的一个重要参量指标,会直接影响其稳定性、可靠性和使用寿命。

因此本文中拟采用波长为355nm的脉冲紫外激光,对玻璃表面进行分步刻蚀粗化和活化改性,从而在普通硅酸盐玻璃表面制备出高结合强度的金属导电层,并研究了激光加工参量对玻璃表面微观形貌及性能的影响。

-

实验中所用材料为普通的硅酸盐玻璃片,尺寸为75mm×25mm×1.7mm,加工前先将玻璃片依次用丙酮、无水乙醇和去离子水超声清洗5min,晾干或烘干备用。

-

实验装置如图 1所示。主要包括紫外激光器系统(美国光波(OPTOWAVE)公司,Awave355系列355nm波长的三倍频调Q开关全固态纳秒紫外激光器,光束模式为基模,脉冲宽度为10ns~60ns,重复频率可在25kHz~100kHz之间调节,焦平面的聚焦激光束光斑直径约为10μm,理论输出的平均功率可在0W~10W之间调节)、冷却系统,光学系统、电脑控制系统、吸尘系统及X-Y-Z加工平台(x,y和z方向的加工范围分别为450mm,300mm和100mm,重复定位精度为±3μm)等。脉冲激光的加工参量通常包括扫描速率、扫描间距、脉冲频率(与脉冲宽度有关联性)和能量密度(与激光输出功率、脉冲频率和光斑直径有关)。

实验中,将玻璃置于上述装置的X-Y-Z加工平台上,并使玻璃被加工面处于焦平面上,然后在一定激光加工参量下,对其进行刻蚀改性;测试结合强度时,刻蚀区域(即焊盘)的尺寸设定为1.4mm×1.4mm=1.96mm2≈2.0mm2;接下来,将氯化钯溶液均匀涂覆在激光刻蚀过的玻璃表面,在室温下晾干,然后再次对其进行激光刻蚀改性,之后用水超声清洗除去未刻蚀区域的氯化钯,放入商业化学镀铜液中,进行化学镀铜。镀铜结束后,取出,清洗干净,吹干备用。

利用美国Dektak 150型探针轮廓仪对改性前后玻璃表面的粗糙度和刻蚀深度进行测试,对于同一样品,随机测试3个位置,取平均值。刻蚀深度以原始玻璃表面为基准,与刻蚀区域的平均深度之差作为深度值;采用国产的JJC2I型接触角测定仪测量玻璃改性前后表面的静态水接触角;利用美国VG Multilab2000型X射线光电子能谱仪(X-ray photoelectron spectroscopy, XPS)对改性前后玻璃表面元素进行分析;在室温下,用胶带法初步测试玻璃与金属层的结合强度,再用WBE-90000GD型拉力实验机配合焊接的方法定量测试结合强度值;用拉力实验机测试时,首先用焊锡将直径为1mm的铜线垂直焊接在面积约为2mm2的焊盘上,再将玻璃试样和铜线分别固定在拉力实验机的夹具上,在1mm/min的位移速率下进行测试,拉力精度为±0.1N,结合强度为拉力除以焊盘面积(约为2mm2);用四探针法测试金属层的体积电阻率,确定其导电性能。

1.1. 试验材料

1.2. 试验方法

-

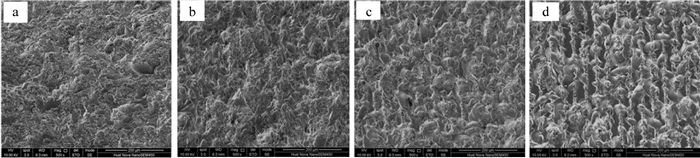

当脉冲紫外激光在100kHz重复频率、27.8J/cm2能量密度、200mm/s扫描线速率下,扫描间距对玻璃表面微观形貌的影响如图 2所示。可以看出,当扫描间距较小时(如图 2a和图 2b所示),刻蚀沟槽搭接到一起,玻璃表面层全部被刻蚀掉,形成连成一体的粗糙表面;随着扫描间距的增大,刻蚀凹槽逐渐显现(如图 2d所示)。不过,由于玻璃的高脆性、没有固定的熔点等特殊性能,这些凹槽的边界并没有非常明显的分界线。

Figure 2. SEM photograph of glass surface after laser etching with different scanning line spaces(scale of 200μm)

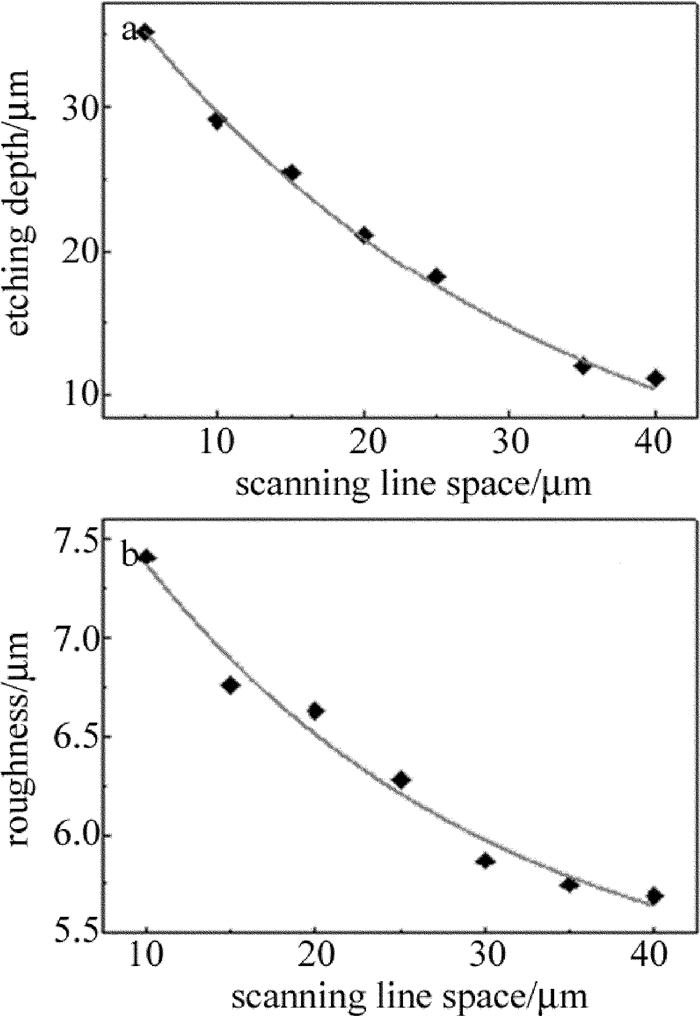

图 3为在上述激光加工参量条件下,激光刻蚀深度(见图 3a)和刻蚀处的粗糙度(见图 3b)随扫描间距的变化。可以看出,当扫描间距较小时,刻蚀深度和粗糙度均较大;当扫描间距接近激光光斑直径(10μm)时,刻蚀深度能够达到30μm左右,粗糙度接近7.5μm;然而,随着扫描间距的增加,玻璃表面的刻蚀深度和粗糙度都逐渐减小。这主要是因为随着扫描间距的增大,沟槽与沟槽之间的凸起位置所占面积比重在增大,而测试的刻蚀深度和粗糙度是平均值,凸起位置权重的增大,必将使刻蚀深度和粗糙度数值降低。

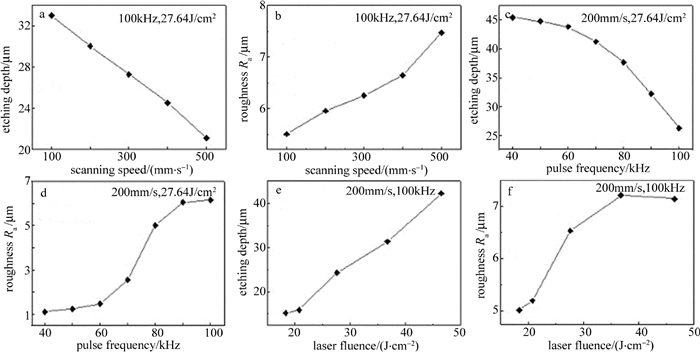

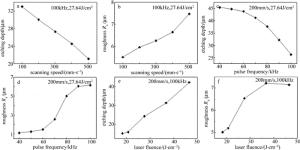

当激光扫描间距(10μm)不变时,激光扫描速率(见图 4a和图 4b)、脉冲频率(见图 4c和图 4d)和能量密度(见图 4e和图 4f)分别改变时,对玻璃表面刻蚀深度和粗糙度的影响如图 4所示。可以看出,刻蚀深度随着激光脉冲频率和扫描速率的增加而减小,但却随能量密度的增大而增大;此外,平均粗糙程度的变化与刻蚀深度的变化趋势并不完全一致:粗糙度随激光扫描速率、脉冲频率和能量密度的增加都呈上升趋势;不过,当脉冲频率达到90kHz后,玻璃表面粗糙度的增加速度开始变缓;当能量密度达到约35J/cm2后,粗糙度也不再继续增加。实验中还发现,采用过小的脉冲频率会导致玻璃表面出现裂纹,这可能是因为脉冲频率太小,脉冲宽度过大,导致热影响加大。因此本文中采用100kHz的脉冲频率对玻璃表面进行刻蚀改性。

Figure 4. Relationship of laser scanning speed, pulse frequency, laser fluence and etching depth, roughness of glass surface

实验表明,原始玻璃表面的静态水接触角约为37°;当激光扫描间距为10μm、扫描速率为200mm/s、激光能量密度低于20.76J/cm2时,在100kHz条件下刻蚀玻璃表面时,玻璃表面的微观形貌没有明显的变化,这表明此时尚未达到玻璃的刻蚀阈值(见图 4f);继续增大能量密度,玻璃表面开始出现刻蚀痕迹,当能量密度达到36.82J/cm2时,表面呈现35μm左右的蚀刻深度和最大约7.42μm的粗糙度,此时玻璃表面的静态水接触角为零,液滴完全铺展在玻璃表面,能完全润湿玻璃[16],这为其它水溶液的均匀铺展提供了可能。

出现上述现象的原因是,由于所用脉冲紫外激光为基模高斯光束模式,激光的能量密度从光斑中心向外是逐渐降低的。单次扫描时,光斑中心区域的刻蚀强度必定大于边缘区域。在多次扫描的情况下,当扫描间距较远时,凹槽周围将出现中间深、两边浅的形貌分布,凹槽之间会存在未刻蚀区域;当扫描间距接近光斑直径10μm时,凹槽边缘区域出会现二次重叠扫描刻蚀,有可能使凹槽中间和边缘深度相近,降低了整个宏观粗化刻蚀区域的高低起伏,从而使整个刻蚀表面粗糙度出现一定程度的均匀性;当扫描间距进一步减小时,凹槽边缘将会出现多次重复扫描,虽然这种情况同样会使凹槽分布连成一个整体没有明确分界线分布的区域,但是由于烧蚀严重,会导致过多的已经剥离的玻璃碎屑粘附重熔。

-

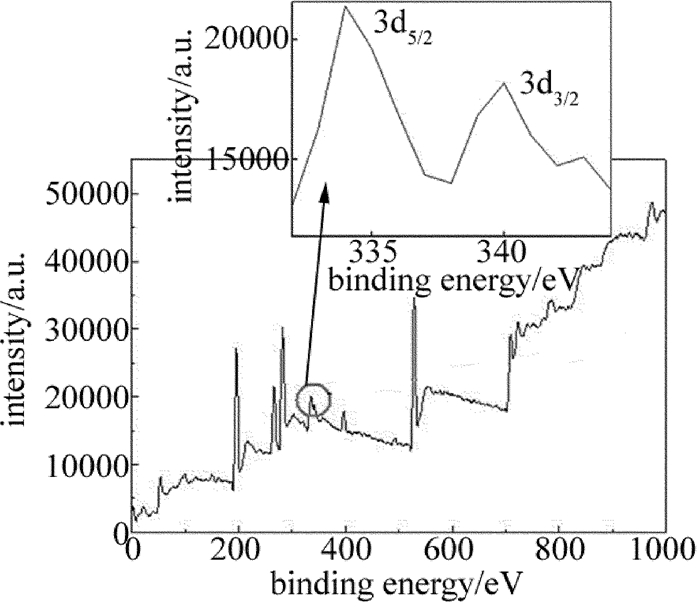

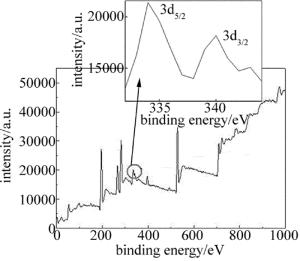

实验中将氯化钯溶液均匀覆盖在粗化改性后的玻璃表面,利用激光加工平台上的电荷耦合电器件(charge coupled device, CCD)及操作软件进行耦合定位再次扫描这些区域。图 5是激光扫描间距为10μm、扫描速率为200mm/s、能量密度为27.8J/cm2时,在重复频率100kHz时扫描一次,再在扫描速率为200mm/s、能量密度为9.04J/cm2、重复频率为100kHz时扫描一次,用水超声清洗后,玻璃表面的XPS能谱图。可以看出,通过这个过程,在玻璃表面引入了钯元素[17]。而在334.3eV和340.5eV的两个显著吸收峰,表明改性后玻璃表面存在Pd0和Pd2+价态的钯元素。有文献报道,元素钯在260℃的空气中能形成氧化钯(PdO)[18]。可见,在紫外激光改性玻璃过程中,其表面有可能发生一系列光化学和氧化还原反应,Pd0的产生可能是由于紫外激光的作用而发生光化学反应,使Pd2+得到两个电子e被还原成Pd0,即Pd2++2e→Pd0;而Pd2+的存在可能是由于在一定温度条件下Pd0被氧化生成PdO。改性后Pd0和Pd2+附着在玻璃基板表面,与粗糙玻璃表面结合牢固(超声清洗去除不掉),这为下一步局域化学镀铜的实现打下了基础。

实验表明,第1步激光刻蚀改性参量为激光扫描速率200mm/s、脉冲频率100kHz、能量密度在27J/cm2~37J/cm2之间、线填充间距在10μm左右时,玻璃表面可获得的粗糙度Ra在6μm~7μm之间,刻蚀深度在25μm~35μm之间;第2步刻蚀改性的激光参量为能量密度在9J/cm2~11J/cm2之间时(其余参量不变),制备出的金属铜层平均结合强度可以达到10MPa以上(可将1.7mm厚的玻璃片拉碎,而铜层不会脱落)。高结合强度的获得主要是因为第1步刻蚀实现了光滑玻璃表面合适的微观形貌与粗糙度(原始玻璃表面的粗糙度Ra一般在0.01μm以下),这大大增加了玻璃与铜层的有效接触面积;而钯元素的引入除了作为化学镀催化中心的作用,也可能起到了玻璃与铜层之间过渡层的作用;而且,通过测试与电阻率公式计算,得出所制备铜导线的体积电阻率约为2.5×10-8Ω·m(与本体铜的电阻率1.75×10-8Ω·m差别不大),表明其具有良好的致密性和导电性,如图 6所示。此外,由于所用的加工平台精度较高,而加工时激光的光斑直径约为10μm,考虑到加工过程存在的热影响区,因此所得铜线路图形的最小线度约为15μm,尺寸精度约为±5μm。

2.1. 脉冲紫外激光加工参量对玻璃表面微观形貌、刻蚀深度和粗糙度的影响

2.2. 脉冲紫外激光辐照使玻璃表面引入钯元素

-

利用355nm脉冲紫外激光对玻璃表面进行刻蚀改性,并成功地在玻璃表面引入了钯元素,分析了玻璃表面微观形貌、刻蚀深度和粗糙度的变化规律,与化学镀步骤相结合,在玻璃表面制备出了具有高结合强度、良好致密性和导电性能的金属铜导线。结果表明,当激光第1次加工参量为扫描速率200mm/s、脉冲频率100kHz、能量密度在27J/cm2~37J/cm2之间、扫描间距在10μm左右时,表面粗糙度Ra可以达到6μm~7μm,刻蚀深度在25μm~35μm之间;第2次激光加工参量为能量密度在9J/cm2~11J/cm2之间时(其余参量不变),通过引入元素钯的催化化学镀,在玻璃表面制备出了平均结合强度可以达到10MPa以上的金属铜层,且该铜层同时具有良好的致密性和导电性。

Map

Map

DownLoad:

DownLoad: